Оптические металлические зеркала

Оптические металлические зеркала – тема, вызывающая немало споров и зачастую недопонимания. В индустрии часто встречают возвышенные заявления о беспрецедентных характеристиках, но реальное применение, особенно в промышленных масштабах, редко соответствует ожиданиям. Я не буду сейчас вдаваться в технические детали, лучше сразу скажу: работа с ними – это вызов, требующий глубокого понимания процессов и тщательного контроля качества. Не всегда самые дорогие решения оказываются наилучшими, а иногда и совершенно непригодными для конкретной задачи. Давайте попробуем разобраться, что на самом деле стоит за этим понятием, какие проблемы возникают и как их решать, опираясь на практический опыт.

Что такое оптическое металлическое зеркало? – краткое описание

Если говорить просто, то это зеркало, поверхность которого создана не из обычного стекла с серебряным или алюминиевым покрытием, а из металлического материала. Обычно это алюминий, но встречаются и другие металлы, такие как золото или никель. Принцип работы тот же – отражение света, но материалы и методы нанесения отличают их от традиционных зеркал. Важно понимать, что термин 'оптическое металлическое зеркало' включает в себя широкий спектр технологий: от простых напылений до сложных многослойных покрытий.

Стоит сразу отбросить мифы о бесконечном отражении света. Конечно, металлические зеркала обладают высоким коэффициентом отражения в определенных диапазонах длин волн, но они не идеальны. Потери света всегда присутствуют, и они зависят от материала, толщины покрытия, а также от длины волны падающего излучения. Этот фактор – ключевой при выборе зеркала для конкретного применения. Например, для лазерных систем, где важна максимальная эффективность, нужно тщательно подбирать материал и процесс нанесения покрытия.

Использование оптических металлических зеркал часто обусловлено необходимостью высокой отражающей способности в UV-диапазоне или устойчивостью к агрессивным средам. Например, алюминиевые зеркала хорошо работают в ультрафиолетовом спектре, а золотые – в видимом. Однако, следует помнить, что работа с этими материалами требует специальных навыков и оборудования, так как они чувствительны к царапинам и загрязнениям.

Производственные процессы и их влияние на характеристики

Процесс изготовления оптических металлических зеркал – это отдельная сложная дисциплина. Существует несколько основных методов нанесения металлических покрытий: магнетронное распыление (PVD), электронно-лучевое испарение (E-beam evaporation), химическое осаждение из паровой фазы (PVD) и другие. Каждый метод имеет свои преимущества и недостатки, и выбор зависит от требуемых характеристик зеркала, бюджета и объема производства.

Магнетронное распыление, например, позволяет получать более равномерные и плотные покрытия, что повышает коэффициент отражения и долговечность зеркала. Однако, оно требует более дорогостоящего оборудования. Электронно-лучевое испарение, в свою очередь, более простое и экономичное, но может приводить к образованию менее однородных покрытий. Важным фактором является и контроль атмосферы при нанесении покрытия – наличие кислорода или других примесей может существенно снизить его качество.

При производстве зеркала необходимо учитывать толщину и однородность покрытия, а также наличие дефектов, таких как царапины, трещины или пузырьки. Эти дефекты могут существенно влиять на характеристики отражения и снижать эффективность зеркала. Поэтому, важной частью производственного процесса является контроль качества, включающий в себя визуальный осмотр, измерение коэффициента отражения и анализ материала.

Реальные проблемы и их решения: примеры из практики

Один из самых распространенных проблем, с которыми мы сталкиваемся – это загрязнение поверхности зеркала. Даже незначительные загрязнения, такие как пыль, масло или остатки процесса обработки, могут существенно снизить коэффициент отражения. Решение – использование специальных материалов для защиты поверхности от загрязнений, а также соблюдение строгих правил гигиены при работе с зеркалом. Часто приходится использовать процессы очистки с применением ультразвуковых ванн и химических реагентов, но даже эти методы могут повредить покрытие, поэтому нужно подходить к ним с осторожностью.

Еще одна проблема – это деградация покрытия со временем. Металлические покрытия подвержены коррозии, окислению и другим процессам деградации, особенно в агрессивных средах. Для повышения долговечности зеркала необходимо использовать защитные покрытия или выбирать металлы, устойчивые к коррозии. Например, в морских условиях часто используют зеркала с покрытием из золота, которое обладает высокой устойчивостью к коррозии.

Я помню один случай, когда мы изготавливали зеркала для системы лазерной обработки материалов. Изначально мы использовали алюминиевые зеркала, которые, как нам казалось, обладали достаточной отражающей способностью. Но после нескольких недель работы система перестала давать стабильные результаты. Оказалось, что алюминиевое покрытие подвергалось окислению под воздействием лазерного излучения, что существенно снижало коэффициент отражения. Пришлось переходить на зеркала с покрытием из свинеремния, которые оказались гораздо более устойчивыми к таким воздействиям. Этот опыт научил нас, что нельзя полагаться только на теоретические данные и нужно проводить тщательные испытания в реальных условиях эксплуатации.

Области применения и перспективы развития

Оптические металлические зеркала находят применение в самых разных областях: от лазерных систем и медицинского оборудования до аэрокосмической техники и потребительской электроники. Особенно перспективными являются направления, требующие высокой отражающей способности в UV-диапазоне, такие как лазерная микроскопия и спектроскопия.

Сейчас активно развивается направление по созданию многослойных покрытий на основе оптических металлических зеркал. Эти покрытия позволяют добиться высокой отражающей способности в широком диапазоне длин волн и улучшить механическую прочность зеркала. Также ведутся исследования в области создания зеркальных массивов и оптических решеток на основе металлических зеркал, которые могут найти применение в оптических системах управления светом и фильтрации.

Нельзя забывать и о снижении стоимости производства. Поиск новых, более эффективных и экономичных методов нанесения металлических покрытий – это постоянная задача для исследователей и инженеров. Использование нанотехнологий и аддитивных методов производства может открыть новые возможности для создания оптических металлических зеркал с улучшенными характеристиками и более низкой стоимостью.

Заключение

В заключение хочется сказать, что оптические металлические зеркала – это перспективная, но сложная технология. Они обладают рядом преимуществ по сравнению с традиционными зеркалами, но требуют тщательного подхода к выбору материалов и производственных процессов. Успешное применение этих зеркал возможно только при глубоком понимании их характеристик и учет реальных условий эксплуатации. Не стоит слепо верить громким заявлениям – всегда нужно проверять данные на практике и делать собственные выводы. ООО Чанчунь Ютай Оптика (Changchun Yutai Optics Co., Ltd.) стремится предлагать решения, основанные на опыте и знаниях, чтобы помочь нашим клиентам добиться максимальной эффективности от использования оптических металлических зеркал. Подробнее о нашей продукции можно узнать на сайте: https://www.yt-optics.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

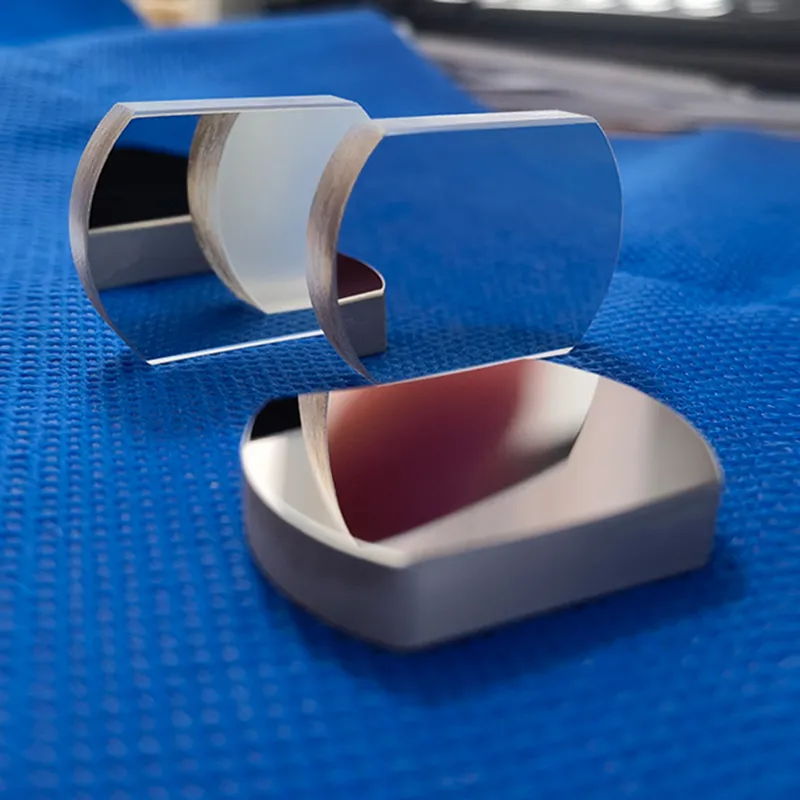

Цилиндрические вогнутые металлические зеркала

Цилиндрические вогнутые металлические зеркала -

Инфракрасное стекло HWB1 HWB3 HWB4

Инфракрасное стекло HWB1 HWB3 HWB4 -

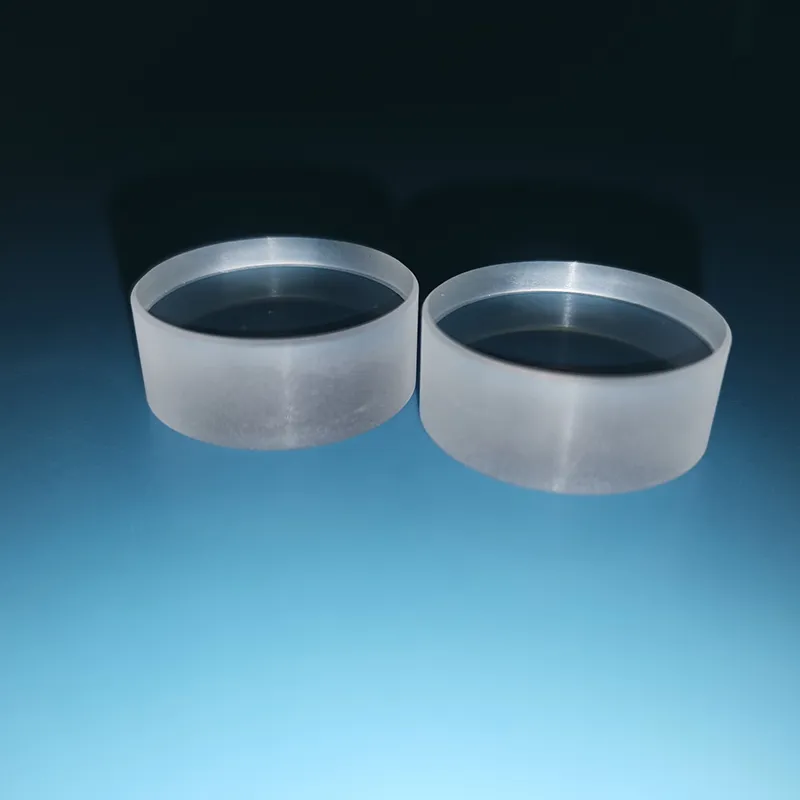

Оптические купола MgF2

Оптические купола MgF2 -

Заготовки из ZnSe

Заготовки из ZnSe -

Оптические Покрытие против отпечатков пальцевПротивообрастающее покрытие

Оптические Покрытие против отпечатков пальцевПротивообрастающее покрытие -

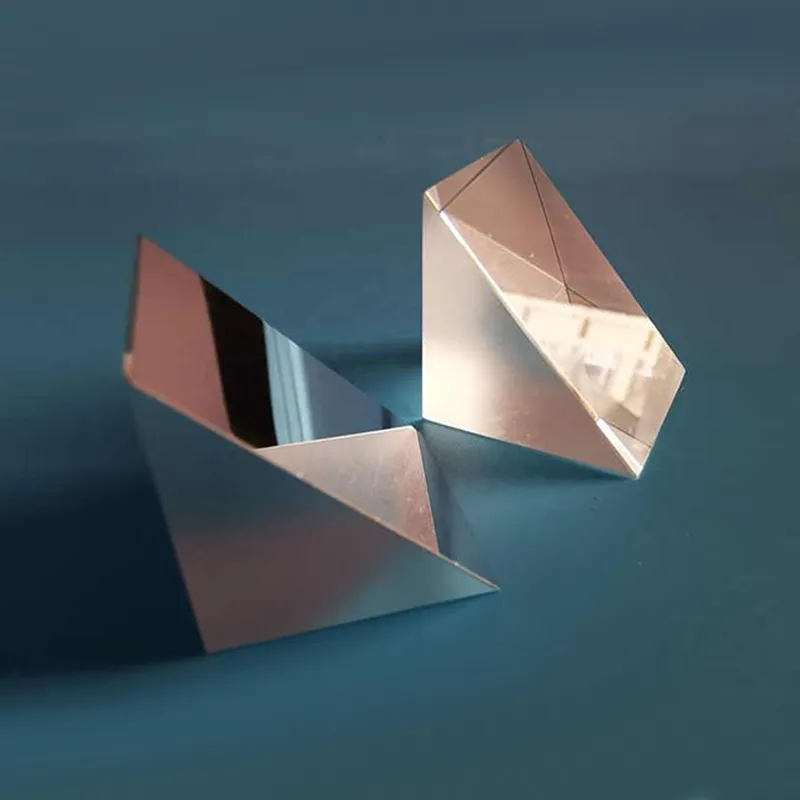

K8 оптические стеклянные равносторонние призмы

K8 оптические стеклянные равносторонние призмы -

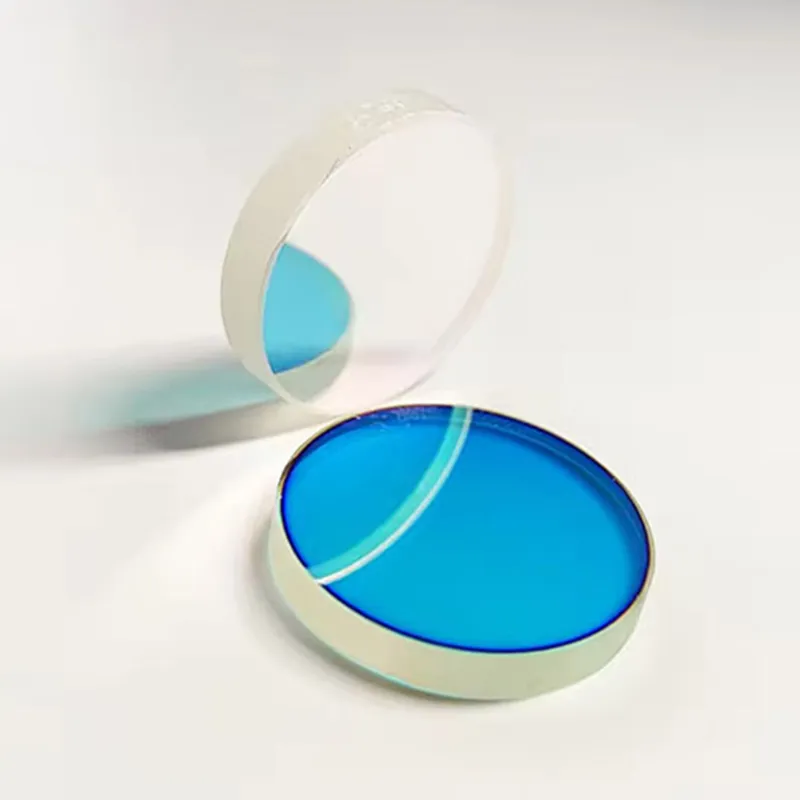

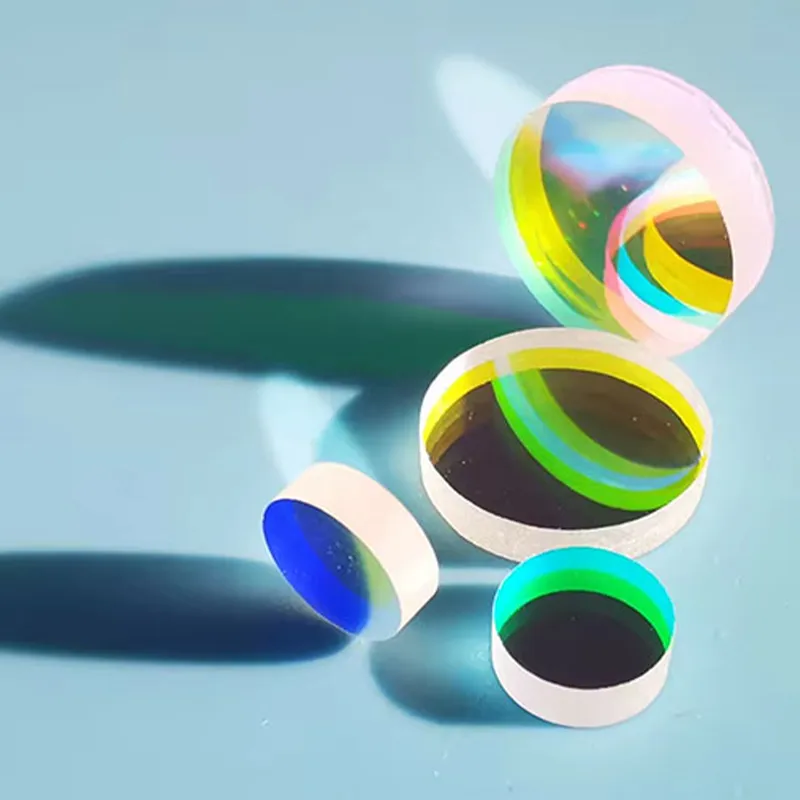

Дихроичные фильтры

Дихроичные фильтры -

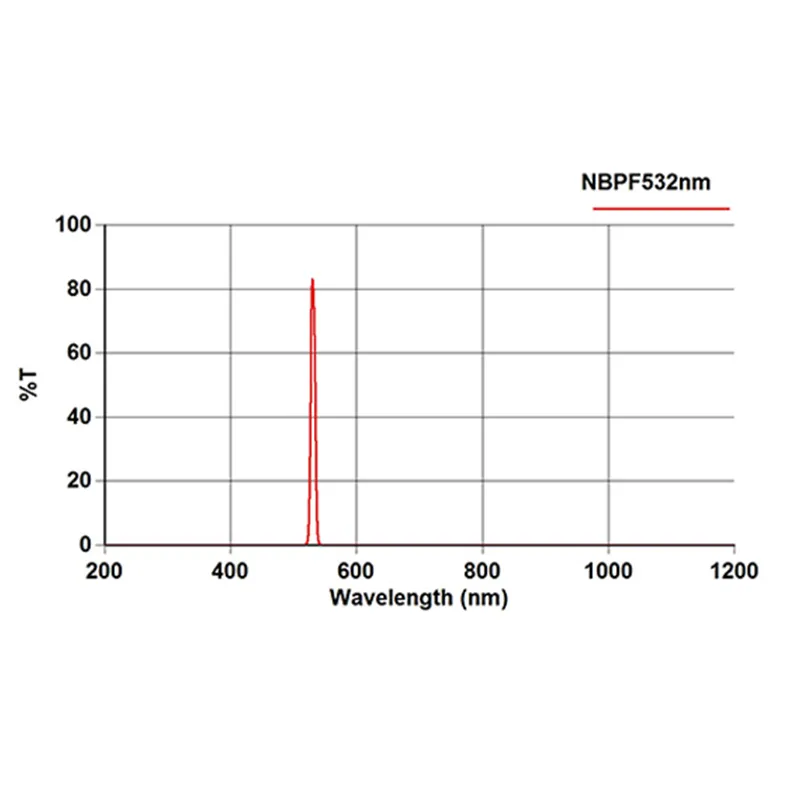

Узкополосные фильтры

Узкополосные фильтры -

Оптические Алмазоподобное покрытие

Оптические Алмазоподобное покрытие -

Оптические K8 стеклянные асферические линзы

Оптические K8 стеклянные асферические линзы -

Прямоугольные окна из сапфира с круглыми углами

Прямоугольные окна из сапфира с круглыми углами -

Оптические ромбовидные призмы ТФ12

Оптические ромбовидные призмы ТФ12

Связанный поиск

Связанный поиск- Биконвексные линзы производитель

- Оптические Широкополосное просветляющее покрытие

- Нейтральные фильтры из оптического стекла

- Yutai оптические светоделительные кубики

- Yutai оптические стеклянные пентапризмы из ТФ12

- Выпукло-вогнутые линзы поставщик

- Оптические стеклянные призмы Дове K8

- Изготавливаемый на заказ LiF-оптический компонент

- Yutai оптические ахроматические линзы поставщики

- Механические компоненты из оптического стекла