Оптические линзы заводы

Когда говорят про оптические линзы заводы, многие сразу представляют гигантские конвейеры с роботами, но реальность часто скромнее - тот же Чанчунь Ютай годами работает на полуавтоматических станках, и это даёт неожиданные преимущества для спецзаказов.

Технологические нюансы производства

Вот на что редко обращают внимание при оценке заводов: коэффициент пропускания стекломассы после отжига может 'плыть' на 2-3% даже при идеальной терморегуляции. Мы в Ютай пять месяцев подбирали режим для партии BK7, пока не обнаружили, что проблема в летучих соединениях из новой партии полировальных паст.

Особенно сложно с асферическими поверхностями - наш инженер как-то раз дважды переделывал оснастку для линз к тепловизорам, потому что кривизна 'уплывала' после финальной полировки. Сейчас для таких случаев держим отдельный цех с климат-контролем.

Кстати про полировку: многие недооценивают значение воды в процессе. Жёсткость выше 3 мг-экв/л уже даёт микроцарапины, которые критичны для лазерных применений. Пришлось ставить многоступенчатую систему очистки, хотя изначально считали это излишеством.

Сырьё и логистика

С оптическим стеклом сейчас интересная ситуация: китайские производители вроде CDGM догнали по качеству европейские аналоги, но для военных заказчиков всё равно требуют Schott или Ohara. Хотя в тестах на однородность наши образцы показывают 5×10?6 против 2×10?6 у немцев - разница для большинства применений непринципиальная.

Запомнился случай с партией защитных окон для Арктики: отгрузили по спецзапросу без покрытия, а оказалось, нужно было иридиевое напыление. Пришлось срочно организовывать возврат и переработку - теперь всегда уточняем температурный режим эксплуатации.

Логистика хрупких изделий - отдельная головная боль. Разработали трёхслойную упаковку с демпфирующими прокладками, но для аэрофотосъёмочной оптики всё равно используем деревянные кейсы с термостабилизацией - дорого, но надёжно.

Контроль качества на практике

Наш главный технолог любит повторять: 'Интерферометр - не панацея'. Действительно, для серийных сферических линз до 80% брака выявляет простой контроль на просвет - волновой фронт проверяем выборочно. Экономия времени на 40% без потери качества.

А вот с призмами сложнее - здесь каждый экземпляр идёт через ИТ-28, особенно для медицинских эндоскопов. Как-то пропустили дефект в 0.2λ на краю поля - вся партия вернулась из Германии с претензиями.

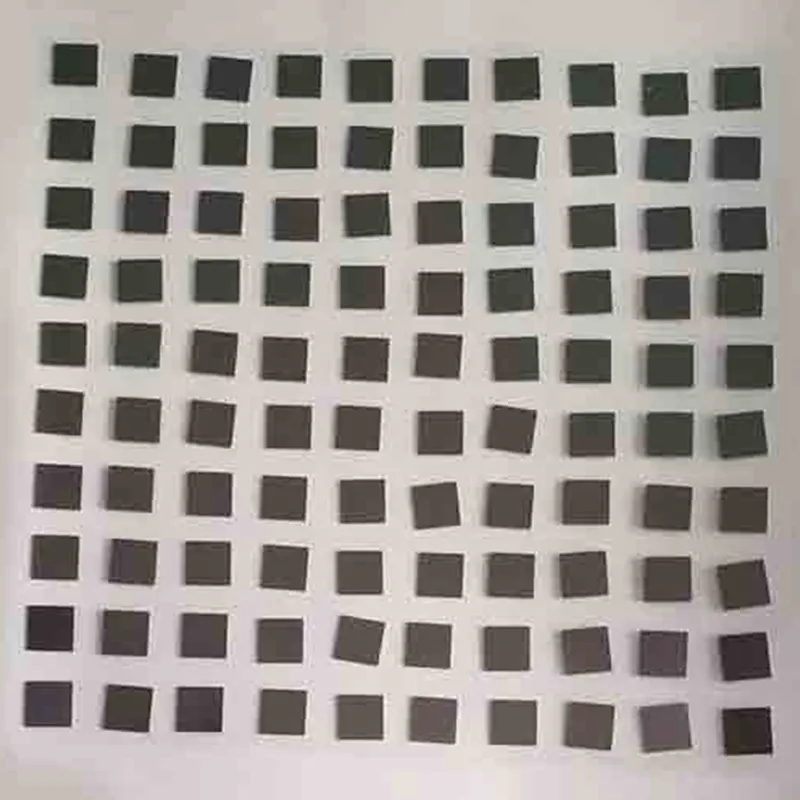

Сейчас внедряем автоматизированную систему мониторинга чистоты в цехах. После того как на партии фильтров для биометрии обнаружили микрочастицы от вентиляции, пришлось полностью менять систему воздухоочистки.

Специфика работы с разными отраслями

Для лазерных систем требования всегда жёстче - допустимая стрелка прогиба на цилиндрических линзах не более 0.5 мкм. Пришлось пересматривать всю технологию шлифовки, когда получили заказ на компоненты для волоконных лазеров.

С потребительской электроникой интересный парадокс: там допуски послабже, но объёмы такие, что любой процент брака оборачивается огромными потерями. Для объективов смартфонов разработали упрощённую методику контроля по теневому методу.

Самыми капризными оказались заказчики из оборонки - требуют документацию на каждый этап, включая сертификаты на моющие средства. Но зато платят без задержек и принимают продукцию с минимальными придирками, если всё по ГОСТу.

Эволюция оборудования и методов

До сих пор используем советские ЦК-2 для черновой обработки - надёжные как танки. А вот для финишной полировки перешли на японские станки Okamoto, но с доработками - увеличили жёсткость станин и поставили виброизоляцию.

Покрытия сейчас наносим по технологии ионного ассистирования - адгезия лучше в 1.5 раза по сравнению с обычным напылением. Правда, пришлось полностью переобучать персонал - технология капризная к параметрам.

Интересный опыт с УФ-отверждаемыми клеями для склейки объективов: сначала экономия времени в 3 раза обрадовала, но потом вылезли проблемы с термостабильностью. Вернулись к эпоксидным составам, хоть и дольше по технологии.

Перспективы и текущие вызовы

Сейчас активно тестируем аддитивные технологии для оснастки - напечатали несколько пресс-форм для линз Френеля. Пока прочность недостаточная для серии, но для прототипирования идеально.

Основная головная боль - кадры. Молодые инженеры не хотят годами изучать тонкости юстировки, предпочитают IT. Приходится разрабатывать упрощённые методики обучения с VR-тренажёрами.

Из последних наработок - автоматическая система подбора шихты с ИИ. Пока даёт ошибку в 7% по сравнению с опытным технологом, но для предварительных расчётов уже полезно. Думаем, через год выйдем на промышленное внедрение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

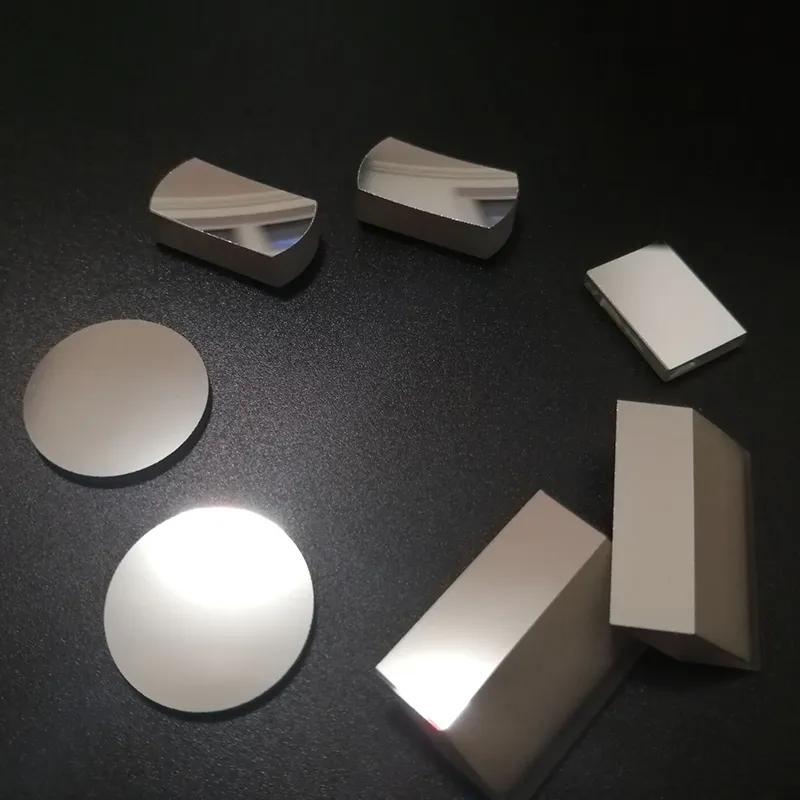

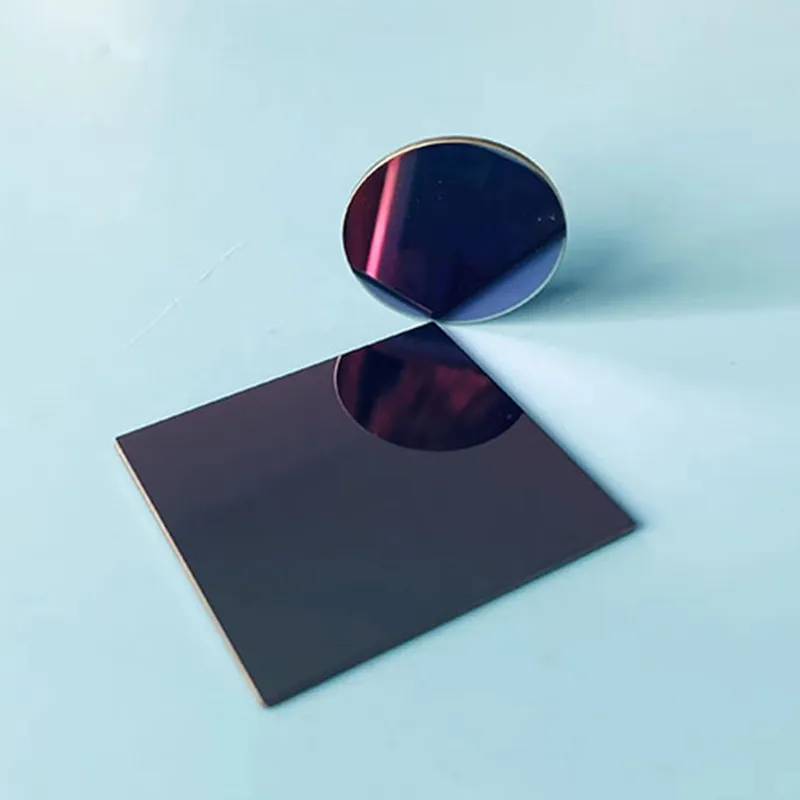

Оптические Диэлектрические зеркала

Оптические Диэлектрические зеркала -

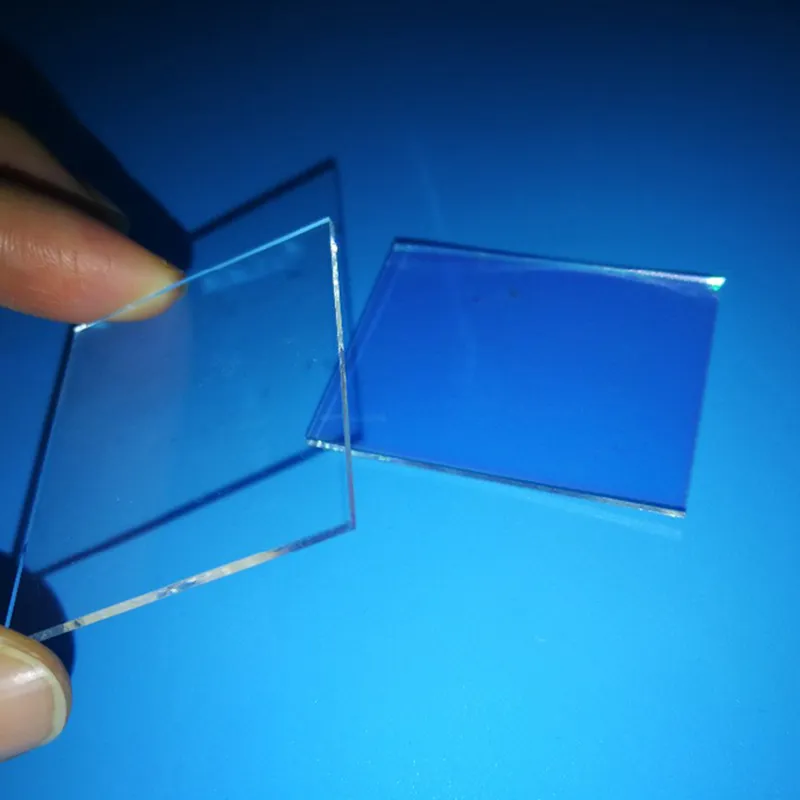

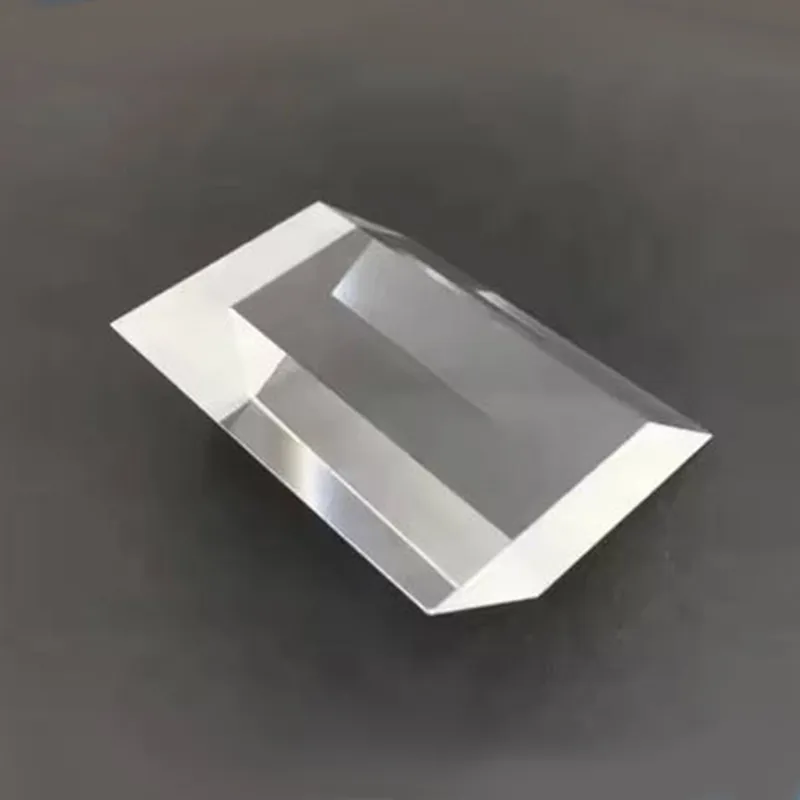

Оптические Окна из стекла К8

Оптические Окна из стекла К8 -

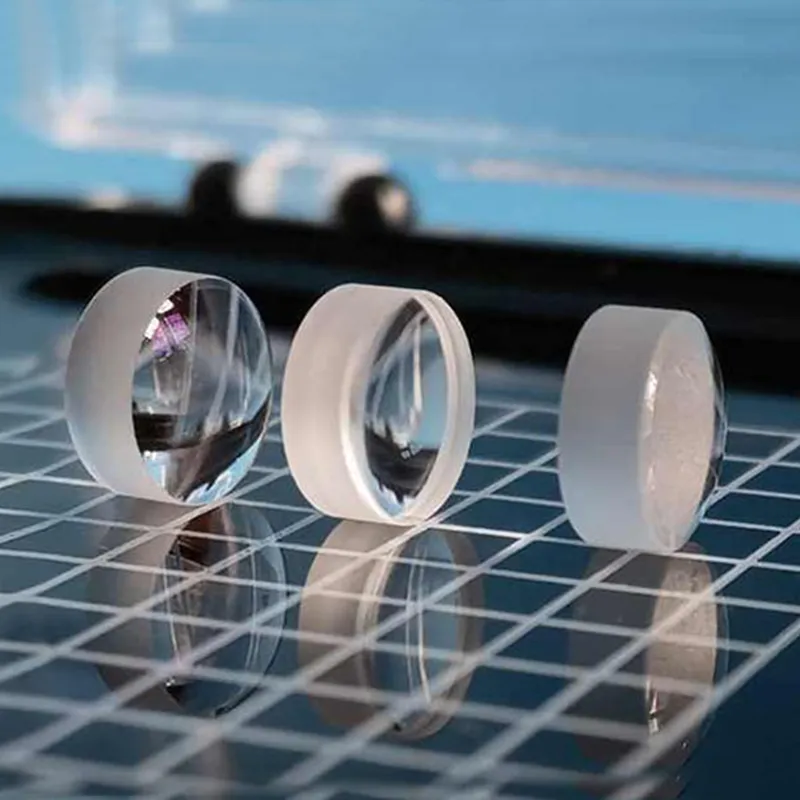

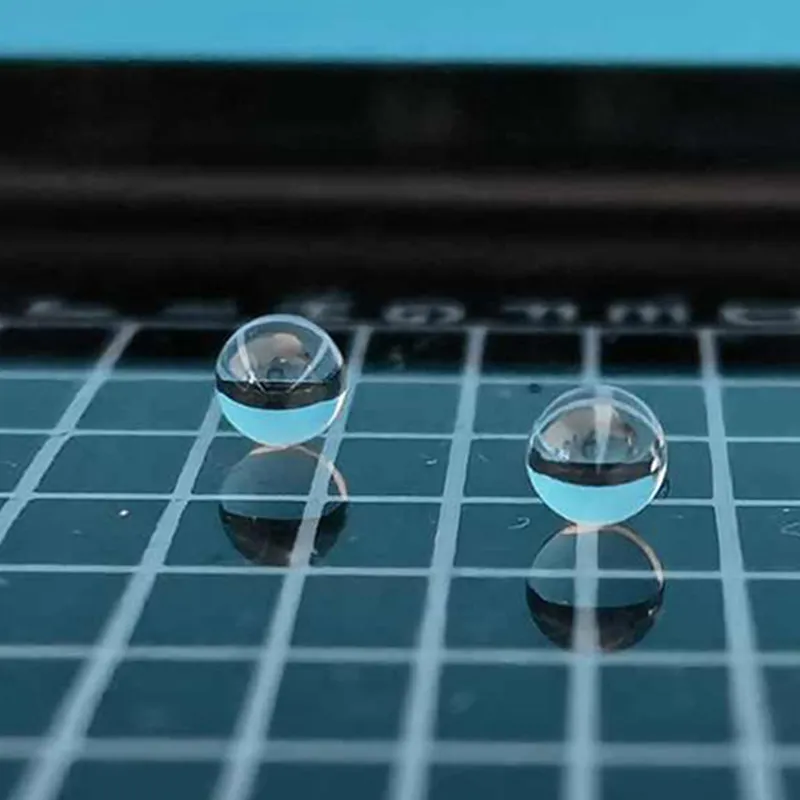

Сферические линзы ТФ12 (H-ZF13)

Сферические линзы ТФ12 (H-ZF13) -

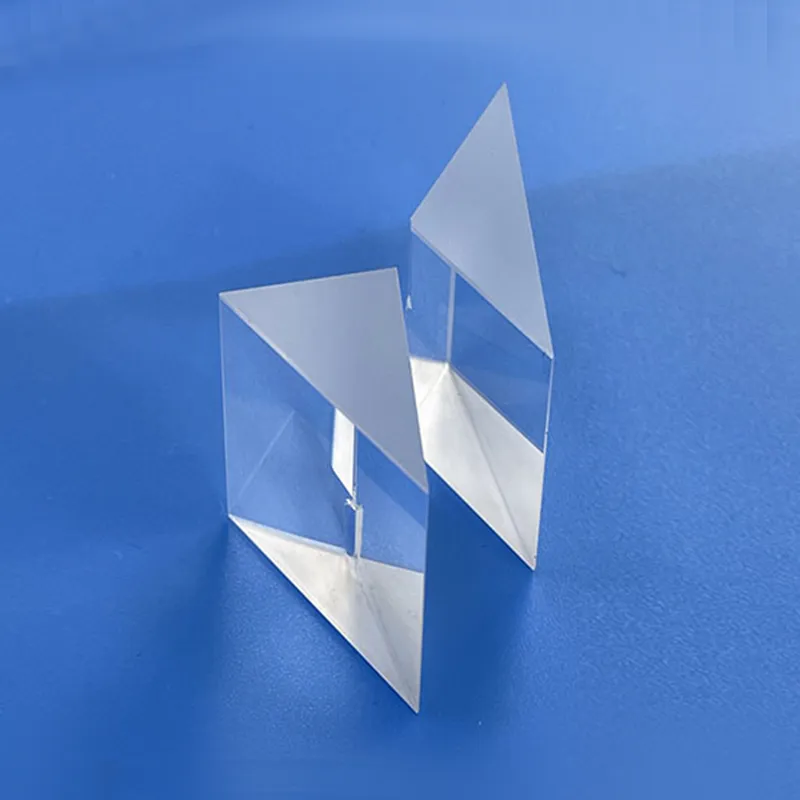

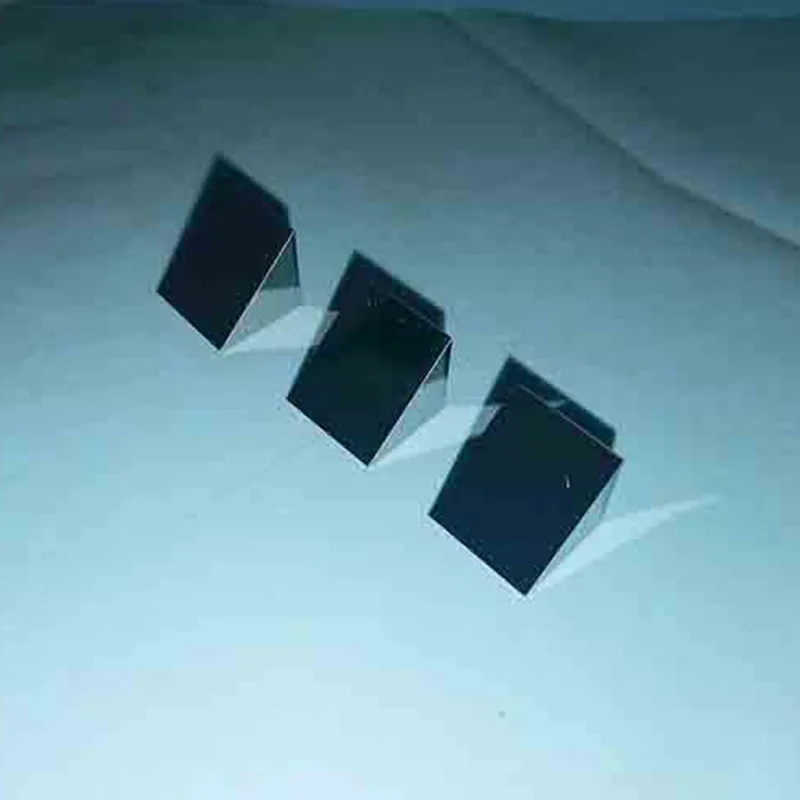

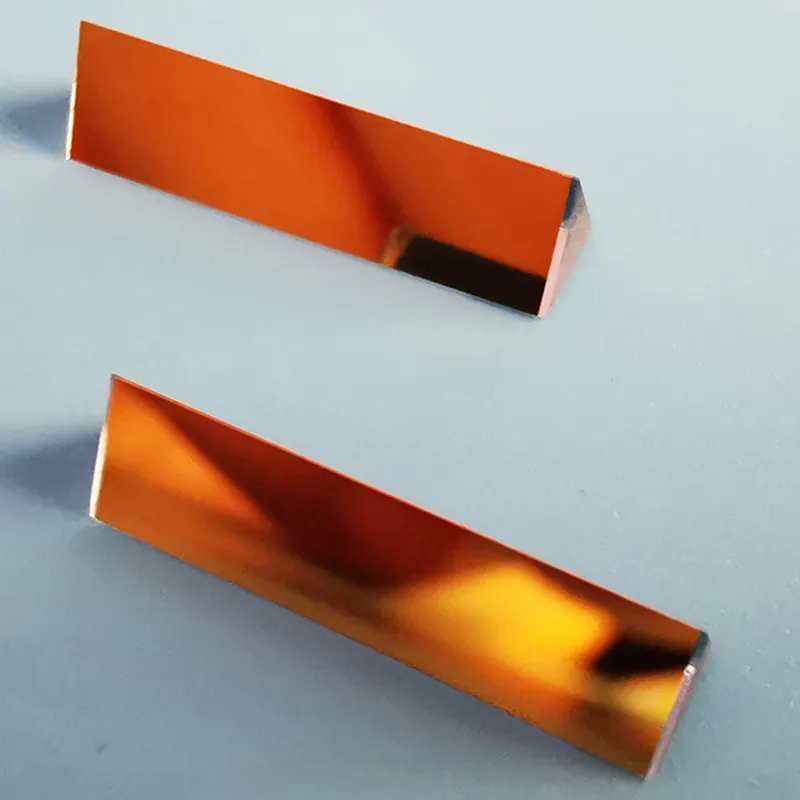

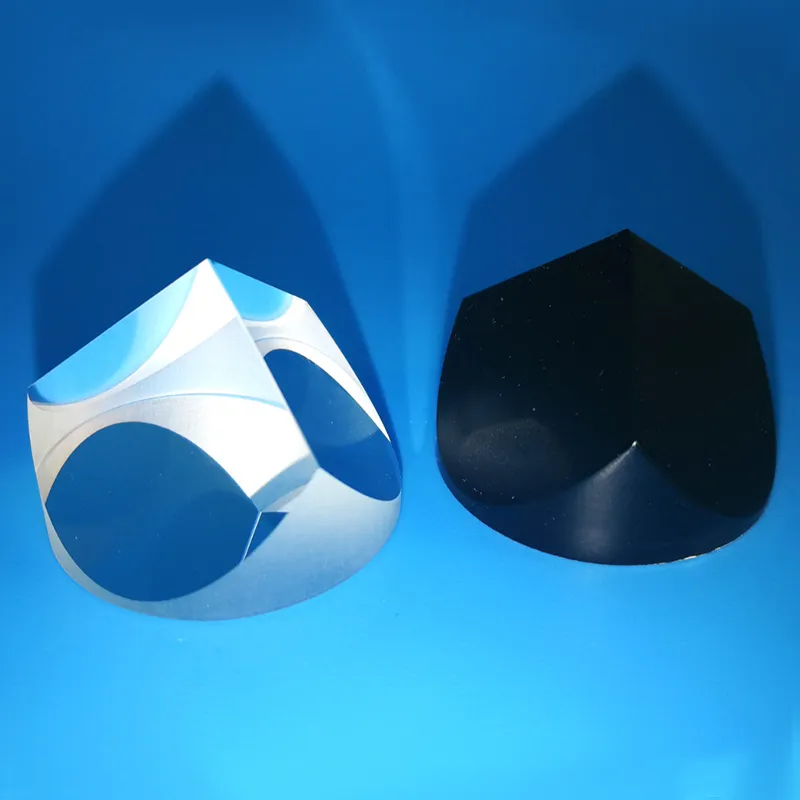

Кремниевые призмы с прямым углом

Кремниевые призмы с прямым углом -

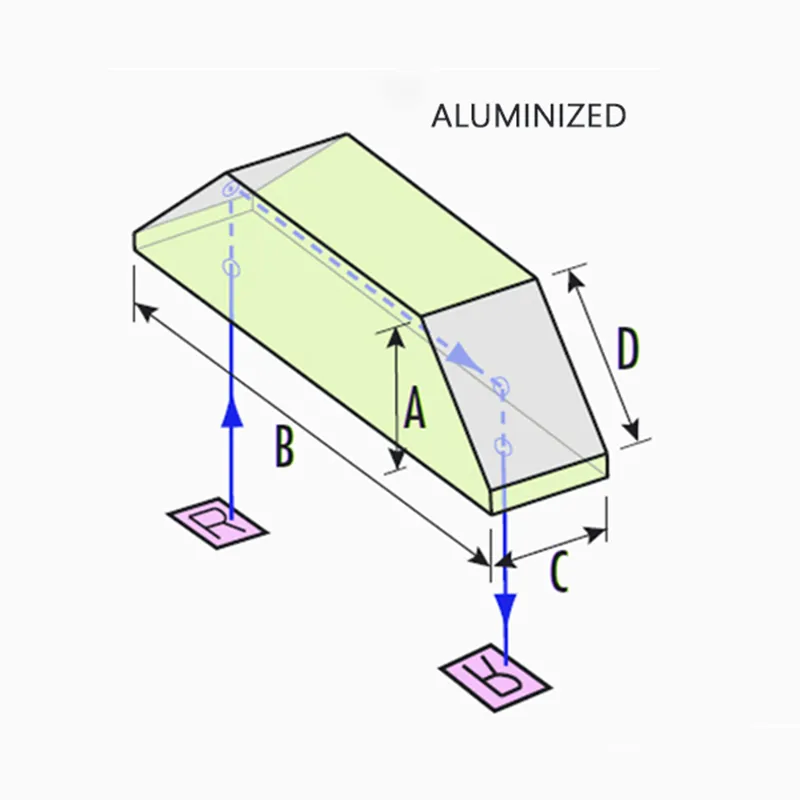

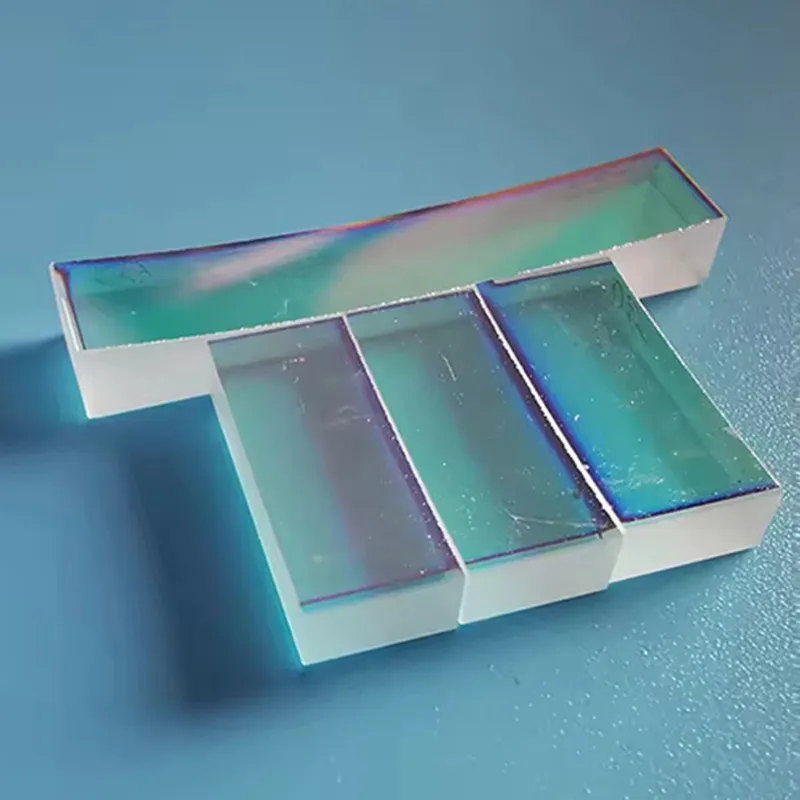

Оптические ромбовидные призмы ТФ12

Оптические ромбовидные призмы ТФ12 -

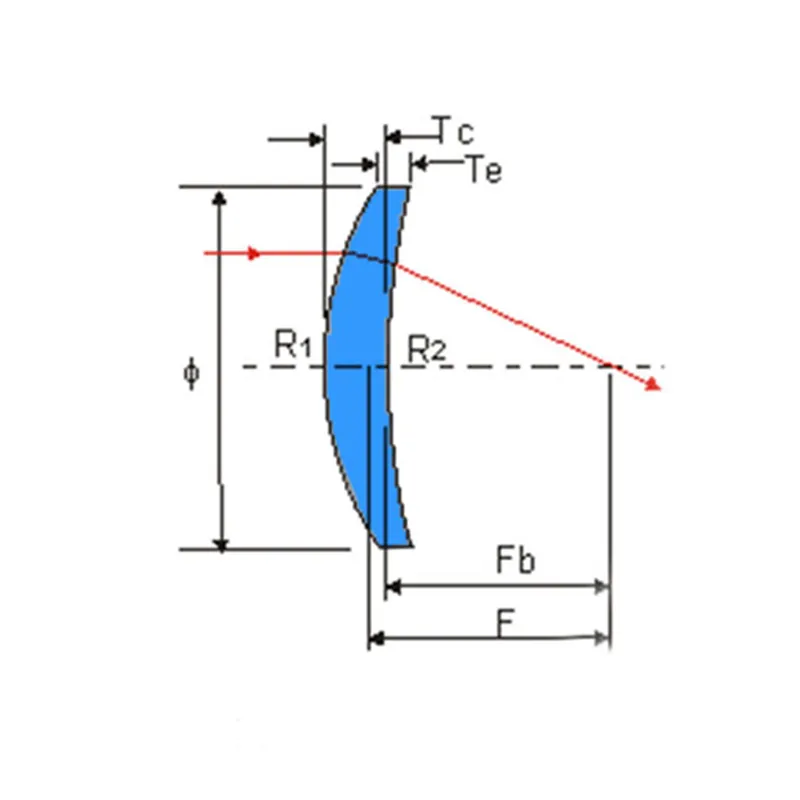

Положительные менисковые линзы

Положительные менисковые линзы -

Сферические германиевые линзы для LWIR

Сферические германиевые линзы для LWIR -

Призменные зеркала с прямым углом

Призменные зеркала с прямым углом -

Цилиндрические вогнутые диэлектрические зеркала

Цилиндрические вогнутые диэлектрические зеркала -

Оптические ретрорефлекторы

Оптические ретрорефлекторы -

Инфракрасные (ИК) длинноволновые фильтры

Инфракрасные (ИК) длинноволновые фильтры -

Оптические купола

Оптические купола

Связанный поиск

Связанный поиск- Оптические сферические одиночные линзы поставщик

- Лазерный класс ZnSe

- Оптические компоненты тройные линзы

- Оптическое плоское окно из ZnS

- Оптические K8 стеклянные полусферы

- PIR линзы Френеля

- K8/n-sf5 ахроматические линзы поставщики

- Оптические положительные менисковые линзы заводы

- Yutai оптические стеклянные тройные линзы

- Многополосные калибровочные стекла