Оптические компоненты ахроматические линзы производители

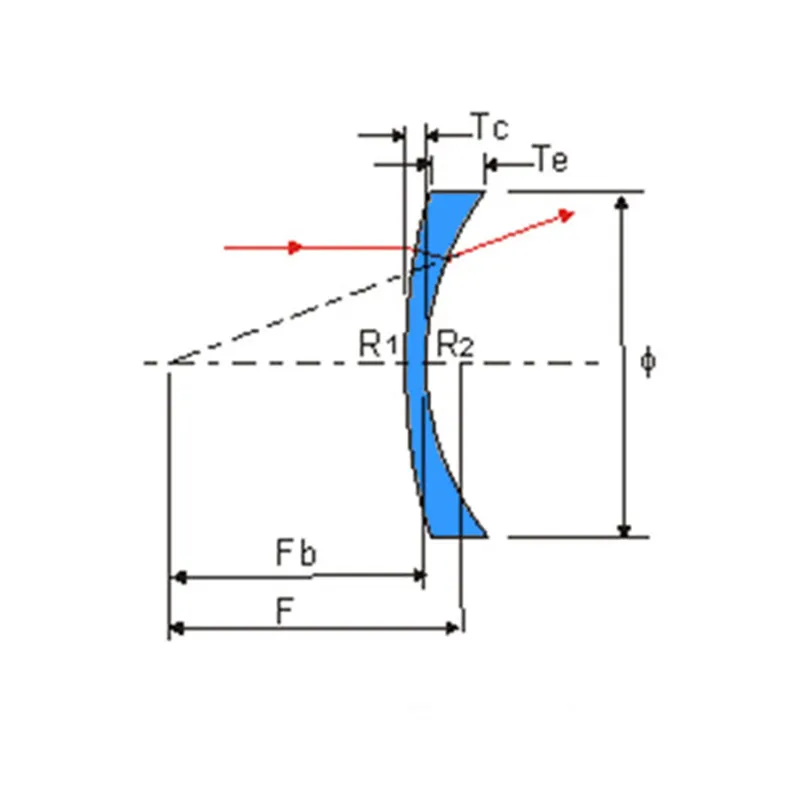

Когда ищешь в сети ?оптические компоненты ахроматические линзы производители?, часто натыкаешься на однотипные описания, где все сводится к сухим параметрам вроде N-BK7 и F2. Но на деле ключевая сложность — не в подборе стекол, а в том, как именно производитель контролирует склейку и юстировку. Многие забывают, что даже при идеальных кривых пропускания возможен сдвиг фокуса на температурных циклах, если не учтены КТР оправы. Вот с этого и начнем.

Технологические нюансы, о которых редко пишут в каталогах

В нашей практике был случай, когда для лазерного радара заказали партию ахроматов с волновым фронтом λ/4. Казалось бы, стандарт. Но при сборке выяснилось, что у одного из поставщиков склейка давала микропузыри на границе стёкол — не критично для визуальных систем, но фатально для импульсных лазеров. Пришлось переходить на эпоксид с низким газовыделением, хотя изначально в ТЗ об этом не было ни слова.

Кстати, про КТР. Если брать оптические компоненты для ультрафиолетового диапазона, там вообще отдельная история. Например, плавленый кварц и CaF2 имеют разное тепловое расширение, и если оправа из алюминия — через полгода в термокамере появляется напряжение, которое буквально ?разрывает? склейку. Пришлось переходить на инвар, хотя изначально клиент настаивал на ?бюджетном? варианте.

Еще один момент — покрытия. AR-покрытие для 400-700 нм — это одно, а для УФ или ИК — совсем другое. Как-то раз получили партию от субподрядчика, где дизайн покрытия был рассчитан на нормальное падение, а в системе лучи шли под углами до 15°. В итоге отражение выросло с 0,5% до 2%, и систему не приняли. Теперь всегда проверяем углы падения в макете.

Производители: кого выбрать и на что смотреть

Если говорить про российский рынок, то ахроматические линзы часто предлагают компании вроде ООО ?Чанчунь Ютай Оптика? — у них сайт yt-optics.ru, где указан широкий спектр продукции: сферические и цилиндрические линзы, зеркала, фильтры. Но важно смотреть не на ассортимент, а на то, как они работают с нестандартными заказами. Например, можем ли мы получить просветление под 1064 нм с остаточным отражением менее 0,1%? Или если нужна линза с диаметром больше 150 мм — есть ли у них возможность шлифовки и полировки таких габаритов?

Коллеги как-то заказывали у них призмы для биометрии — вроде бы всё прошло гладко, но потом выяснилось, что на партии в 100 штук у трёх призм был скол края. Производитель без вопросов заменил, но сроки сдвинулись на месяц. Вывод: даже у проверенных поставщиков бывают осечки, и важно заранее обсуждать не только спецификации, но и рекламационные процедуры.

Кстати, про производители — есть тонкий момент. Некоторые компании указывают, что делают оптику ?для лазерных систем?, но на деле их мощности рассчитаны на непрерывный режим малой мощности. А если у тебя импульсный лазер с плотностью энергии 5 Дж/см2, то стандартные просветления могут просто отслоиться. Всегда просим тестовые образцы на термоциклирование и облучение.

Отраслевые кейсы: где ахроматы работают и где ?выживают?

В медицинской эндоскопии, например, часто требуются ахроматы диаметром менее 3 мм. Казалось бы, чего проще — бери и полируй. Но здесь проблема в том, что кромка должна быть идеально скругленной, иначе при сборке появляются засветки. Однажды пришлось переделывать всю партию из-за того, что фаска на одной из линз была под 30° вместо 45°. Мелочь? Да, но из-за неё изображение давало артефакты при контровом свете.

В системах биометрической идентификации, которые упоминаются в описании ООО ?Чанчунь Ютай Оптика?, важна не только оптика, но и стабильность характеристик. Был проект, где мы использовали их фильтры и призмы — в целом нормально, но пришлось дополнительно калибровать систему под изменчивое освещение. Ахроматы там стояли в блоке формирования изображения, и главным было не допустить хроматических аберраций на краях поля — пришлось подбирать стекла с почти нулевой дисперсией в зелёной области.

Для оборонки, кстати, часто требуют не только оптические параметры, но и полную трассируемость материалов. То есть нужно предоставить сертификаты на каждое стекло, клей, даже на чистящие салфетки. Как-то раз проект застрял на полгода из-за того, что поставщик сменил субподрядчика по поставке F2, и не было документов о радиационной стойкости. Теперь всегда заранее запрашиваем паспорта на материалы.

Ошибки, которые лучше не повторять

Самая грубая ошибка — доверять каталогам без испытаний. Как-то закупили партию ахроматов для работы в диапазоне от -40°C до +70°C. В спецификациях всё сходилось, но в реальности при -30°C фокус сместился на 0,2 мм — для системы юстировки это было критично. Оказалось, производитель тестировал линзы без оправы, а мы считали параметры для собранного узла. Теперь всегда тестируем в сборе.

Ещё один момент — логистика. Заказали как-то линзы у производителя из другого региона, упаковали в пузырчатую плёнку, а зимой привезли. В итоге из-за перепада температур на поверхности выпал конденсат, и часть покрытий покрылась микротрещинами. Теперь используем только вакуумную упаковку с силикагелем и контролем влажности.

И последнее — не экономьте на контроле входящих партий. Как-то приняли партию из 50 ахроматов, проверили выборочно 3 штуки — всё идеально. А в сборке оказалось, что у 5 линз несовпадение по толщине до 0,05 мм. Пришлось вручную подбирать и шлифовать оправы. Сейчас проверяем каждую десятую, а для ответственных заказов — каждую.

Что в итоге?

Если резюмировать, то подбор оптических компонентов — это всегда компромисс между ценой, сроками и надёжностью. Да, можно купить стандартные ахроматы из каталога, но для серьёзных задач лучше работать напрямую с производителем, который готов обсуждать детали — как та же ООО ?Чанчунь Ютай Оптика?, чьи продукты мы частично использовали в проектах по лазерным технологиям и биометрии.

И ещё: никогда не игнорируйте этап пробной сборки. Лучше потратить неделю на тесты, чем потом переделывать всю партию. Как показывает практика, 80% проблем вылезают именно на стыке компонентов, а не в самих линзах.

Ну и главное — держите в уме, что даже идеальные ахроматические линзы — это лишь часть системы. Без грамотной юстировки и термостабилизации они не раскроют и половины потенциала. Так что выбирайте производителей, которые понимают не только оптику, но и инженерию в целом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

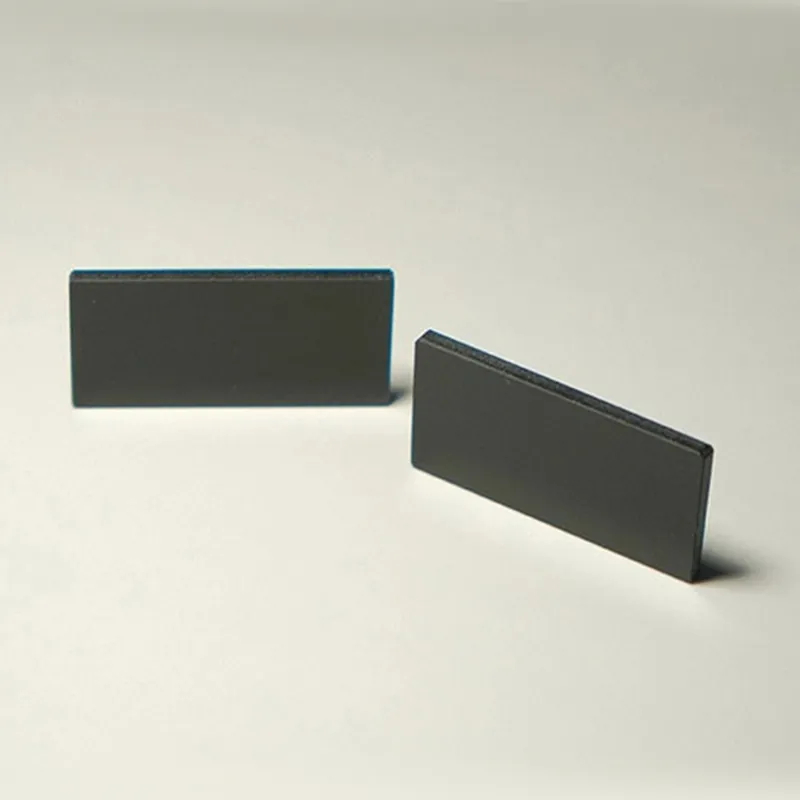

Инфракрасное стекло HB780 HB800 HB830 HB850 HB900 HB930

Инфракрасное стекло HB780 HB800 HB830 HB850 HB900 HB930 -

Заготовки из ZnSe

Заготовки из ZnSe -

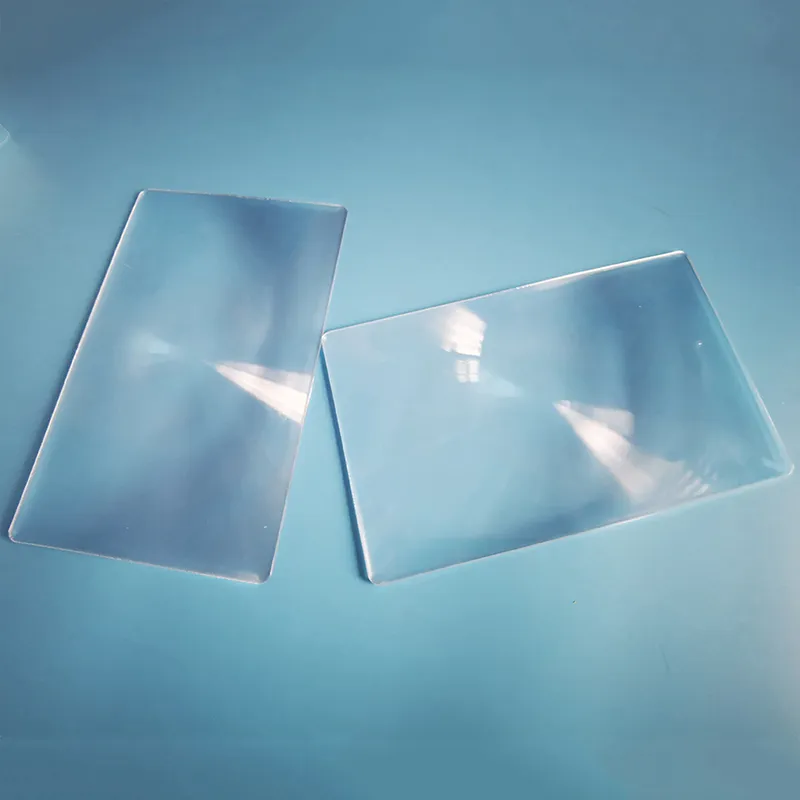

Прямоугольные линзы Френеля

Прямоугольные линзы Френеля -

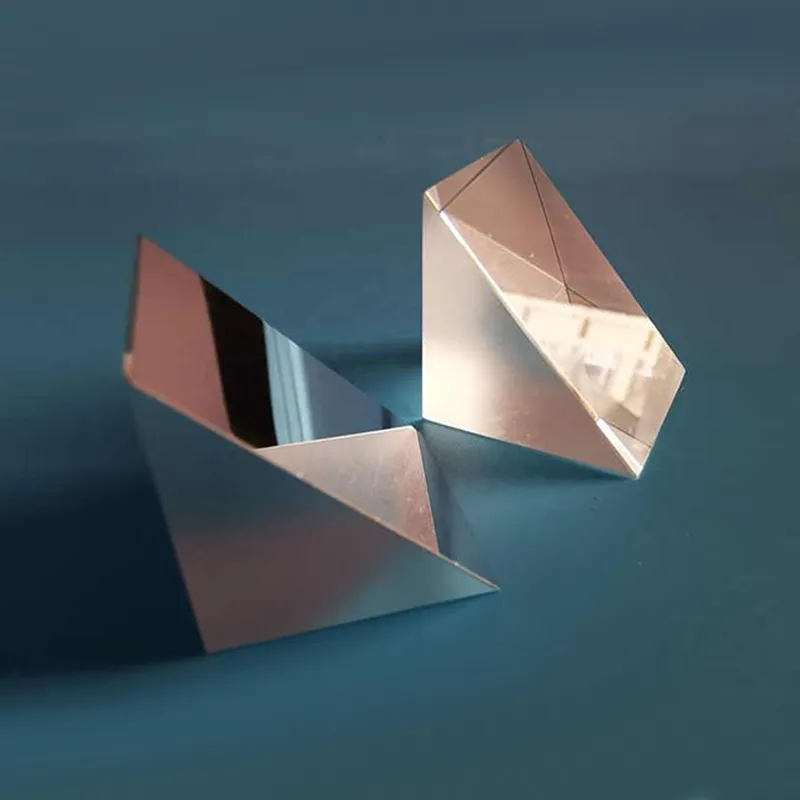

Призмы CaF2 с прямым углом

Призмы CaF2 с прямым углом -

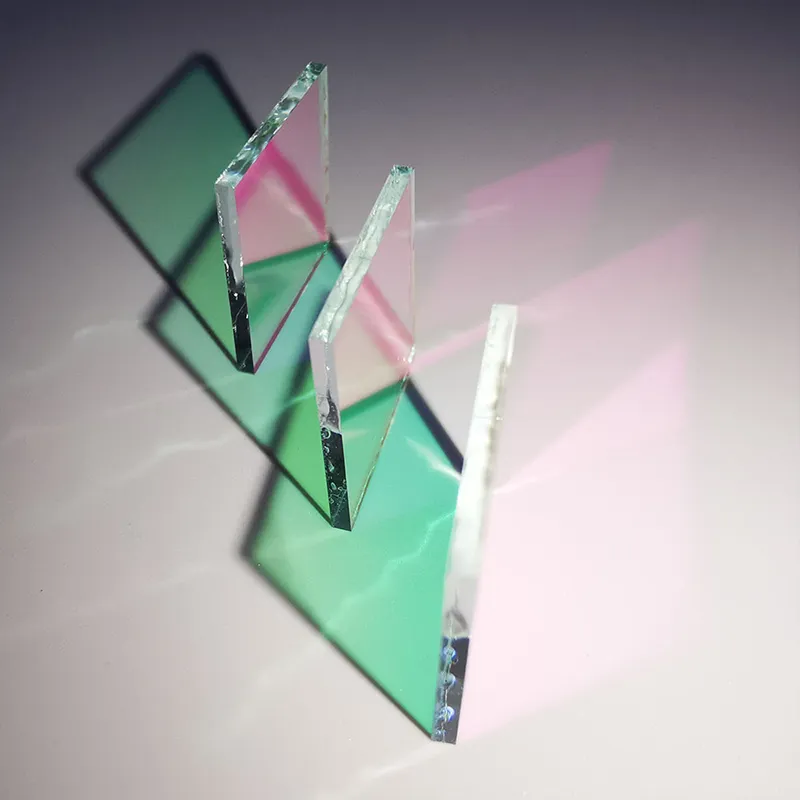

Цветные стеклянные длинноходовые фильтры

Цветные стеклянные длинноходовые фильтры -

Отражающие фильтры нейтральной плотности (ND)

Отражающие фильтры нейтральной плотности (ND) -

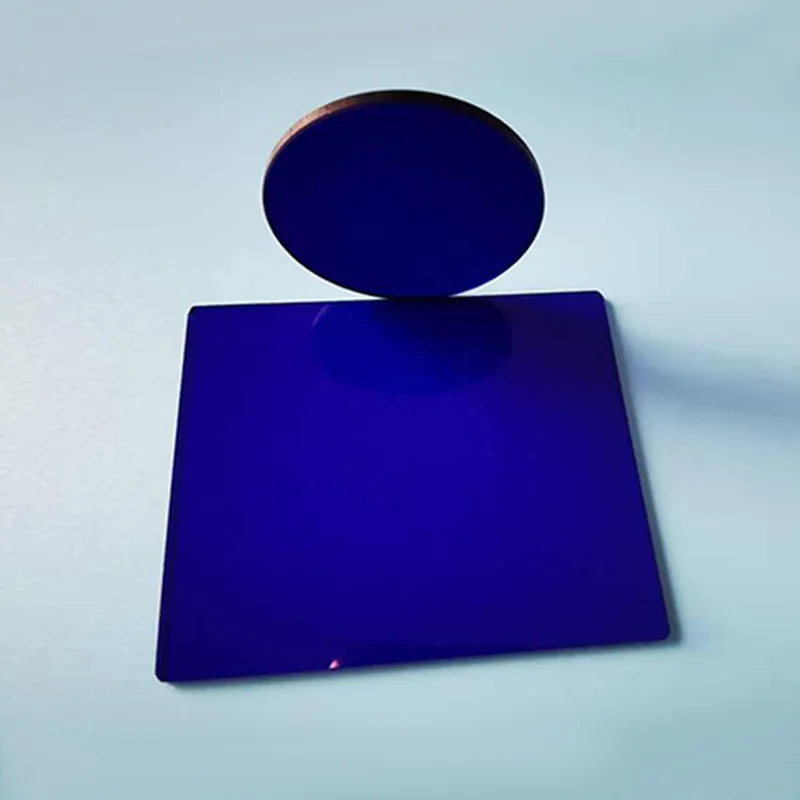

Синее стекло QB

Синее стекло QB -

K8 оптические стеклянные крышеобразные призмы

K8 оптические стеклянные крышеобразные призмы -

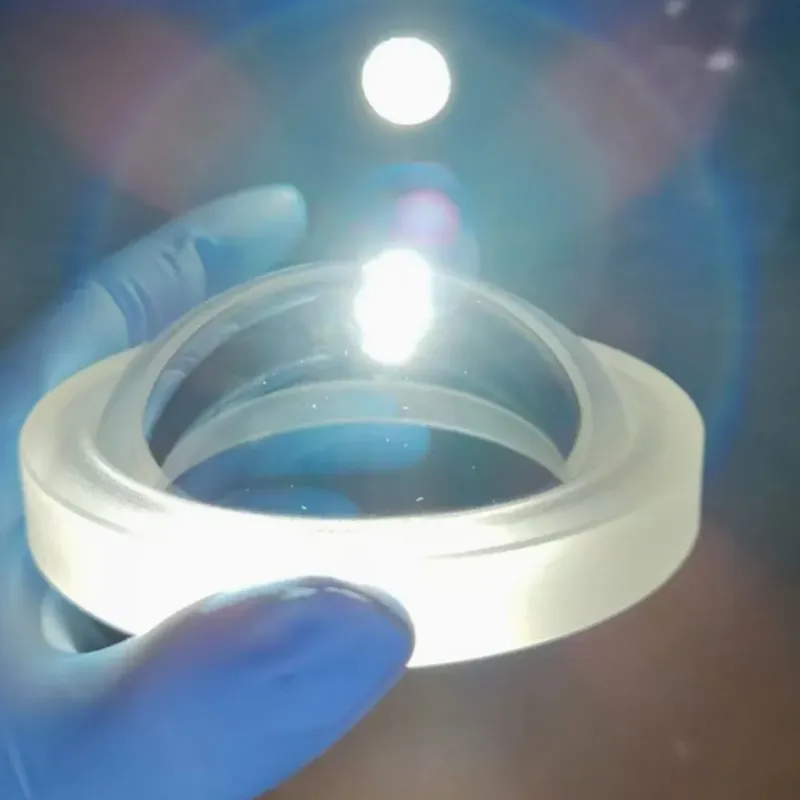

Купола с фланцем

Купола с фланцем -

Красное стекло HB3 HB6

Красное стекло HB3 HB6 -

Прямоугольные окна K8 с круглыми углами

Прямоугольные окна K8 с круглыми углами -

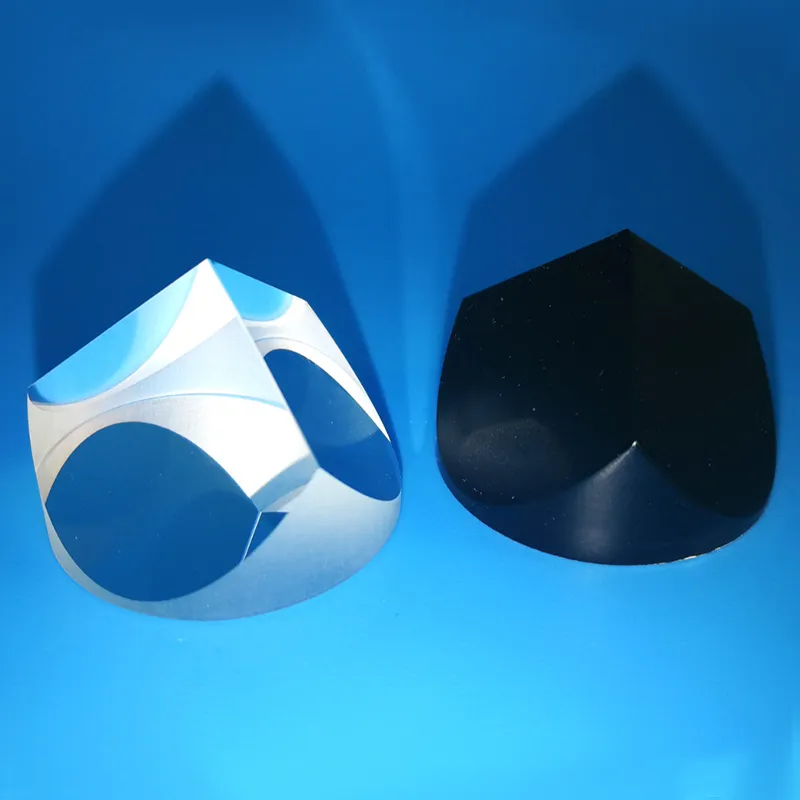

Оптические ретрорефлекторы

Оптические ретрорефлекторы

Связанный поиск

Связанный поиск- Оптические германиевые прямоугольные призмы

- Оптические прямоугольные крышеобразные призмы из JGS1

- Оптические прямоугольные окна из плавленого кварца с круглыми углами

- УФ пентапризмы из плавленого кварца

- Планово-выпуклые линзы производители

- Призмы CaF2 на заказ

- Ик линзы по индивидуальному заказу поставщик

- Оптические стеклянные CaF2 линзы

- Оптические пентапризмы из плавленого кварца

- Стеклянные асферические линзы