Оптические клиновидные призмы из ZF13

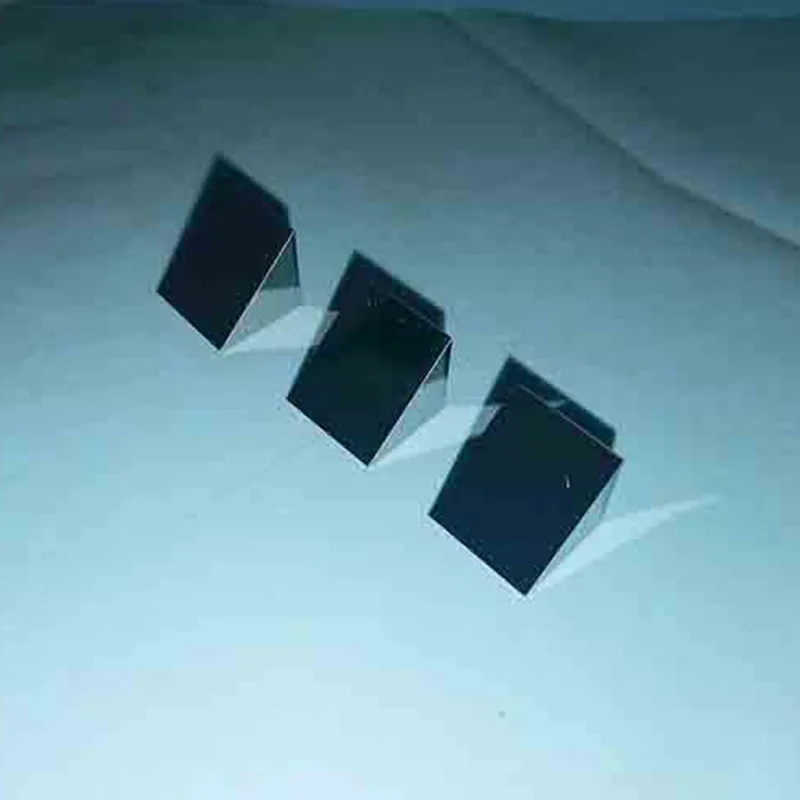

Оптические клиновидные призмы из ZF13… Часто возникает впечатление, что это просто еще один стандартный продукт. Вроде бы, форма простая, применение очевидно. Но опыт показывает, что тут всё гораздо интереснее, и качество материала, а особенно точность изготовления, играет колоссальную роль. Попытаюсь поделиться наблюдениями, которые накопились за годы работы, и заодно немного развеять распространенные мифы.

ZF13: Что это вообще такое и почему он популярен?

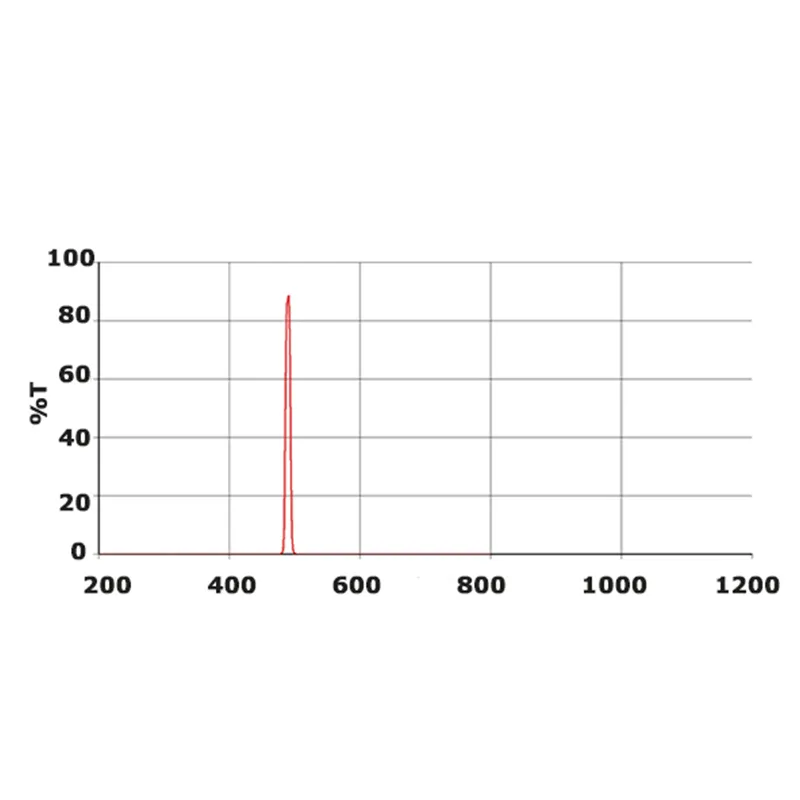

В общем-то, ZF13 – это не какая-то волшебная субстанция, но сочетание свойств, которые делают его привлекательным для производства оптических элементов. Это поликарбонат, и вот тут начинается самое интересное. Он обладает высокой ударопрочностью, хорошей прозрачностью в видимом диапазоне и, что важно, достаточно низкой дисперсией. Именно поэтому он так часто используется в приложениях, требующих высокой надежности и точности, например, в лазерных системах и оптических приборах для обороны.

Не стоит забывать и про его термическую стабильность. В отличие от некоторых других пластиков, ZF13 хорошо выдерживает перепады температур, что особенно важно для изделий, работающих в сложных климатических условиях. Мы как-то работали с клиентом, разрабатывавшим оптический модуль для испытаний в автомобильной промышленности, где температура может колебаться от -40 до +85 градусов. Использование ZF13 в качестве материала для призмы помогло избежать проблем с деформацией и потерей оптических характеристик.

Но даже с учетом всех этих преимуществ, у ZF13 есть свои ограничения. Например, он более подвержен царапинам, чем, скажем, закаленное стекло. Поэтому при производстве требуются более аккуратные процессы обработки и полировки. И конечно, цена ZF13, как правило, выше, чем у некоторых других пластиков. Это тоже нужно учитывать при выборе материала.

Особенности изготовления клиновидных призм из ZF13.

Процесс изготовления оптических клиновидных призм из ZF13, в принципе, не отличается особой сложностью, но требует высокой квалификации и современного оборудования. Обычно используется фрезеровка с ЧПУ, а также последующая шлифовка и полировка. Важно правильно выбрать параметры резки и шлифования, чтобы минимизировать остаточные напряжения в материале и избежать деформации призмы.

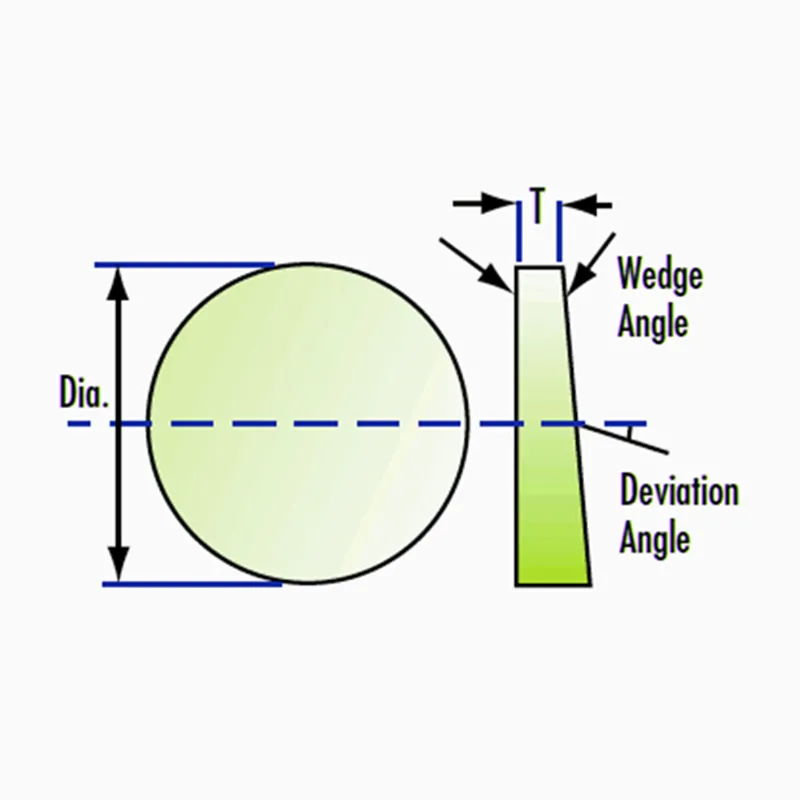

Особое внимание уделяем точности размеров и геометрической формы. Даже небольшие отклонения от заданных параметров могут существенно повлиять на оптические характеристики. Мы часто сталкиваемся с ситуациями, когда клиенты заказывают призмы с очень точными требованиями к геометрии, и это требует использования высокоточного оборудования и тщательного контроля качества на всех этапах производства. Иногда даже приходится проводить дополнительную проверку с помощью лазерных сканеров.

Одним из распространенных проблем при изготовлении призм из поликарбоната является образование водных окалинок при обработке. Это может привести к потере прозрачности и ухудшению оптических характеристик. Для предотвращения этого необходимо использовать специальные смазки и соблюдать чистоту оборудования.

Клинические случаи: успех и неудачи

Помню один интересный случай, когда нам пришлось изготавливать призмы для лазерных систем, используемых в медицинских целях. Требования к точности были очень высокими – погрешность не должна превышать нескольких микрометров. Мы использовали высокоточное оборудование и строгий контроль качества, и в итоге призмы оказались более точными, чем ожидалось. Клиент был очень доволен, и нам заказали еще несколько партий.

Однако не всегда все идет гладко. Однажды мы сделали партию клиновидных призм из ZF13 для оптического прицела, и после нескольких месяцев эксплуатации клиенты пожаловались на ухудшение видимости. Оказалось, что в процессе полировки призмы появились микроскопические царапины, которые рассеивали свет и ухудшали качество изображения. Пришлось полностью переделать партию, что повлекло за собой значительные финансовые потери.

Этот случай показал нам, насколько важно уделять внимание качеству полировки и использовать правильные полировальные материалы. И также важно проводить тщательную проверку готовых изделий на наличие дефектов.

Какие проблемы чаще всего возникают при работе с ZF13?

Кроме упомянутых выше проблем с царапинами и водными окалинами, часто возникает проблема с термической деформацией. Хотя ZF13 и обладает хорошей термической стабильностью, при резких перепадах температуры он может деформироваться, что приводит к потере оптических характеристик. Особенно это актуально для изделий, работающих в условиях интенсивного нагрева или охлаждения.

Еще одна проблема – это склонность к образованию статического электричества. Это может приводить к притягиванию пыли и грязи, что ухудшает качество изображения. Для предотвращения этого необходимо использовать антистатические покрытия и соблюдать чистоту в производственном помещении.

Также стоит учитывать, что ZF13 легко подвергается воздействию некоторых химических веществ, например, растворителей. Поэтому при работе с ним необходимо использовать специальные средства защиты и соблюдать правила безопасности.

Перспективы развития: новые технологии и материалы

Сейчас активно разрабатываются новые технологии обработки и полировки оптических призм из поликарбоната, которые позволяют получать изделия с еще более высокой точностью и качеством поверхности. Также ведутся исследования по разработке новых составов поликарбоната с улучшенными оптическими и термическими свойствами.

Например, некоторые компании работают над созданием поликарбонатов с добавлением наночастиц, которые повышают их жесткость и устойчивость к царапинам. Другие исследуют возможность использования новых методов обработки, таких как лазерная гравировка и химическое травление, для получения сложных геометрических форм.

Мы в ООО Чанчунь Ютай Оптика (Changchun Yutai Optics Co., Ltd.) следим за этими тенденциями и постоянно внедряем новые технологии в производство. Это позволяет нам предлагать нашим клиентам самые современные и качественные оптические решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цилиндрические вогнутые диэлектрические зеркала

Цилиндрические вогнутые диэлектрические зеркала -

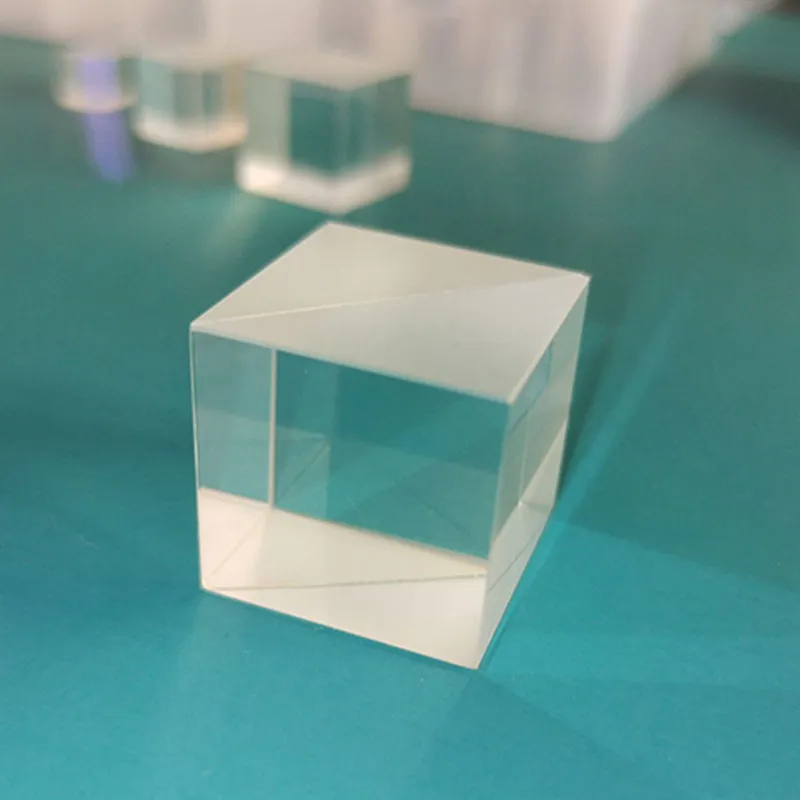

Ромбовидные призмы из оптического стекла K8

Ромбовидные призмы из оптического стекла K8 -

Оптические CTO покрытие

Оптические CTO покрытие -

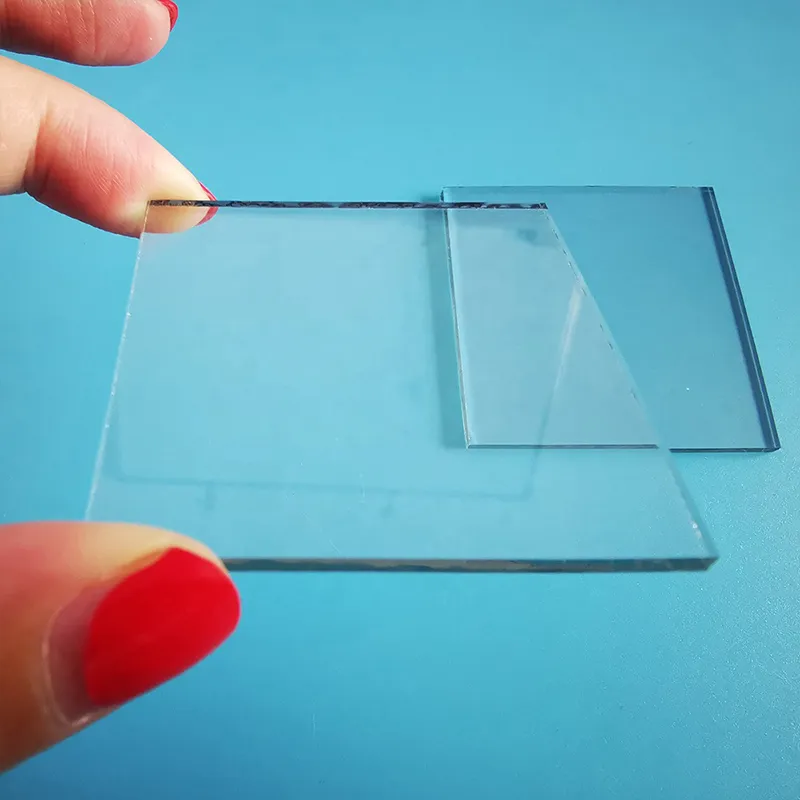

Прямоугольные окна K8 с круглыми углами

Прямоугольные окна K8 с круглыми углами -

Прямоугольные линзы Френеля

Прямоугольные линзы Френеля -

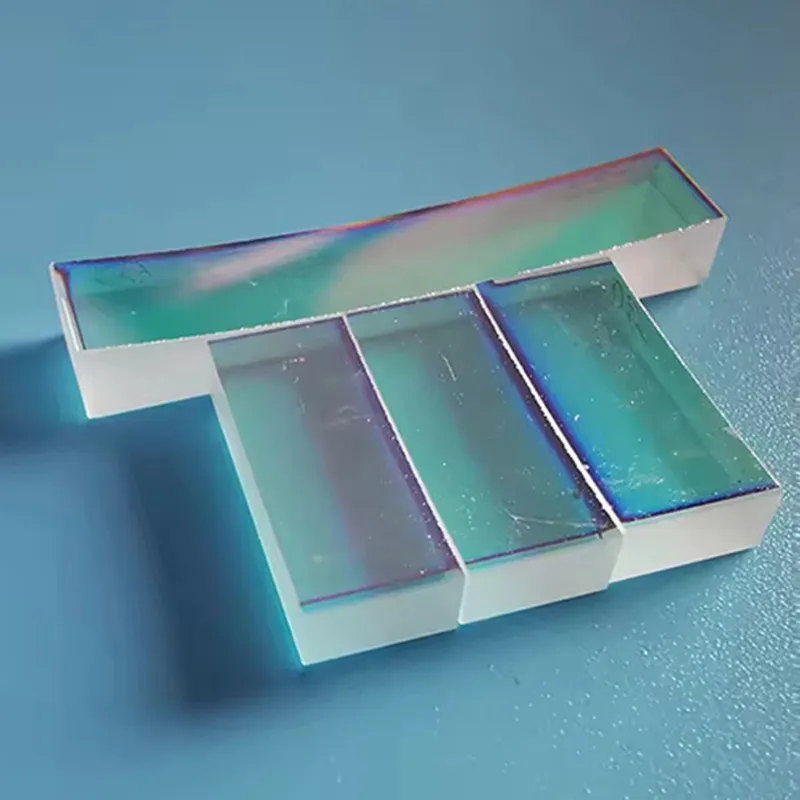

Призмы с диэлектрическими зеркалами под прямым углом

Призмы с диэлектрическими зеркалами под прямым углом -

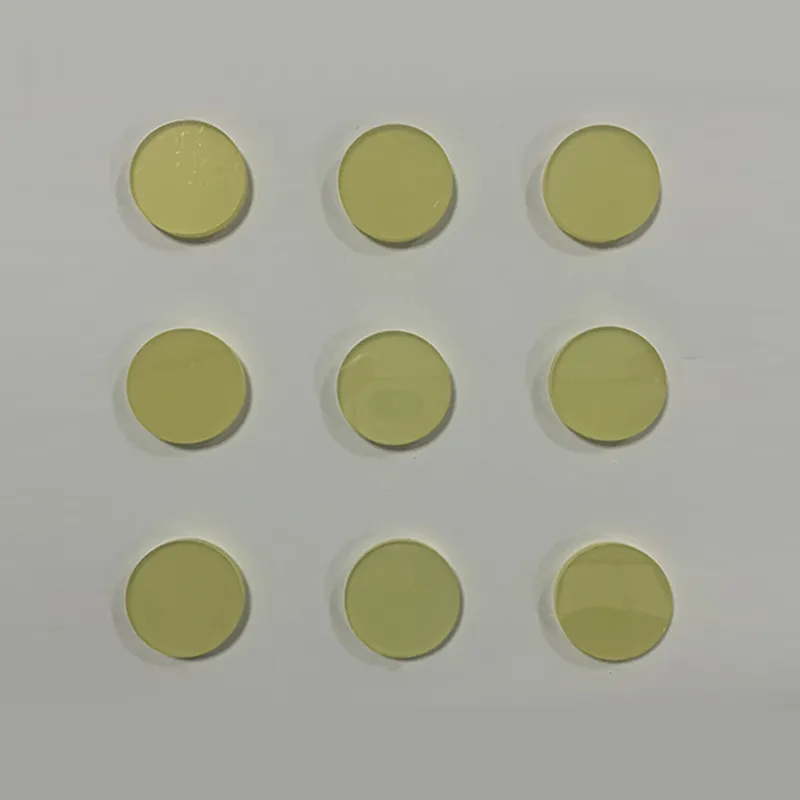

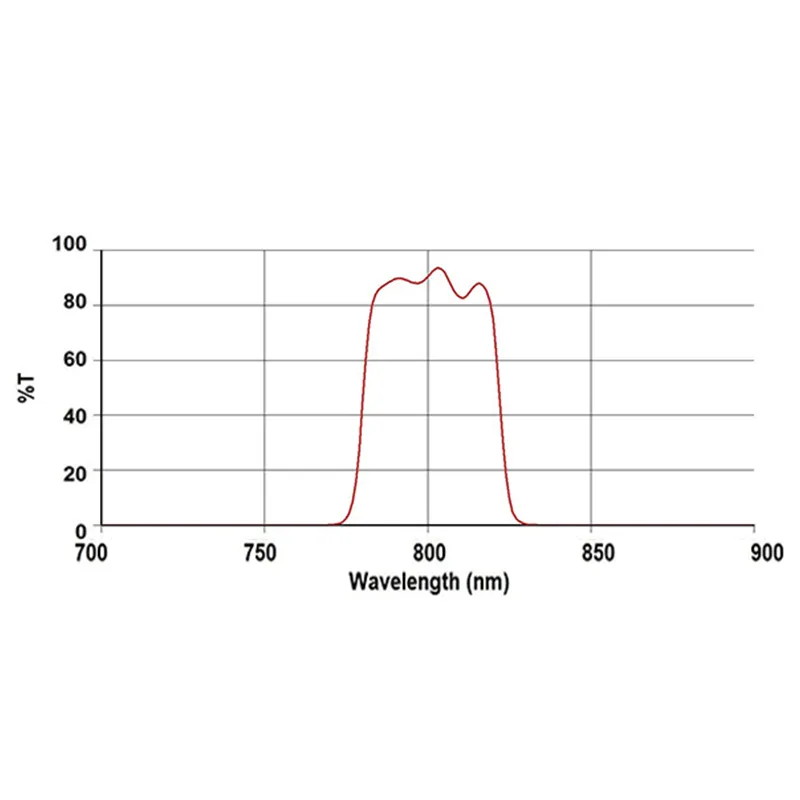

Инфракрасный полосовые фильтры

Инфракрасный полосовые фильтры -

Стандартные фокусирующие линзы ZnSe

Стандартные фокусирующие линзы ZnSe -

Окна LiF

Окна LiF -

Выпуклые линзы CaF2

Выпуклые линзы CaF2 -

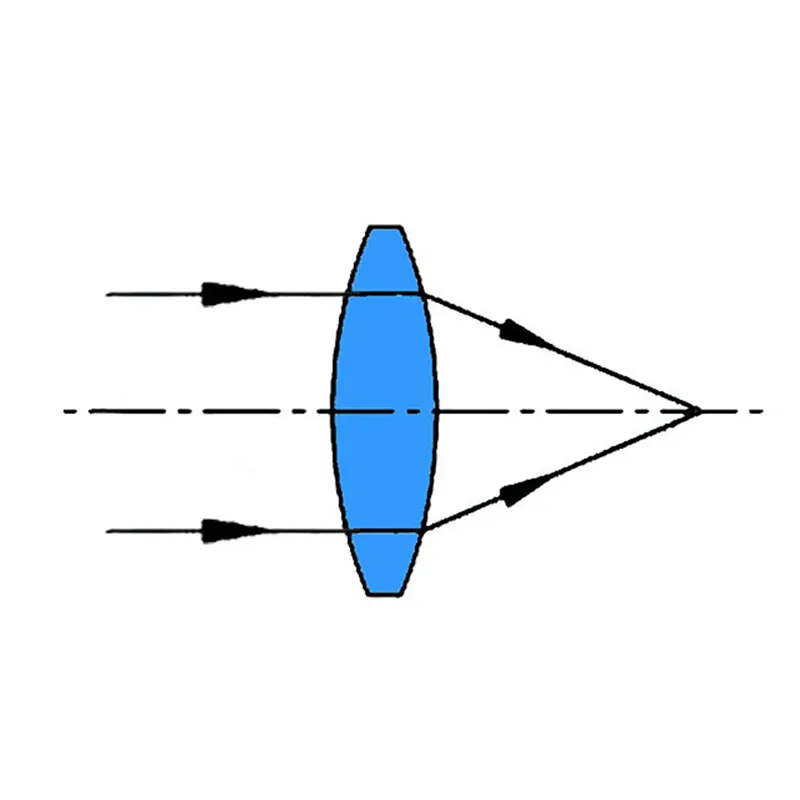

Биконвексные линзы

Биконвексные линзы -

ИК Германий

ИК Германий

Связанный поиск

Связанный поиск- Оптические стеклянные равносторонняя призма из SF11

- Оптические крышеобразные призмы БК11

- Планово-выпуклые линзы k8 поставщики

- Оптические стержневые линзы K8

- УФ крышеобразные призмы из плавленого кварца

- Поляризационные светоделительные кубики на заказ

- Круглые оптические линзы

- Светофильтры для биохимического анализатора Yutai Оптика

- Оптические окна BaF2 инфракрасного класса

- Германиевые оптические окна