Оптические ИК кремния на заказ

Изготовление оптических ИК кремния на заказ – это не просто замена стекла на кремний. Это целая область, где требования к материалам, технологиям и качеству образца существенно отличаются. Часто клиенты недооценивают сложность этого процесса, представляя его как простой перевод технологии производства стандартных оптических элементов на кремний. На деле же, это требует глубокого понимания физики, химии и материаловедения. И это не просто теоретические знания – за ними стоит практика, опыт и, конечно, работа с неоднозначными результатами.

Почему кремний для ИК оптики – особенный зверь?

Кремний, конечно, хороший материал, широко используемый в микроэлектронике. Но для ИК-диапазона его оптические свойства не всегда идеальны. Важно понимать, что существует несколько типов кремния, каждый со своими характеристиками по поглощению и отражению света в различных ИК-диапазонах. Например, для длинноволнового ИК требуются определенные легирующие элементы и особые методы обработки поверхности. Проблема не только в самом материале, но и в его чистоте и однородности. Любые дефекты в кристаллической решетке могут существенно ухудшить оптические свойства. Это, кстати, часто встречается при работе с кремниевыми линзами, полученными не самыми передовыми способами.

Иногда случается, что клиенты заказывают линзы, ориентируясь на неполные спецификации – например, указывают только желаемые размеры, но не указывают необходимую спектральную прозрачность. В итоге, получаем элемент, который не подходит для решения поставленной задачи. И вот тут начинается самое интересное – отладка и переделка, что в конечном итоге приводит к увеличению стоимости и сроков. Приходится начинать все сначала, пересматривать технологический процесс, подбирать более подходящие параметры.

Проблемы с технологическим процессом

Одним из ключевых вопросов является технология изготовления. Мы в ООО Чанчунь Ютай Оптика (Changchun Yutai Optics Co., Ltd.) используем различные методы – от шлифовки и полировки до химического травления и лазерной обработки. Выбор метода зависит от требуемых характеристик кремниевого зеркала или линзы. Важно тщательно контролировать каждый этап, чтобы избежать возникновения дефектов. Например, при химическом травлении необходимо учитывать химический состав травильного раствора, температуру и время обработки. Даже небольшое отклонение может привести к изменению формы и оптических свойств элемента. В наши дни, все чаще применяются методы электронно-лучевой литографии и другие передовые технологии, но и они требуют высококвалифицированного персонала и дорогостоящего оборудования.

Были случаи, когда пытались использовать неоптимальные методы – например, полировку без последующей химической обработки. В итоге, получали элемент с неплохой геометрией, но с низким коэффициентом преломления и сильным рассеянием света. Это, как правило, означает, что элемента нельзя использовать для формирования изображения или фокусировки ИК-лучей.

Реальные примеры из практики

Недавно у нас был заказ на изготовление оптических призм из кремния для системы дистанционного зондирования Земли. Клиент требовал высокой точности изготовления и стабильности оптических свойств в широком диапазоне температур. Для решения этой задачи мы использовали метод лазерной гравировки и последующей химической обработки. Важным этапом было изготовление шаблона для лазерной гравировки, который должен был соответствовать заданным размерам и форме призмы с высокой точностью. В результате, нам удалось изготовить призмы с требуемыми характеристиками, которые успешно прошли испытания в реальных условиях эксплуатации.

Еще один интересный случай – изготовление кремниевых фильтров для медицинского оборудования. В этом случае особенно важно было обеспечить высокую степень селективности – фильтр должен был пропускать определенный ИК-диапазон и блокировать другие. Для достижения этой цели мы использовали метод многослойного покрытия, который позволяет точно контролировать отражение и поглощение света в различных длинах волн. Результатом было изготовление фильтров, которые соответствовали всем требованиям заказчика и обеспечивали высокую эффективность работы медицинского оборудования.

Вопросы контроля качества

Контроль качества является неотъемлемой частью процесса производства оптики из кремния. Мы используем различные методы контроля – от визуального осмотра и измерения размеров до спектроскопии и рефрактометрии. Спектроскопия позволяет определить спектральные характеристики элемента и выявить любые дефекты. Рефрактометрия позволяет измерить показатель преломления и убедиться, что он соответствует заданным значениям. Важно понимать, что контроль качества должен проводиться на всех этапах производства, чтобы выявить дефекты на ранней стадии и избежать дорогостоящих переделок.

Часто возникают вопросы, связанные с интерпретацией результатов измерений. Например, клиент может увидеть небольшие отклонения в показателях преломления и спросить, является ли это дефектом. Важно понимать, что в некоторых случаях небольшие отклонения допустимы и не влияют на работоспособность элемента. Иногда же, отклонения могут быть связаны с ошибками измерений или с недостаточной точностью оборудования. Поэтому, важно использовать проверенные методы контроля и привлекать опытных специалистов для интерпретации результатов.

Перспективы развития

Мы видим будущее оптики из кремния на заказ в развитии новых технологий производства, в частности, в использовании методов молекулярной эпитаксии и самосборки. Эти методы позволяют получать кремниевые элементы с высокой чистотой и однородностью, а также с заданными оптическими свойствами. Кроме того, мы видим перспективность использования кремниевой оптики в новых областях – например, в квантовых вычислениях и в разработке новых типов сенсоров.

Важно помнить, что это область, которая постоянно развивается, и новые технологии появляются практически каждый год. Поэтому, компании, занимающиеся производством кремниевой оптики, должны постоянно следить за новыми тенденциями и инвестировать в развитие своих технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

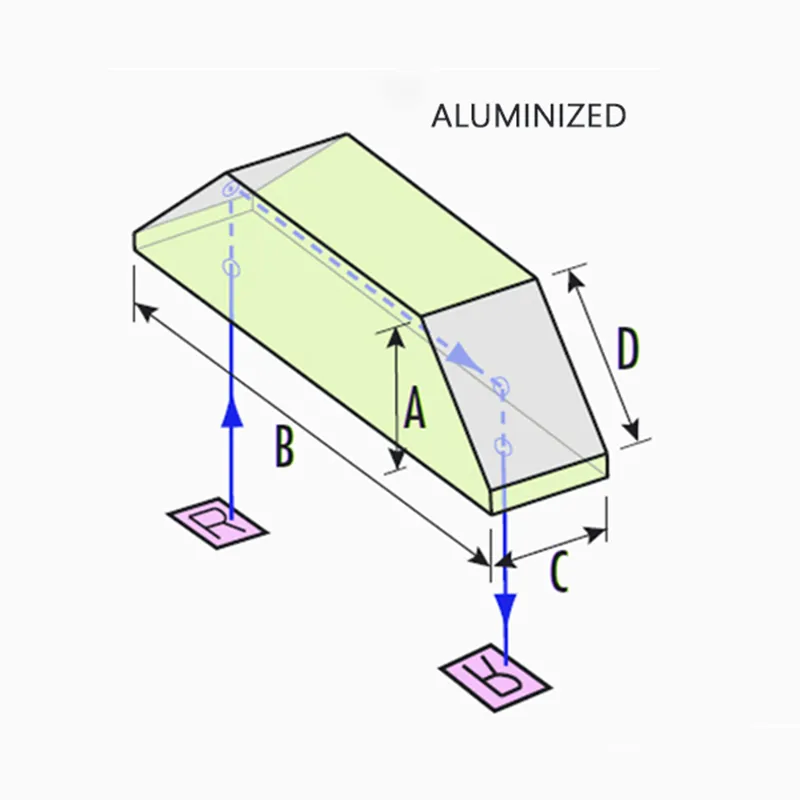

Оптические призмы Дове ТФ12

Оптические призмы Дове ТФ12 -

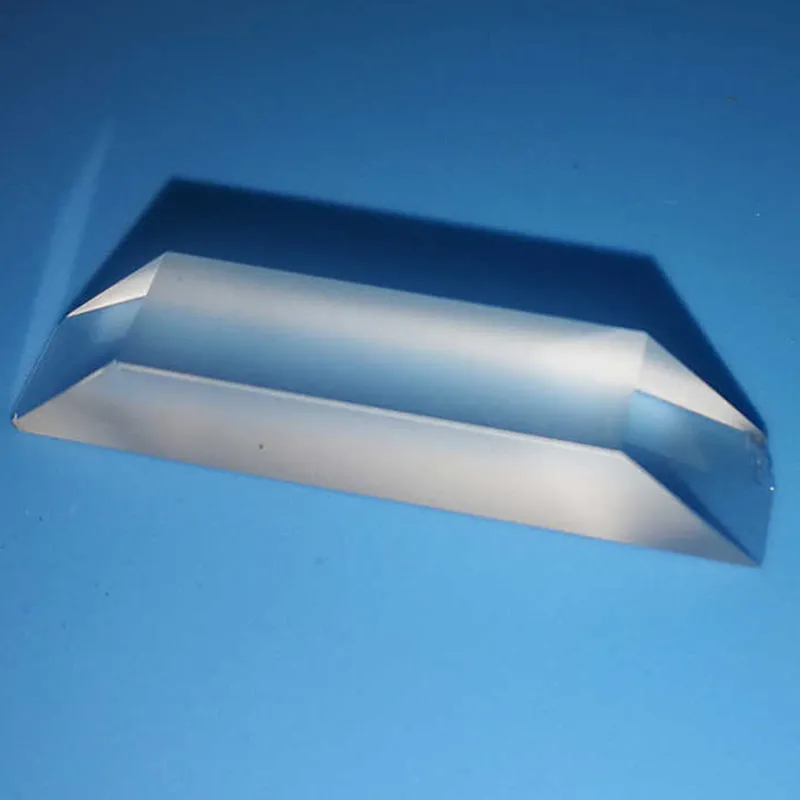

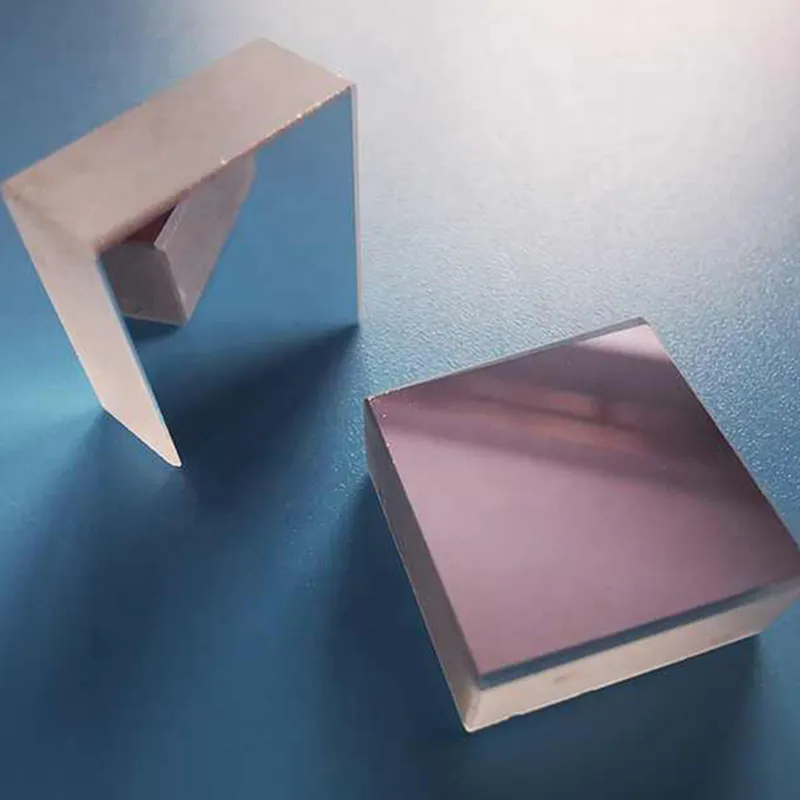

Клиновидные призмы из оптического стекла K8

Клиновидные призмы из оптического стекла K8 -

Зеркала с защитным алюминиевым покрытием

Зеркала с защитным алюминиевым покрытием -

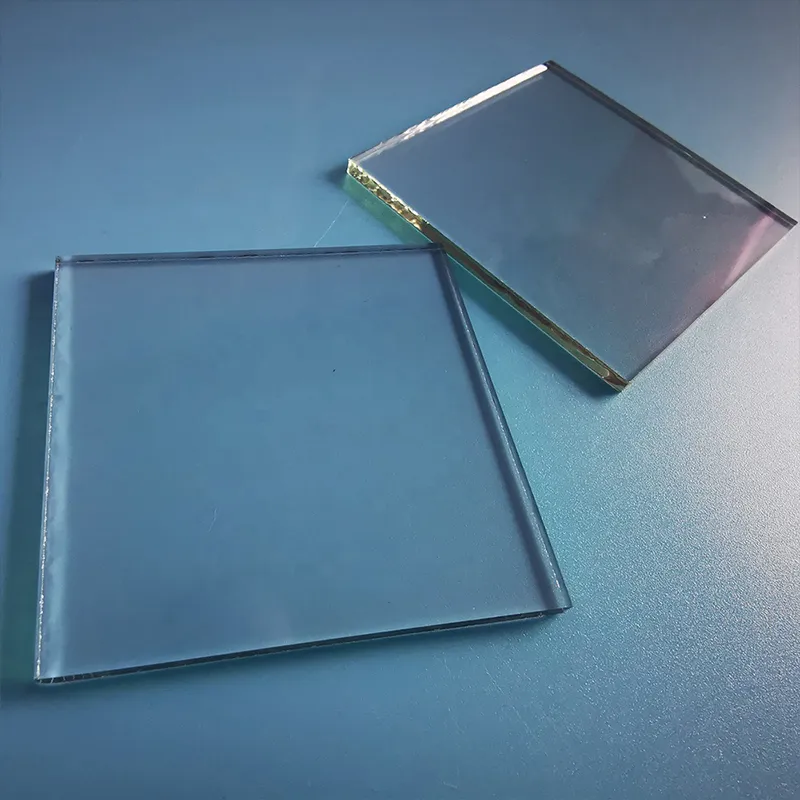

Инфракрасное стекло HWB1 HWB3 HWB4

Инфракрасное стекло HWB1 HWB3 HWB4 -

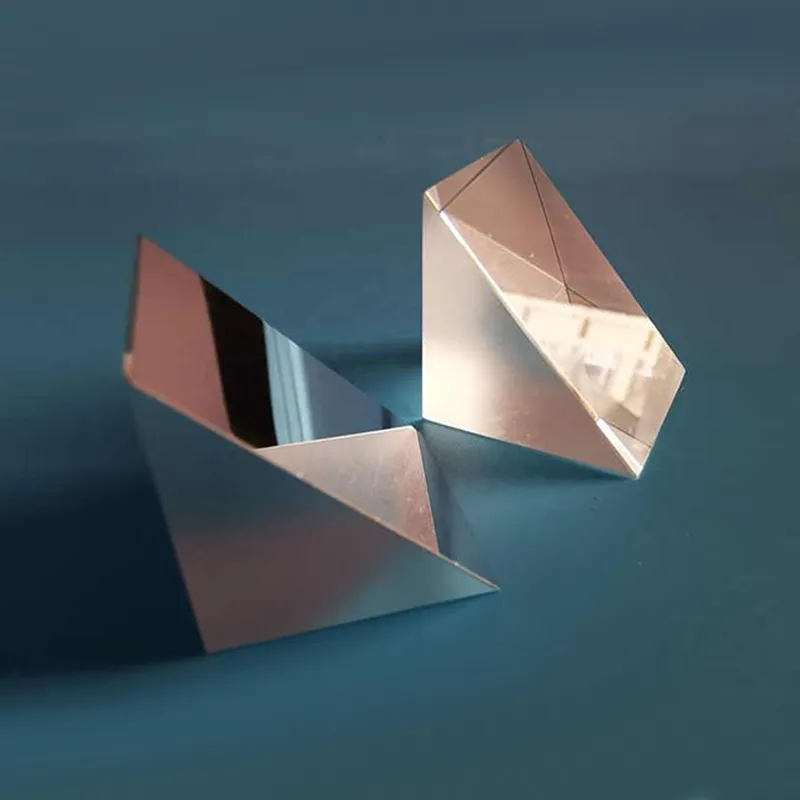

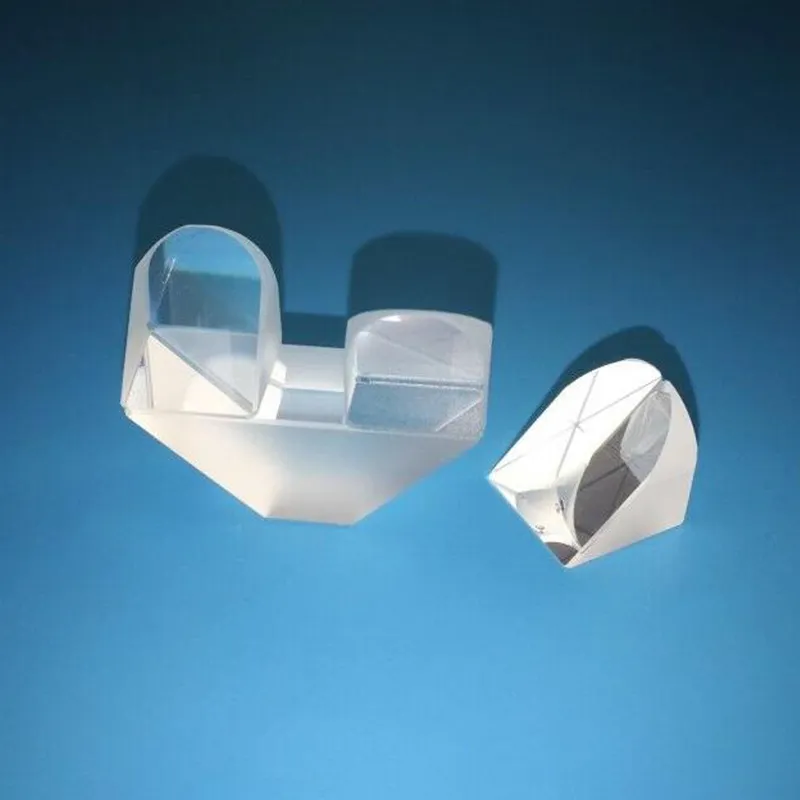

Оптические призмы Порро

Оптические призмы Порро -

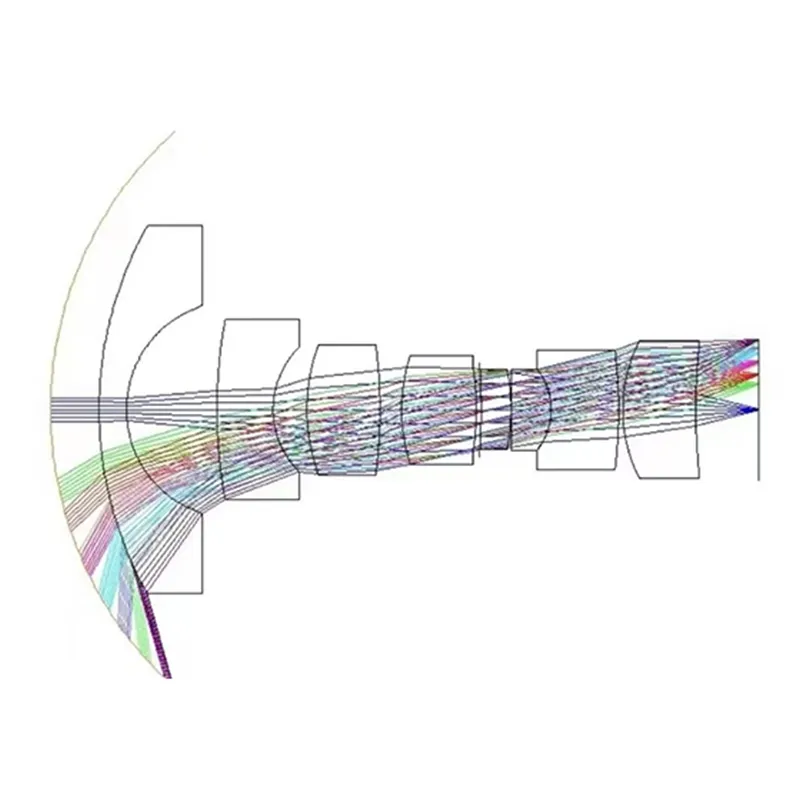

Дизайн световых дорожек

Дизайн световых дорожек -

VIS окна K8 400-700 нм

VIS окна K8 400-700 нм -

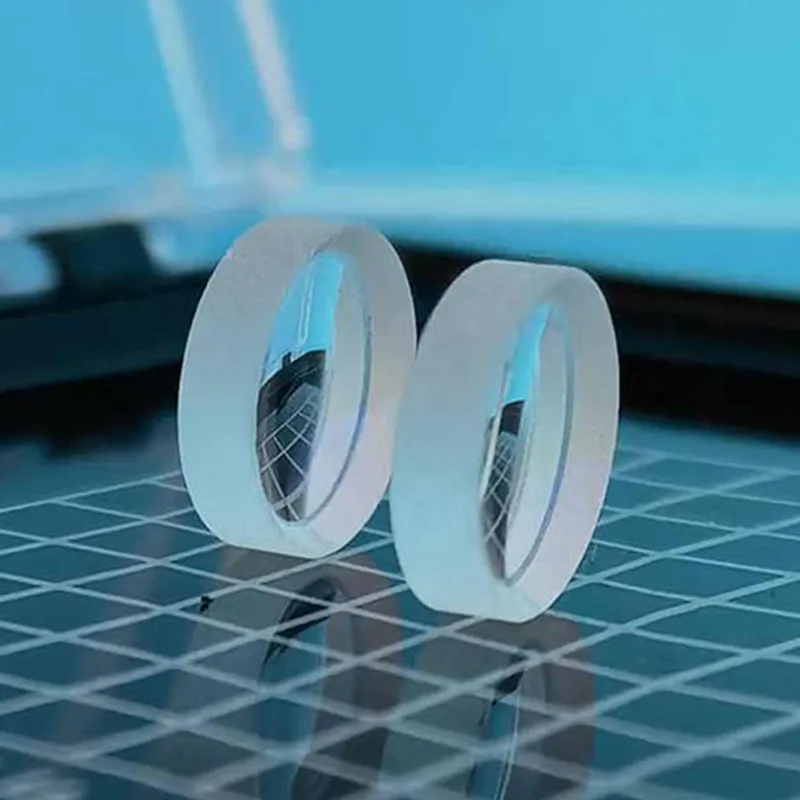

Сферические германиевые линзы для LWIR

Сферические германиевые линзы для LWIR -

Призмы с диэлектрическими зеркалами под прямым углом

Призмы с диэлектрическими зеркалами под прямым углом -

Инфракрасное стекло HB780 HB800 HB830 HB850 HB900 HB930

Инфракрасное стекло HB780 HB800 HB830 HB850 HB900 HB930 -

Стекло ‘Небесный свет’ TB1

Стекло ‘Небесный свет’ TB1 -

Равносторонние призмы ТФ12

Равносторонние призмы ТФ12

Связанный поиск

Связанный поиск- Уф-линзы из плавленого кварца производители

- Оптическое прямоугольное окно К8

- Оптические диэлектрические зеркала HR

- Стеклянные призмы из плавленого кварца

- Светофильтры коротковолновые краевые

- Отрицательные менисковые линзы оптовики поставщик

- Плавленый кварц линзы производитель

- Оптические стеклянные полупентапризмы на заказ

- Оптический элемент из селенида цинка, изготовленный на заказ

- Световые трубы призм