Оптические зеркало из флоат-стекла

Оптические зеркала из флоат-стекла – тема, которая, казалось бы, давно решена. В учебниках пишут одно, а реальность часто оказывается сложнее. Часто встречаю у новичков недоумение: почему зеркала из флоат-стекла, вроде бы, идеальны, но иногда дают странные результаты? Поэтому решил поделиться опытом, своими наблюдениями и, наверное, некоторыми ошибками, которые мы совершали в нашей работе, ООО Чанчунь Ютай Оптика.

Что такое флоат-стекло и почему оно популярно для зеркал?

Начнем с основ. Флоат-технология – это стандартный способ производства высококачественного плоского стекла. Стекло расплавляется и выливается на поверхность расплавленного олова. Это обеспечивает идеально ровную поверхность, что критически важно для оптических элементов, в частности, для зеркал из флоат-стекла. Главное преимущество – отсутствие механических дефектов, что снижает дифракцию и улучшает отражающую способность. Именно поэтому флоат-стекло является материалом выбора для многих оптических приложений.

Но, как уже говорил, все не так просто. Важно понимать, что 'флоат-стекло' – это не единый материал, а скорее технология производства. Состав стекла может варьироваться, и от этого зависит его оптические свойства. Например, для зеркал часто используют специальный состав, оптимизированный для максимального отражения в определенных диапазонах длин волн.

В нашей практике, мы сталкивались с тем, что даже при использовании высококачественного флоат-стекла, добиться идеальной равномерности отражения по всей поверхности было непросто. Это связно с микроскопическими неоднородностями в структуре стекла, а также с качеством поверхности, полученной при обработке. Мы даже прибегали к выборочной полировке для некоторых критически важных зеркал.

Проблемы с равномерностью отражения

Одна из самых частых проблем, с которой мы сталкивались – это неравномерность отражения, особенно на больших зеркалах. Это может приводить к искажению изображения и снижению эффективности оптической системы. Причины могут быть разными: неравномерное распределение металла на поверхности зеркала (если используется металлизация), неоднородности в стекле, неправильное нанесение защитных покрытий. Решение – тщательный контроль качества на каждом этапе производства, от выбора сырья до финальной обработки.

Мы проводили множество тестов, используя различные методы измерения отражающей способности. Оказалось, что даже незначительные отклонения в отражении могут существенно влиять на производительность оптической системы. Поэтому, в нашей компании, мы уделяем особое внимание контролю качества и используем современное оборудование для этого.

Еще одна сложность – это влияние температуры на оптические свойства стекла. Флоат-стекло, как и любое другое стекло, расширяется и сжимается при изменении температуры. Это может приводить к деформации зеркала и изменению его отражающей способности. Поэтому при проектировании оптических систем необходимо учитывать температурные изменения и использовать специальные материалы, которые имеют низкий коэффициент температурного расширения.

Металлизация: ключ к высокой отражающей способности

Само по себе флоат-стекло не является зеркалом. Оно должно быть покрыто отражающим слоем. В основном это делается методом металлизации – нанесеннием тонкого слоя металла на поверхность стекла. Наиболее часто используются серебро и алюминий. Выбор металла зависит от требуемого диапазона длин волн отражения. Серебро обеспечивает наивысшую отражающую способность в видимом диапазоне, но оно дороже алюминия.

В нашей работе с зеркалами из флоат-стекла, мы часто использовали металлизацию серебром. Но, к сожалению, это требует очень чистой поверхности стекла. Любая загрязненность может снизить отражающую способность и привести к дефектам изображения. Поэтому перед металлизацией стекло подвергается тщательной очистке.

Нанесение металлических покрытий – это сложный процесс, требующий строгого контроля параметров. Неравномерность покрытия, наличие дефектов и загрязнений могут существенно снизить качество зеркала. Мы использовали вакуумные методы металлизации, что позволило нам добиться равномерного и плотного покрытия. Но и там, конечно, не обходилось без проблем.

Варианты металлизации

Существует несколько способов металлизации стекла: термическая металлизация, вакуумная металлизация, химическое осаждение из паровой фазы (PVD). Каждый способ имеет свои преимущества и недостатки. Термическая металлизация – это самый простой и дешевый способ, но он не обеспечивает равномерного и плотного покрытия. Вакуумная металлизация – это более дорогой, но и более эффективный способ, который позволяет добиться высокого качества покрытия. PVD – это самый сложный и дорогой способ, но он обеспечивает наивысшее качество покрытия и позволяет наносить покрытия на сложные формы.

Мы экспериментировали с разными методами металлизации, чтобы найти оптимальный вариант для наших нужд. Вакуумная металлизация оказалась наилучшим выбором, несмотря на ее высокую стоимость. Потому что именно она позволяла нам добиться необходимой точности и качества.

Защитные покрытия: продлевая жизнь зеркалу

Флоат-стекло само по себе довольно хрупкое. Поэтому для повышения прочности и долговечности зеркала из флоат-стекла часто покрывают защитным слоем. Обычно это тонкий слой стекла, керамики или полимера.

Защитные покрытия не только увеличивают прочность, но и повышают устойчивость к царапинам, химическим веществам и атмосферным воздействиям. Они также могут улучшить оптические свойства зеркала, например, повысить коэффициент отражения или уменьшить преломление. Но, конечно, слишком толстый слой покрытия может ухудшить оптические характеристики.

Мы часто использовали защитные покрытия на зеркала, предназначенные для работы в агрессивных средах. Например, зеркала, используемые в медицинском оборудовании, должны быть устойчивы к стерилизации и химическим веществам. Мы выбирали защитные покрытия, которые соответствовали требованиям наших клиентов.

Типы защитных покрытий

Существует множество типов защитных покрытий для стекла. Например, это покрытия на основе оксида алюминия, оксида титана, диоксида кремния. Каждый тип покрытия имеет свои свойства и характеристики. Выбор покрытия зависит от требуемой прочности, устойчивости к химическим веществам и атмосферным воздействиям. Мы тщательно выбирали защитные покрытия, чтобы обеспечить оптимальную защиту наших зеркал.

Важно, чтобы защитное покрытие было равномерным и плотным, без дефектов и трещин. Иначе оно может снизить оптические свойства зеркала и привести к его преждевременному износу.

Контроль качества и современные методы измерения

Как уже упоминалось, контроль качества – это критически важный этап производства зеркал из флоат-стекла. Мы используем различные методы измерения, чтобы убедиться, что зеркала соответствуют нашим требованиям. Это могут быть визуальный осмотр, измерения отражающей способности, измерение преломления, измерение толщины, измерение шероховатости поверхности.

В последние годы появились новые современные методы измерения, которые позволяют более точно и быстро контролировать качество зеркал. Например, это спектроскопия отражения, интерферометрия, лазерное сканирование. Мы постепенно внедряем эти методы в нашу работу.

Мы понимаем, что качество зеркала напрямую влияет на качество всей оптической системы, в которой оно используется. Поэтому мы уделяем особое внимание контролю качества и используем современное оборудование для этого.

Заключение

Работа с зеркалами из флоат-стекла – это сложный и ответственный процесс. Он требует знаний, опыта и современного оборудования. Надеюсь, что мой опыт, которыми я поделился, будет полезен тем, кто только начинает работать в этой области.

Еще раз, в нашей компании ООО Чанчунь Ютай Оптика (Changchun Yutai Optics Co., Ltd.) мы постоянно совершенствуем наши технологии и используем самые современные материалы, чтобы предлагать нашим клиентам высококачественные зеркала из флоат-стекла. Подробную информацию о нашей продукции можно найти на нашем сайте: https://www.yt-optics.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптические Окна из боросиликата 3.3

Оптические Окна из боросиликата 3.3 -

Призмы CaF2 с прямым углом

Призмы CaF2 с прямым углом -

Купола из MgF2 горячего прессования

Купола из MgF2 горячего прессования -

Кремниевые заготовки

Кремниевые заготовки -

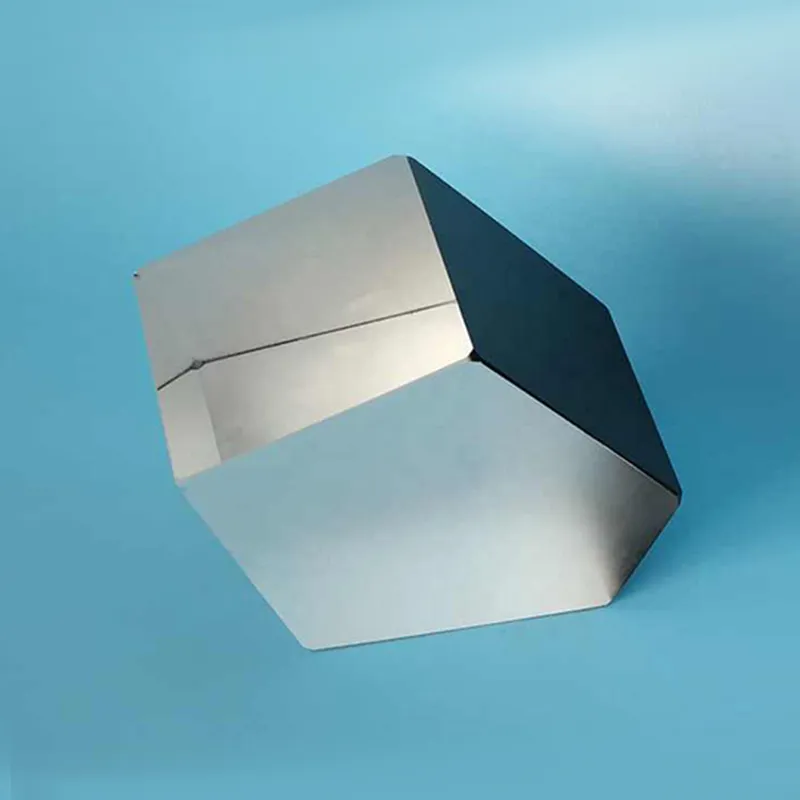

Оптическая пентапризмы ТФ12

Оптическая пентапризмы ТФ12 -

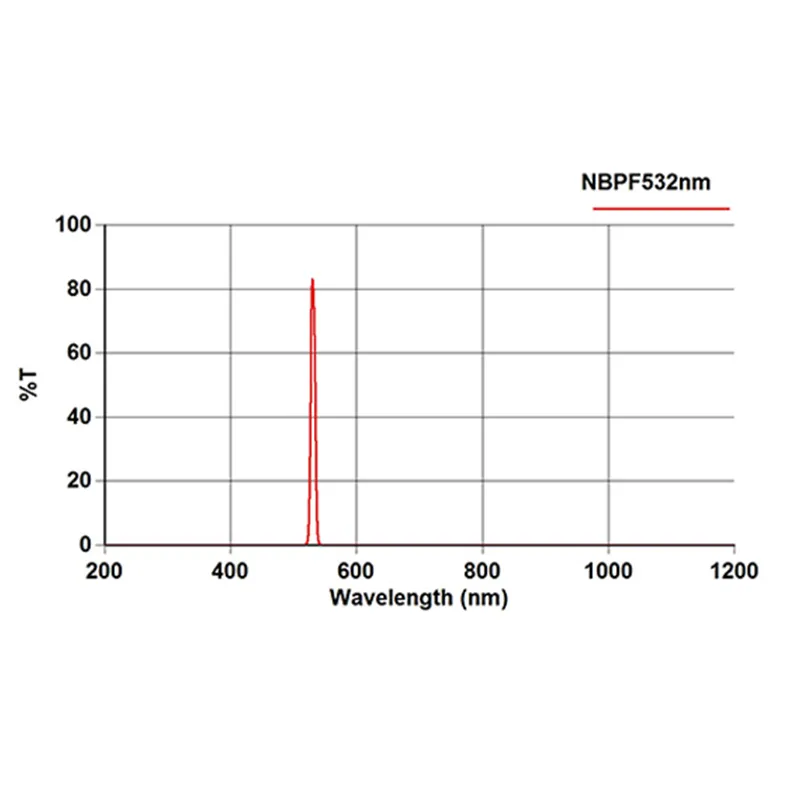

Узкополосные фильтры

Узкополосные фильтры -

Цилиндрические линзы из УФ-плавленого кварца

Цилиндрические линзы из УФ-плавленого кварца -

ИК Германий

ИК Германий -

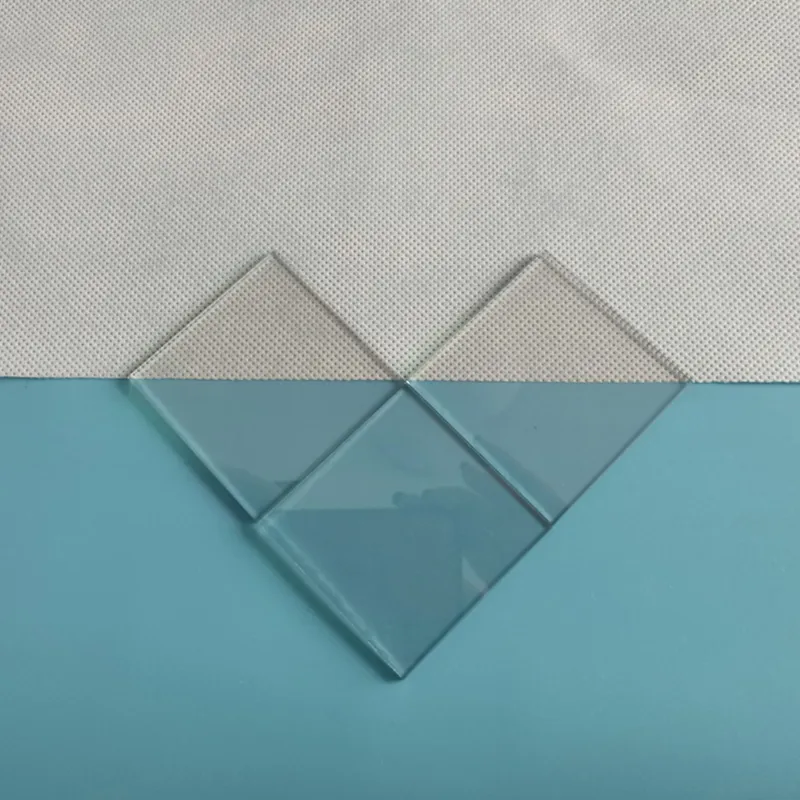

Известково-натриевые стеклянные окна

Известково-натриевые стеклянные окна -

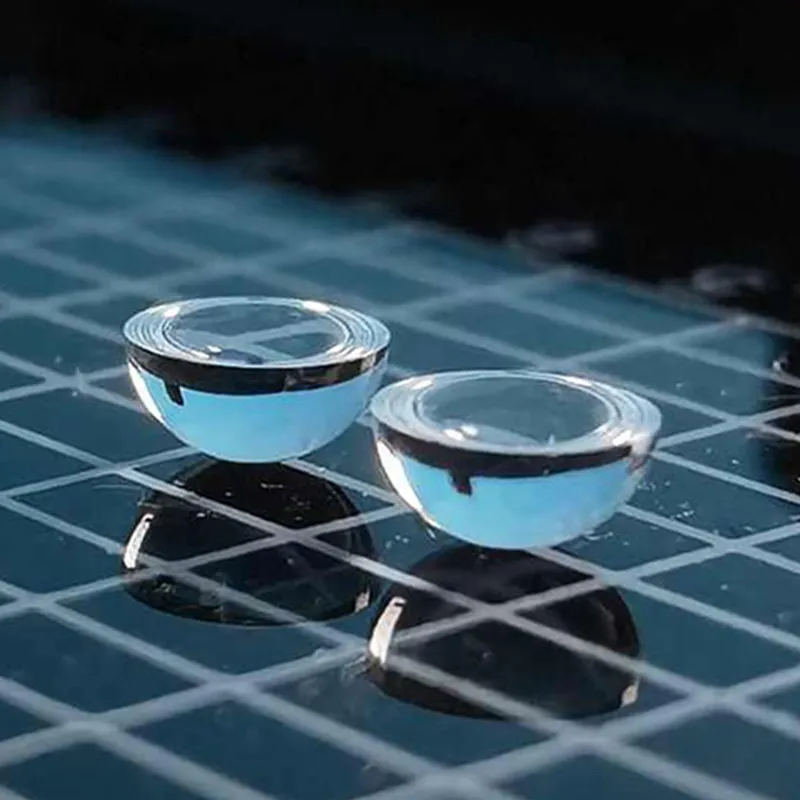

Оптические K8 стеклянные полусферы

Оптические K8 стеклянные полусферы -

Стеклянные полусферы из УФ-плавленого кварца

Стеклянные полусферы из УФ-плавленого кварца -

УФ ромбовидные призмы из плавленого кварца

УФ ромбовидные призмы из плавленого кварца

Связанный поиск

Связанный поиск- Оптические стеклянные кубовые светоделительные кубики

- Полосовые светофильтры

- Теплопоглощающее стекло GRB1 GRB3 KG5

- стекло с покрытием CTO

- Конструкция с двумя линзой

- Оптические прямоугольные призмы из плавленого кварца

- Оптические стеклянные полусферы по индивидуальному заказу

- Оптические стеклянные равносторонняя призма из Si

- Ик линзы производители

- Оптические K8 ступенчатые стёкла