Оптические зеркала с улучшенным алюминиевым покрытием

Обсуждение оптических зеркал с улучшенным алюминиевым покрытием часто сводится к простым характеристикам – отражательная способность, устойчивость к царапинам. Но на деле все гораздо сложнее. У меня за плечами несколько лет работы в оптическом производстве, и я убедился, что правильный выбор и нанесение покрытия – это критически важный фактор, влияющий не только на функциональность, но и на долговечность, а иногда и на стоимость готового изделия. Многие считают, что 'лучшее покрытие' – это просто самое дорогое, но это далеко не всегда так. Важно понимать, что конкретное решение должно соответствовать условиям эксплуатации.

Почему стандартные покрытия уже не всегда достаточно?

Вначале мы часто использовали стандартные алюминиевые покрытия, наносимые методом физического осаждения из вакуума (PVD). Это надежно, но не идеально. Особенно это заметно в агрессивных средах – например, при длительном воздействии влаги или перепадов температур. Часто мы сталкивались с проблемой помутнения покрытия, снижением отражательной способности, а в некоторых случаях – даже с отслаиванием. Это приводило к необходимости замены зеркал, что, конечно, существенно увеличивало себестоимость продукции. А почему? Просто обычный PVD не дает достаточной защиты от внешних факторов.

Например, один из наших клиентов, занимающихся разработкой медицинского оборудования, столкнулся с такой проблемой. Зеркала, используемые в лазерных системах, со временем теряли свою эффективность. Оказалось, что небольшие изменения в составе атмосферы операционной комнаты (пары газов, пыль) постепенно разрушают тонкую пленку алюминия. Нам пришлось искать альтернативные решения, чтобы сохранить оптические характеристики зеркал.

Альтернативные технологии покрытия: на что обратить внимание

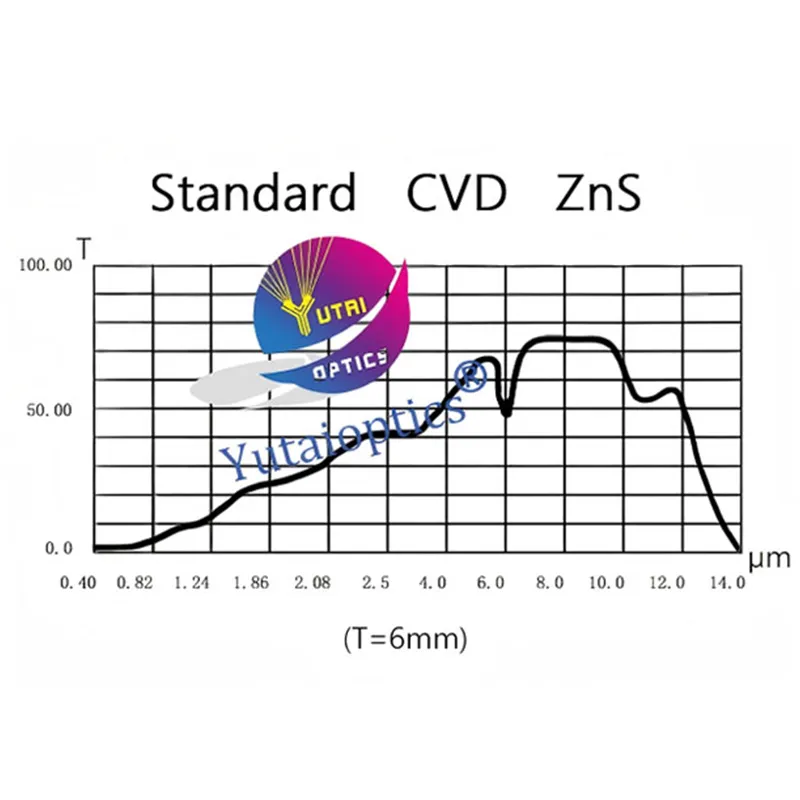

И тут в ход пошли другие методы: магнетронное распыление (Magnetron Sputtering), химическое осаждение из паровой фазы (CVD), а также нанесение дополнительных слоев, например, тонких пленок из оксидов алюминия или диоксида титана. Магнетронное распыление, как правило, обеспечивает более равномерное и плотное покрытие по сравнению с PVD, что повышает его устойчивость к механическим и химическим воздействиям. Но при этом его стоимость может быть выше. КВЧ-CVD – хороший вариант для получения более прочных и химически стойких покрытий, но требует более сложного оборудования и контроля параметров процесса. Нанесение защитных слоев – это дополнительный уровень защиты, но и дополнительная сложность в технологии.

Мы на практике успешно применяли комбинацию магнетронного распыления и последующего нанесения тонкого слоя оксида алюминия. Это позволяет добиться высокой отражательной способности и при этом значительно увеличить срок службы зеркал. Иногда, как показал опыт, стоимость таких покрытий вполне оправдывает себя, учитывая потенциальные затраты на замену.

Современные тенденции: нанесение покрытий методом атомно-слоевого осаждения (ALD)

В последнее время все большее внимание привлекает метод атомно-слоевого осаждения (ALD). Он позволяет наносить покрытия с атомной точностью, контролируя толщину каждого слоя. Это дает возможность создавать многослойные покрытия с заданными оптическими и механическими свойствами. Например, можно создать покрытие, которое обладает высокой отражательной способностью в определенном диапазоне длин волн, но при этом имеет низкий коэффициент трения. Это особенно важно для зеркал, используемых в системах с высокой точностью позиционирования.

Однако ALD – это достаточно дорогая технология, требующая специального оборудования и квалифицированного персонала. На данный момент она применяется в основном для изготовления оптических компонентов для научных исследований и высокотехнологичного производства. Но я уверен, что в будущем ALD станет более доступным и распространенным методом покрытия.

Ключевые параметры, влияющие на качество покрытия

Нельзя забывать и о параметрах процесса нанесения покрытия: давление в вакуумной камере, температура подложки, скорость подачи газа, мощность магнетрона и т.д. Все эти параметры должны строго контролироваться, чтобы получить покрытие с заданными характеристиками. Иногда даже небольшие отклонения от оптимальных значений могут привести к ухудшению качества покрытия.

Мы однажды столкнулись с проблемой неравномерности покрытия на больших зеркалах. Оказалось, что при увеличении площади подложки температура подложки не распределялась равномерно, что приводило к различным изменениям в составе покрытия. Пришлось пересмотреть параметры процесса и внести корректировки в конструкцию вакуумной камеры.

Проверка качества покрытия: важный этап производства

После нанесения покрытия обязательно проводится контроль его качества. Это включает в себя измерение отражательной способности, шероховатости поверхности, а также проверку на наличие дефектов – царапин, трещин, областей с неравномерным покрытием. Существуют различные методы контроля качества, например, спектрофотометрия, профилометрия и микроскопия.

Для контроля качества оптических зеркал с улучшенным алюминиевым покрытием мы используем спектрофотометр и профилометр. Это позволяет нам убедиться, что покрытие соответствует нашим требованиям и не имеет дефектов. Иногда, для более детального анализа, мы прибегаем к сканирующей электронной микроскопии.

Оптимизация производственного процесса: как добиться максимальной эффективности

И, конечно, важно постоянно оптимизировать производственный процесс, чтобы добиться максимальной эффективности. Это включает в себя выбор оптимального метода покрытия, настройку параметров процесса, а также контроль качества на всех этапах производства.

Мы регулярно проводим анализ затрат на различные виды покрытий и выбираем наиболее экономически выгодное решение, которое соответствует нашим требованиям к качеству. Мы также постоянно работаем над улучшением процесса контроля качества, чтобы сократить количество брака и повысить производительность.

В заключение хочу сказать, что выбор и нанесение улучшенного алюминиевого покрытия – это сложная задача, требующая глубоких знаний и опыта. Не стоит экономить на качестве покрытия, так как это может привести к серьезным проблемам в будущем. Важно учитывать условия эксплуатации зеркал и выбирать оптимальное решение, которое соответствует этим условиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ИК Фторид Магния

ИК Фторид Магния -

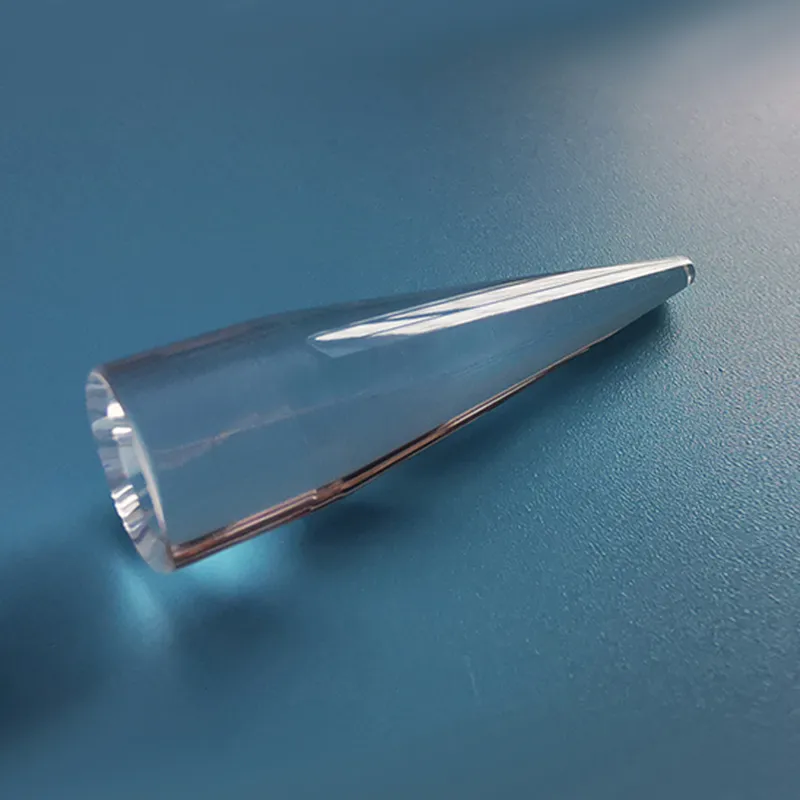

Световые трубы из плавленого кварца

Световые трубы из плавленого кварца -

ИК Фторид Кальция

ИК Фторид Кальция -

PIR линзы Френеля

PIR линзы Френеля -

Прямоугольные окна из плавленого кварца с круглыми углами

Прямоугольные окна из плавленого кварца с круглыми углами -

Ступенчатые стеклянные окна из плавленого кварца

Ступенчатые стеклянные окна из плавленого кварца -

Ретрорефлекторы из плавленого кварца

Ретрорефлекторы из плавленого кварца -

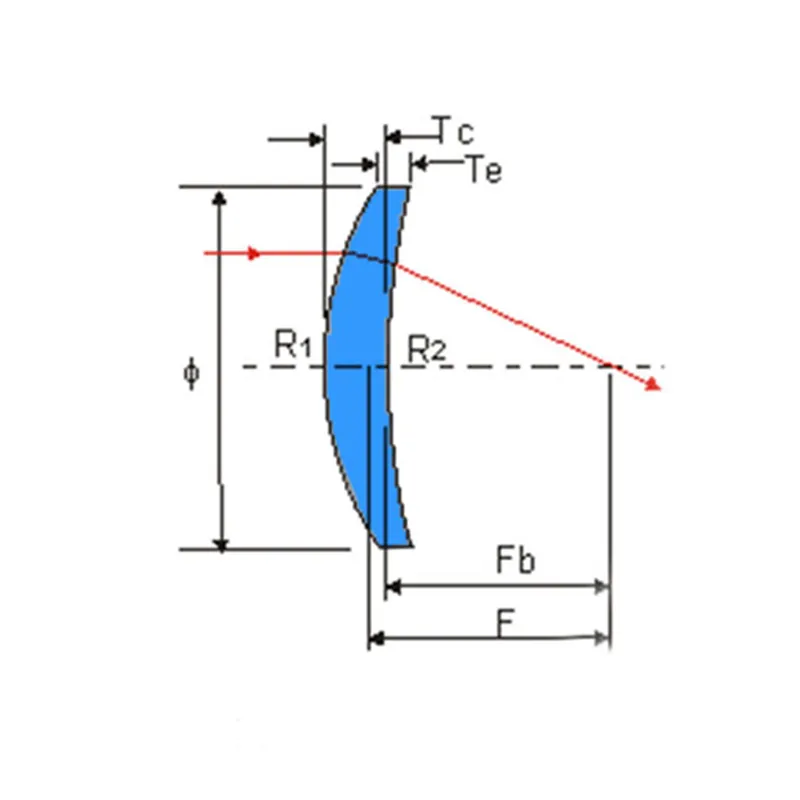

Положительные менисковые линзы

Положительные менисковые линзы -

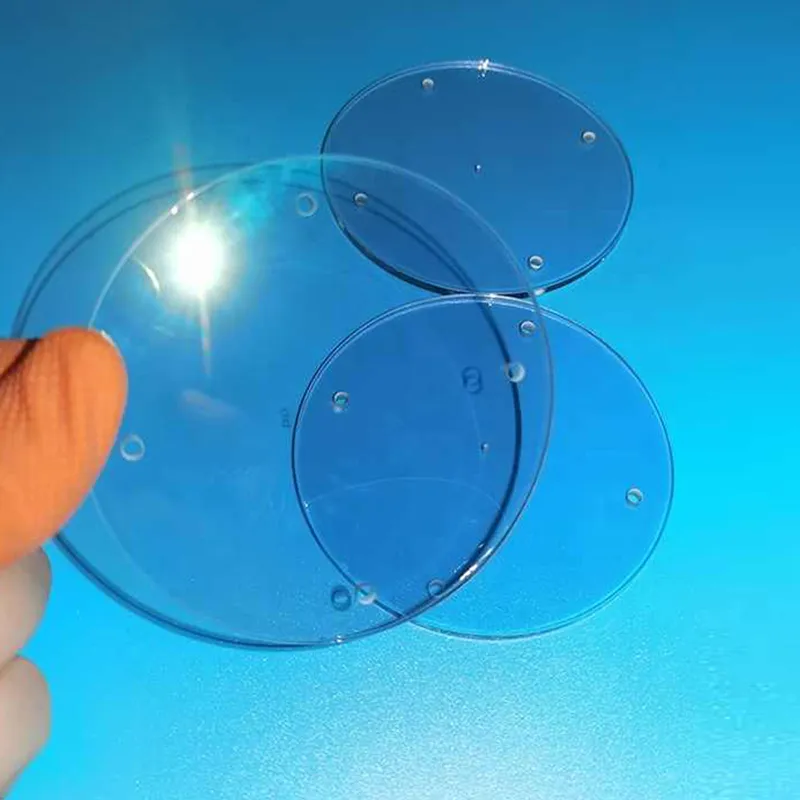

Окна из плавленого кварца с отверстием

Окна из плавленого кварца с отверстием -

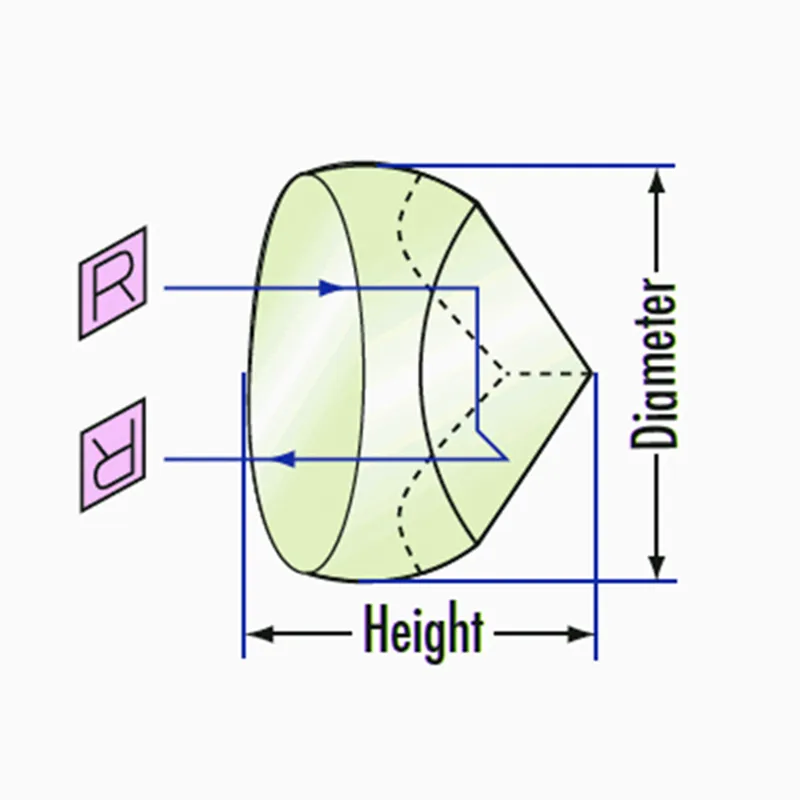

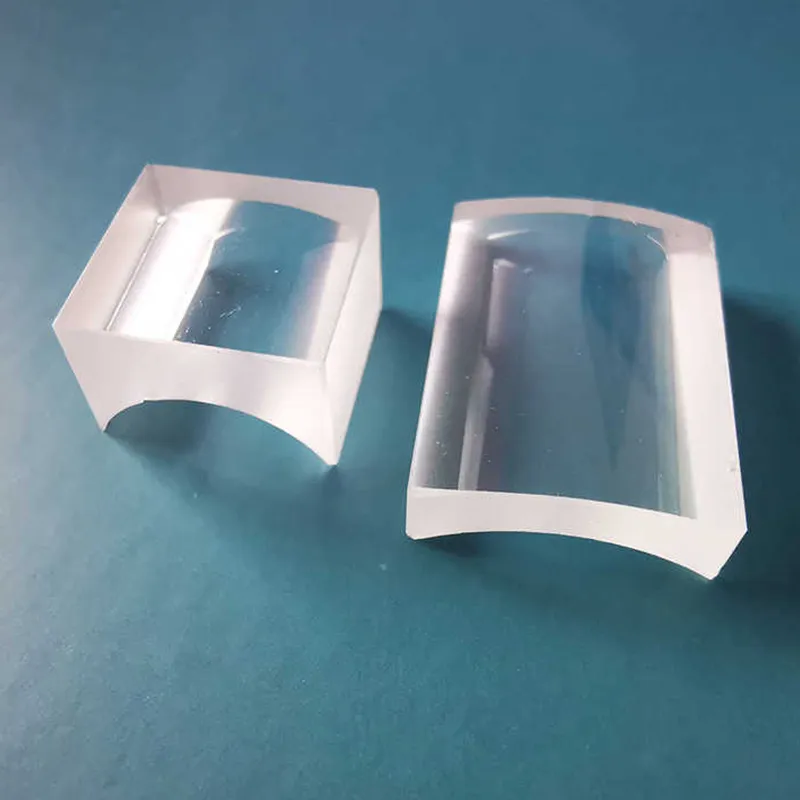

Оптические цилиндрические линзы K8

Оптические цилиндрические линзы K8 -

Инфракрасная стержневая линза

Инфракрасная стержневая линза -

Инфракрасные линзы BaF2

Инфракрасные линзы BaF2

Связанный поиск

Связанный поиск- УФ клиновидные призмы из плавленого кварца

- Стеклянные купольные линзы

- Светофильтр для цифровой системы визуализации гелей на основе ПЗС-матрицы

- Планово-вогнутые линзы производитель

- Планово-вогнутые линзы производители

- Оптические призмы K8

- Стеклянные оптики с алмазоподобным углеродным покрытием (DLC-покрытием)

- Оптическое цветное стеклянное фильтр -серия ZB фиолетовое стекло

- оптическое Corning Eagle XG

- Оптический компонент из связующих кристаллов