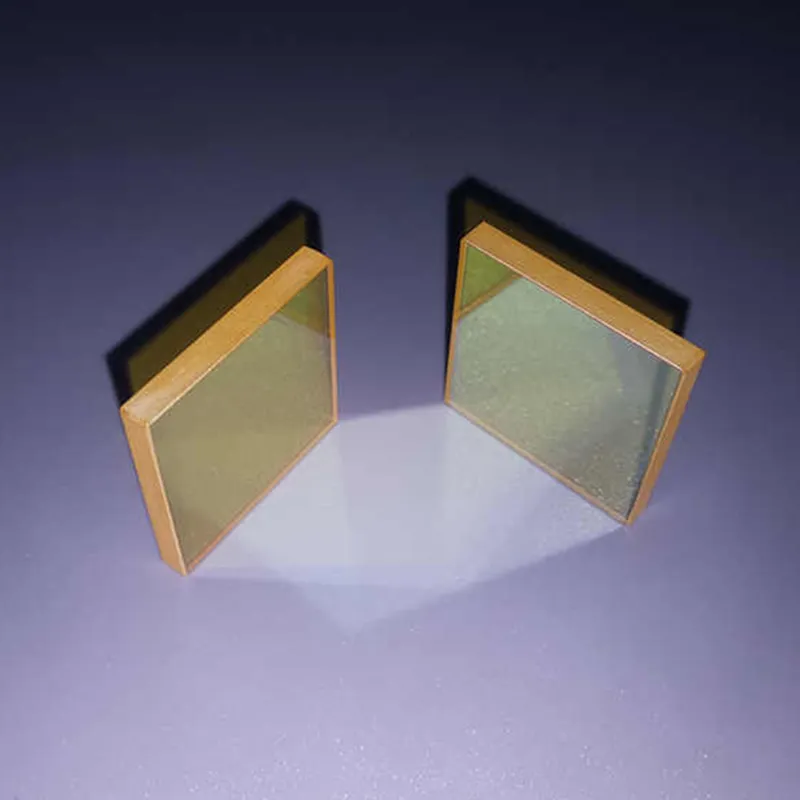

Оптические зеркала с оптическим покрытием

Оптические зеркала с оптическим покрытием – тема, которую часто обсуждают, но понимание нюансов зачастую оказывается не таким простым, как кажется на первый взгляд. Говорят о высоком коэффициенте отражения, о долговечности покрытия… Конечно, это важно. Но реальный опыт показывает, что проблемы возникают не только с этими параметрами, но и с адгезией, стабильностью покрытия в различных условиях эксплуатации, а иногда и с выбором самого материала основы. Сегодня попробую поделиться некоторыми мыслями и наблюдениями, которые накопились за годы работы.

Основные типы покрытий и их особенности

Прежде всего, стоит понимать, что 'оптическое покрытие' – это не однородное понятие. Существует множество различных типов, каждый из которых предназначен для решения определенных задач. Классический пример – многослойное покрытие для зеркал, обеспечивающее высокое отражение в заданном спектральном диапазоне. Помню, как в начале карьеры мы работали с зеркалами, покрытыми просто слоем оксида алюминия. Вроде бы неплохо, но коэффициент отражения оказался значительно ниже заявленного, а покрытие быстро царапалось. Пришлось разбираться, что этот тип покрытия хорошо подходит только для определенных условий и не является универсальным решением. В более современных решениях используются более сложные многослойные покрытия, включающие, например, диэлектрические слои для минимизации отражений и повышения коэффициента отражения.

Разные покрытия применяются для разной цели. Для лазерных зеркал нужны покрытия с высокой стойкостью к абляции, то есть к разрушению под воздействием мощного лазерного излучения. Для зеркал, используемых в оптических системах с длинными световодами, важна минимизация потерь на отражение, поэтому используются покрытия с очень высоким коэффициентом отражения в нужном диапазоне длин волн. Кстати, о лазерных зеркалах – здесь часто встречается проблема с равномерностью покрытия. Даже незначительные отклонения в толщине покрытия могут привести к значительному снижению эффективности зеркала. Мы сталкивались с этим неоднократно, и исправление такого дефекта может быть очень трудоемким и дорогостоящим.

Слоистые покрытия: больше, чем просто отражение

Многослойные покрытия – это, пожалуй, самый распространенный подход. Они позволяют добиться не только высокого отражения, но и контроля над спектральными характеристиками. Например, можно создать покрытие, которое будет отражать свет в определенном диапазоне длин волн, а в других диапазонах – пропускать его. Это позволяет использовать зеркала в различных оптических системах, где требуется селективная отражающая способность. Мы однажды делали зеркало для спектрометра, и покрытие было разработано так, чтобы максимально точно соответствовать требованиям по спектральной характеристике. Этот проект был довольно сложным, но результат превзошел все ожидания.

Одним из важных аспектов при разработке слоистых покрытий является выбор материалов для каждого слоя. Необходимо учитывать их оптические свойства, химическую стойкость и механическую прочность. Неправильный выбор материалов может привести к ухудшению характеристик покрытия или даже к его разрушению. Например, при использовании металлоорганических покрытий необходимо учитывать их чувствительность к влажности и температуре.

Проблемы адгезии и долговечности

Вопрос адгезии – это отдельная большая головная боль. Даже самое совершенное оптическое покрытие не будет эффективным, если оно не будет надежно прикреплено к поверхности зеркала. Потеря покрытия – это, по сути, потеря функциональности зеркала. Мы часто сталкивались с этой проблемой при работе с зеркалами, используемыми в условиях повышенной влажности или агрессивной химической среды. В таких случаях необходимо использовать специальные адгезионные покрытия или применять более тщательную подготовку поверхности.

На долговечность покрытия влияет множество факторов, включая материал основы, условия эксплуатации и качество нанесения. Например, зеркала, используемые в автомобильной промышленности, должны быть устойчивы к воздействию ультрафиолетового излучения, высоких температур и механических ударов. Для этого используются специальные покрытия, которые содержат УФ-стабилизаторы и обладают высокой механической прочностью. Мы однажды работали с зеркалами для автомобильных фар, и покрытие было разработано с учетом всех требований к долговечности и устойчивости к внешним воздействиям.

Влияние материала основы на качество покрытия

Выбор материала основы для зеркала также играет важную роль. Разные материалы имеют разную химическую и термическую стойкость, что может влиять на адгезию и долговечность покрытия. Например, зеркала, изготовленные из стекла, обычно более устойчивы к химическим воздействиям, чем зеркала, изготовленные из пластика. Однако стекло может быть более хрупким, что требует более осторожного обращения. В зависимости от применения, можно использовать различные типы стекла: боросиликатное, кварцевое и др. Каждый тип стекла имеет свои особенности и требует специфического подхода к нанесению покрытия.

Технологии нанесения покрытий: от магнетронного распыления до напыления

Существует несколько основных технологий нанесения оптических покрытий, каждая из которых имеет свои преимущества и недостатки. Одним из наиболее распространенных методов является магнетронное распыление, которое позволяет создавать покрытия с высокой плотностью и однородностью. Этот метод хорошо подходит для нанесения многослойных покрытий с сложной структурой. Мы активно используем магнетронное распыление в нашей компании, так как оно позволяет нам достигать высокого качества покрытий.

Другим распространенным методом является напыление, которое позволяет наносить покрытия на большие поверхности. Этот метод может быть более экономичным, чем магнетронное распыление, но он может привести к менее однородным покрытиям. Также, в некоторых случаях требуется дополнительная обработка поверхности для улучшения адгезии покрытия. Мы также используем напыление для нанесения покрытий на зеркала, используемые в крупносерийном производстве.

Выбор технологии: баланс между стоимостью и качеством

Выбор технологии нанесения покрытий – это всегда компромисс между стоимостью и качеством. Более дорогие технологии обычно позволяют добиться более высокого качества покрытий, но они также требуют более высоких затрат на оборудование и материалы. Нам важно найти оптимальный баланс между этими двумя факторами, чтобы предложить нашим клиентам продукцию, которая соответствует их требованиям по качеству и стоимости. Мы регулярно анализируем рынок и следим за новыми технологиями, чтобы всегда быть в курсе последних тенденций.

Реальные кейсы и выводы

Пожалуй, самый важный вывод, который я могу сделать, это то, что не существует универсального решения. Выбор оптимального оптического покрытия – это всегда индивидуальная задача, которая требует учета множества факторов, включая требования к характеристикам зеркала, условия эксплуатации и стоимость. Мы неоднократно сталкивались с ситуациями, когда решение, которое хорошо работало в одном случае, не подходило для другого. Важно тщательно анализировать требования к покрытию и выбирать технологию нанесения, которая наилучшим образом соответствует этим требованиям.

Например, недавно мы работали над проектом по созданию зеркал для медицинского оборудования. Требования к качеству покрытий были очень высокими, так как зеркала должны были обеспечивать высокую точность и надежность. Мы использовали магнетронное распыление и многослойное покрытие, которое обеспечивало высокое отражение в заданном спектральном диапазоне и устойчивость к воздействию дезинфицирующих средств. Результат превзошел все ожидания, и клиент остался очень доволен.

В заключение хочу сказать, что оптические зеркала с оптическим покрытием – это сложная и интересная область, которая постоянно развивается. Чтобы успешно работать в этой сфере, необходимо иметь глубокие знания в области оптики, материаловедения и технологий нанесения покрытий. Но главное – это опыт и умение решать практические задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

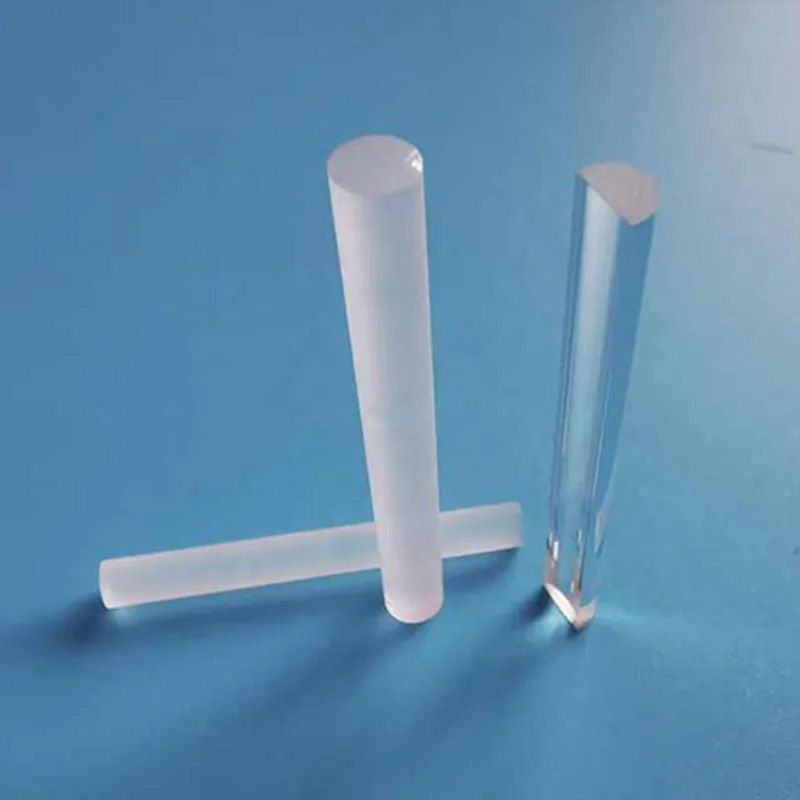

Стержневые линзы из УФ-плавленого кварца

Стержневые линзы из УФ-плавленого кварца -

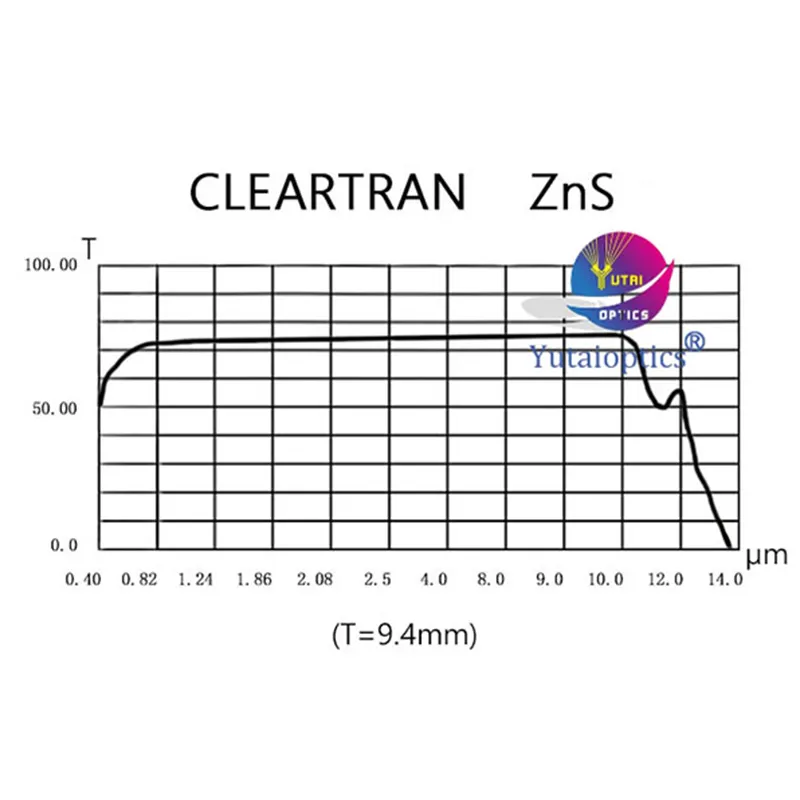

Инфракрасные многоспектральные ZnS-линзы

Инфракрасные многоспектральные ZnS-линзы -

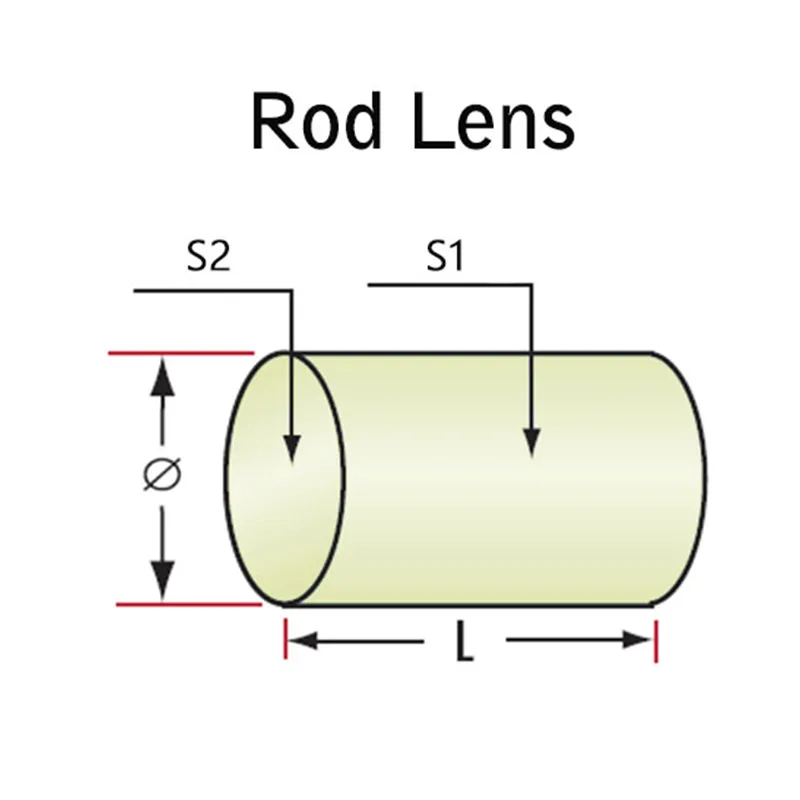

Оптические стержневые линзы K8

Оптические стержневые линзы K8 -

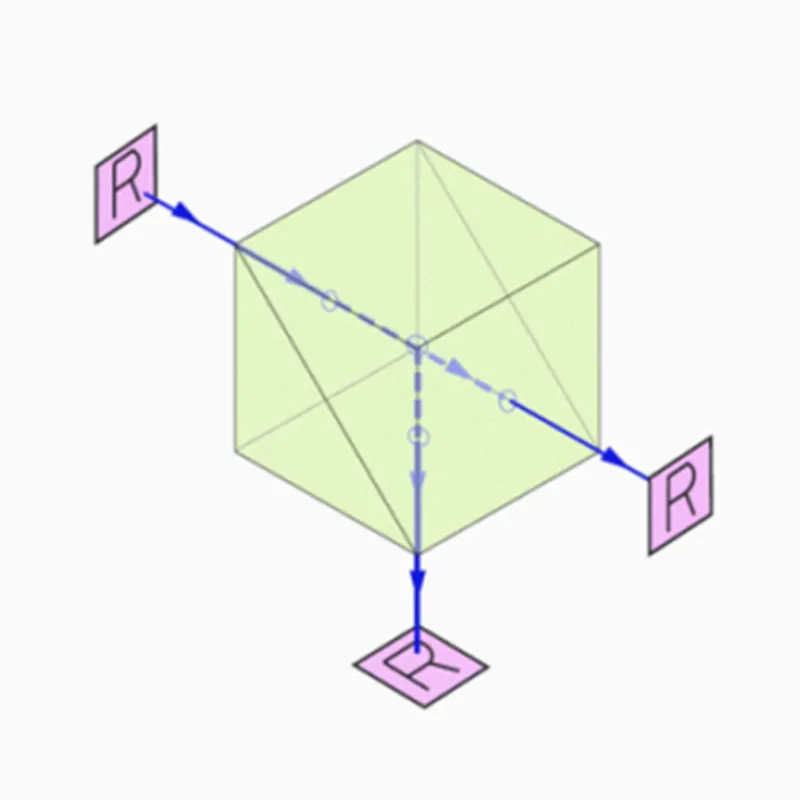

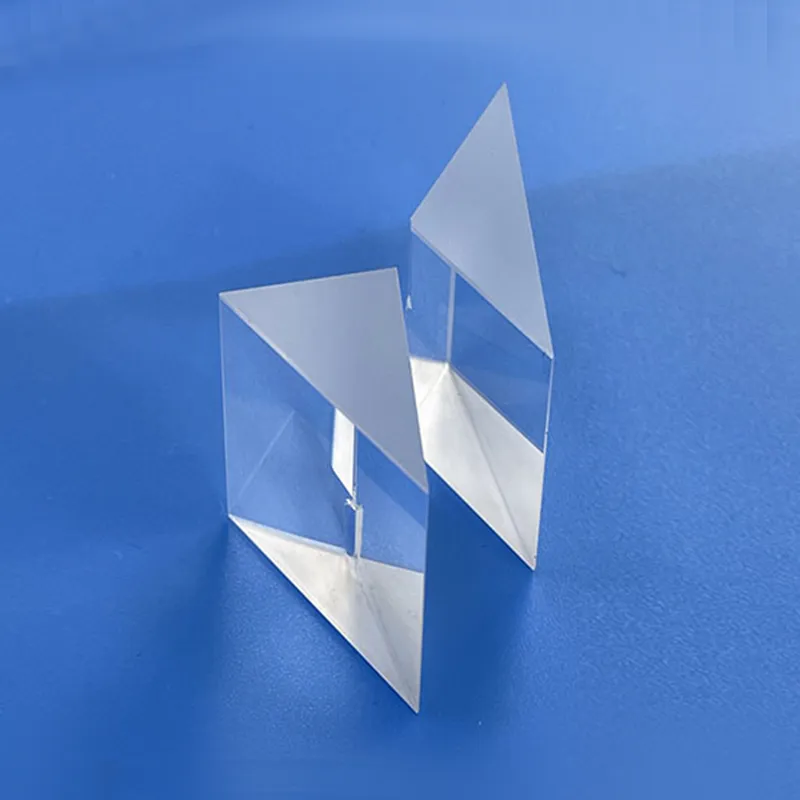

Инфракрасные равносторонние призмы

Инфракрасные равносторонние призмы -

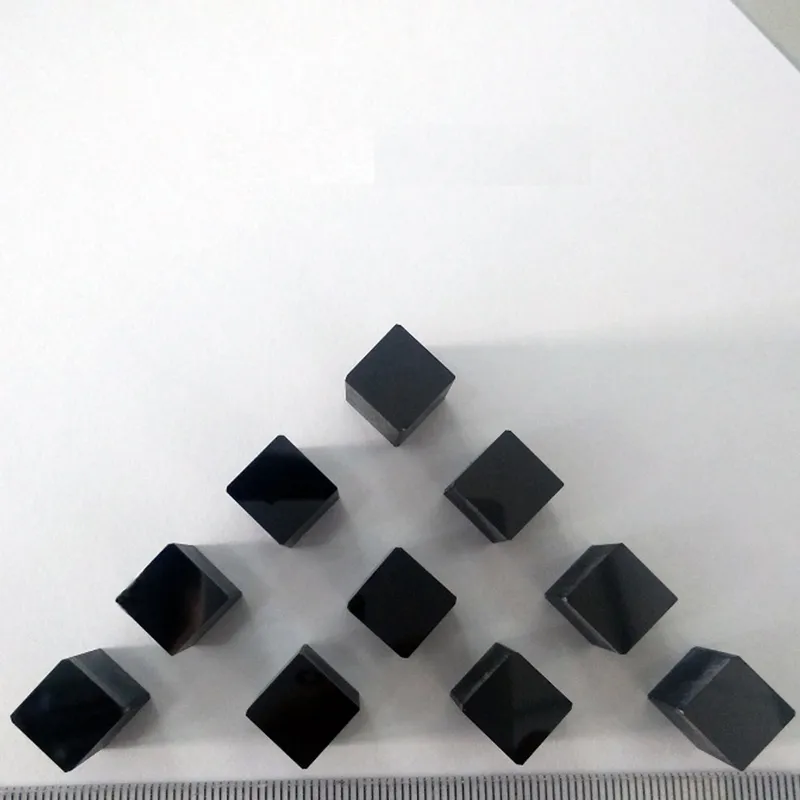

Кристалл для пассивной модуляции добротности

Кристалл для пассивной модуляции добротности -

Оптические K8 стеклянные асферические линзы

Оптические K8 стеклянные асферические линзы -

Инфракрасная стержневая линза

Инфракрасная стержневая линза -

Зелёное стекло LB

Зелёное стекло LB -

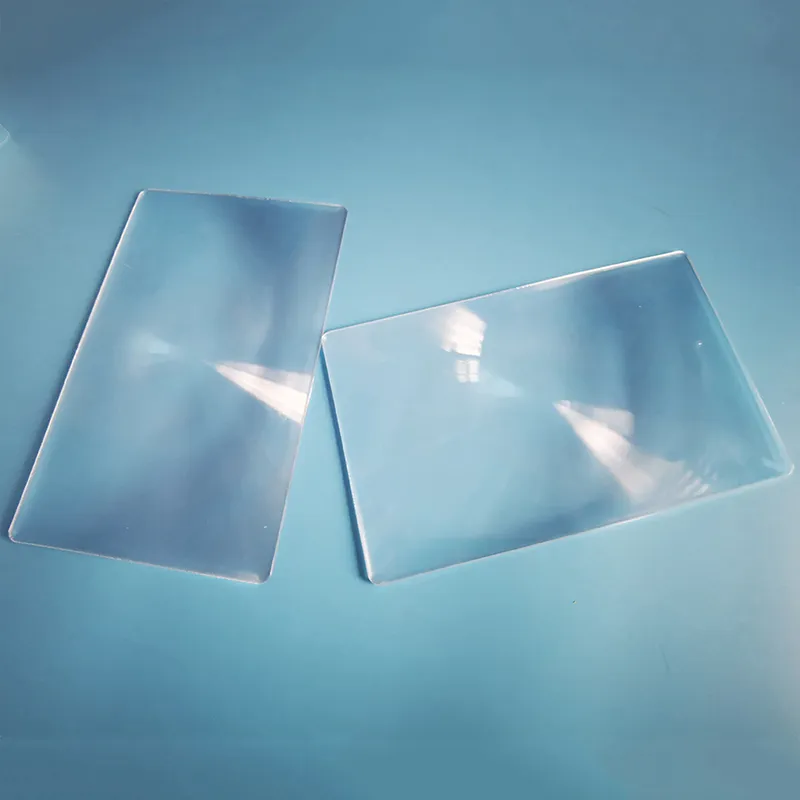

Прямоугольные линзы Френеля

Прямоугольные линзы Френеля -

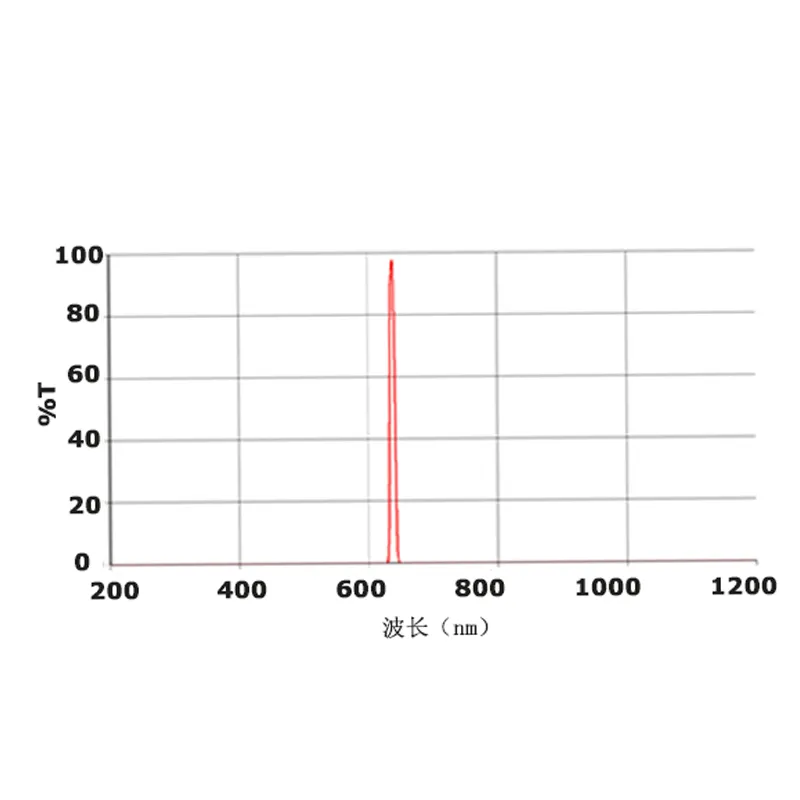

Фильтр для микропланшетного фотометра

Фильтр для микропланшетного фотометра -

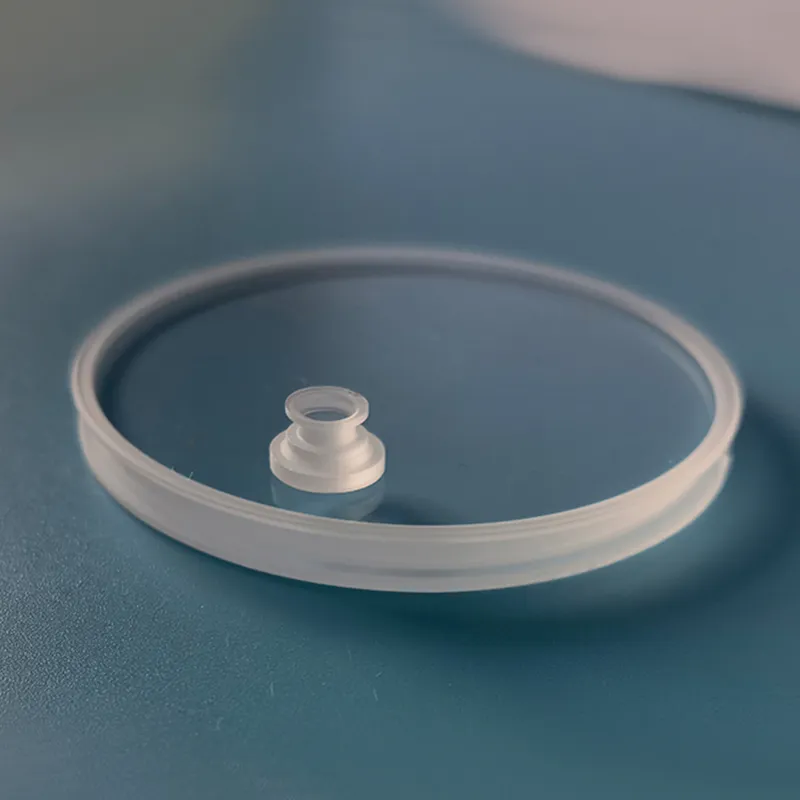

Ступенчатые стеклянные окна K8

Ступенчатые стеклянные окна K8 -

Прямоугольные окна из сапфира с круглыми углами

Прямоугольные окна из сапфира с круглыми углами

Связанный поиск

Связанный поиск- Оптические крышеобразные призмы БК11

- Стеклянные оптические линзы производитель

- Оптическое стекло ИК MgF2

- оптические положительные менисковые линзы

- UVFS стеклянные светоделительные кубики

- Стеклянные асферические линзы

- положительные менисковые линзы по индивидуальному заказу

- Yutai оптические горячие зеркала

- Оптические окна из К8 для YAG-лазера

- Оптические сферические одиночные линзы завод