Оптические диэлектрические зеркала

Оптические диэлектрические зеркала – штука интересная, и зачастую её недооценивают. Вроде бы все знают, что это, но как понять, когда они действительно нужны, а когда можно обойтись чем-то попроще? За годы работы с оптикой накопилось немало опыта, и кажется, что многие решения принимают, опираясь скорее на теоретические знания, чем на реальные потребности приложения. Недавно столкнулись с проблемой, где обычное зеркало просто не справлялось с задачей, а диэлектрическое решило все вопросы. Заставило задуматься, насколько глубоко мы понимаем эту технологию.

Что такое диэлектрическое зеркало и почему оно лучше обычного?

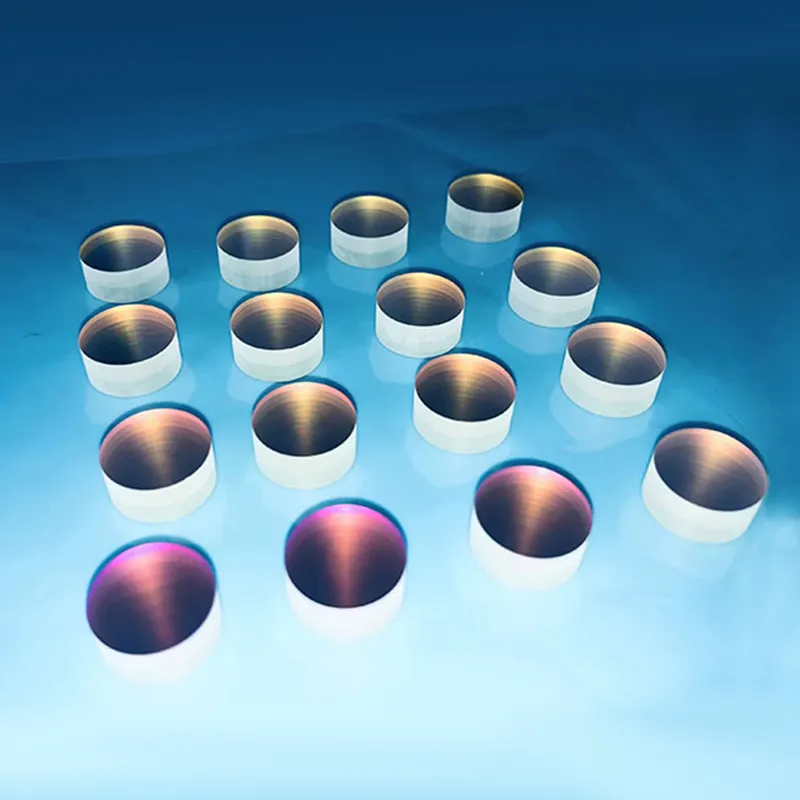

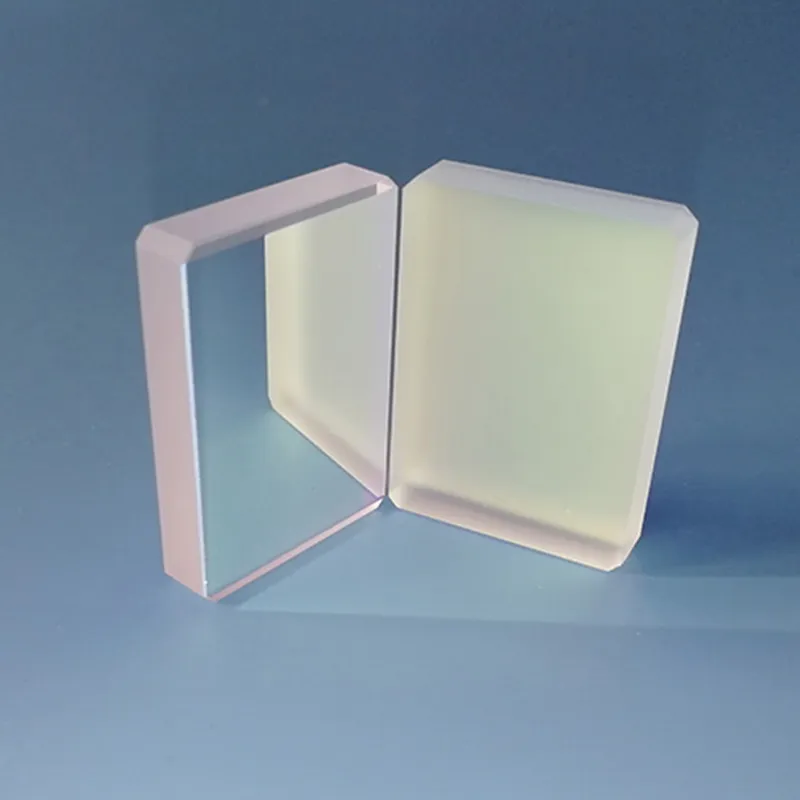

Вкратце, диэлектрическое зеркало – это оптическое устройство, которое отражает свет за счет интерференции света на границе раздела двух диэлектриков с разными показателями преломления. В отличие от обычного зеркала, где отражение происходит за счет механического отражения света от металла, здесь ключевую роль играет изменение фазы света при отражении от границы раздела. Это приводит к значительно более высоким коэффициентам отражения в определенных диапазонах длин волн, особенно в ближней инфракрасной области.

Проще говоря, металлическое зеркало отражает свет как 'отражение', а диэлектрическое – за счет 'фазового сдвига'. Этот фазовый сдвиг позволяет добиться значительно более эффективного отражения, особенно для длин волн, которые металлы плохо отражают. При использовании определенных диэлектрических материалов, например, диоксида титана (TiO2) или диоксида кремния (SiO2), можно получить зеркала с отражательной способностью, превышающей 99% в интересующих диапазонах.

И вот тут начинается самое интересное. Обычные зеркала теряют отражательную способность при отклонении от определенного угла падения и при определенных длинах волн. Диэлектрические зеркала, при правильном выборе материалов и конструкции, сохраняют свою высокую отражательную способность в более широком диапазоне углов и длин волн. Это критически важно в приложениях, где требуется стабильность и высокая точность отражения.

Материалы: выбор правильного диэлектрика

Выбор диэлектрического материала – это ключевой момент. Диоксид титана (TiO2) – один из наиболее распространенных вариантов благодаря своим хорошим оптическим свойствам, относительно низкой стоимости и доступности. Однако, существуют и более продвинутые материалы, такие как диэлектрические слои на основе оксида кремния (SiO2), которые позволяют добиться еще более высокого коэффициента отражения и более широкого спектра применения. Использование многослойных конструкций (МСД) – это уже продвинутый уровень, где можно точно настроить отражательные свойства зеркала под конкретные нужды.

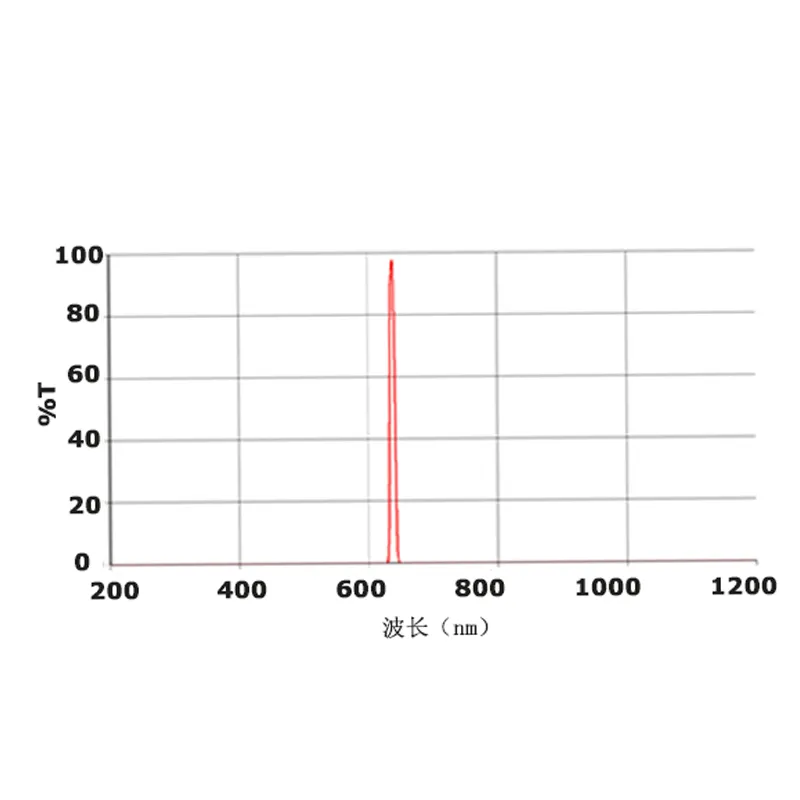

Проблема в том, что каждый материал имеет свой оптический пик, т.е. диапазон длин волн, где отражение максимальное. Поэтому при проектировании диэлектрического зеркала необходимо учитывать спектральные требования приложения. Например, для работы в ближней инфракрасной области потребуется другой материал, чем для видимого спектра. Не стоит забывать и о механической прочности материала, особенно если зеркало предназначено для использования в сложных условиях.

В нашей практике часто сталкиваемся с выбором материалов для создания оптических систем для лазерных станций. Не всегда достаточно простого диоксида титана, нужно учитывать устойчивость к высоким температурам и интенсивности лазерного излучения. Иногда приходится использовать комбинацию различных материалов, чтобы достичь оптимальных характеристик.

Технологии изготовления: от напыления до литографии

Способы изготовления диэлектрических зеркала весьма разнообразны. Наиболее распространенным является метод магнетронного распыления, который позволяет наносить тонкие диэлектрические слои на подложку. Это относительно простой и экономичный способ, но он может быть ограничен в точности нанесения и однородности слоев.

Более точные и сложные структуры создаются с использованием методов литографии, таких как фотолитография или электронно-лучевая литография. Эти методы позволяют создавать сложные рисунки и структуры на поверхности зеркала, что важно для создания многослойных диэлектрических зеркал с заданными отражательными характеристиками. По сути, это как печать сложной схемы, только на микроскопическом уровне.

Например, для создания диэлектрического зеркала с очень высоким коэффициентом отражения в определенном диапазоне длин волн мы используем комбинацию магнетронного распыления и фотолитографии. Сначала наносится базовый слой диэлектрика, затем с помощью фотолитографии создается рисунок, определяющий толщину и состав слоев. После этого выполняется магнетронное распыление для нанесения оставшихся слоев. Это довольно трудоемкий процесс, но он позволяет добиться требуемых характеристик.

Применение: куда они нужны?

Области применения диэлектрических зеркал очень широки. В основном, они используются там, где требуется высокая отражательная способность в определенном диапазоне длин волн, высокая стабильность и точность отражения. Например, в лазерной технике они используются для формирования и направления лазерного луча, в оптических сенсорах – для усиления сигнала, в телескопах – для увеличения эффективности сбора света, и, конечно, в системах машинного зрения.

Недавно мы участвовали в проекте по разработке системы оптического сканирования для контроля качества микросхем. В этой системе диэлектрические зеркала использовались для направления лазерного луча на поверхность микросхемы и сбора отраженного сигнала. Использование диэлектрических зеркал позволило значительно повысить чувствительность системы и улучшить качество изображения.

В оборонной промышленности они активно используются в системах радиолокации, где требуется высокая точность отражения радиоволн. В медицине диэлектрические зеркала применяются в оптических микроскопах и лазерных хирургических аппаратах. В биометрии – для создания систем распознавания лиц на основе анализа микроструктур кожи.

Проблемы и вызовы

Несмотря на все преимущества, диэлектрические зеркала не лишены недостатков. Одно из главных – это стоимость. Изготовление диэлектрических зеркал, особенно с использованием сложных технологий, может быть достаточно дорогим. Также, при длительной эксплуатации, диэлектрические слои могут подвергаться деградации, что приводит к снижению коэффициента отражения. Иногда возникает проблема загрязнения поверхности зеркала, что также влияет на его оптические характеристики.

В нашей практике, одна из наиболее частых проблем – это адгезия диэлектрических слоев к подложке. Если слои плохо адгезируются, то они могут отслаиваться при механических воздействиях или при изменении температуры, что приводит к ухудшению характеристик зеркала. Для решения этой проблемы мы используем специальные адгезионные покрытия и методы нанесения.

И еще один момент: в некоторых приложениях требуется создать зеркала с очень высокой отражательной способностью в очень узком диапазоне длин волн. Это требует использования сложных многослойных конструкций и точного контроля над толщиной и составом каждого слоя. Это достаточно сложная задача, но она решаема при наличии необходимого оборудования и опыта.

Заключение

Оптические диэлектрические зеркала – это мощный инструмент, который может решить многие оптические задачи. Однако, для того чтобы использовать их эффективно, необходимо хорошо понимать их принципы работы, знать свойства различных материалов и владеть технологиями изготовления. И, конечно, нужно учитывать особенности конкретного приложения.

В заключение, хочу сказать, что область диэлектрических зеркал постоянно развивается, появляются новые материалы и технологии. Надеюсь, эта небольшая заметка поможет вам лучше понять эту технологию и принять правильное решение при выборе оптических компонентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

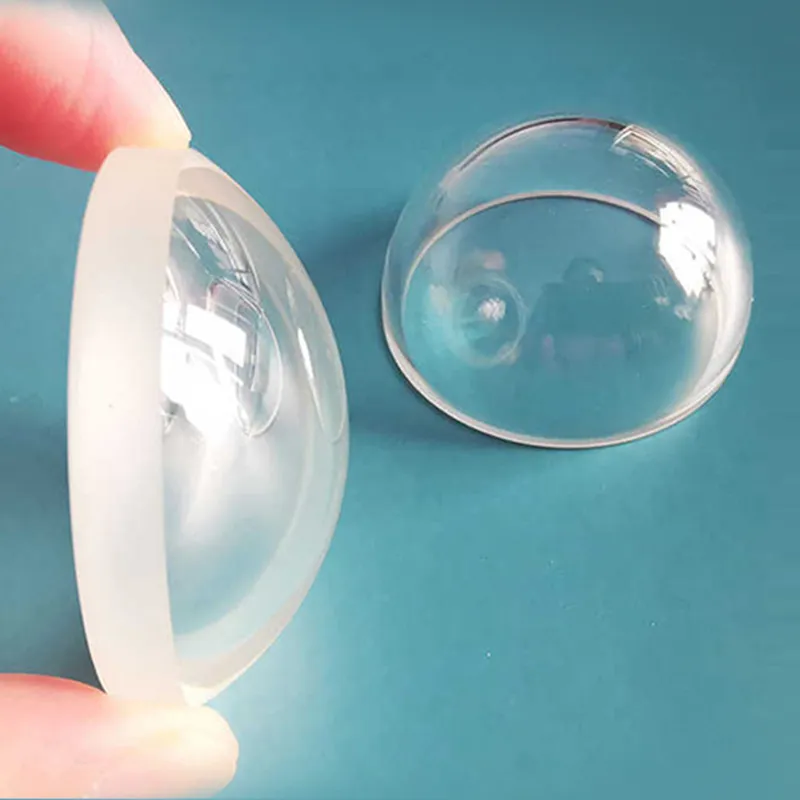

Оптические купола LiF

Оптические купола LiF -

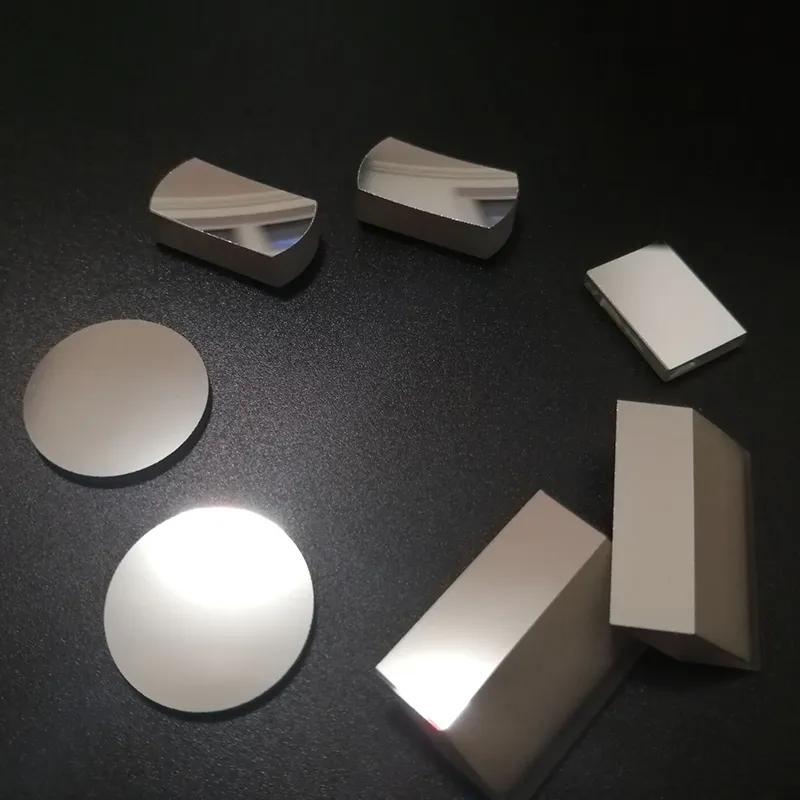

Оптические холодные зеркала

Оптические холодные зеркала -

Окна ZnS

Окна ZnS -

Оптические купола из УФ-плавленого кварца

Оптические купола из УФ-плавленого кварца -

Инфракрасные германиевые линзы

Инфракрасные германиевые линзы -

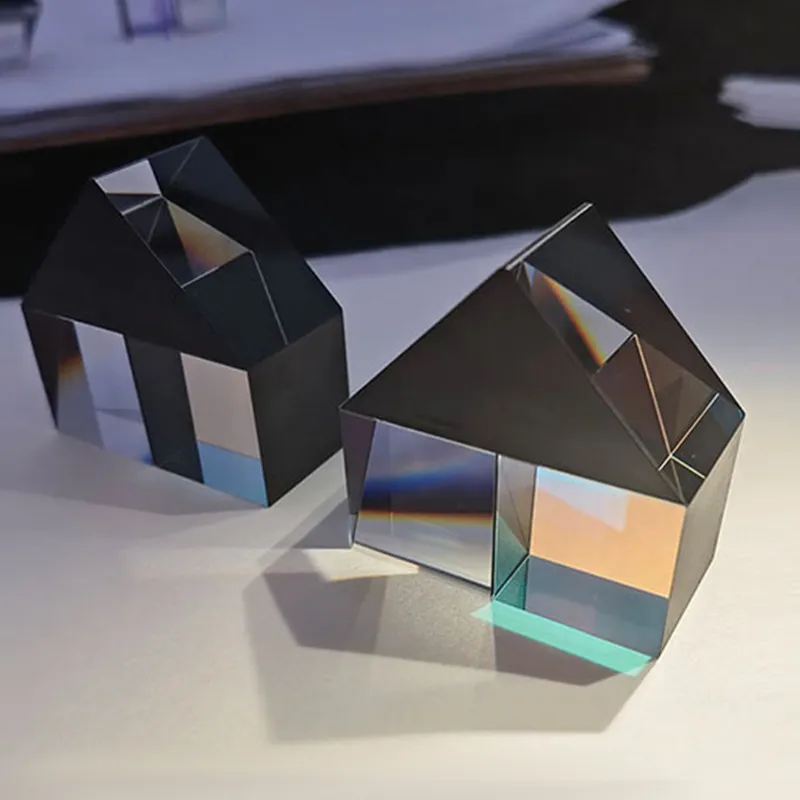

Ромбовидные призмы из оптического стекла K8

Ромбовидные призмы из оптического стекла K8 -

Оптические Просветляющее покрытие

Оптические Просветляющее покрытие -

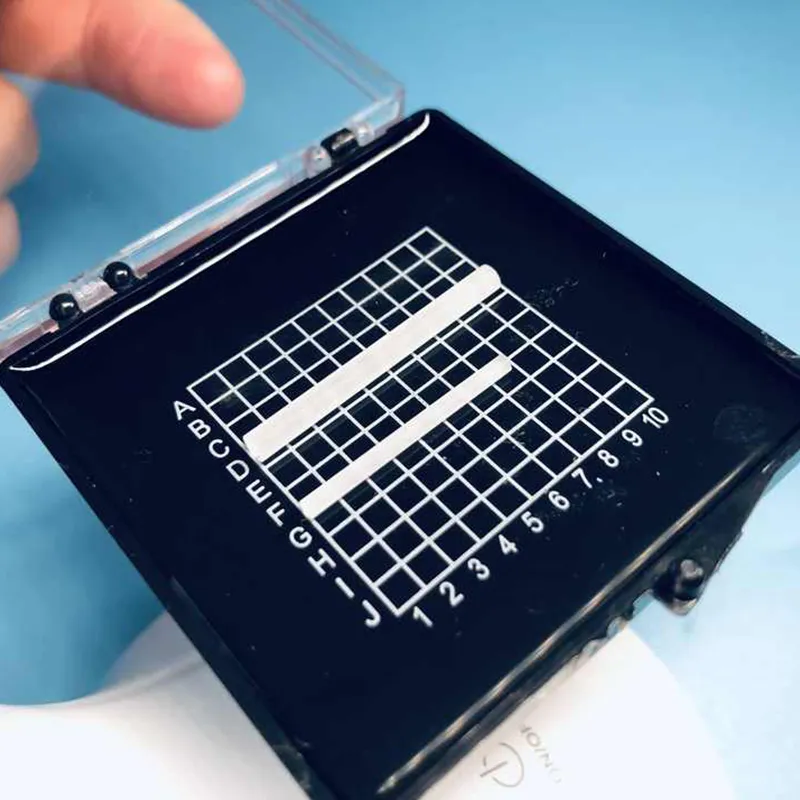

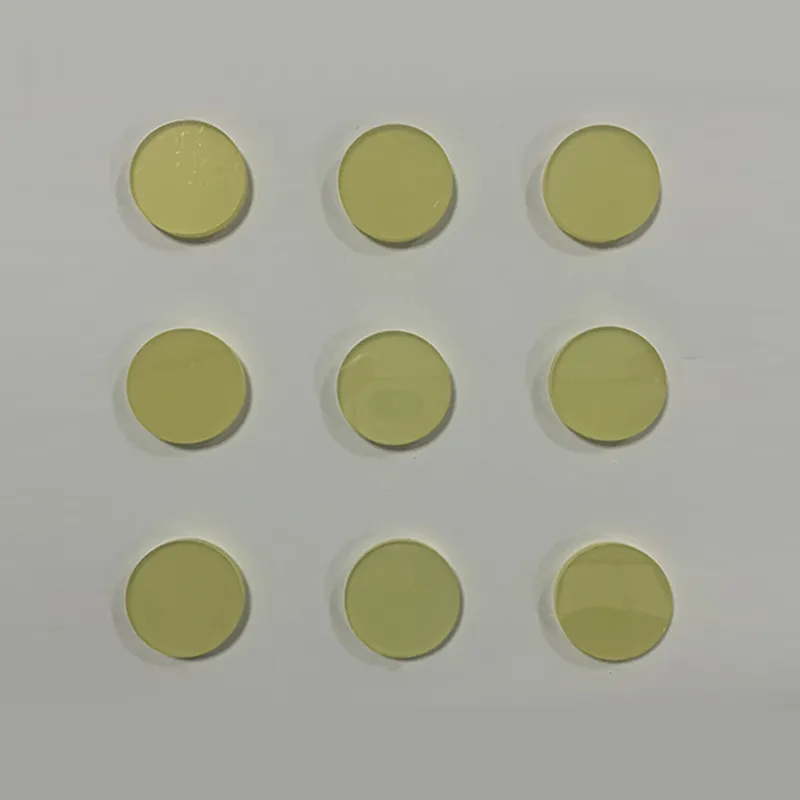

Фильтр для микропланшетного фотометра

Фильтр для микропланшетного фотометра -

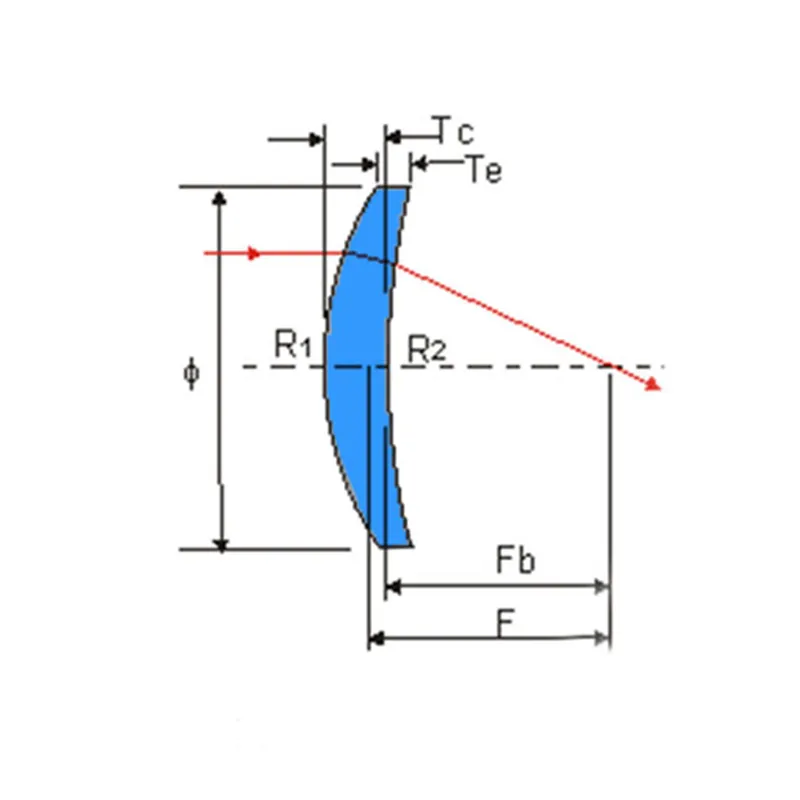

Положительные менисковые линзы

Положительные менисковые линзы -

Тройные линзы из плавленого кварца CaF2

Тройные линзы из плавленого кварца CaF2 -

Окна из плавленого кварца с отверстием

Окна из плавленого кварца с отверстием -

K8 призмы Порро из оптического стекла

K8 призмы Порро из оптического стекла

Связанный поиск

Связанный поиск- Инфракрасный оптический компонент из фторида магния

- Оптический элемент из монокристаллического кремния

- Оптические кремниевые заготовки

- Фильтры для CCD-системы цифровой гель-визуализации

- Ик линзы завод

- Оптическое цветное стеклянное фильтр -красное стекло HB3 HB6

- Оптические клиновидные призмы

- Узкополосные режекторные светофильтры

- K8 оптические линзы завод

- Стеклянные линзаы из ZnS