Оптические двухвогнутые линзы производитель

Когда ищешь производителя двухвогнутых линз, часто сталкиваешься с тем, что многие путают их просто с рассеивающими — но тут важны радиусы кривизны, толщина по краю, контроль сферической аберрации. В ООО Чанчунь Ютай Оптика мы через это прошли: сначала думали, что достаточно стандартного оборудования, а оказалось, для стабильного качества нужны отдельные линии под каждый тип линз.

Технологические сложности при производстве двухвогнутых линз

Помню, как в 2019 году мы получили заказ на партию линз с радиусами -75/-150 мм — клиент жаловался, что у предыдущего поставщика изображение 'плыло' по краям. Разобрались: проблема была в несоблюдении допуска по толщине у центрального ребра — всего 0,05 мм отклонение, а уже влияет на дисторсию. Пришлось пересматривать всю технологию шлифовки.

Сейчас на https://www.yt-optics.ru мы указываем не просто 'двухвогнутые линзы', а сразу параметры контроля — например, для УФ-диапазона добавляем проверку на однородность материала. Многие производители экономят на этом этапе, а потом удивляются, почему лазерные системы теряют точность фокусировки.

Как-то раз пришлось браковать целую партию из-за микротрещин после покрытия — антибликовое напыление не подошло к материалу К8. Теперь всегда тестируем совместимость покрытий с конкретными марками стекла, особенно для медицинских эндоскопов.

Специфика контроля качества в серийном производстве

В автоматизации есть подводные камни: роботизированные линии хорошо справляются со стандартными линзами, но для несимметричных двухвогнутых конфигураций приходится держать отдельный участок ручной доводки. Особенно для задач биометрической идентификации, где даже минимальная асимметрия искажает сканирование радужки.

Мы в Ютай Оптике разработали свою методику контроля на интерферометре — не по ГОСТу, а практическую, где учитываем температурное расширение при работе в лазерных системах. Клиенты из оборонной отрасли это оценили: у них оборудование работает в диапазоне от -40 до +60.

Заметил интересное: когда делаешь линзы для потребительской электроники, там главное — скорость производства, а для научных приборов допуски в 3 раза строже. Приходится буквально перестраивать логистику внутри цеха между заказами.

Ошибки при выборе материала

Раньше думал, что БК7 — универсальный вариант, пока не столкнулся с хроматическими аберрациями в синем спектре. Теперь для УФ-применений используем синтетический плавленый кварц, хоть он и дороже на 30%.

Как-то пришлось экстренно менять поставщика стекла — партия К8 оказалась с неоднородным коэффициентом преломления. Хорошо, что успели до отправки в систему наведения для телеметрии.

Практические кейсы из работы с клиентами

В 2021 году помогали модернизировать оптику для сканеров отпечатков — оказалось, что двухвогнутые линзы в их конструкции создавали паразитные блики. Решили нестандартным полировкой торцов под углом 45 градусов, хотя это увеличило стоимость обработки на 15%.

Для лазерной резки металлов часто требуются линзы с разными радиусами кривизны поверхностей — чтобы компенсировать тепловую деформацию. Мы такие делаем с дополнительным просветлением на 1064 нм, но многие конкуренты экономят на этом этапе.

Самый сложный заказ был от медицинской компании — нужны были стерилизуемые линзы для эндоскопов с ультразвуковой очисткой. Пришлось разрабатывать специальное крепление, чтобы избежать напряжений в стекле при многократной стерилизации.

Эволюция оборудования и методов обработки

За 10 лет сменили три поколения станков для шлифовки — современные ЧПУ позволяют выдерживать радиус с точностью до 0,001 мм, но для двухвогнутых линз все равно нужен последующий ручной контроль. Автоматика не всегда 'видит' микросколы на ребре.

Сейчас внедряем ионно-лучевую полировку для особо точных линз — технология дорогая, но для космической отрасли незаменима. Правда, для серийного производства пока нерентабельна.

Интересный момент: при переходе на полимеры для бюджетной электроники обнаружили, что традиционные методы центровки не работают — материал слишком гибкий. Пришлось разрабатывать вакуумные держатели с подогревом.

Нюансы просветляющих покрытий

Для двухвогнутых линз с большим углом расхождения важно наносить покрытие равномерно по всей поверхности — обычные магнетронные распылители не подходят. Используем плазменное напыление с постоянным контролем толщины.

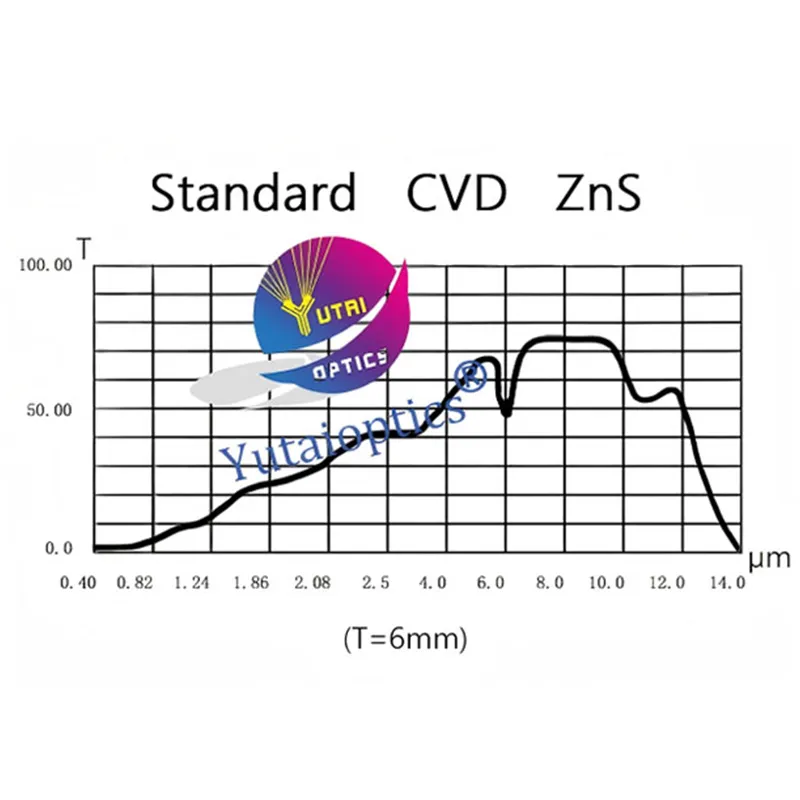

Как-то потеряли партию для тепловизоров из-за неправильного подбора покрытия — оно отражало в ИК-диапазоне. Теперь всегда запрашиваем у клиентов рабочий спектральный диапазон.

Взаимосвязь геометрии и функциональности

Часто клиенты просят 'как в каталоге', но на практике оказывается, что для их применения нужна модификация — например, скос на ребре для установки в держатель. Мы в Ютай Оптике всегда уточняем условия монтажа.

Для систем автоматизации важна не только оптика, но и совместимость с креплениями — бывает, идеальная линза не становится в посадочное место из-за миллиметрового выступа. Пришлось создать библиотеку 3D-моделей для проверки совместимости.

Самый неочевидный момент — влияние температуры на оптические характеристики. Для наружных камер видеонаблюдения двухвогнутые линзы проектируем с учетом теплового расширения алюминиевых корпусов.

Перспективы и текущие вызовы

Сейчас вижу тенденцию к комбинированию линз — двухвогнутые часто используются в паре с асферическими для коррекции аберраций. Но это требует юстировки с точностью до микрона.

Материаловедение не стоит на месте — пробуем оптические керамики для экстремальных условий, но пока дорого для серийного производства. Хотя для оборонки уже делаем опытные образцы.

Главная головная боль — калибровка оборудования. Каждые 3 месяца приходится приглашать специалистов из Германии для поверки интерферометров — своих кадров не хватает.

Если резюмировать — производство двухвогнутых линз это не просто 'шлифовка двух вогнутых поверхностей', а комплекс технологических решений, где важны мелочи: от выбора стекломассы до условий хранения готовой продукции. В ООО Чанчунь Ютай Оптика мы прошли путь от простых линз для проекторов до сложных систем для биометрии и лазерных технологий — и продолжаем учиться на каждом новом заказе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

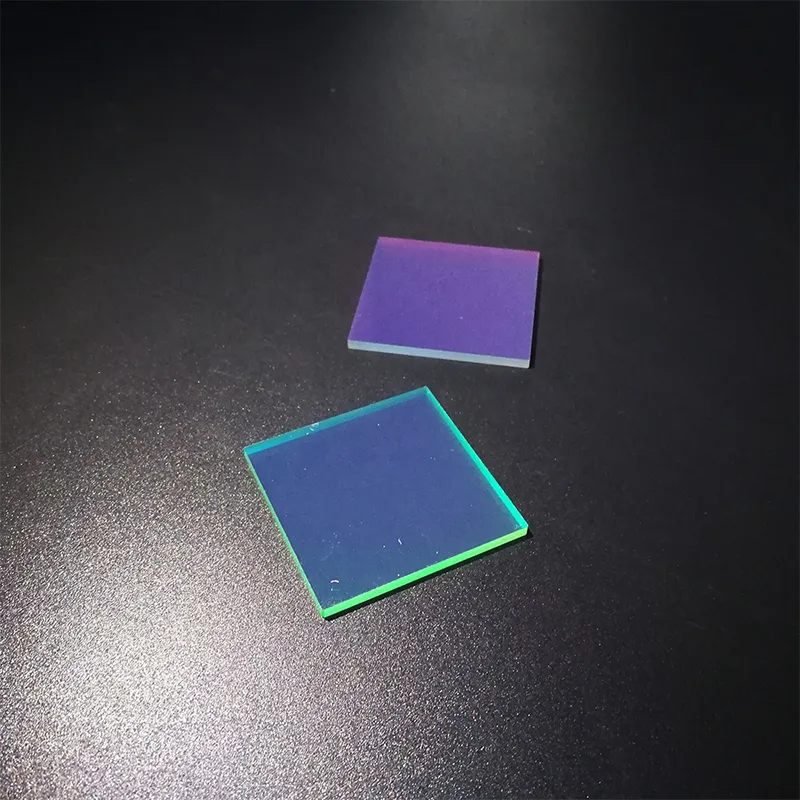

Фильтры нейтральной плотности (ND) VIS

Фильтры нейтральной плотности (ND) VIS -

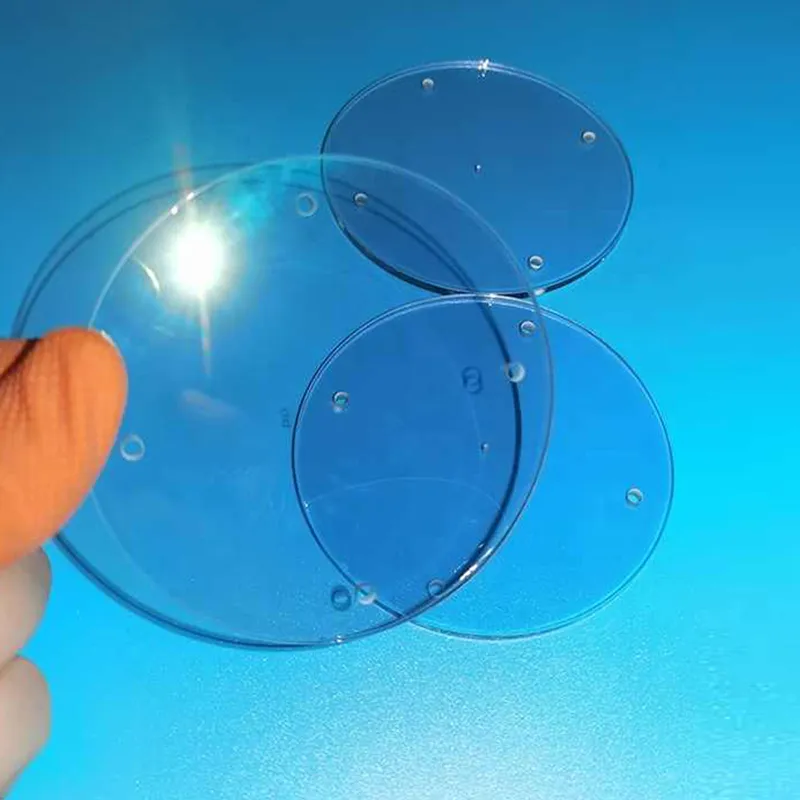

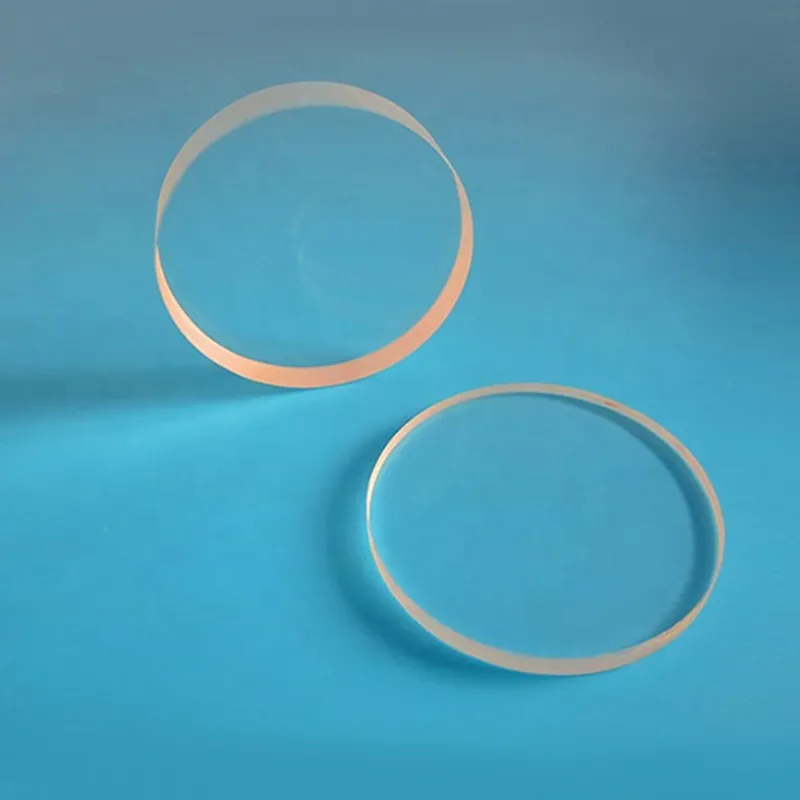

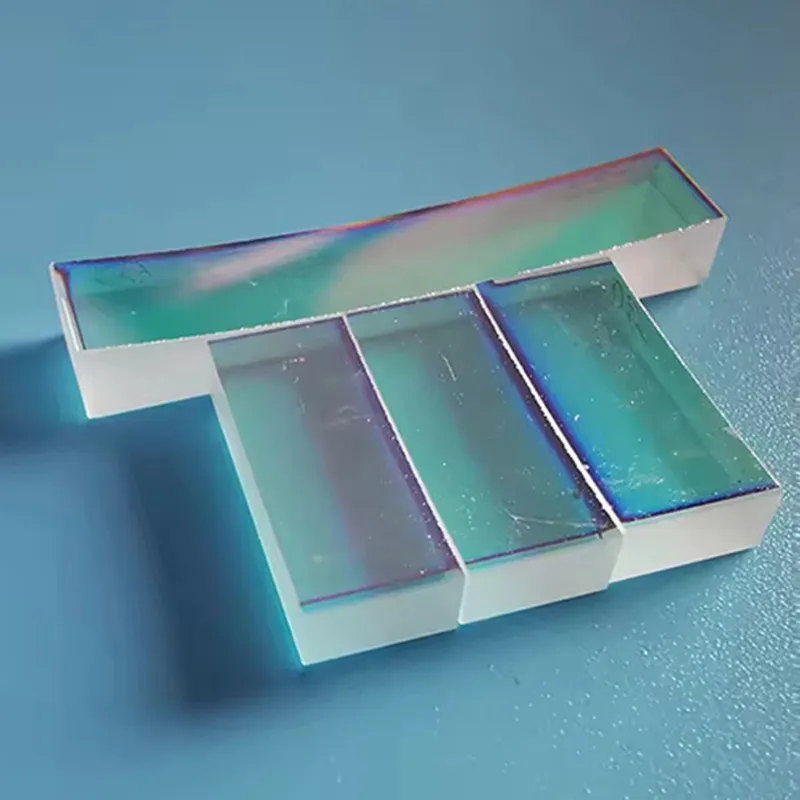

Тонкий лист плавленого кварцевого стекла

Тонкий лист плавленого кварцевого стекла -

ТФ12 (H-ZF13) полусферы

ТФ12 (H-ZF13) полусферы -

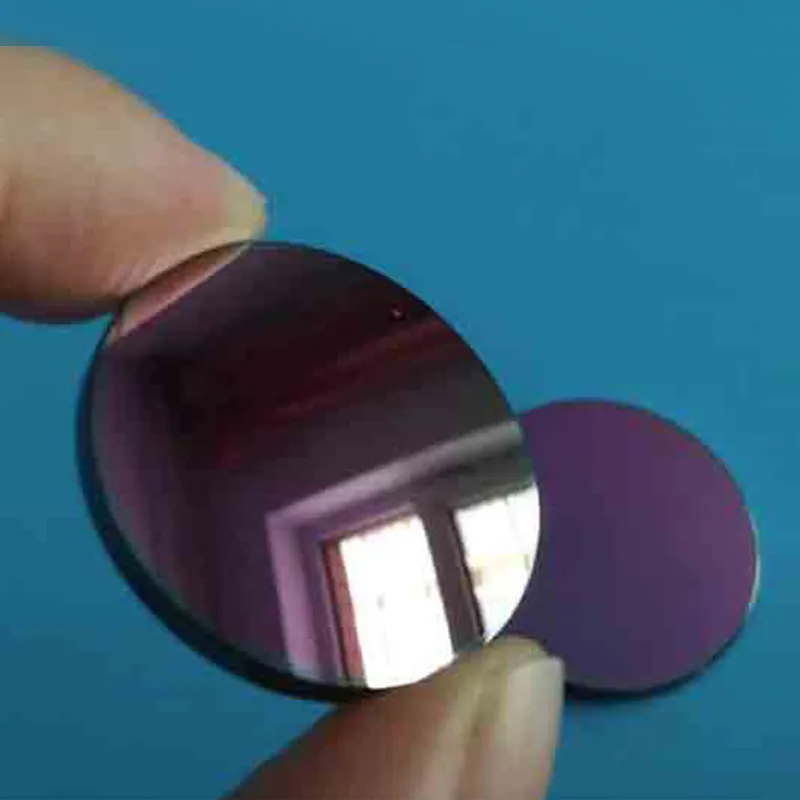

Оптические Режекторные фильтры

Оптические Режекторные фильтры -

Оптические асферические линзы из кремния

Оптические асферические линзы из кремния -

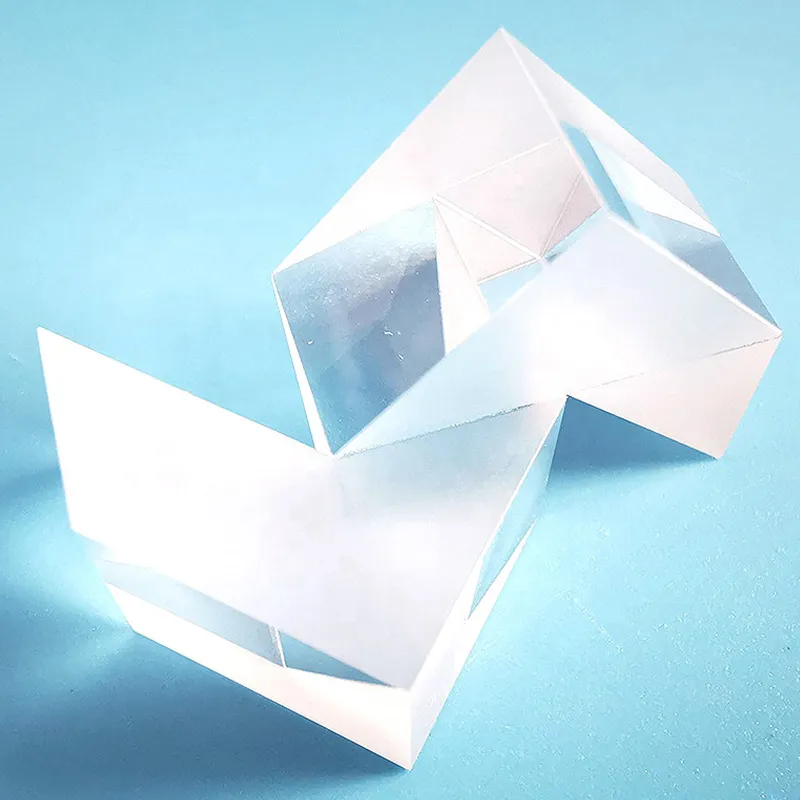

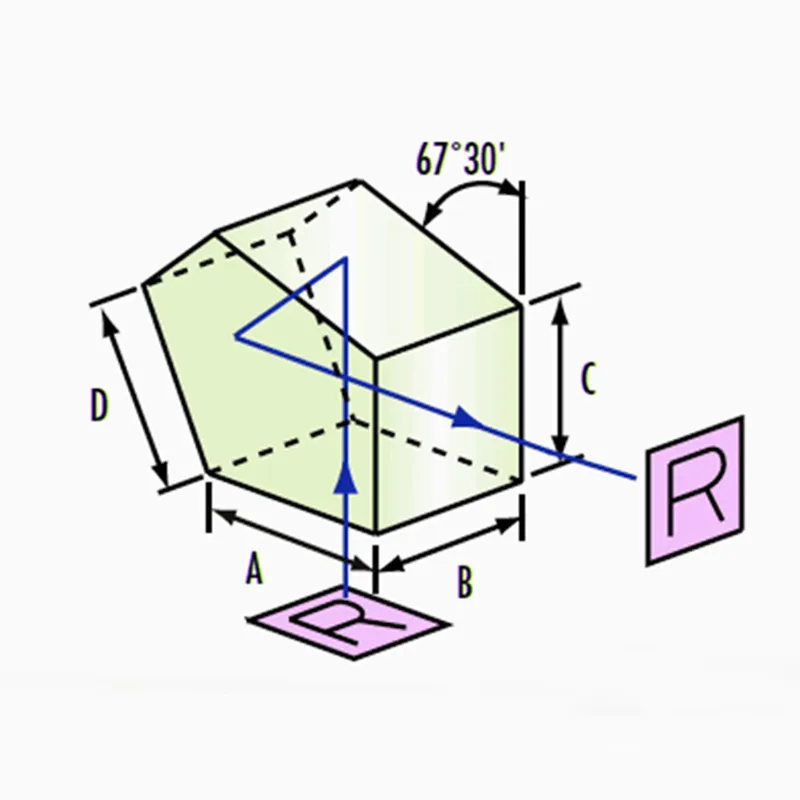

Оптические Призмы Клага

Оптические Призмы Клага -

Многоспектральные оптические купола ZnS

Многоспектральные оптические купола ZnS -

Окна BaF2 ультрафиолетового класса

Окна BaF2 ультрафиолетового класса -

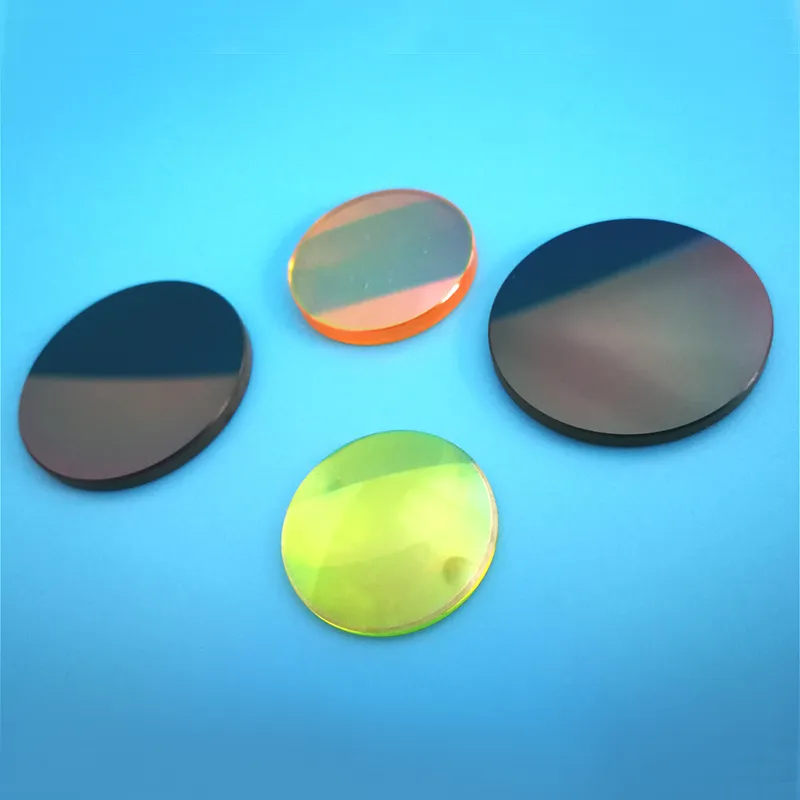

Оптические ИК фильтры

Оптические ИК фильтры -

Цилиндрические вогнутые диэлектрические зеркала

Цилиндрические вогнутые диэлектрические зеркала -

Оптические инфракрасные линзы

Оптические инфракрасные линзы -

УФ пентапризмы из плавленого кварца

УФ пентапризмы из плавленого кварца

Связанный поиск

Связанный поиск- Оптические положительные менисковые линзы поставщик

- Оптические зеркала с золотым покрытием

- Оптические призмы

- Выпукло-вогнутые линзы производитель

- N-sf10 ахроматические линзы производители

- линзы из фторида бария

- инфракрасные линзы на заказ

- Двояковогнутые линзы производитель

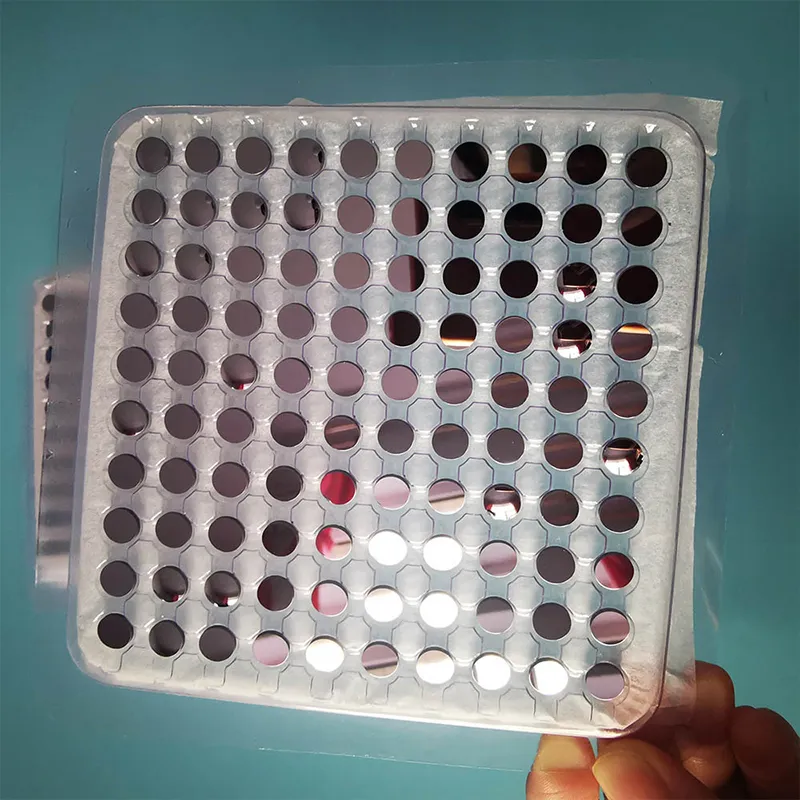

- Светофильтры для микропланшетного фотометра

- Оптические двухвогнутые линзы заводы