Оптические двойные выпуклые линзы производитель

Когда слышишь 'производитель оптических двойных выпуклых линз', многие сразу представляют станки и стекло. Но на деле тут есть нюанс, о котором редко говорят: даже идеально отполированная линза может не пройти приемку из-за внутренних напряжений в материале. Это я на своем опыте узнал, когда мы десять лет назад запускали линию для медицинских эндоскопов.

Технологические тонкости производства

Начну с базового момента: двойные выпуклые линзы кажутся простыми в изготовлении, но их асимметричная геометрия требует особого подхода к центрировке. Мы в ООО Чанчунь Ютай Оптика сначала делали упор на скорость шлифовки, пока не столкнулись с систематической погрешностью в 0.02 мм по краям. Оказалось, проблема была в температурном расширении креплений.

Запомнился случай с партией для лазерных дальномеров - при калибровке выявили астигматизм, хотя компьютерная модель показывала идеальные параметры. Пришлось вручную проверять каждую линзу под голографическим интерферометром. Выяснилось, что виной был неравномерный отжиг стекла К8 от поставщика.

Сейчас мы используем модифицированную методику контроля кривизны поверхностей, которую переняли у немецких коллег, но адаптировали под наши материалы. Например, для ИК-спектра применяем германиевые заготовки с предварительной шлифовкой алмазными головками особой формы.

Материалы и их специфика

Боросиликатное стекло - не панацея, хотя его часто рекомендуют для универсальных решений. В биометрических сканерах, например, требуется сочетание низкой дисперсии и устойчивости к микровибрациям. Для таких задач мы перешли на оптические кристаллы, хотя это удорожает процесс на 30%.

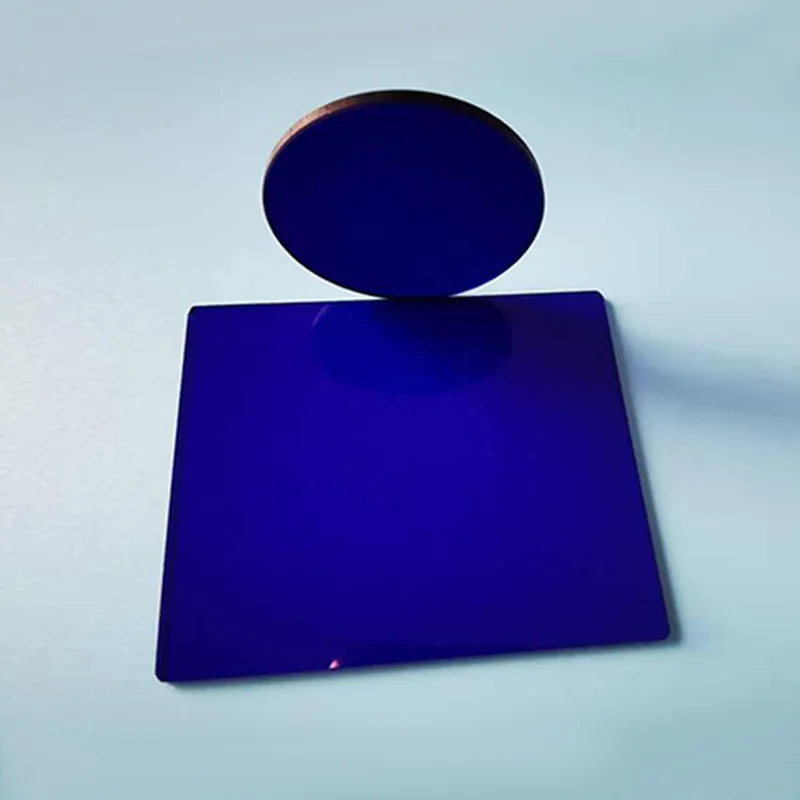

Интересный момент с УФ-фильтрами: когда интегрируешь их в сборку с двойными выпуклыми линзами, возникает проблема с адгезией просветляющего покрытия. Три года назад мы потеряли целую партию для систем видеонаблюдения именно из-за этого. Сейчас используем многослойное напыление с ионной очисткой поверхности.

Для оборонной оптики вообще отдельная история - там требования к однородности материала достигают 10^-6. Мы закупаем стекло у Лыткаринского завода, но каждый слиток проверяем на интерферометре Зейделя. Бывает, отбраковываем до 40% заготовок.

Практические кейсы и решения

В проекте для флуоресцентных микроскопов столкнулись с люминесценцией в зеленом спектре. Оказалось, виноваты примеси церия в стекле. Пришлось вместе с технологами пересматривать весь цикл отжига. Сейчас на сайте yt-optics.ru есть техническая заметка про этот случай, но без подробностей про химический состав.

А вот с цилиндрическими линзами для лазерной резки было проще - там главным оказалось соблюдение чистоты кромок. Мы разработали специальную оснастку для финишной обработки кромок под углом 45 градусов. Это снизило рассеяние на границах на 15%.

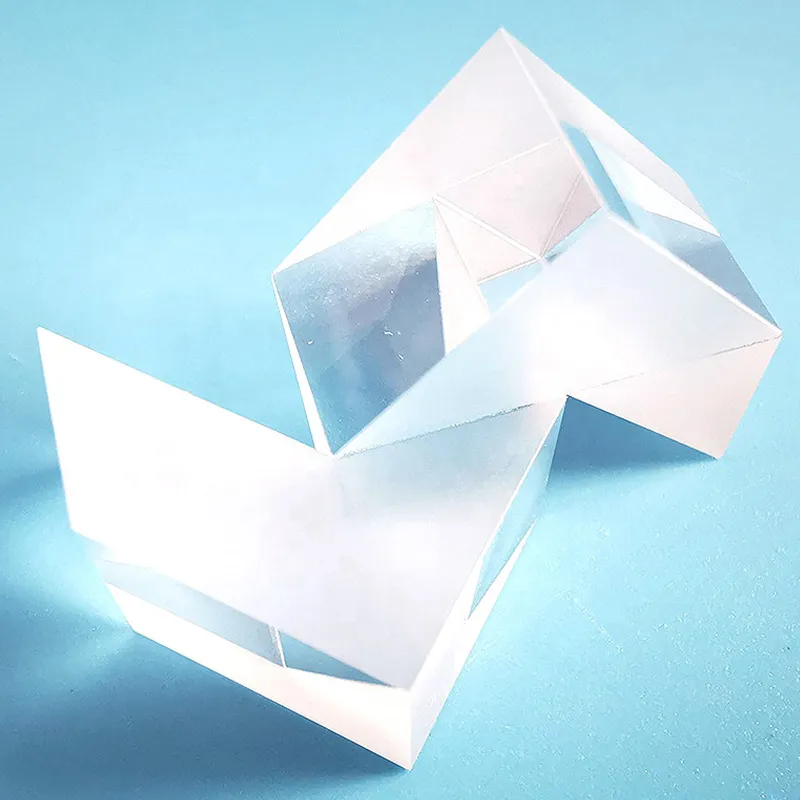

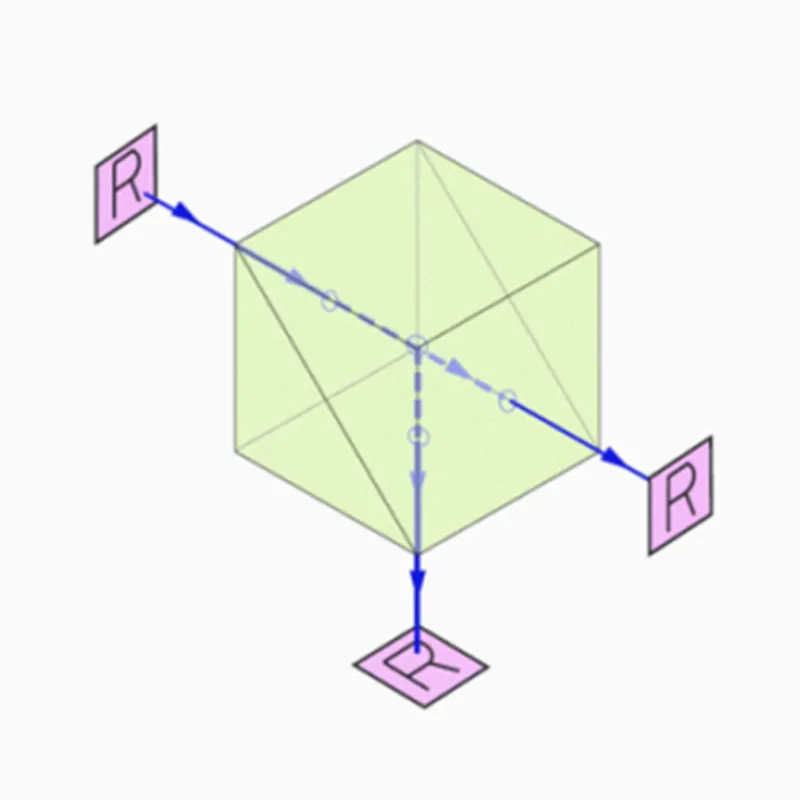

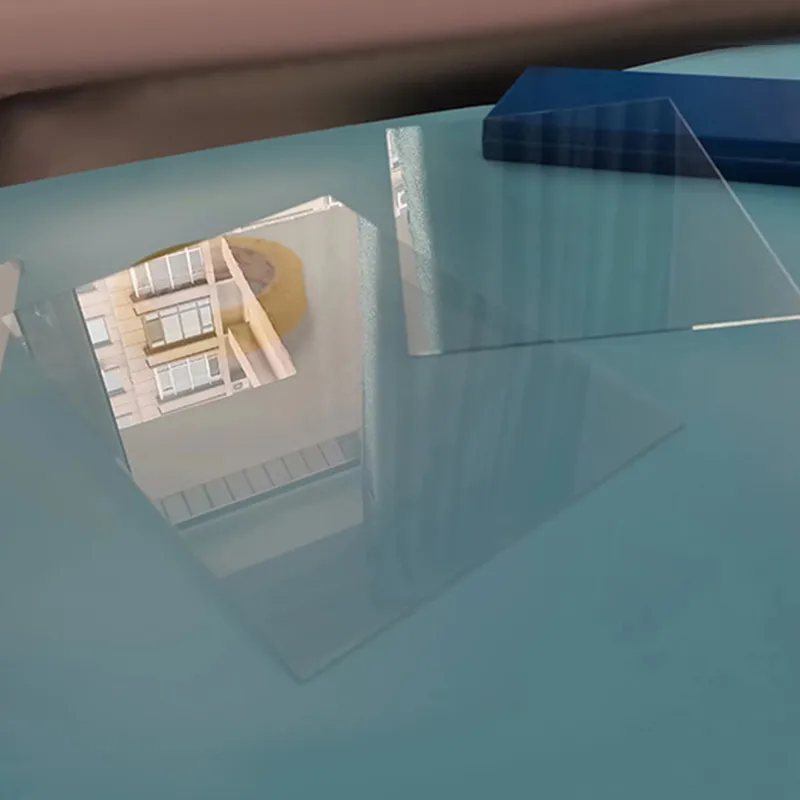

Кстати, про призмы хочу добавить: их часто комбинируют с выпуклыми линзами в спектрометрах. Но если не выдержать допуск по углу склейки, появляются хроматические аберрации. Мы для таких случаев держим отдельный цех с температурной стабилизацией до ±0.1°C.

Контроль качества и измерения

Многие недооценивают важность контроля на этапе черновой заготовки. Мы внедрили систему предварительной сортировки стекла по коэффициенту преломления еще до формовки. Это сэкономило около 200 часов рабочего времени в месяц.

Для особо точных заказов (например, для астрономической оптики) используем метод Шэка-Гартмана, хотя он и дорогой. Но для серийных изделий типа объективов для камер достаточно теста на разрешающую способность с мировой мишенью.

Запомнился инцидент с партией для медицинских томографов - при транспортировке появились микротрещины в местах контакта с упаковкой. Теперь все линзы диаметром свыше 80 мм храним в индивидуальных контейнерах с пенообразным наполнителем.

Перспективы и развитие

Сейчас экспериментируем с асферическими поверхностями на двойных выпуклых линзах для систем ночного видения. Пока получается дороговато, но уже есть прогресс в уменьшении сферической аберрации на 40% по сравнению с классической геометрией.

В планах - автоматизация измерения однородности стекла в реальном времени. Сейчас отбор проб занимает до 3 часов на партию. Если удастся внедрить лазерную диагностику прямо на линии, сможем сократить этот процесс до 20 минут.

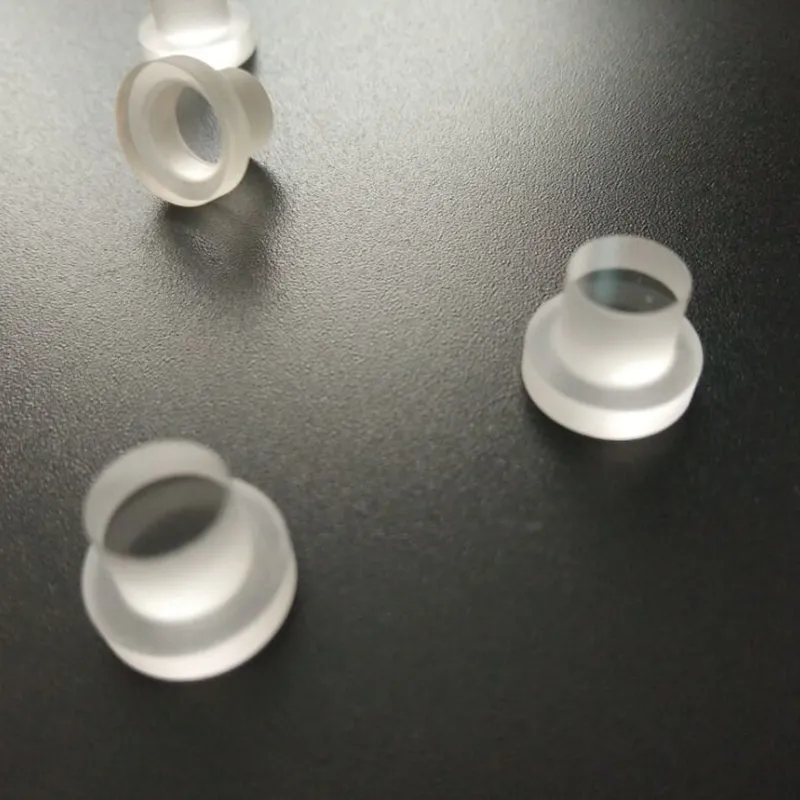

Для потребительской электроники вижу тенденцию к миниатюризации - уже требуют линзы диаметром 1.5 мм с радиусом кривизны 0.8 мм. Такие параметры сложно обеспечить без перехода на ультразвуковую полировку, которую мы пока осваиваем.

Работа с заказчиками

Часто клиенты приходят с готовыми чертежами, где указаны нереальные допуски. Приходится объяснять, что для линзы диаметром 50 мм погрешность в 0.1 мкм физически недостижима в серийном производстве. Лучше сразу предлагать альтернативные варианты с реальными параметрами.

Для проектов в области биометрической идентификации обычно требуем предоставить тестовые образцы для предварительных испытаний. Как-то раз сэкономили заказчику полгода времени, обнаружив несовместимость его ПО с оптическими характеристиками нашей продукции.

Сейчас через сайт yt-optics.ru поступает много запросов на нестандартные решения. Например, недавно делали линзы с комбинированным покрытием для одновременной работы в видимом и ИК-диапазоне. Пришлось модифицировать вакуумную установку, но результат того стоил.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

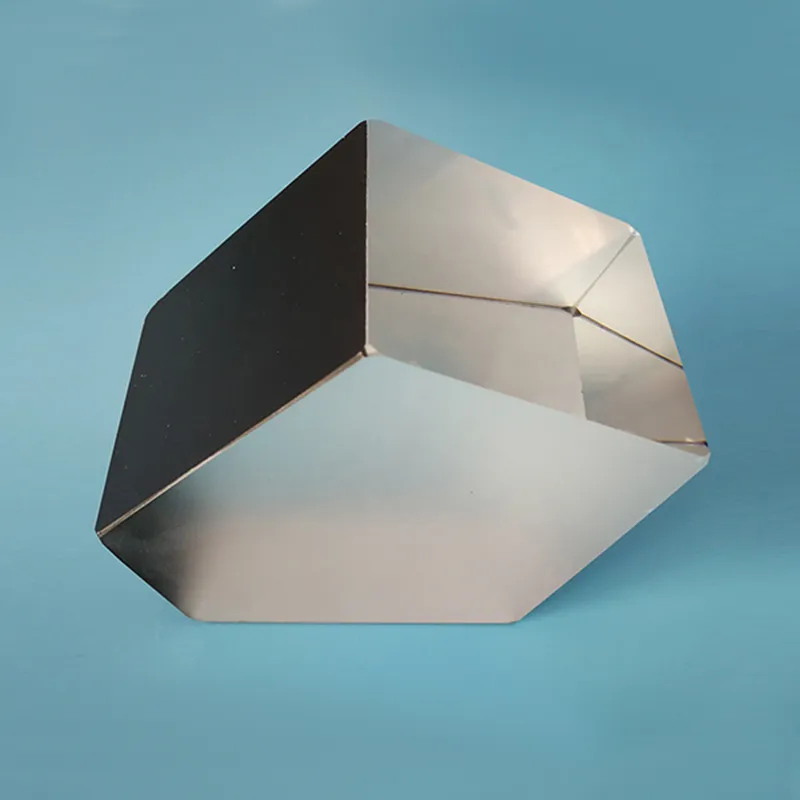

Инфракрасная прямоугольные призмы

Инфракрасная прямоугольные призмы -

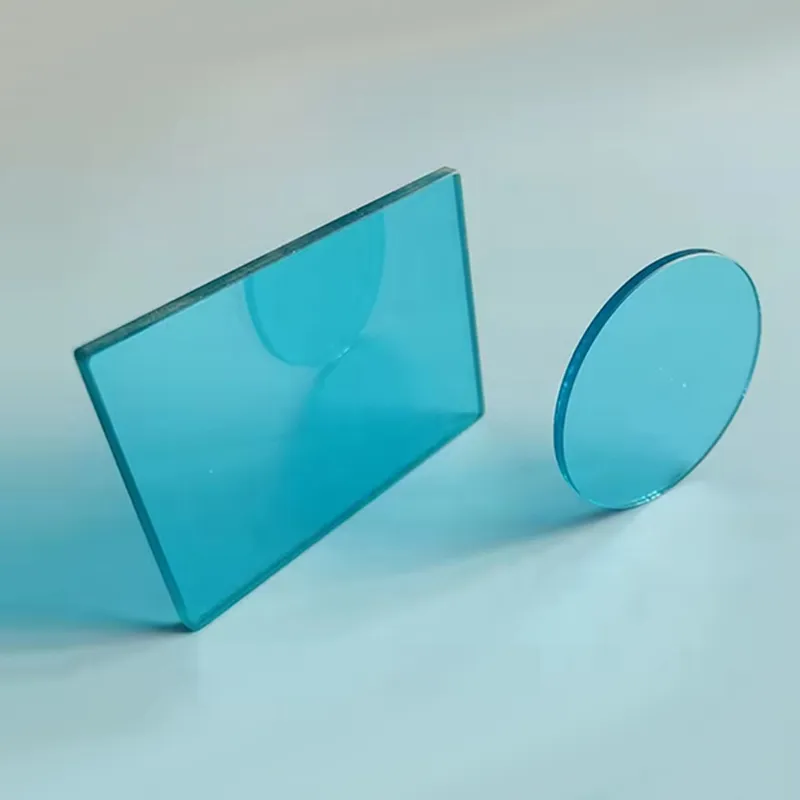

Многоспектральние окна ZnS

Многоспектральние окна ZnS -

Цилиндрические линзы из УФ-плавленого кварца

Цилиндрические линзы из УФ-плавленого кварца -

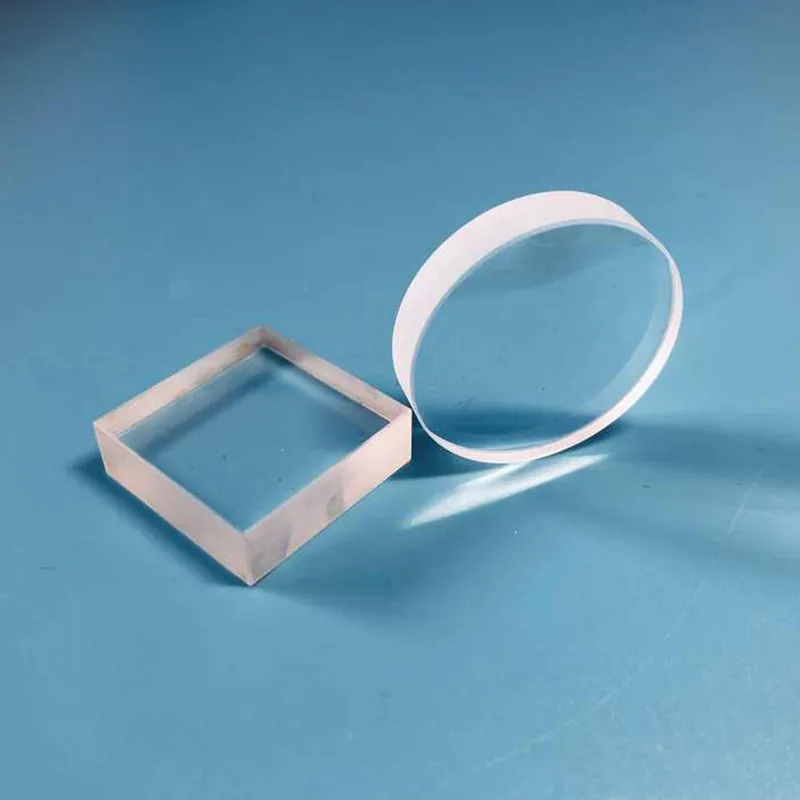

Ступенчатое стеклянные окна

Ступенчатое стеклянные окна -

Кремниевые заготовки

Кремниевые заготовки -

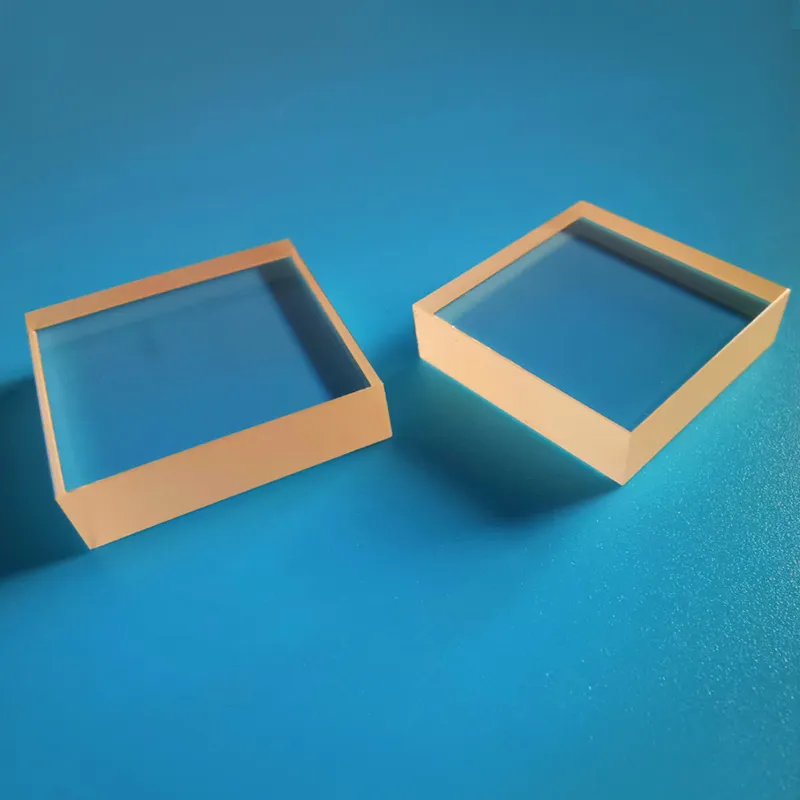

1064нм YAG лазер K8 окна

1064нм YAG лазер K8 окна -

Оптические Окна из плавленого кварца

Оптические Окна из плавленого кварца -

Оптические Широкополосное просветляющее покрытие

Оптические Широкополосное просветляющее покрытие -

Окна из плавленого кварца с отверстием

Окна из плавленого кварца с отверстием -

Прямоугольные окна из плавленого кварца с круглыми углами

Прямоугольные окна из плавленого кварца с круглыми углами -

Стекло с повышенной цветовой температурой SSB40 SSB130 SSB145 SSB165 SSB200

Стекло с повышенной цветовой температурой SSB40 SSB130 SSB145 SSB165 SSB200 -

Оптические асферические линзы из кремния

Оптические асферические линзы из кремния

Связанный поиск

Связанный поиск- Ультрафиолетовое стекло ZWB1 ZWB2 ZWB3

- Tф10 ахроматические линзы поставщики

- Tф10 ахроматические линзы производитель

- Оптические зеркала с VIS улучшенным алюминиевым покрытием

- PIR линзы Френеля

- Оптические сферические линзы на заказ

- Оптические стеклянные горячие и холодные зеркала

- Полусферические линзы из сапфира

- Оптические ретрорефлекторы из плавленого кварца

- Светофильтры ближнего ИК-диапазона с узкой