Оптические двойные выпуклые линзы завод

Когда слышишь 'оптические двойные выпуклые линзы завод', первое, что приходит в голову — это конвейер с идеальными стеклами. Но на деле даже у ООО Чанчунь Ютай Оптика бывают партии, где кривизна поверхности 'плывет' на пару микрон. И это не брак, а особенность массового производства.

Что скрывается за термином 'двойные выпуклые'

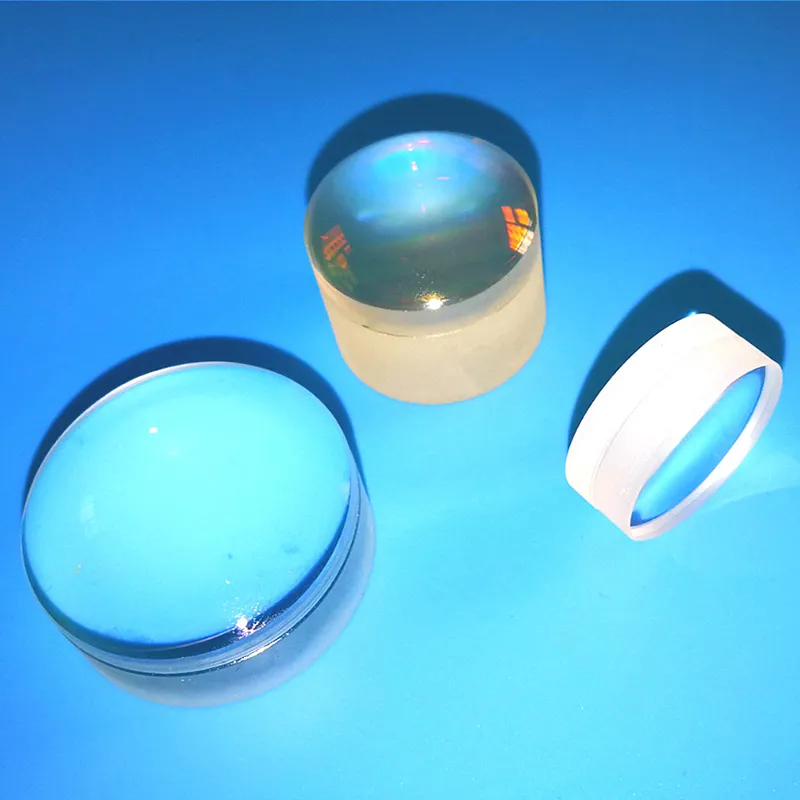

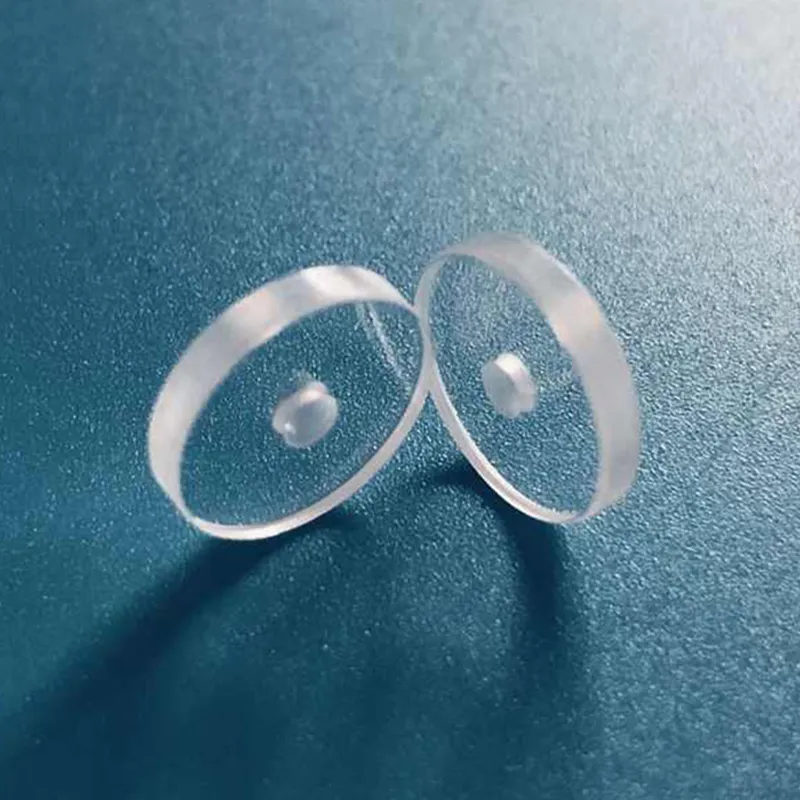

Многие думают, что двойная выпуклость — это просто симметричная линза. На практике даже в оптических двойных выпуклых линзах радиусы кривизны могут отличаться. Мы в Ютай Optics долго экспериментировали с комбинацией R1=120мм и R2=80мм для лазерных систем — оказалось, что для импульсных лазеров такой дисбаланс дает меньшие хроматические аберрации.

Замеры на интерферометре Zygo показывают, что идеальная симметрия не всегда нужна. Как-то раз для медицинского эндоскопа пришлось делать линзу с разной кривизной поверхностей — заказчик сначала возмущался, а потом признал, что именно такая геометрия дала нужное поле зрения.

Кстати, контроль кривизны — это не только автоматика. Старший техник Сергей на глаз определяет отклонения в 2-3 микрона по картине Ньютона. Такой навык годами отрабатывается.

Сырье и его подводные камни

Берем стекло К8 — казалось бы, стандартный материал. Но если партия отожжена неправильно, после шлифовки появляются микротрещины. Как-то потеряли 200 заготовок из-за перепада температур в печи — пришлось менять весь цикл отжига.

С BK7 еще интереснее. Для УФ-диапазона нужна высокая однородность, а в некоторых партиях встречаются свили. Проверяем на коллиматоре — если изображение 'плывет', бракуем всю партию. Дорого, но дешевле, чем потом разбираться с рекламациями.

Полимерные линзы — отдельная история. Пытались делать из PMMA для бюджетных проекторов, но стабильность геометрии оставляла желать лучшего. Отказались, сосредоточились на стекле.

Технологические нюансы шлифовки

Центровка заготовки — это 70% успеха. Если смещение больше 0.1мм, после полировки получаем клин. Используем цанговые патроны с пневмоприводом, но и они иногда 'сбрасывают' настройки. Раз в месяц перепроверяем всю оснастку.

Алмазные круги для грубой шлифовки быстро засаливаются. Пришлось разработать систему промывки с добавлением поверхностно-активных веществ. Увеличило ресурс инструмента на 40%, но добавило этап очистки заготовок от моющего средства.

Финишная полировка на смоляных подложках — здесь многое зависит от температуры в цехе. Летом, когда поднимается выше 26°C, смола становится слишком мягкой. Пришлось устанавливать локальные системы охлаждения на полировальные станки.

Контроль качества: между теорией и практикой

Интерферометр — вещь точная, но капризная. Вибрации от компрессора в соседнем цехе давали погрешность в λ/8. Пришлось делать виброизолирующий фундамент. Зато теперь можем измерять волновой фронт с точностью до λ/20.

Простой тест на просвет — если видишь желтоватый оттенок, значит в стекле примеси железа. Для видимого диапазона не критично, а для УФ-применений — брак. Хотя один раз такая партия ушла в биометрические сканеры — и ничего, работают до сих пор.

Контроль чистоты поверхности — вот где больше всего брака. Пылинка в 5 микрон на поверхности линзы для лазерной резки может вызвать пробой. Используем ламинарные потоки в зоне сборки, но полностью проблему не решили.

Применение в реальных проектах

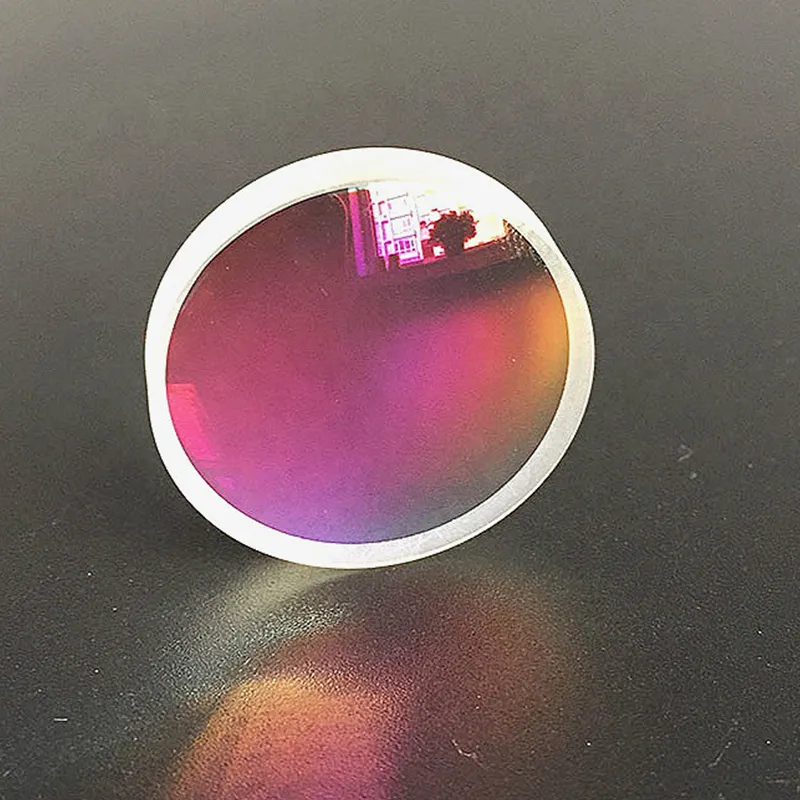

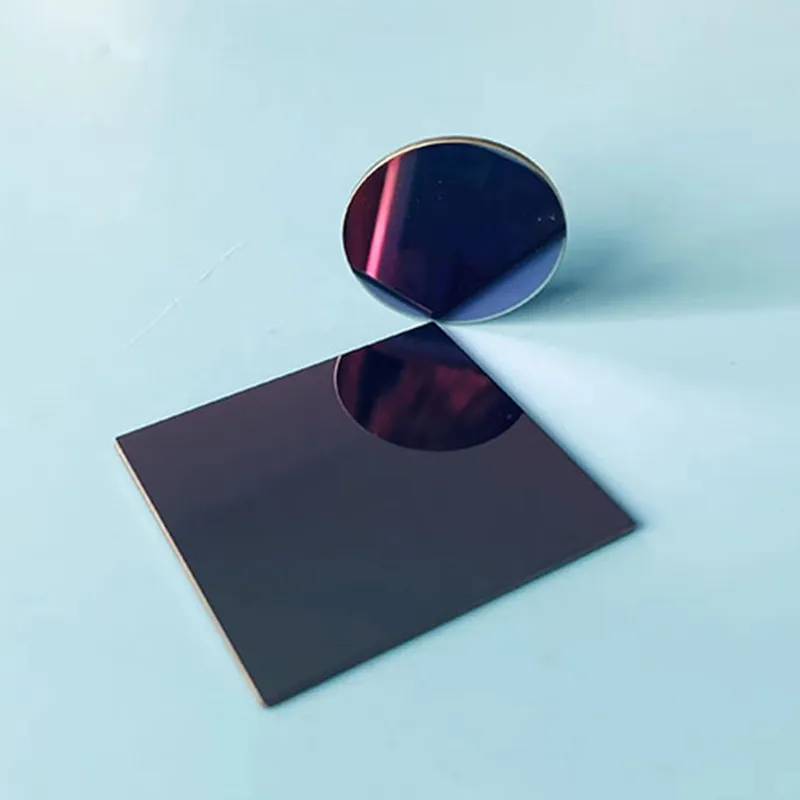

Для системы биометрической идентификации делали линзы диаметром 8мм с просветляющим покрытием. Заказчик требовал пропускание >99.5% в диапазоне 800-900нм. Дали им пробную партию с магнетронным напылением — вернулись с претензией по адгезии покрытия. Пришлось менять технологию подготовки поверхности.

В проекте для оборонки столкнулись с требованием по стойкости к термоудару. Линзы должны выдерживать переход от -60°C до +80°C за минуту. Первые образцы трескались по кромке. Помогло скругление края радиусом 0.2мм — простое решение, которое не пришло сразу в голову.

Сейчас на https://www.yt-optics.ru можно увидеть наши стандартные позиции, но самые интересные заказы — всегда индивидуальные. Как те линзы для лазерной сварки, где пришлось комбинировать выпуклую и асферическую поверхности в одной детали.

Ошибки, которые учат

Пытались автоматизировать контроль центровки с помощью камеры — вышло дорого и ненадежно. Вернулись к механическим индикаторам. Иногда старые методы работают лучше.

Однажды поспешили с отгрузкой большой партии для потребительской электроники — не досушили клей в оправах. Через месяц пришла рекламация: линзы отслаиваются. Теперь выдерживаем 24 часа при 60°C независимо от срочности заказа.

Самая обидная ошибка — когда идеально изготовленная линза бракуется из-за царапины от пинцета на этапе упаковки. Пришлось обучать операторов работать в антистатических перчатках и использовать нейлоновые пинцеты.

Перспективы и ограничения

Сейчас все чаще запрашивают асферические линзы, но классические двойные выпуклые линзы никуда не денутся. Они проще в изготовлении, дешевле и для многих применений их возможностей хватает с запасом.

Пытаемся внедрить ионно-лучевую полировку для особо ответственных применений. Пока дорого, но для космической оптики уже делаем пробные образцы. Результаты обнадеживают — шероховатость поверхности до 0.2нм.

Основная проблема рынка — дешевые китайские аналоги. Но когда клиенту нужна стабильность параметров от партии к партии, он возвращается к нам. Как тот немецкий заказчик, который трижды пробовал сменить поставщика, но в итоге вернулся к ООО Чанчунь Ютай Оптика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

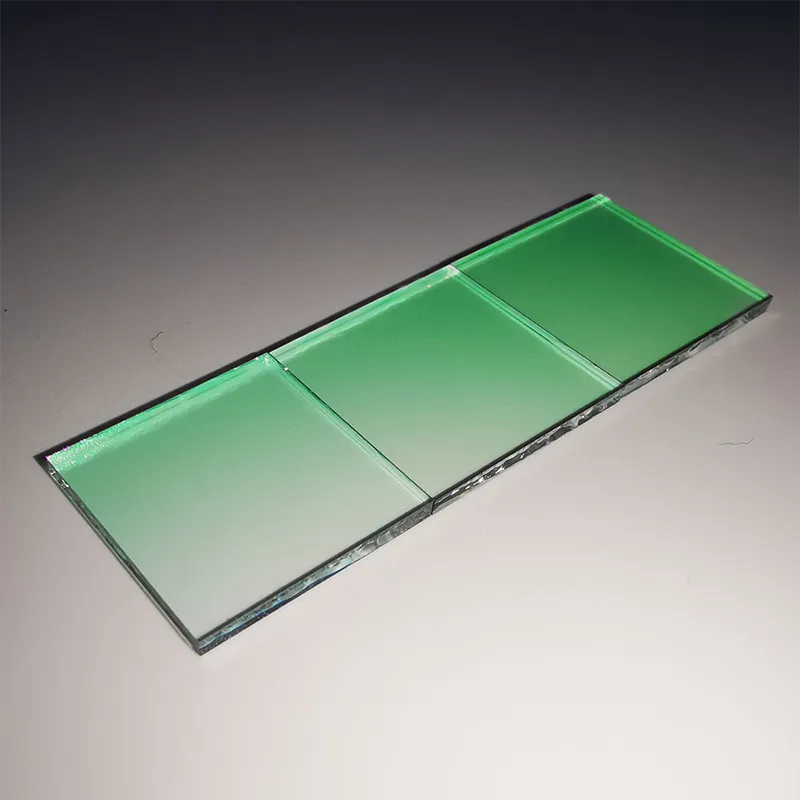

Оптические Длинноволновые фильтры

Оптические Длинноволновые фильтры -

ИК Фторид Лития

ИК Фторид Лития -

Инфракрасные (ИК) длинноволновые фильтры

Инфракрасные (ИК) длинноволновые фильтры -

Линзы BaF2 ультрафиолетового класса

Линзы BaF2 ультрафиолетового класса -

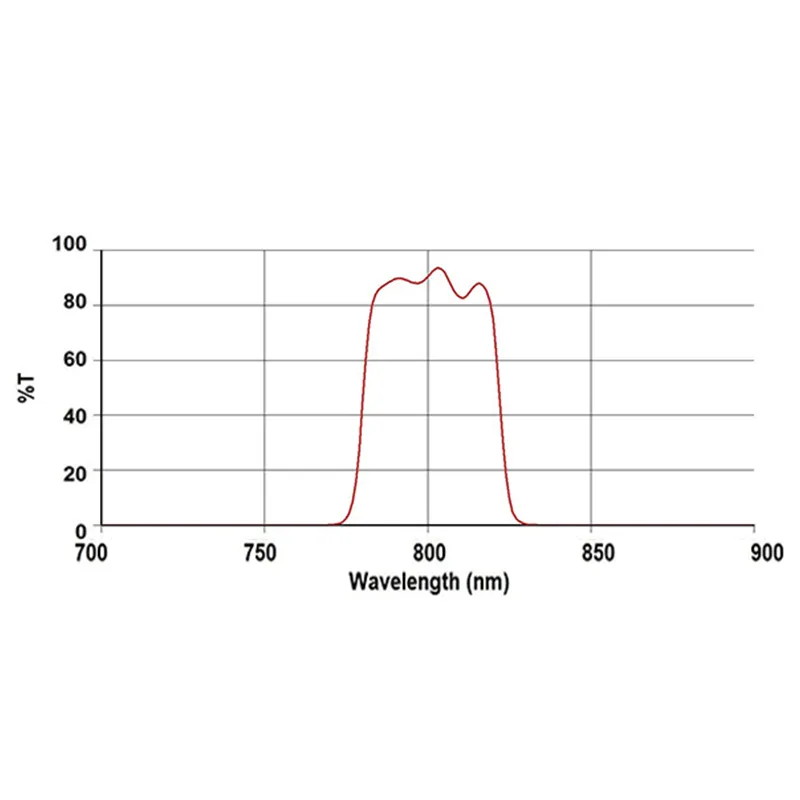

Инфракрасный полосовые фильтры

Инфракрасный полосовые фильтры -

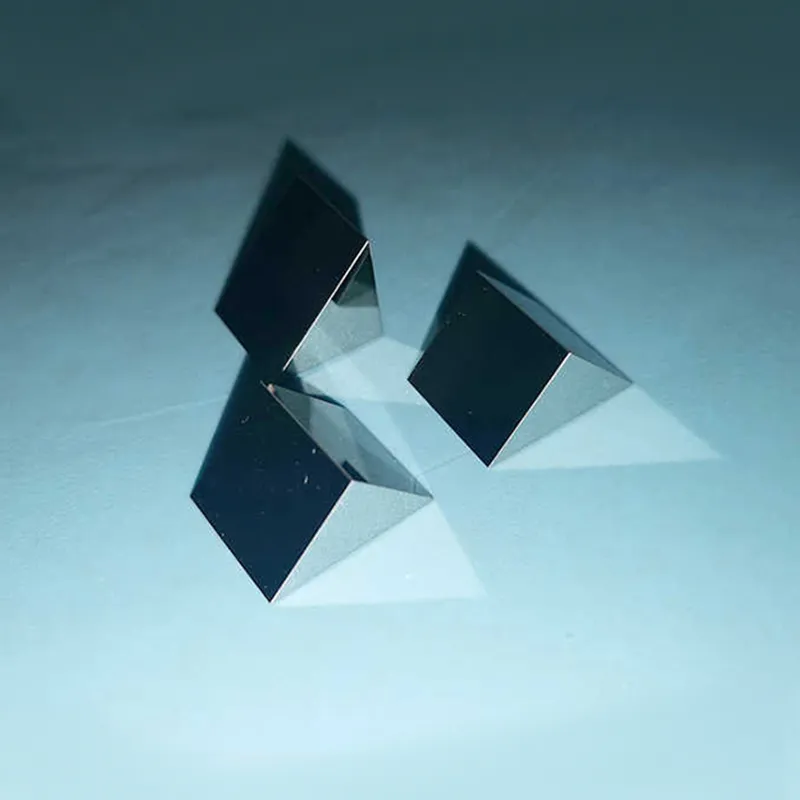

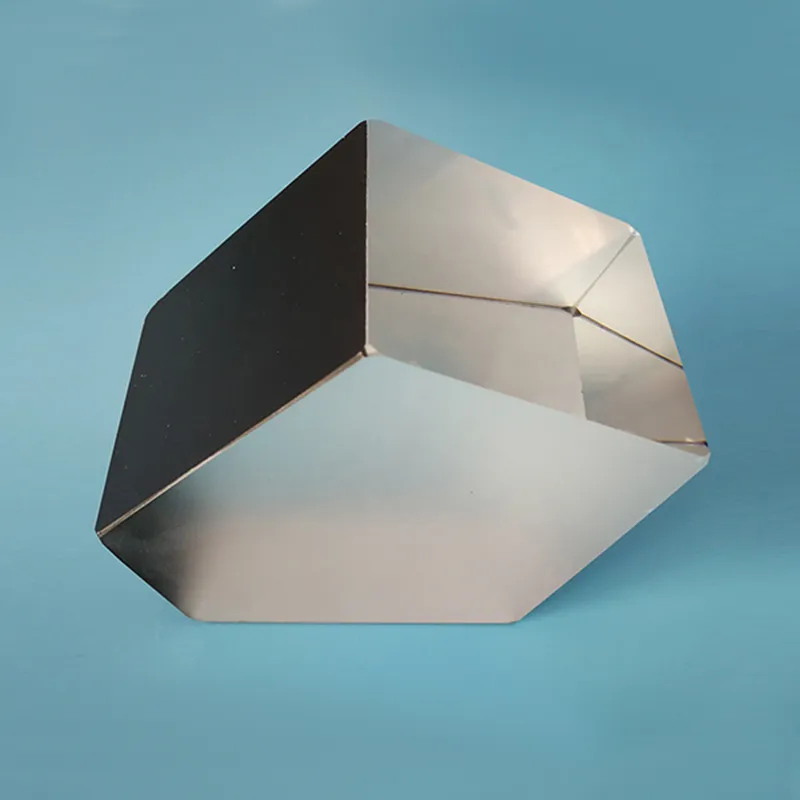

Инфракрасные пентапризмы

Инфракрасные пентапризмы -

Окна из сапфира с отверстием

Окна из сапфира с отверстием -

ИК Селенид Цинка

ИК Селенид Цинка -

Инфракрасные призмы Дове

Инфракрасные призмы Дове -

Окна из плавленого кварца со ступенькой

Окна из плавленого кварца со ступенькой -

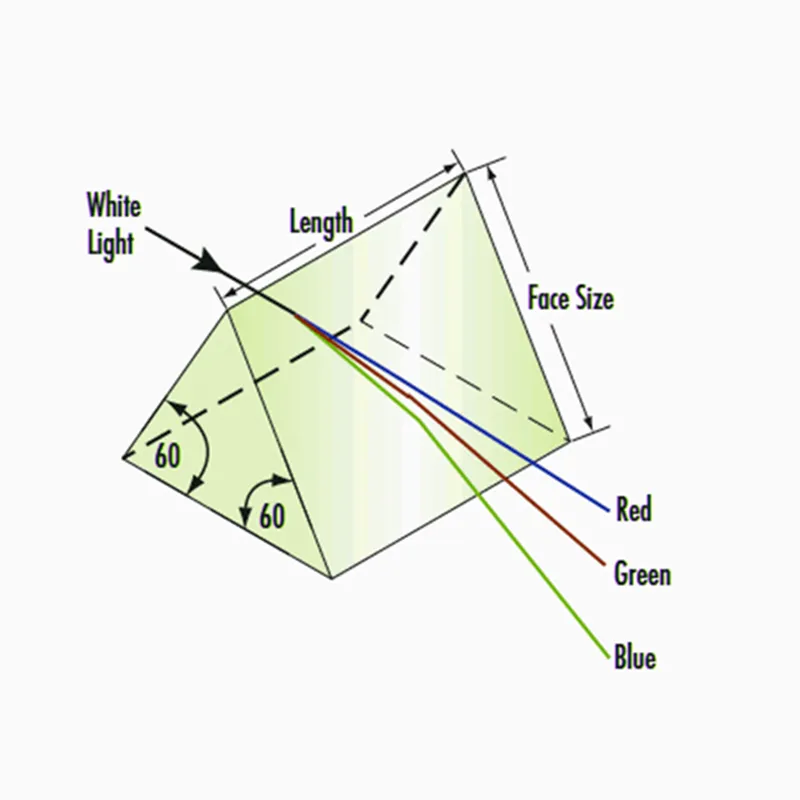

Равносторонние призмы из плавленого кварца

Равносторонние призмы из плавленого кварца -

Неполяризующие светоделительные кубики (NPBS)

Неполяризующие светоделительные кубики (NPBS)

Связанный поиск

Связанный поиск- Индивидуальные полосовые светофильтры для флуоресценции

- Оптические сферические линзы из УФ-плавленого кварца

- Тип ахроматических линз N-BAF10

- Светофильтры для флуоресцентного PCR-анализа

- Оптические ИК BaF2 окна

- ахроматические вклеенные линзы

- Фильтры ND

- Оптические сферические одиночные линзы производитель

- Стеклянные отрицательные менисковые линзы завод

- Плавленый кварц линзы производители