Оптические ахроматические линзы производитель

Когда слышишь 'оптические ахроматические линзы производитель', первое, что приходит в голову — это готовая формула: две склеенные линзы с разным коэффициентом дисперсии, и хроматические аберрации исчезают. Но на практике всё сложнее. Многие заказчики до сих пор уверены, что ахромат автоматически решает все проблемы с цветовыми искажениями, забывая про сферические аберрации или кривизну поля. Вот с этого и начнём.

Что скрывается за термином 'ахроматизация' в реальном производстве

В теории ахроматизация — это подбор стёкол с разными коэффициентами дисперсии, чаще всего крона и флинта. Но на деле даже при идеальных расчётах возникают нюансы. Например, если взять стандартные К8 и Ф1, то в видимом диапазоне всё работает, но стоит выйти в УФ или ИК — начинаются сюрпризы. Прозрачность стёкол падает, а в зоне склейки могут появиться внутренние напряжения. Мы в ООО Чанчунь Ютай Оптика как-то столкнулись с заказом на линзы для лазерного оборудования — клиент хотел работать на 1064 нм, но при этом игнорировал поглощение в клеевом слое. Пришлось перебирать несколько вариантов стёкол и клеев, пока не подобрали комбинацию с минимальными потерями.

Ещё один момент — термостабильность. Ахроматы, собранные на оптическом клее, при резких перепадах температур могут 'поплыть'. Особенно это критично в оборонной и аэрокосмической отрасли. Помню, для одного проекта по биометрической идентификации мы тестировали линзы в камере тепла-холода. При -40°C в клеевом слое пошли микротрещины — пришлось менять технологию склейки и вводить дополнительные механические компенсаторы. Это тот случай, когда лабораторные расчёты и промышленные условия расходятся.

Кстати, о материалах. Сейчас многие производители переходят на фосфатные или фторидные стёкла для особых диапазонов, но их обработка сложнее — они мягче и чувствительнее к царапинам. В ООО Чанчунь Ютай Оптика мы для таких случаев разработали специальные полировальные пасты и режимы шлифовки, но до идеала ещё далеко. Иногда проще сделать не склейку, а воздушный промежуток, но это уже другая история с другими аберрациями.

Практические кейсы: от успехов до провалов

Был у нас заказ на ахроматические линзы для медицинских эндоскопов. Клиент требовал высокое разрешение в зелёно-красном диапазоне при минимальных габаритах. Сделали расчёт на основе стёкол БК7 и SF2 — вроде бы всё сошлось. Но при сборке оказалось, что из-за малых радиусов кривизны возникли проблемы с юстировкой — линзы 'ловили' паразитные блики. Пришлось добавлять просветляющие покрытия, которые изначально не планировались. В итоге стоимость выросла на 15%, но заказчик был доволен — изображение получилось без цветовых кайм.

А вот пример неудачи. Делали партию линз для систем автоматизации — сканеры штрих-кодов. Заказчик сэкономил и настоял на использовании дешёвых стёкол с большими допусками по однородности. В результате часть линз давала искажения на краях поля — сканеры плохо считывали коды под углом. Переделывали за свой счёт, с тех пор всегда требуем паспорта на стёкла с указанием оптической неоднородности.

С лазерными технологиями тоже не всё просто. Для CO2-лазеров на 10.6 мкм обычные стёкла не подходят — там нужны германий или цинкселенид. Но они дорогие и хрупкие. Мы экспериментировали с халькогенидными стёклами, но их ахроматизация — отдельная головная боль. В итоге для большинства применений ограничились монохроматическими линзами, но для многодиапазонных систем продолжаем искать решения.

Технологические тонкости: от сырья до контроля

Сырьё — это основа. Мы в ООО Чанчунь Ютай Оптика работаем с проверенными поставщиками стёкол, но даже у них бывают партии с отклонениями. Особенно критичны пузыри и свили в флинтах — они могут не проявляться в монохроматических линзах, но в ахроматах усиливают рассеяние. Поэтому каждую заготовку проверяем на интерферометре ещё до обработки.

Процесс склейки — отдельная наука. Толщина клеевого слоя должна быть строго выдержана — даже микронные отклонения меняют оптическую длину пути. Раньше делали 'на глаз' с помощью юстировочных станков, но сейчас перешли на лазерные датчики контроля толщины. Это снизило брак на 7%, но оборудование дорогое — не каждый производитель может себе позволить.

Контроль качества — финальный и самый важный этап. Мы проверяем не только MTF и волновой фронт, но и термоциклирование. Особенно для продукции, которая идёт в оборонку или медицину. Как-то раз пропустили партию с нестабильным клеем — линзы помутнели через месяц работы в тепловизоре. С тех пор всегда делаем ускоренные испытания на старение.

Применение в разных отраслях: нюансы, которые не пишут в учебниках

В оборонной отрасли к ахроматам требования жёстче — не только по оптическим параметрам, но и по стойкости к вибрациям, влаге, солевым туманам. Мы для таких заказов используем стёкла с повышенным показателем преломления, чтобы уменьшить толщину и массу. Но это усложняет просветление — стандартные покрытия часто не подходят.

В потребительской электронике всё наоборот — главное стоимость. Тут часто идут на компромиссы, например, используют модифицированные пластмассы вместо стёкол. Но для высококачественных камер (например, в смартфонах премиум-класса) всё же требуются стеклянные ахроматы. Мы делали такие для китайских производителей — там главное была точность центрирования, потому что линзы ставились в модули с жёсткими допусками.

В биометрической идентификации важна работа в ИК-диапазоне. Стандартные ахроматы для видимого света тут не подходят — нужны специальные материалы. Мы используем комбинации из фторида кальция и кремния, но их обработка сложнее из-за хрупкости. Зато такие линзы дают чёткое изображение без хроматических ошибок даже на границах спектра.

Перспективы и личные наблюдения

Сейчас многие говорят о дифракционных оптических элементах (DOE) как о замене ахроматов. Но пока это дорого и не всегда надёжно. В массовом производстве классические склейки из крона и флинта ещё долго будут актуальны. Другое дело, что появляются новые стёкла с аномальной дисперсией — они позволяют делать ахроматы с меньшим количеством компонентов.

Из личного: самый сложный заказ был на ахроматическую линзу для спектрометра, работающего от 350 до 1100 нм. Пришлось комбинировать три стёкла с разными дисперсиями, да ещё и с асферической поверхностью для коррекции сферических аберраций. Сделали, но себестоимость вышла запредельная — такие проекты скорее исключение.

В целом, производство ахроматических линз — это всегда баланс между теорией, технологиями и стоимостью. Идеальных решений нет, есть оптимальные для конкретной задачи. На сайте yt-optics.ru мы стараемся показывать не только спецификации, но и примеры реальных применений — чтобы заказчики понимали, что получат на выходе. Ведь даже самый совершенный ахромат бесполезен, если он не решает конкретную проблему заказчика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Германиевые окна с DLC-покрытием

Германиевые окна с DLC-покрытием -

Оптические купола MgF2

Оптические купола MgF2 -

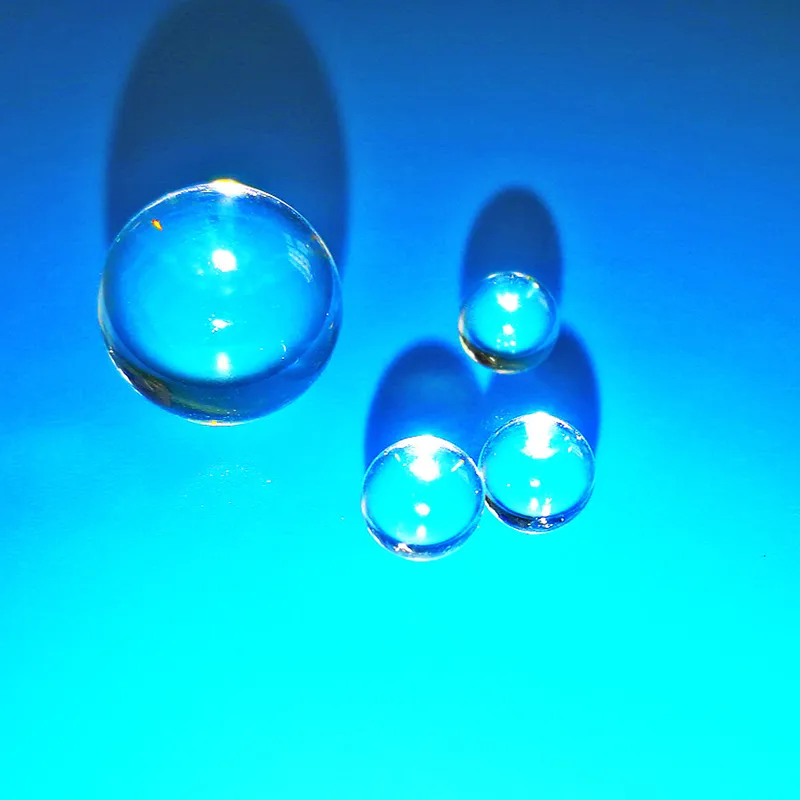

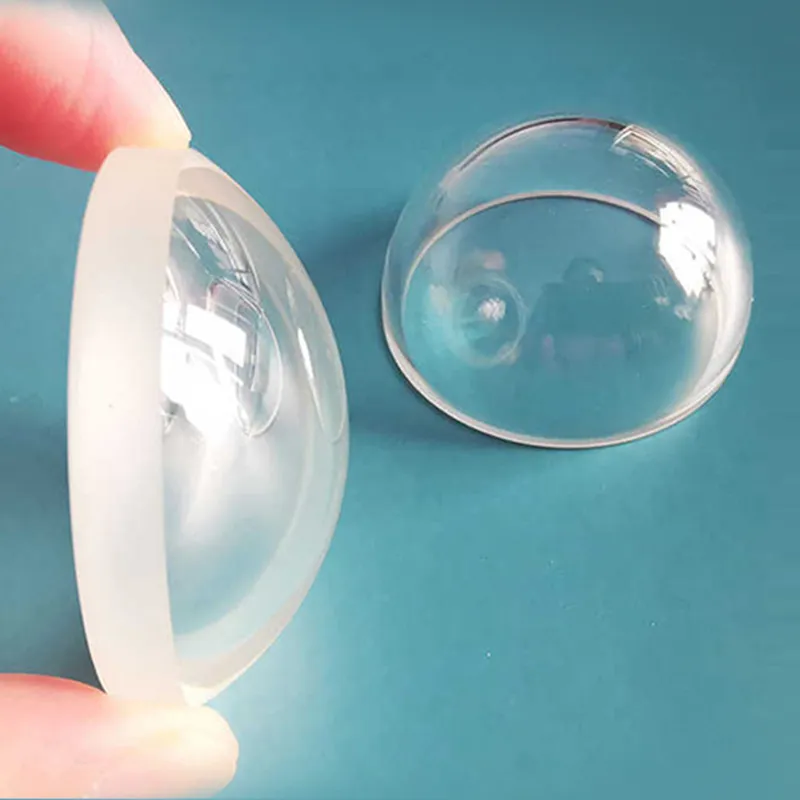

Оптические сферические кремниевые линзы

Оптические сферические кремниевые линзы -

Ультрафиолетовое стекло WB260 WB280 WB300 WB360 WB380

Ультрафиолетовое стекло WB260 WB280 WB300 WB360 WB380 -

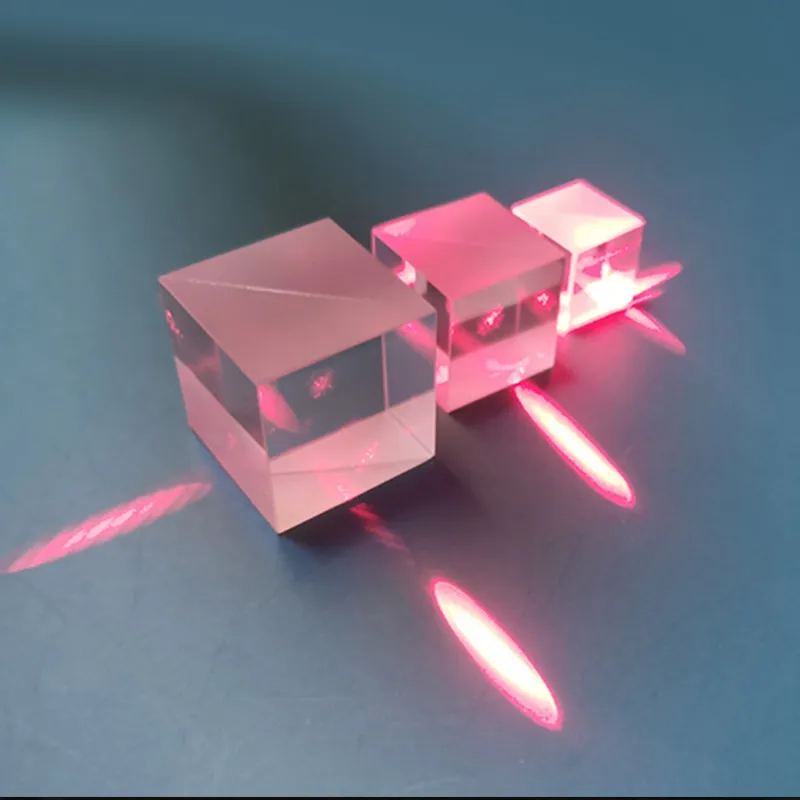

Пентапризмы из оптического стекла K8

Пентапризмы из оптического стекла K8 -

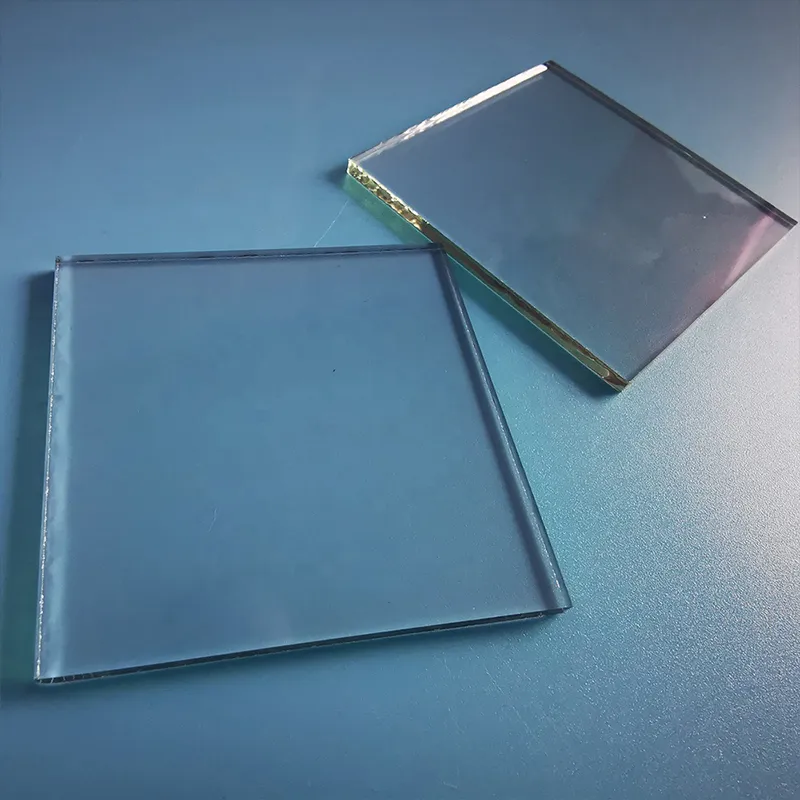

Стеклянные окна с низким содержанием железа

Стеклянные окна с низким содержанием железа -

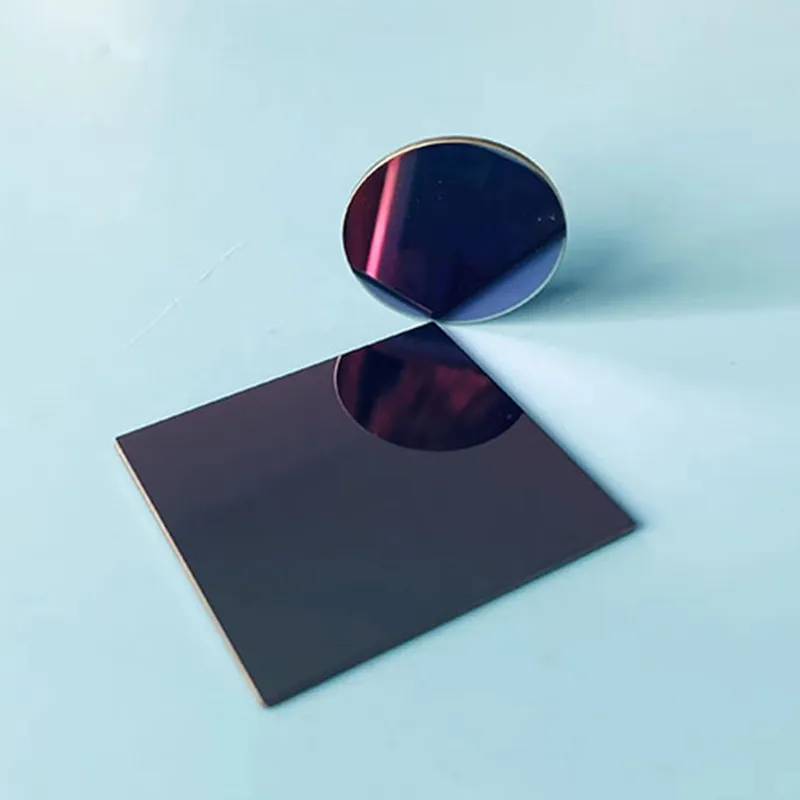

Инфракрасные (ИК) длинноволновые фильтры

Инфракрасные (ИК) длинноволновые фильтры -

Отражающие фильтры нейтральной плотности (ND)

Отражающие фильтры нейтральной плотности (ND) -

Зеркала с улучшенным алюминиевым покрытием

Зеркала с улучшенным алюминиевым покрытием -

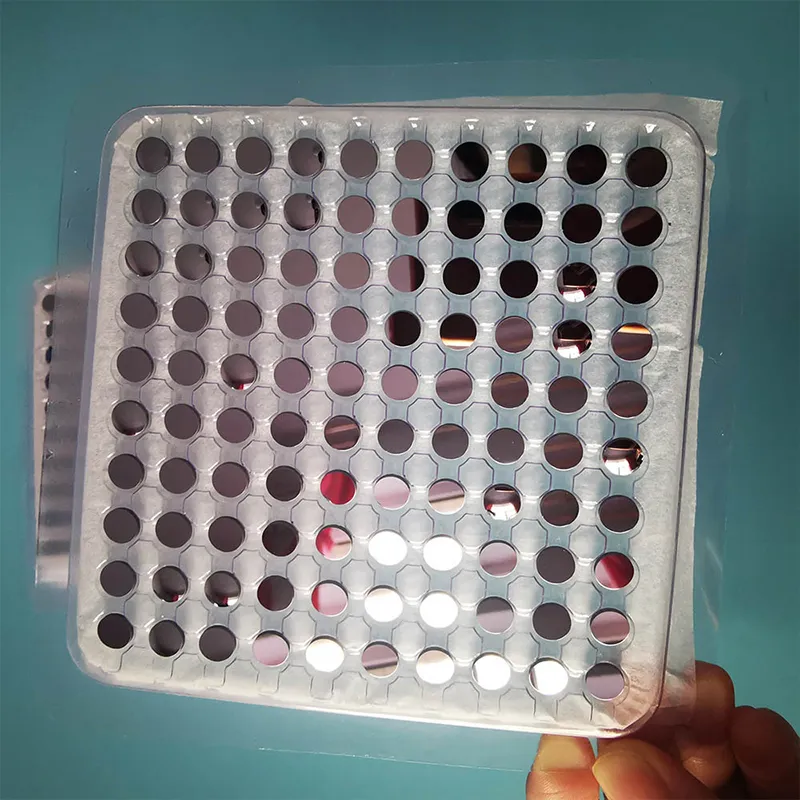

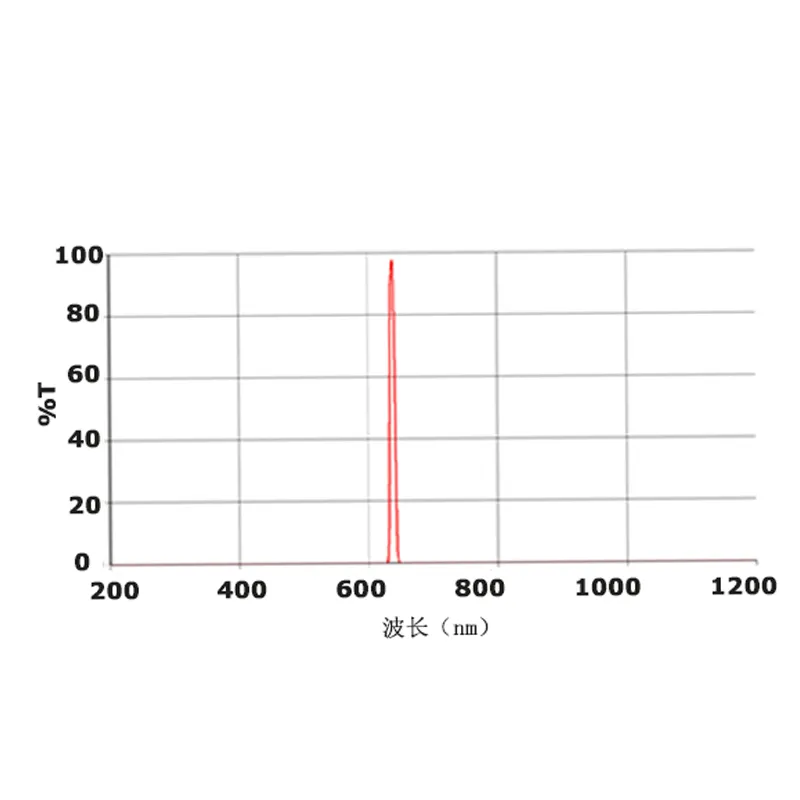

Фильтр для микропланшетного фотометра

Фильтр для микропланшетного фотометра -

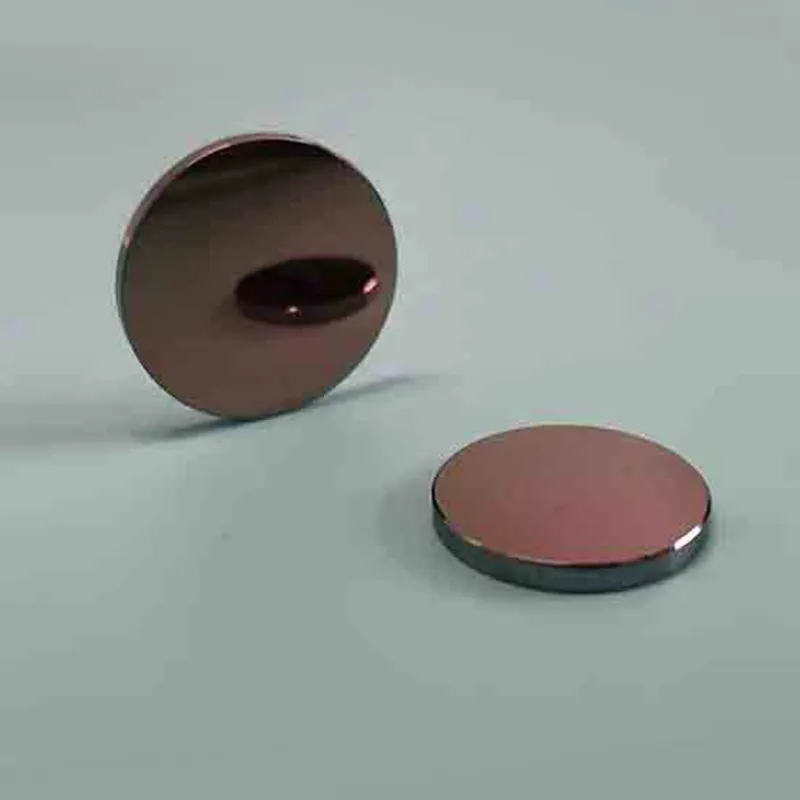

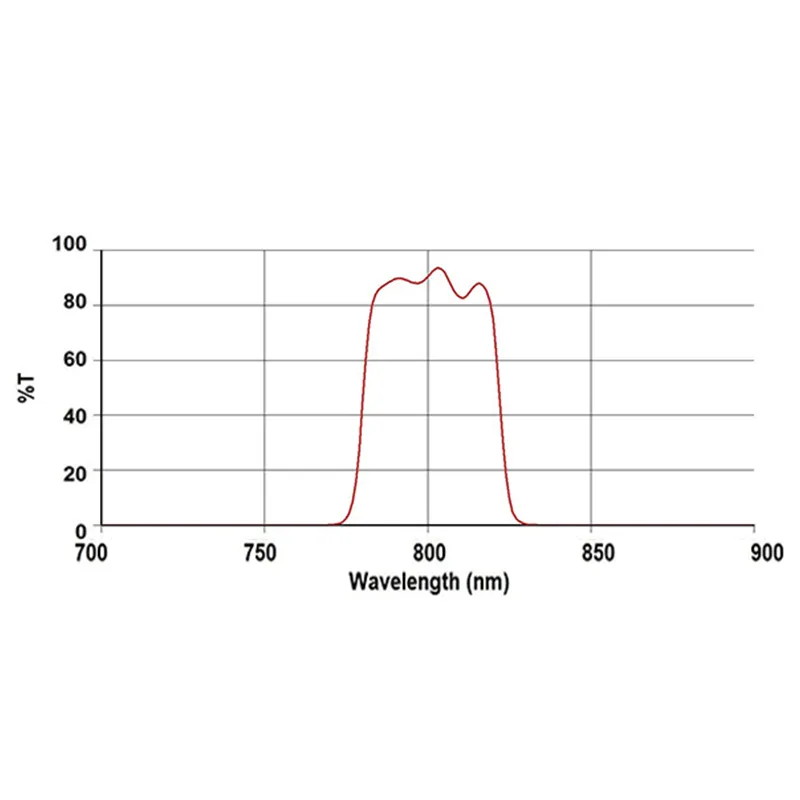

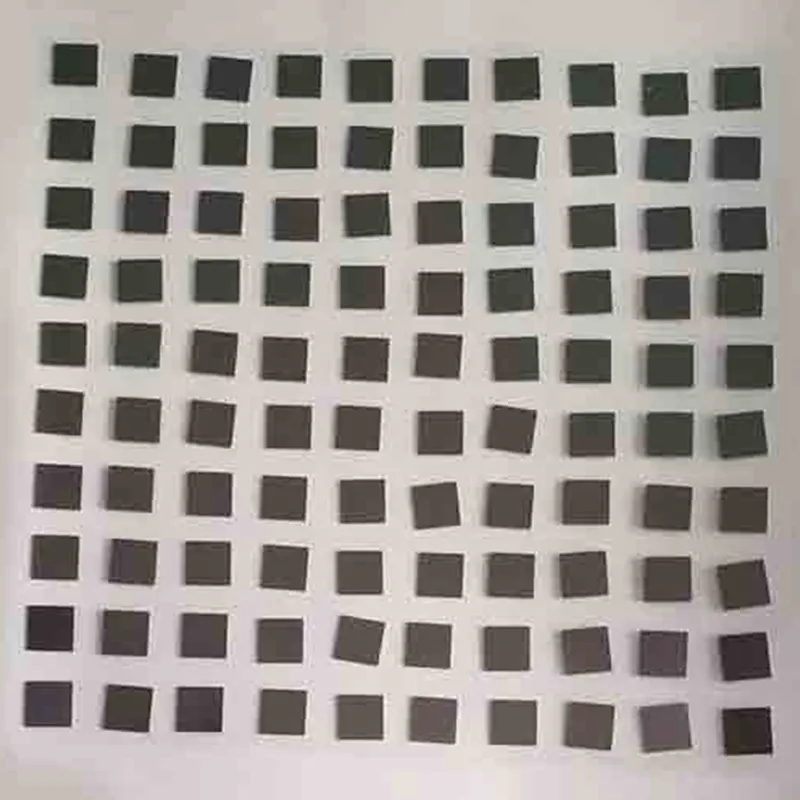

Инфракрасный полосовые фильтры

Инфракрасный полосовые фильтры -

Кремниевые инфракрасные длинноволновые фильтры

Кремниевые инфракрасные длинноволновые фильтры

Связанный поиск

Связанный поиск- Yutai оптические ахроматические линзы заводы

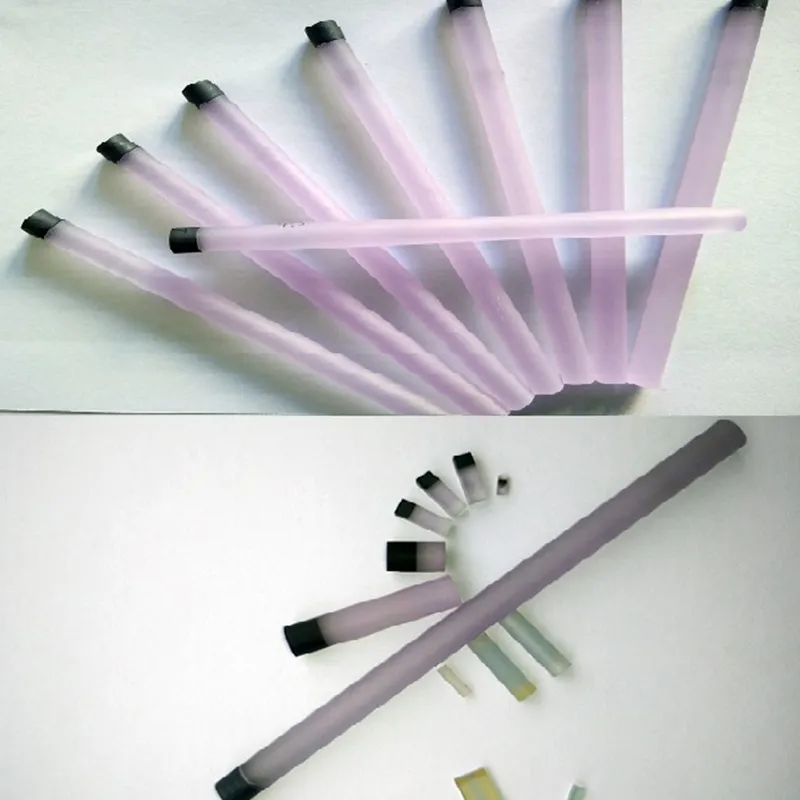

- Стержневые линзы из Si

- Красные стеклянные фильтры

- Изготовленное на заказ оптическое плоское окно из ZnS

- Оптические стеклянные равносторонние призмы

- Режекторные светофильтры OD4.0

- Оптические двойные выпуклые линзы завод

- Стеклянные сферические линзы K8

- линзы Френеля из PMMA

- Оптические компоненты ахроматические линзы поставщик