Оптические ахроматические линзы завод

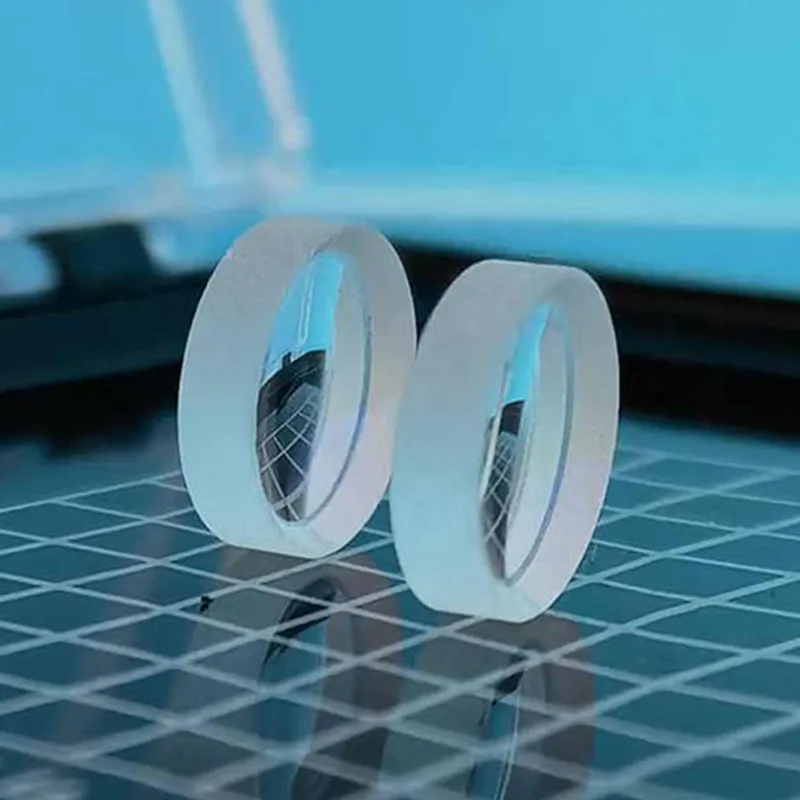

Когда слышишь про 'оптические ахроматические линзы завод', многие представляют конвейер с роботами, но на деле это часто цех с запахом смолы и вечными проблемами с термостабилизацией. У нас в ООО Чанчунь Ютай Оптика до сих пор ручная центровка линз для особо точных заказов – автоматика не чувствует момент, когда клин выходит за допуск в 2 угловые минуты.

Мифы про ахроматы и реальность производства

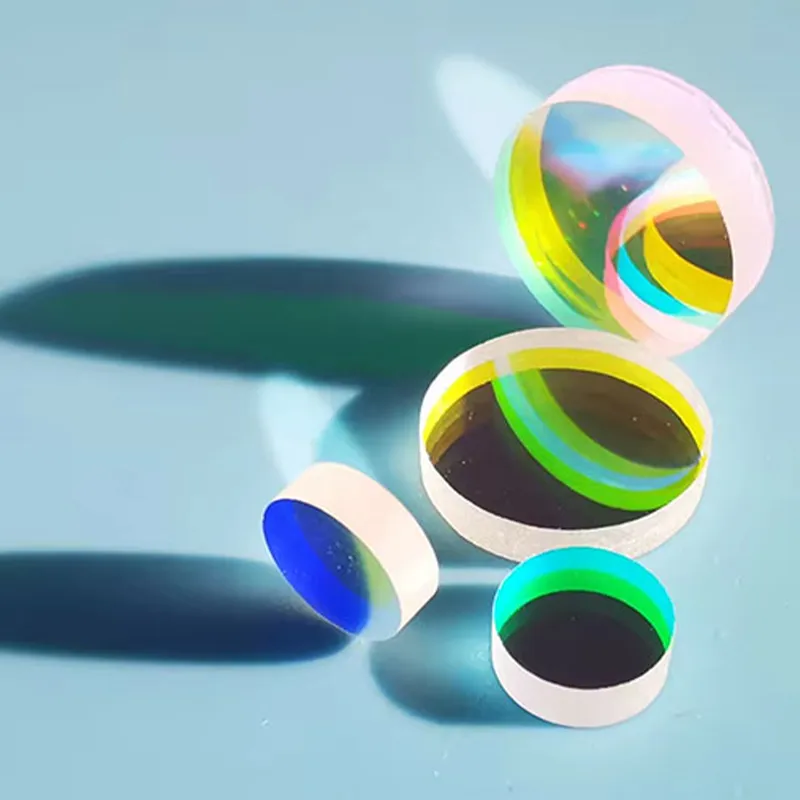

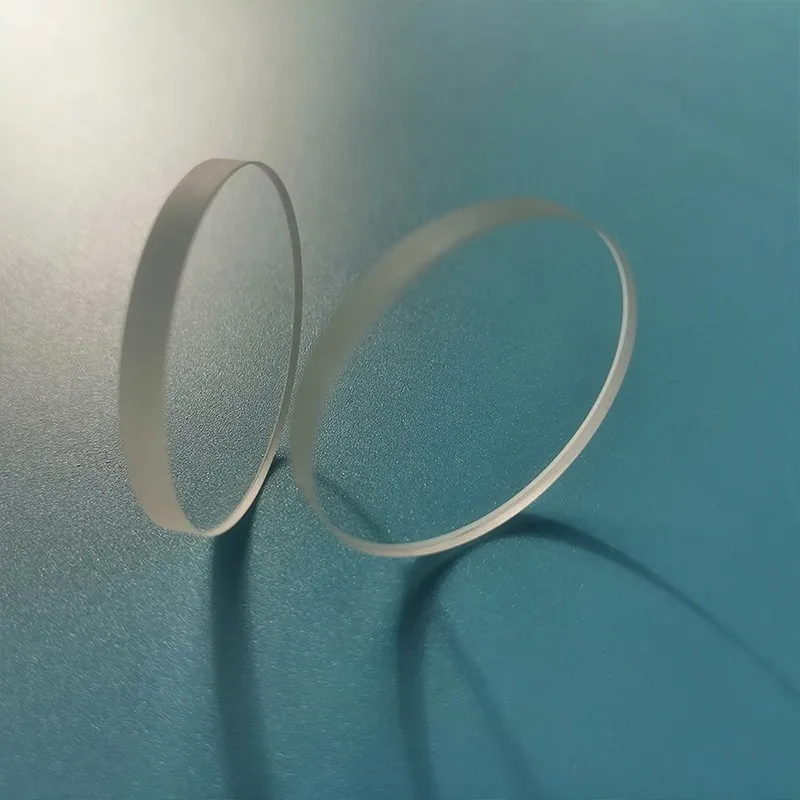

Часто заказчики думают, что ахромат – это просто склейка двух линз. Но если взять типовой BK7-F2, то на стыке поверхностей возникает напряжение, которое при термоциклировании дает интерференционные полосы. Мы в Yutai Optics перешли на трехслойные просветляющие покрытия после случая с лазерным дальномером – клиент жаловался на блики в сумерках, а оказалось, проблема в отражениях от внутренней поверхности склейки.

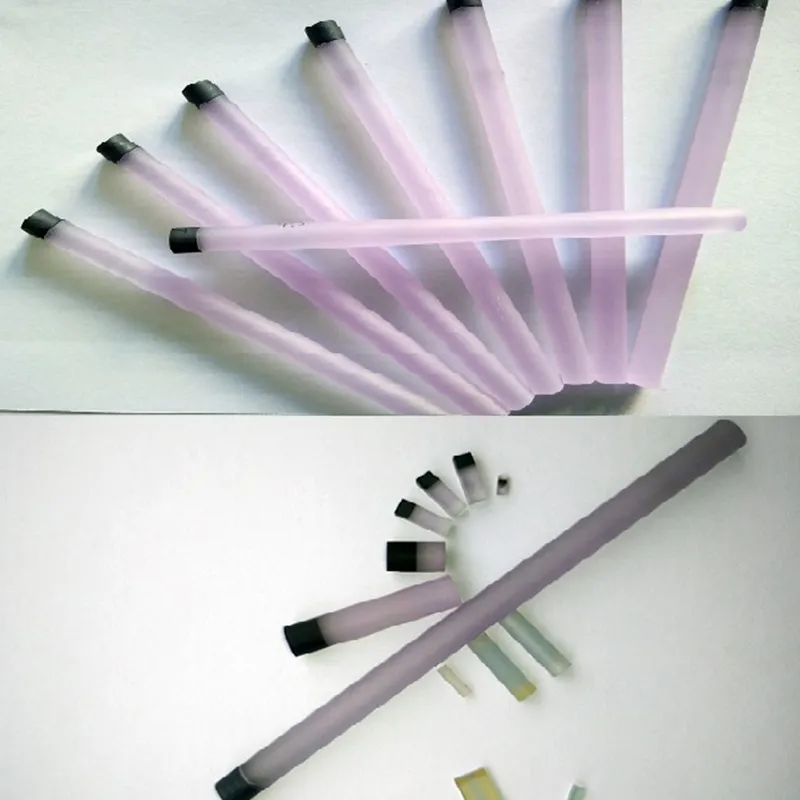

Кстати про армирование. Для УФ-диапазона раньше использовали клей на основе эпоксида, но он желтел через 200 часов наработки. Сейчас тестируем акрилатные составы – пока держат УФ-254нм без деградации 500 часов, но дороже на 30%.

Самое сложное – не подбор стекол, а расчет толщины просветляющего слоя для склеенных элементов. Для заказного ахромата с полем зрения 60° пришлось делать поправку на угол падения лучей – стандартные формулы давали ошибку 8% по пропусканию на краю поля.

Технологические ловушки при серийном выпуске

На сайте yt-optics.ru мы гордо показываем автоматизированную линию, но не пишем, что для партий менее 100шт рентабельнее ручная сборка. Автомат выдает брак 3% из-за пыли, тогда как опытный сборщик – 0.7%. Но найти таких людей – отдельная проблема, молодежь не хочет сидеть по 6 часов с пневмоприсоской.

Заметил интересное: при полировке заготовок диаметром менее 10мм возникает эффект 'дрожания кромки'. Решили увеличением скорости вращения шпинделя до 3000 об/мин, но пришлось менять абразив – стандартный оксид церия давал температурное расширение заготовки.

История с военными заказами: требовали ахроматы для тепловизоров с рабочей температурой -50...+80°C. Первая партия пошла браком – клей кристаллизовался на морозе. Спасло только сотрудничество с НИИ, где подсказали модификацию полимерной основы.

Нюансы контроля качества

Интерферометр Zygo – конечно, стандарт, но для проверки на месте используем метод теневого картирования. Специалисты со стажем видят неравномерность кривизны по искривлению полос даже без цифровой обработки. Обучаем этому новых технологов – машинный анализ иногда пропускает локальные ошибки формы.

Запомнился случай с биометрическими сканерами радужной оболочки. Заказчик жаловался на артефакты изображения, а причина оказалась в микротрещинах по кромке линзы. Теперь внедрили контроль кромок под микроскопом с увеличением 200х для всей продукции медицинского назначения.

Про допуски: для цилиндрических линз допуск по цилиндричности 0.5 мкм кажется строгим, но для лазерных систем резки это критично. Пришлось разработать специальную оснастку для шлифовки – обычные патроны давали биение 2-3 мкм.

Практические аспекты работы с клиентами

Часто инженеры присылают техзадание с нереальными требованиями. Например, хотят ахромат с пропусканием 99.8% в диапазоне 400-900нм – теоретически возможно, но стоимость вырастет в 5 раз. Приходится объяснять физические ограничения – закон КошИ, потери на отражение и т.д.

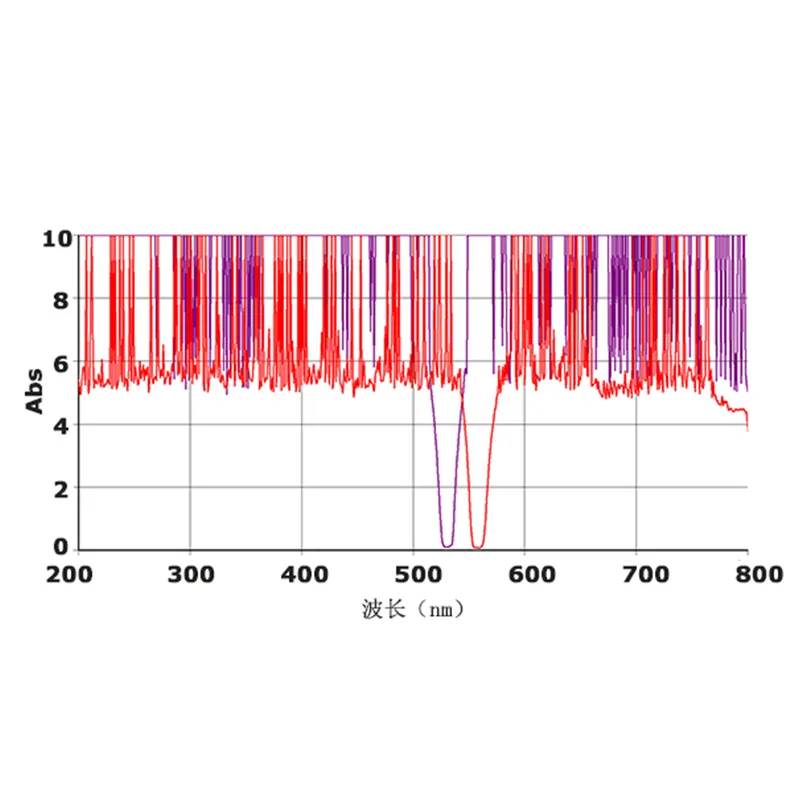

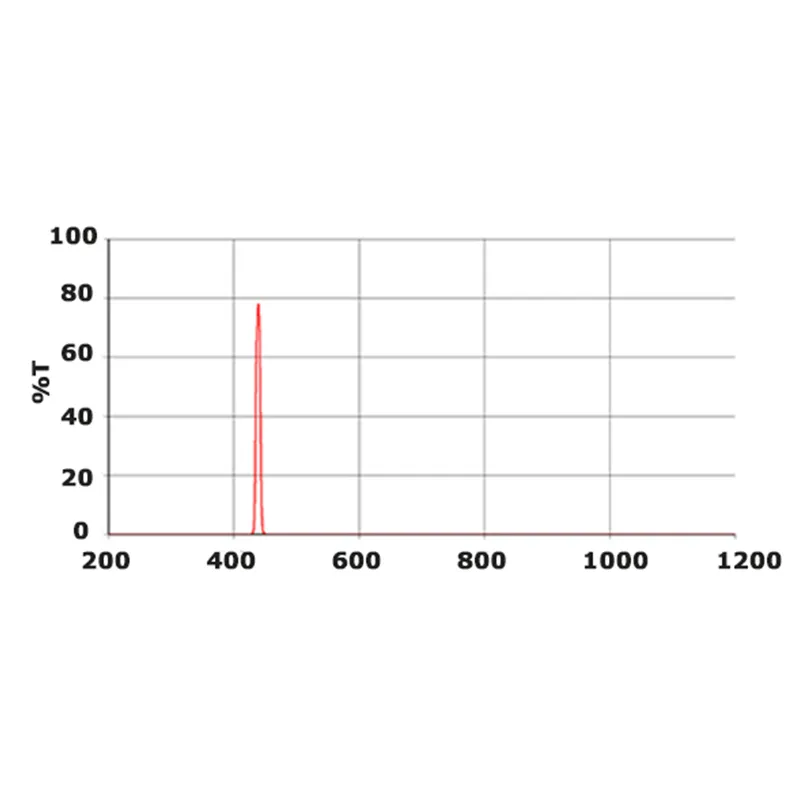

Интересный опыт с фильтрами для флуоресцентной микроскопии: заказчик требовал крутизну среза 5нм, но не учитывал температурную зависимость. Пришлось делать компенсационный элемент из особого сорта кварцевого стекла.

Для потребительской электроники вообще отдельная история – там главное цена. Приходится упрощать конструкцию, иногда сознательно идти на ухудшение параметров. Но есть предел: когда предложили заменить оптический клей на термопласт, отказались – для ахроматов это смерть.

Эволюция технологий и будущее

Сейчас экспериментируем с градиентными линзами – для них не нужна сложная склейка, но свои проблемы: нелинейность показателя преломления. Для формирования изображения в эндоскопах перспективно, но пока дороже традиционных ахроматов.

Автоматизация неизбежна, но полностью роботизировать юстировку не получится. Даже японские станки не могут учесть индивидуальные особенности каждой линзы. Возможно, лет через пять появятся системы с ИИ, но пока наш опытный мастер Сергей Иванович 'на глаз' выставляет линзы точнее лазерного датчика.

Кстати, про лазерные технологии: для CO2-лазеров пришлось разрабатывать специальные ахроматы из ZnSe и Ge. Стандартные стекла не пропускают 10.6 мкм, а монокристаллические варианты слишком хрупкие. Нашли компромисс – напыление защитного слоя методом ионного осаждения.

Заключительные мысли

Главное в нашем деле – не гнаться за модными терминами, а понимать физику процессов. Когда ко мне приходят молодые инженеры, всегда говорю: 'Сначала научись вручную выставлять линзу, потом будешь программы писать'. Опыт сборки незаменим – чувствуешь материал буквально кончиками пальцев.

Сайт yt-optics.ru показывает только готовые продукты, но за каждым ахроматом стоит месяцы проб и ошибок. Например, для призм с дисперсионной компенсацией перебрали 15 комбинаций стекол прежде чем нашли оптимальную по цене и качеству.

И да – никогда не экономьте на контроле качества. Одна партия бракованных линз для систем автоматизации обошлась нам в три годовых бюджета на испытания. Теперь каждый ахромат проверяем в трех температурных точках, даже если заказчик этого не требует.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

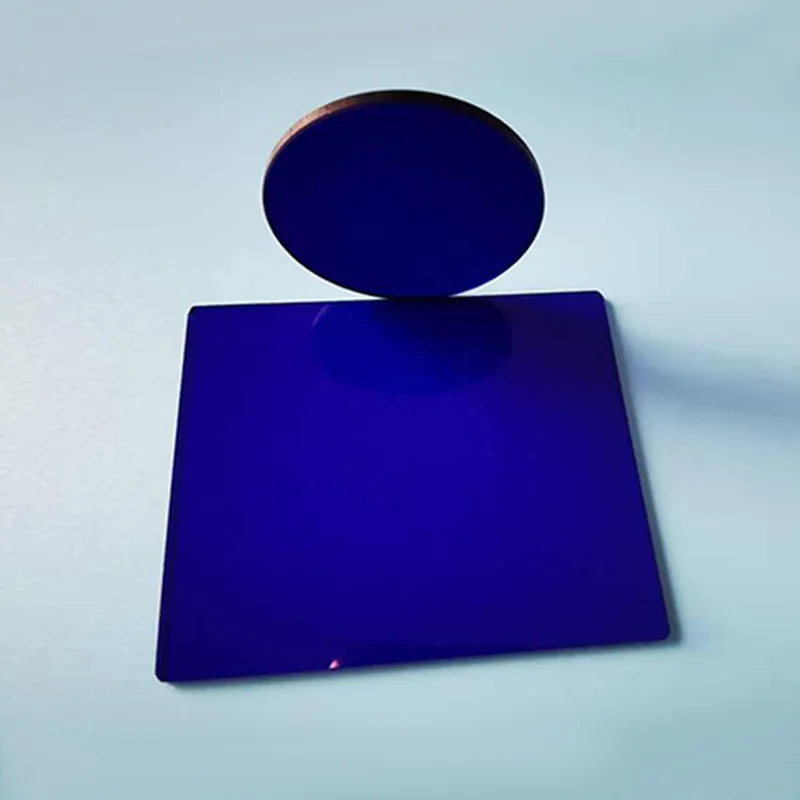

Синее стекло QB

Синее стекло QB -

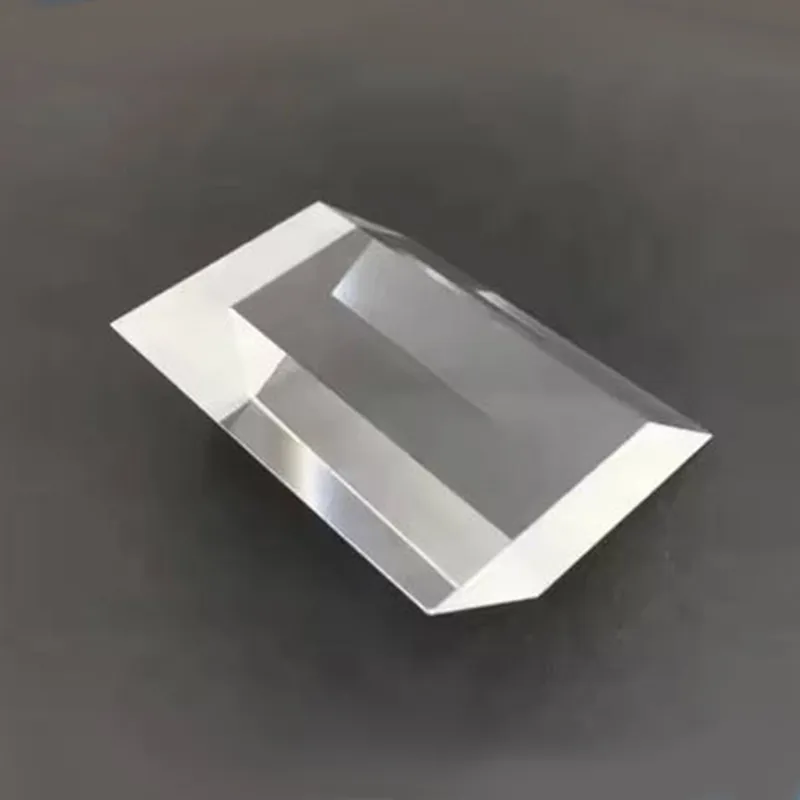

Оптические клиновидные призмы ТФ12

Оптические клиновидные призмы ТФ12 -

Флуоресцентные полосовые фильтры

Флуоресцентные полосовые фильтры -

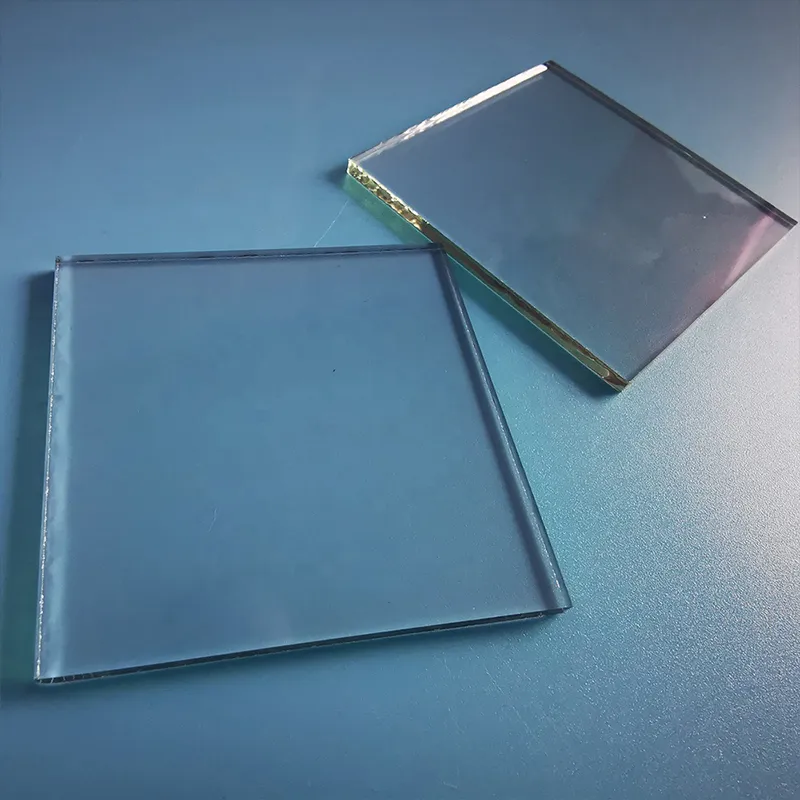

Оптические Широкополосное просветляющее покрытие

Оптические Широкополосное просветляющее покрытие -

Многоспектральные оптические купола ZnS

Многоспектральные оптические купола ZnS -

Дихроичные фильтры

Дихроичные фильтры -

Вогнутые линзы CaF2

Вогнутые линзы CaF2 -

Стандартные фокусирующие линзы ZnSe

Стандартные фокусирующие линзы ZnSe -

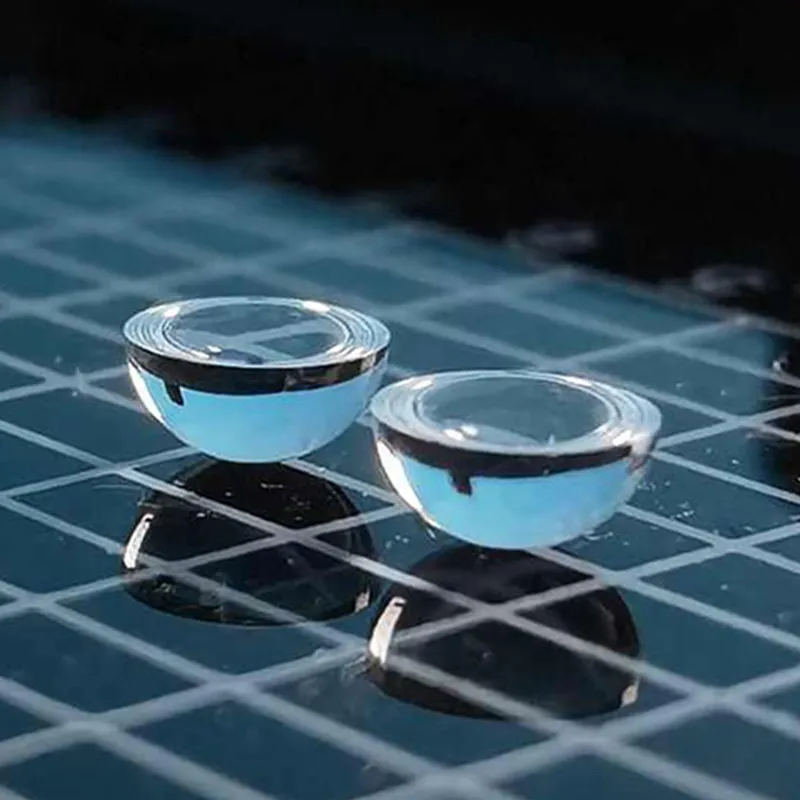

Сапфировые сферические линзы из оптического стекла

Сапфировые сферические линзы из оптического стекла -

ИК Фторид Бария

ИК Фторид Бария -

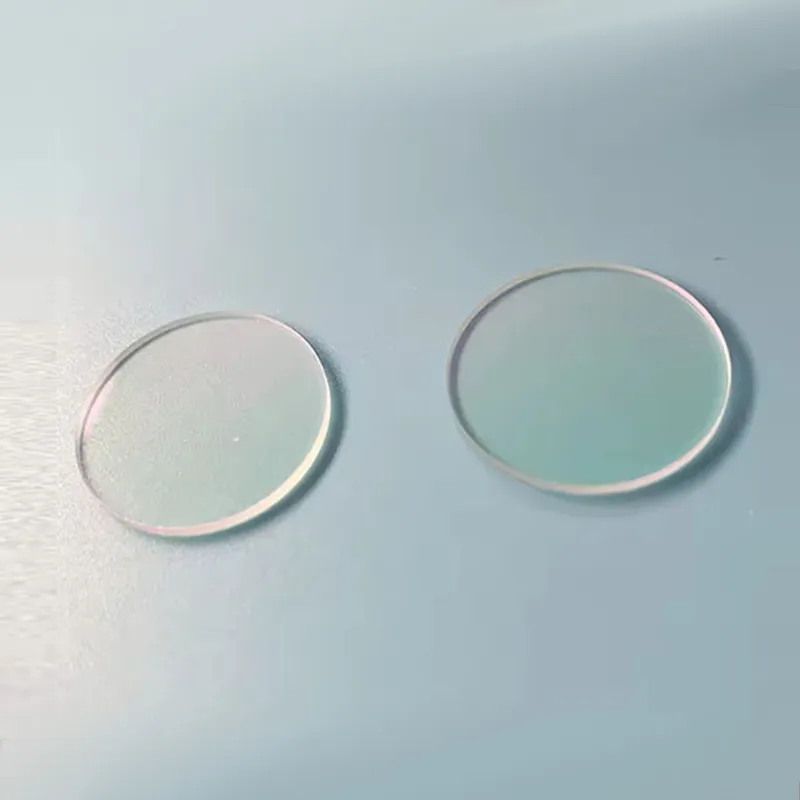

Многоспектральные оптические линзы CVD

Многоспектральные оптические линзы CVD -

Видимые полосовые фильтры

Видимые полосовые фильтры

Связанный поиск

Связанный поиск- Положительные менисковые линзы поставщик

- Светофильтры коротковолновые краевые

- Ютай Оптика Фильтры коротковолновые

- оптическое покрытие

- Оптический ИК германий

- Yutai оптические стеклянные призмы Порро

- Стеклянные ахроматические линзы заводы

- Оптические инфракрасные оптики

- Боросиликатные купольные линзы

- Полосовые светофильтры