Оптические ахроматические двойные линзы завод

Когда слышишь про оптические ахроматические двойные линзы завод, многие сразу представляют конвейер с идеальными стёклами. Но на деле даже на проверенных производствах вроде ООО Чанчунь Ютай Оптика приходится балансировать между теорией и практикой — скажем, те же допуски по центровке не всегда упираются в станки, иногда проблема в термостабильности клея.

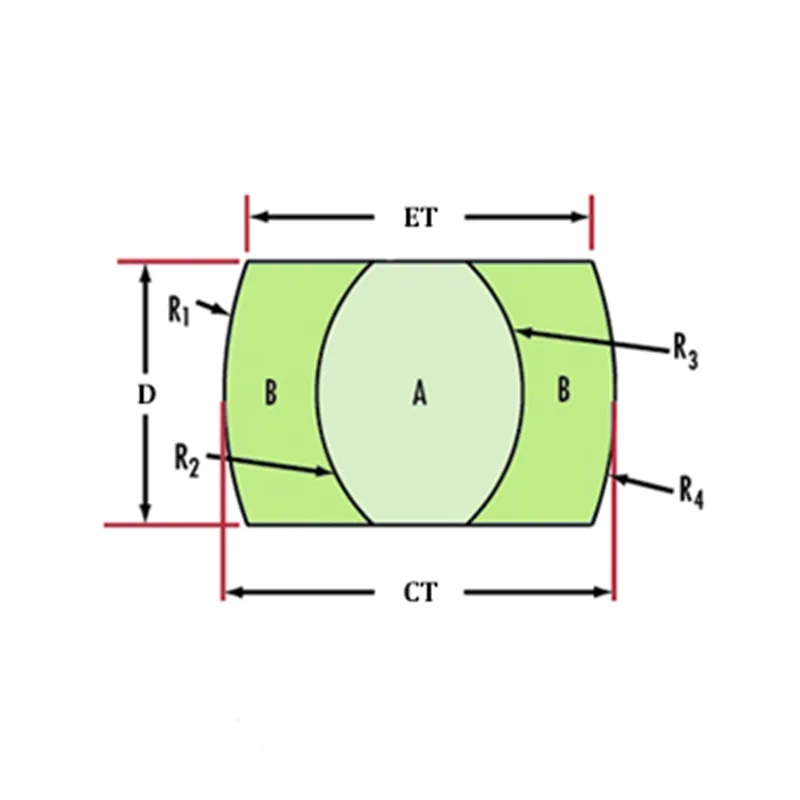

Что на самом деле скрывается за ахроматическими линзами

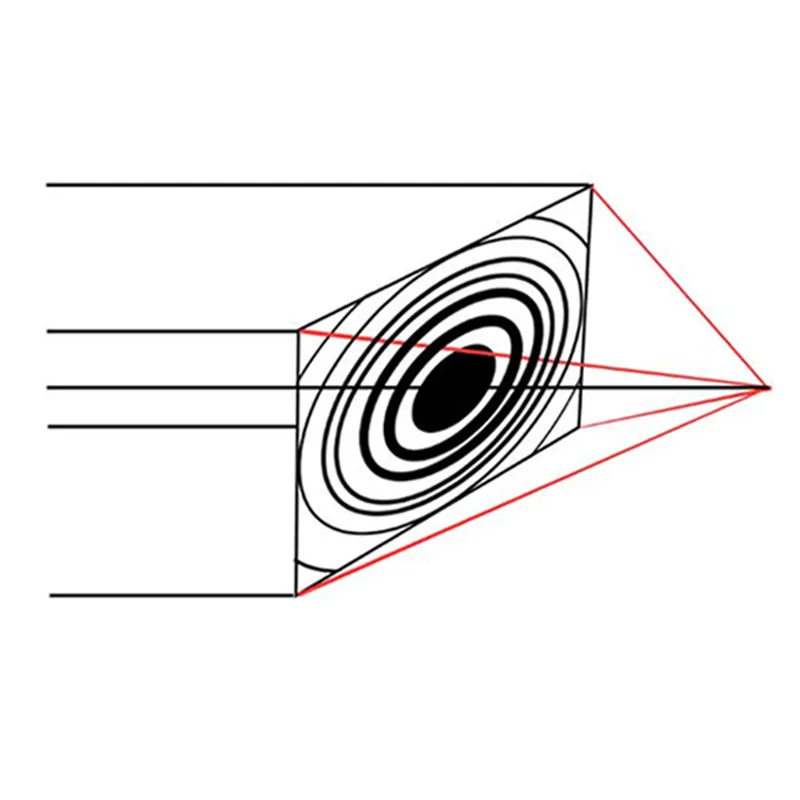

Ахроматы — это не просто две склеенные линзы. Если брать наши серии для лазерных систем, там важен подбор стёкол не только по коэффициентам дисперсии, но и по поведению в диапазоне температур. Бывало, заказчик требовал работу от -40°C, а мы сталкивались с тем, что стандартный клей давал микротрещины при циклических нагрузках. Пришлось переходить на полимеры с аминными отвердителями — и это только один нюанс.

На сайте yt-optics.ru мы указываем параметры для стандартных условий, но в реальных проектах, особенно для оборонки или биометрии, линзы тестируем в трёх осях с имитацией вибрации. Коллеги из медицинского сектора иногда удивляются, зачем такие жёсткие испытания для ?простой оптики?, но после случая с артефактами на МРТ-сканерах поняли — децентровка в 0.01 мм уже критична.

Кстати, про склейку. Не все знают, что для ахроматов важно не только отсутствие пузырей, но и скорость полимеризации. Однажды на партии для тепловизоров поторопились с сушкой — получили внутренние напряжения, которые проявились только после нанесения просветления. Пришлось снимать покрытие и переклеивать, хотя по паспорту всё было в норме.

Производственные подводные камни

Цилиндрические линзы мы делаем на том же оборудовании, что и сферические, но здесь своя специфика. Например, при шлифовке астигматических компонентов для сканеров штрих-кода важно контролировать торцевые поверхности — они часто игнорируются, но именно там возникают сколы, влияющие на рассеяние.

Фильтры и призмы — отдельная история. Когда собираешь ахроматический блок с дихроичным фильтром, нужно учитывать не только паразитные отражения, но и поляризационные эффекты. В автоматизации это может привести к потере сигнала, особенно если используется лазер с нестабильной длиной волны.

Поставки стёкол — вечная головная боль. Для ахроматов типа БК7/F2 мы годами работали с немецкими партнёрами, но в последнее время перешли на японские аналоги из-за лучшей однородности. Хотя и тут есть нюанс: при смене поставщика пришлось перенастраивать режимы полировки, потому что твёрдость отличалась на 5%.

Кейсы из практики ООО Чанчунь Ютай Оптика

В проекте для лазерной резки заказчик жаловался на пятна в фокусе. Оказалось, проблема не в линзах, а в том, что монтировали их в алюминиевые держатели без термокомпенсации. Пришлось разрабатывать гибридную оправу с инваром — после этого световое пятно стало равномерным, хотя изначально вину свалили на наш ахромат.

Для биометрических систем делали линзы с антибликовым покрытием в ИК-диапазоне. Столкнулись с тем, что стандартные тесты не выявляли проблему с контрастом при влажности 80%. Добавили камеру с имитацией условий Юго-Восточной Азии — и только тогда подобрали многослойное покрытие, которое не теряло свойства.

Самое сложное — когда требования противоречат законам физики. Как-то просили сделать ахромат с толщиной меньше 1 мм для портативной электроники. Пришлось объяснять, что даже при использовании флюорита прочность будет недостаточной. В итоге согласовали версию с защитной призмой, но это уже был гибридный узел.

Оборудование и ручной труд

Хотя мы автоматизировали контроль кривизны поверхностей, центровку до сих пор часто проверяем вручную — особенно для заказов с жёсткими допусками. Автоматика хорошо ловит отклонения в 2–3 микрона, но когда нужна точность до 0.5 микрона, без оператора с интерферометром не обойтись.

Шлифовка сфер и цилиндров — отдельная тема. Для линз большого диаметра (свыше 50 мм) приходится использовать низкооборотные станки с водяным охлаждением, иначе возникает термическая деформация. Это увеличивает время обработки, но зато нет риска получить асимметрию.

Сборка ахроматических пар — почти ювелирная работа. Даже с вакуумным пинцетом бывают микросколы по краям, особенно если склеиваем кроновое стекло с флинтом. Иногда проще выбросить заготовку, чем пытаться её восстановить — экономия на браке всегда выходит боком.

Что в итоге

Если резюмировать, то заводские ахроматы — это не просто продукт из каталога. Каждая партия требует индивидуального подхода, от выбора стекла до условий отгрузки. Мы в Ютай Оптика даже для серийных заказов проводим выборочный тест на ударную стойкость — вдруг при транспортировке будут вибрации, которые не учтены в упаковке.

Сейчас многие гонятся за дешёвыми решениями, но в оптике малейший компромисс в качестве стёкол или просветления оборачивается потерями на этапе сборки конечных устройств. Лучше один раз провести полный цикл испытаний, чем потом разбираться с рекламациями.

Кстати, недавно начали экспериментировать с клеями на основе эпоксидов с нанонаполнителями — пока рано говорить о результатах, но в тестах на старение выглядят перспективно. Если всё получится, сможем предлагать ахроматы для космических применений без пересмотра цен. Но это уже тема для следующего обсуждения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сапфировые призмы для солнечной энергии

Сапфировые призмы для солнечной энергии -

Купола из сапфирового стекла

Купола из сапфирового стекла -

N-BASF64 K8 N-BASF64 Тройные линзы

N-BASF64 K8 N-BASF64 Тройные линзы -

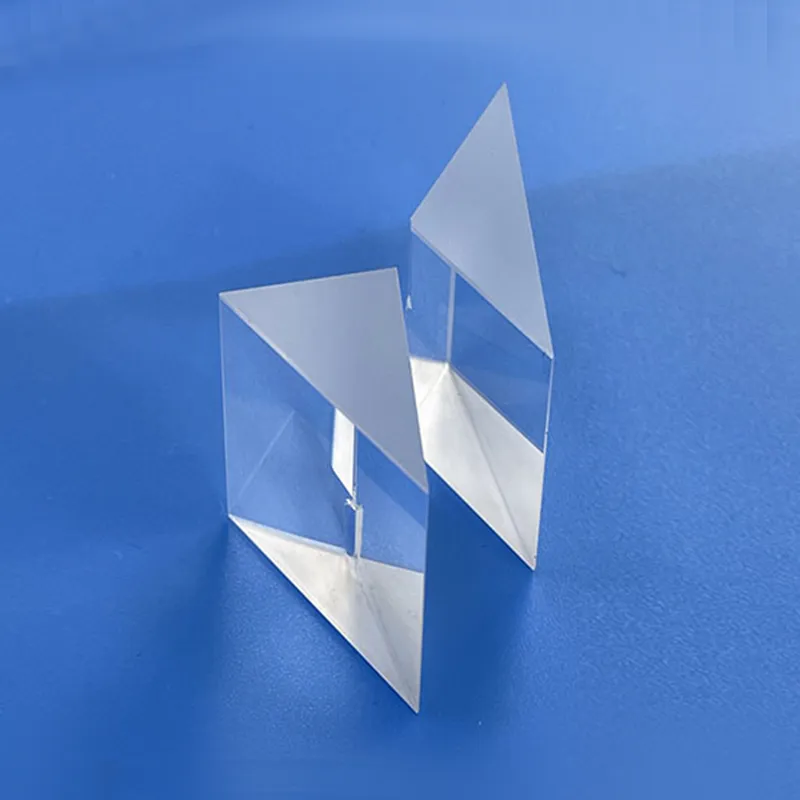

Инфракрасные равносторонние призмы

Инфракрасные равносторонние призмы -

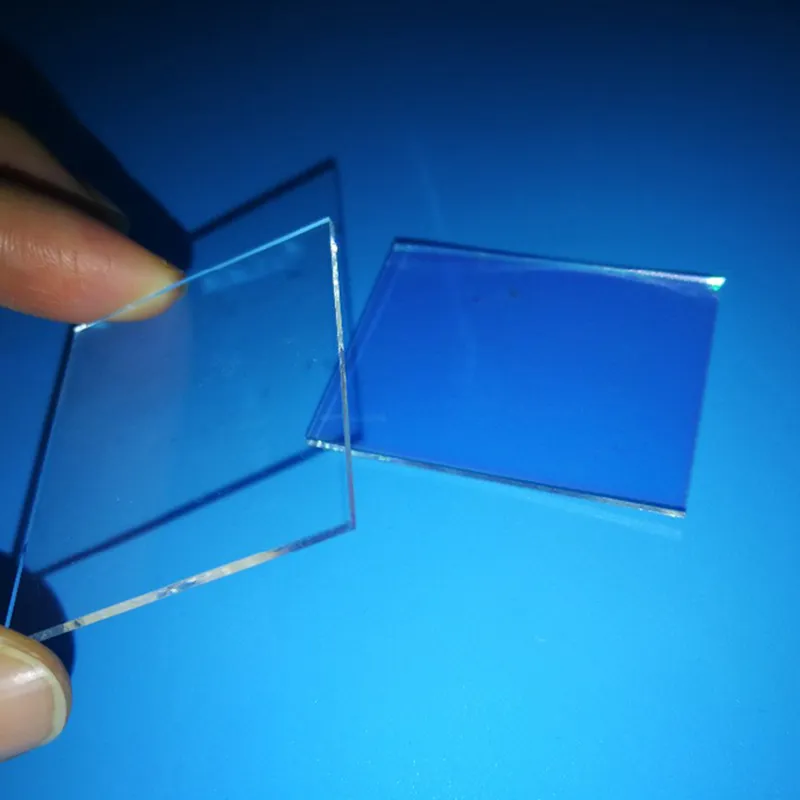

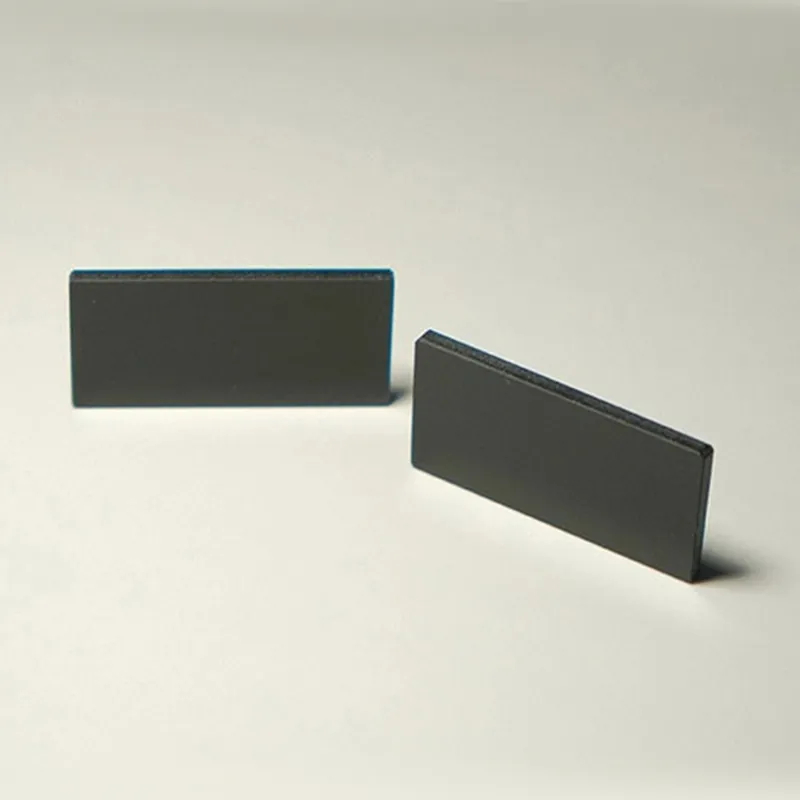

Тонкий лист стекла K8

Тонкий лист стекла K8 -

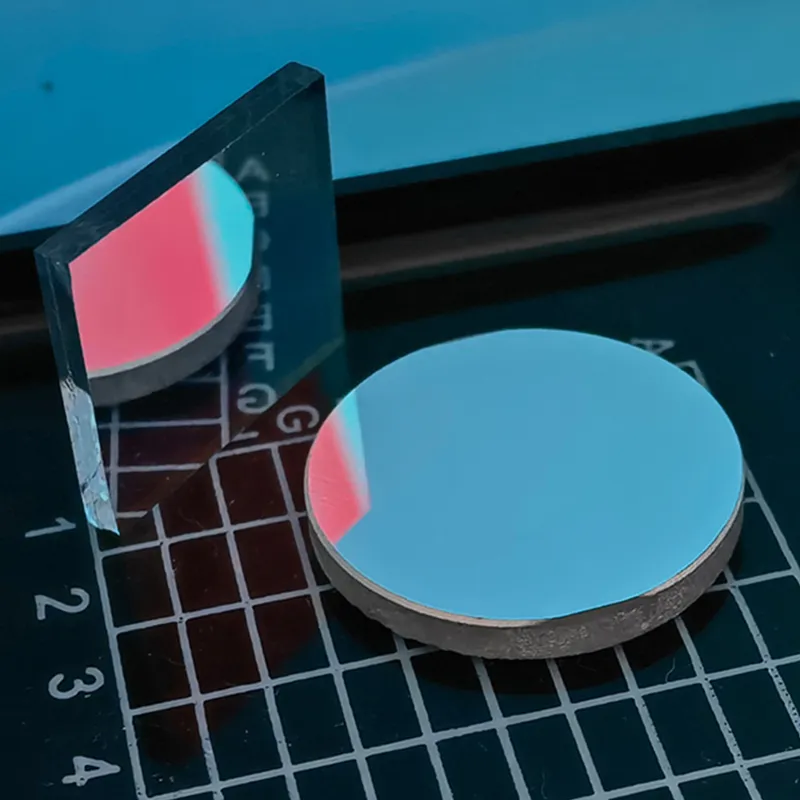

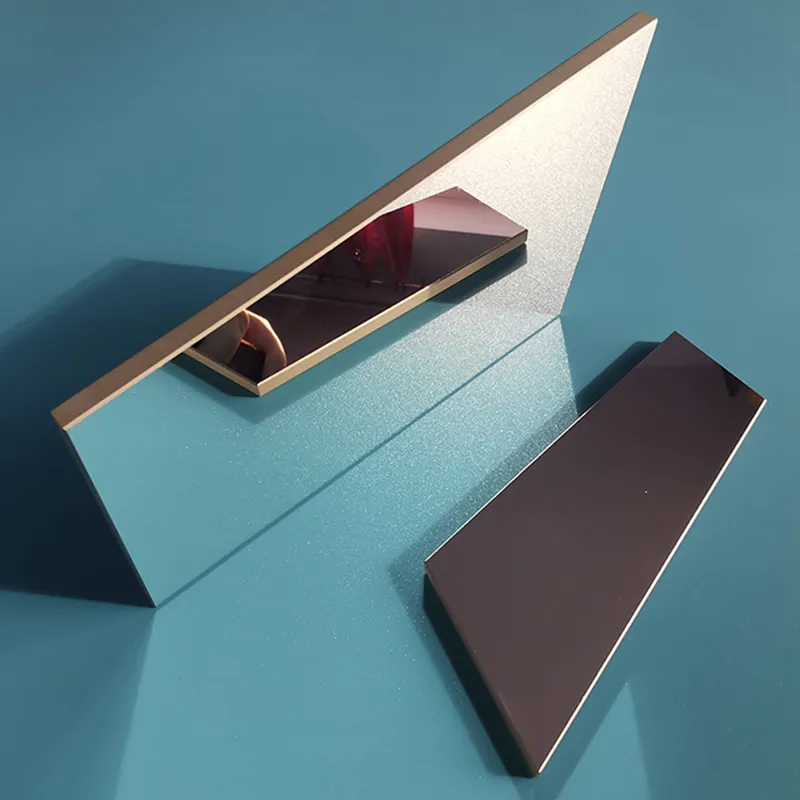

Отражающие фильтры нейтральной плотности (ND)

Отражающие фильтры нейтральной плотности (ND) -

Сферические планово-вогнутые металлические зеркала

Сферические планово-вогнутые металлические зеркала -

Сапфировые ступенчатые стеклянные окна

Сапфировые ступенчатые стеклянные окна -

Оптические купола из УФ-плавленого кварца

Оптические купола из УФ-плавленого кварца -

ИК Фторид Лития

ИК Фторид Лития -

ИК-отрезающий фильтр

ИК-отрезающий фильтр -

Окна Corning eagle XG окна

Окна Corning eagle XG окна

Связанный поиск

Связанный поиск- Cветофильтр инфракрасный длинноволновый на германии

- ИК ZnSe

- Оптическое цилиндрическое вогнутое металлическое зеркало

- Оптические стеклянные кубовые светоделительные кубики

- Оптические ахроматические двойные линзы производители

- Инфракрасные линзы MgF2

- Оптические равносторонние призмы

- Yutai оптические металлические зеркала

- N-baf10 / n-sf10 ахроматические линзы производитель

- Оптические k8 линзы производитель