Механические компоненты из оптического стекла

Механические компоненты из оптического стекла – тема, которую часто рассматривают слишком упрощенно. Вроде бы, стекло – прочность, легкость, оптические свойства… Но на практике, при проектировании и производстве деталей, контактирующих с другими материалами или подверженных нагрузкам, возникает куча подводных камней. Я не буду вдаваться в глубокие теоретические рассуждения о показателях преломления – это известно всем, кто хоть немного работает в этой сфере. Речь пойдет о реальных проблемах: разностью температур, деформациях, выборе материалов для крепления и сборки. Попробую поделиться опытом, основанным на работе с различными типами оптического стекла и конкретными проектами.

Оптическое стекло: что важно учитывать при механической обработке

В первую очередь, нужно понимать, что не все оптическое стекло одинаково. Кварцевое стекло, например, обладает значительно более высокой теплостойкостью, чем боросиликатное. Это критично, если компонент будет работать в условиях перепадов температуры. И вот тут возникает первый вопрос: как правильно подобрать стекло под конкретные задачи? Мы часто сталкиваемся с ситуацией, когда заказчик хочет получить 'просто стекло', а нам приходится объяснять, что выбор стекла определяет не только оптические характеристики, но и долговечность и надежность конструкции. Например, для изготовления компонентов для лазерного оборудования почти всегда используют кварцевое стекло из-за его способности выдерживать высокие температуры и интенсивное излучение.

Еще один важный момент – термическое расширение. Разные типы стекла расширяются и сжимаются по-разному при изменении температуры. Это может привести к деформациям и разрушению компонентов, особенно если они жестко закреплены. Поэтому при проектировании необходимо учитывать этот фактор и предусматривать компенсацию термического расширения. Иногда это делается путем использования специальных материалов для крепления или путем создания зазоров между компонентами.

Кроме того, стоит учитывать механическую прочность стекла. Хотя оптическое стекло обладает хорошей прочностью на растяжение, оно достаточно хрупкое и может треснуть при ударных нагрузках. Поэтому при проектировании необходимо предусматривать защиту компонентов от механических повреждений.

Проблемы сборки и крепления

Сборка оптических компонентов из оптического стекла – задача не из легких. Особенно это касается сборки сложных оптических систем. Просто склеить детали, как это делают с пластиком, нельзя. Необходимо использовать специальные клеи, которые не влияют на оптические свойства стекла и обладают высокой адгезией. Кроме того, необходимо обеспечить точное выравнивание деталей при сборке, чтобы избежать искажений изображения.

Мы часто используем системы крепления на винтах с резиновыми или пластиковыми прокладками, чтобы смягчить ударные нагрузки и предотвратить возникновение трещин. Иногда используются специальные зажимы, которые позволяют зафиксировать детали в нужном положении. Также, для некоторых применений, например, для компонентов, работающих в условиях вибрации, мы используем специальные виброизоляторы.

Я помню один случай, когда мы пытались собрать оптическую систему для микроскопа. Заказчик хотел использовать обычные винты, но это привело к образованию трещин в стеклянных элементах. Пришлось переделывать систему, используя винты с резиновыми прокладками и специальные зажимы. Это стоило нам дополнительного времени и затрат, но в итоге мы добились надежной и долговечной конструкции.

Извлеченные уроки и современные тенденции

Со временем, мы поняли, что не существует универсального решения для всех задач. При выборе материалов и технологий необходимо учитывать конкретные требования к компонентам и условия их эксплуатации. Кроме того, необходимо проводить тщательное тестирование компонентов, чтобы убедиться в их надежности и долговечности.

Сейчас все большее распространение получают новые технологии, такие как 3D-печать оптического стекла. Это позволяет создавать компоненты сложной формы с высокой точностью и минимальными отходами материала. Но это все еще дорогостоящий процесс, который не подходит для массового производства.

Еще одна интересная тенденция – использование композитных материалов на основе оптического стекла. Это позволяет создавать компоненты с улучшенными механическими свойствами и теплостойкостью. Но это также требует специальных технологий обработки и сборки. В ООО Чанчунь Ютай Оптика (Changchun Yutai Optics Co., Ltd.) мы активно изучаем эти технологии и работаем над созданием новых продуктов для наших клиентов. Наш сайт:

Важность качественного контроля и экспертизы

Не стоит недооценивать роль качественного контроля на всех этапах производства. Даже небольшая дефектность может привести к серьезным проблемам в оптической системе. Это касается как контроля качества исходного сырья, так и контроля качества готовых компонентов.

Мы используем различные методы контроля, такие как визуальный осмотр, измерение геометрических параметров, проверка оптических характеристик и термическая абляция. Также, для некоторых применений, мы проводим испытания компонентов на вибрацию, ударные нагрузки и температурные перепады.

Кстати, иногда самое сложное – это определить причину дефекта. Например, может оказаться, что дефект возник не в результате неправильной обработки стекла, а из-за неправильного выбора клея или неправильной сборки. Поэтому так важно иметь опытных специалистов, которые могут быстро и точно диагностировать проблему.

Заключение

Механические компоненты из оптического стекла – это сложная область, требующая глубоких знаний и опыта. Нельзя просто взять и изготовить деталь, основываясь только на теоретических расчетах. Необходимо учитывать множество факторов, таких как тип стекла, условия эксплуатации, требования к точности и механической прочности. И самое главное – необходимо иметь опытных специалистов, которые могут помочь вам решить любые проблемы, которые могут возникнуть в процессе производства. В нашей компании, ООО Чанчунь Ютай Оптика (Changchun Yutai Optics Co., Ltd.) мы стремимся предоставлять нашим клиентам не только качественные продукты, но и профессиональную техническую поддержку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

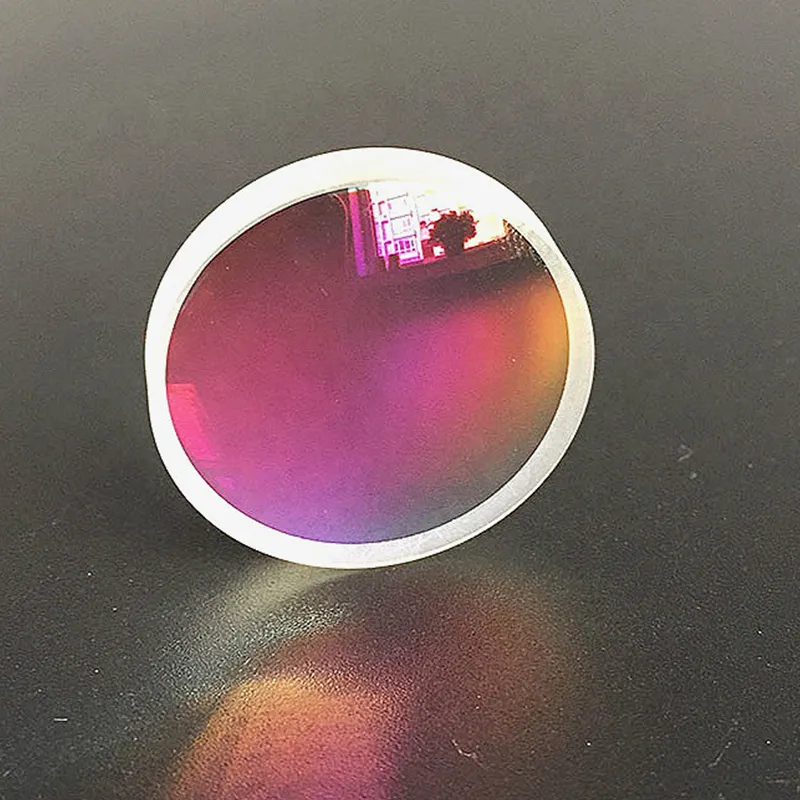

Оптические асферические линзы

Оптические асферические линзы -

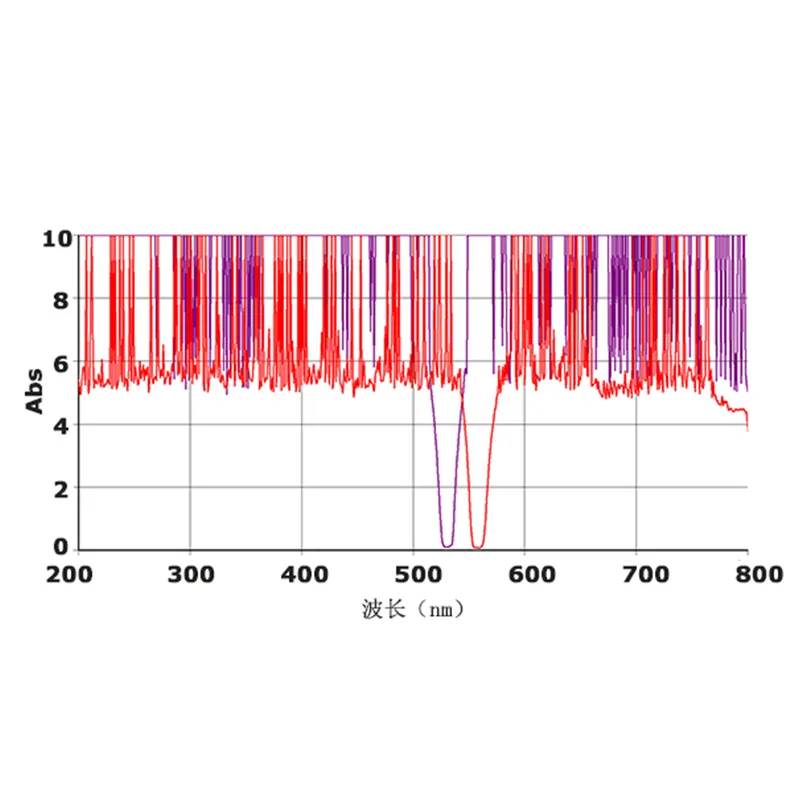

Флуоресцентные полосовые фильтры

Флуоресцентные полосовые фильтры -

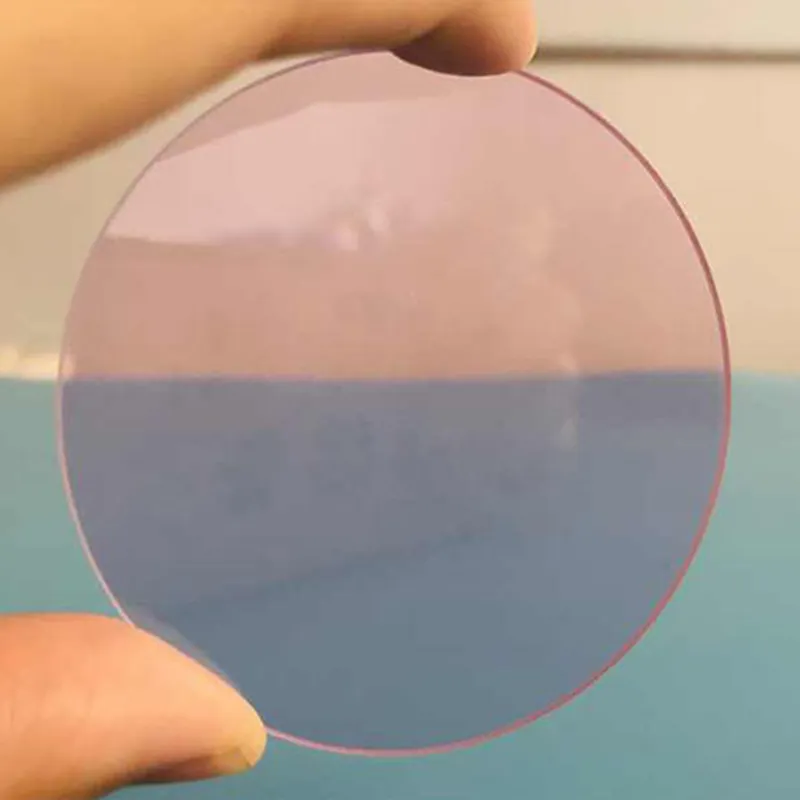

Фильтры нейтральной плотности (ND) VIS

Фильтры нейтральной плотности (ND) VIS -

Выпуклые линзы CaF2

Выпуклые линзы CaF2 -

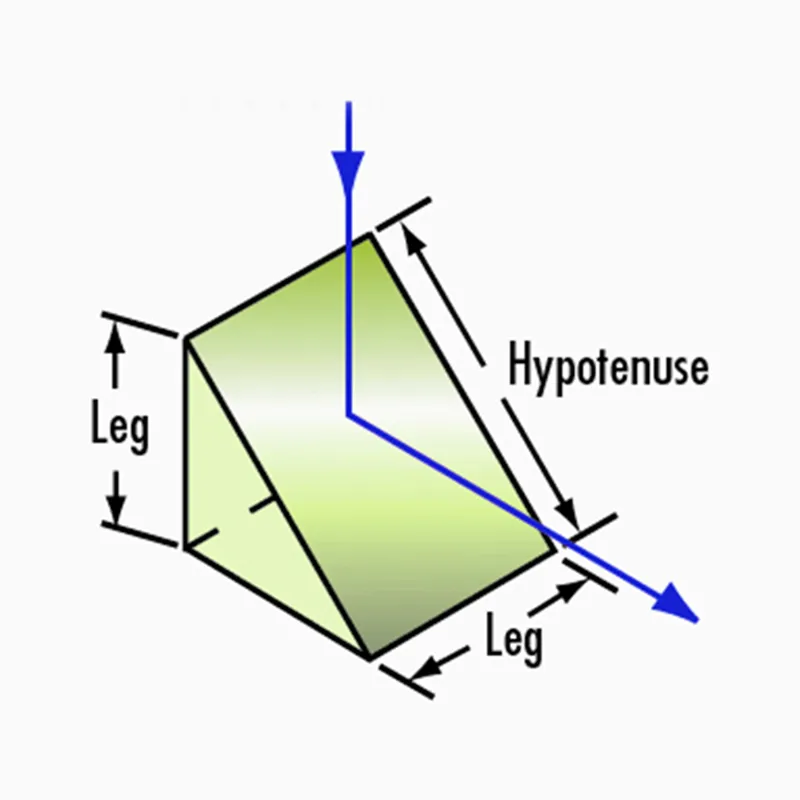

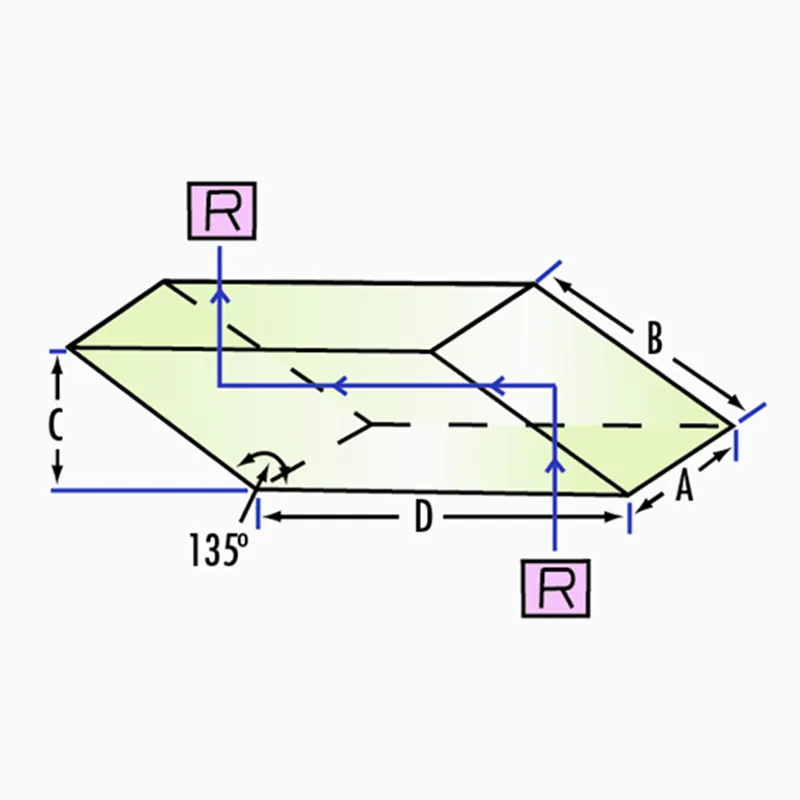

УФ ромбовидные призмы из плавленого кварца

УФ ромбовидные призмы из плавленого кварца -

Инфракрасные линзы MgF2

Инфракрасные линзы MgF2 -

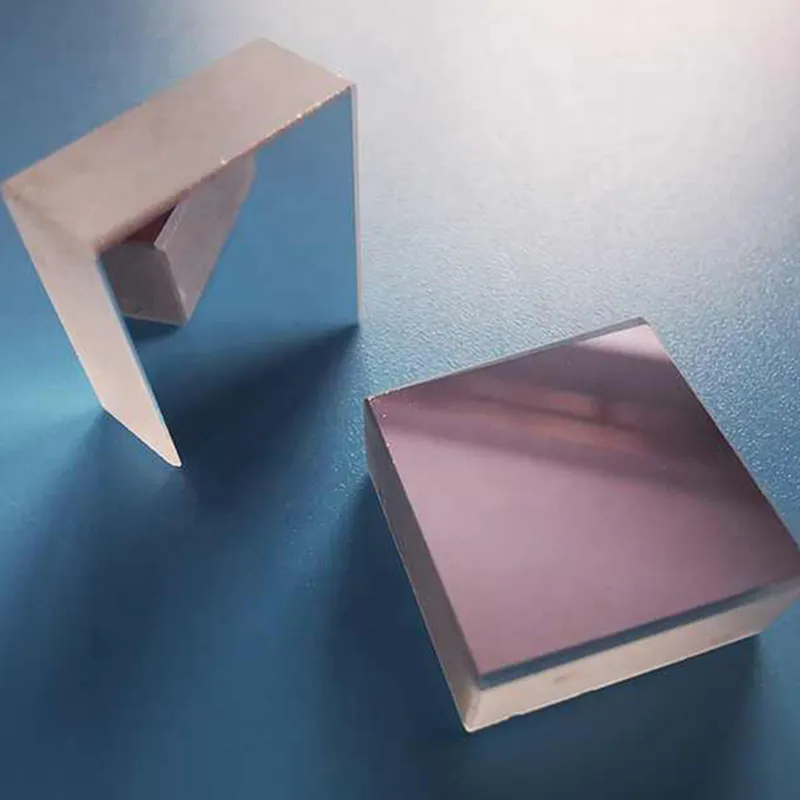

Стекло ‘Небесный свет’ TB1

Стекло ‘Небесный свет’ TB1 -

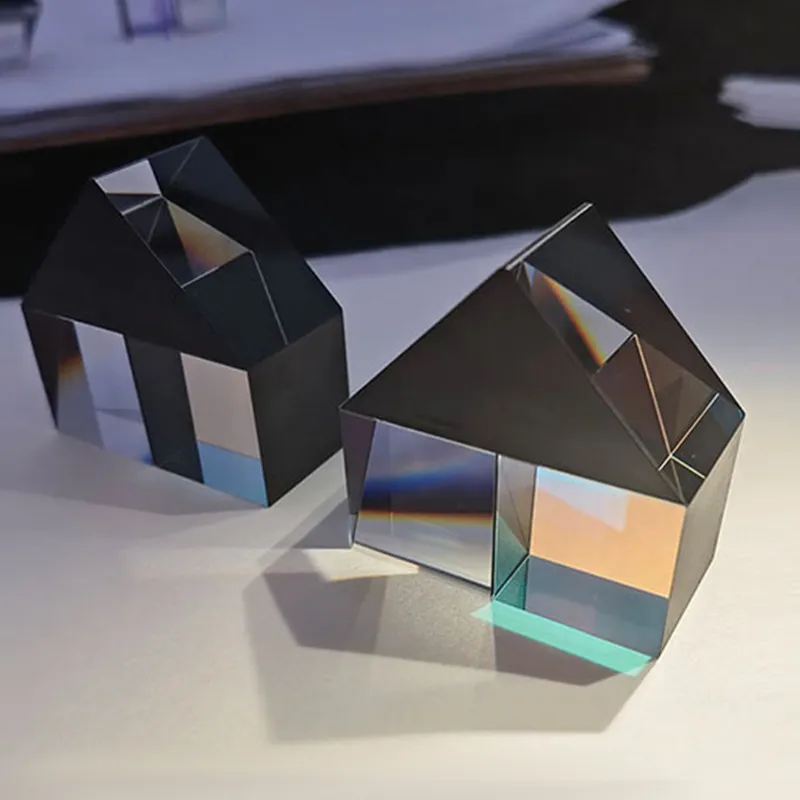

K8 оптические стеклянные равносторонние призмы

K8 оптические стеклянные равносторонние призмы -

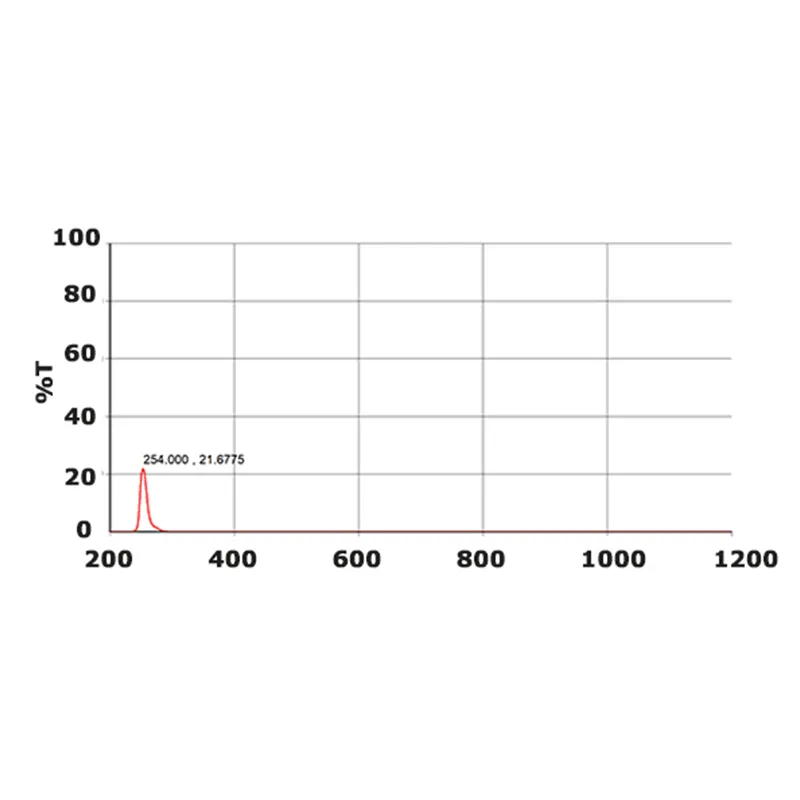

УФ полосовые фильтры

УФ полосовые фильтры -

Зеркала с защитным алюминиевым покрытием

Зеркала с защитным алюминиевым покрытием -

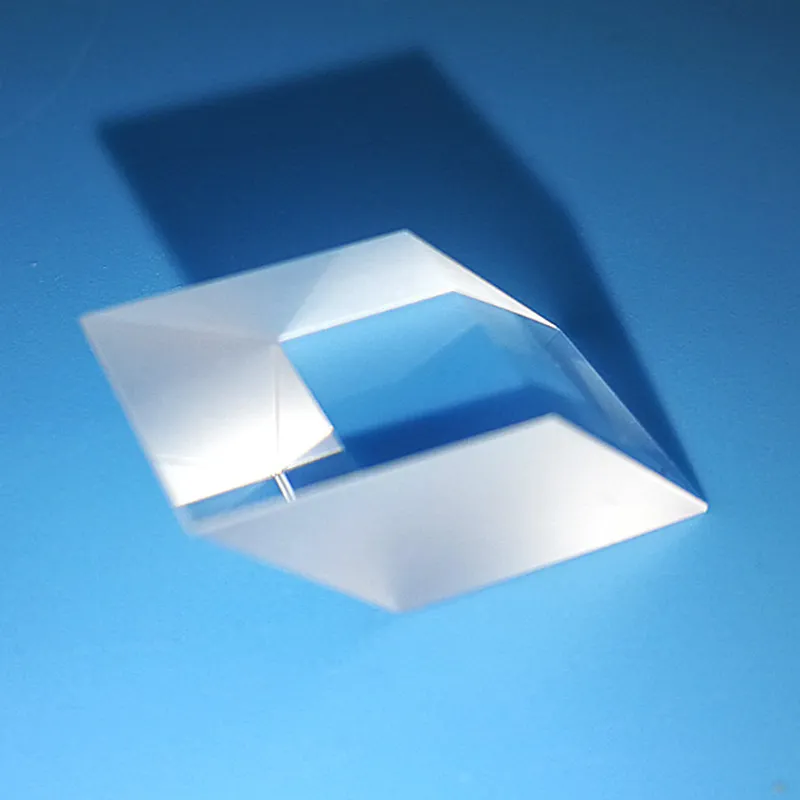

Оптические ромбовидные призмы

Оптические ромбовидные призмы -

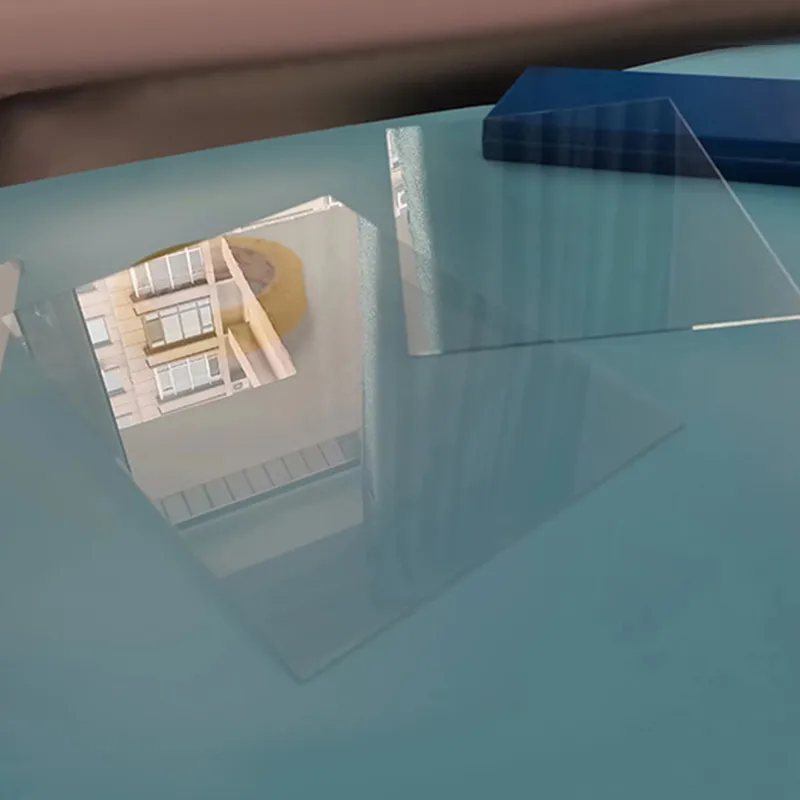

Прямоугольные окна из плавленого кварца с круглыми углами

Прямоугольные окна из плавленого кварца с круглыми углами

Связанный поиск

Связанный поиск- Стеклянные оптические линзы завод

- Положительные менисковые линзы поставщик

- оптическое Corning Eagle XG

- Отрицательные менисковые линзы поставщик

- Оптические двойные линзы заводы

- Цветные фильтры

- Выпуклые линзы поставщики

- Зеленые стеклянные светофильтры

- Стеклянные отрицательные менисковые линзы завод

- Положительные менисковые линзы производители