Линзы из плавленого кварца заводы

Когда говорят о линзах из плавленого кварца, многие сразу представляют себе идеальные прозрачные заготовки — но на деле даже у ведущих производителей бывают партии с микротрещинами, которые проявляются только после шлифовки. Мы в ООО Чанчунь Ютай Оптика через это прошли, когда в 2019 году взяли контракт на поставки для лазерных систем — тогда пришлось переработать 30% заготовок из-за скрытых напряжений в материале.

Технологические нюансы производства

Плавленый кварц — материал капризный. Если в обычном оптическом стекле можно компенсировать отклонения термообработкой, то здесь каждый этап от отжига до полировки требует контроля на уровне молекулярной структуры. Наш технолог как-то сказал: ?С кварцем нельзя торговаться — либо соблюдаешь все параметры, либо выбрасываешь брак?.

Особенно сложно с большими диаметрами — свыше 200 мм. При полировке возникают зоны с переменным коэффициентом преломления, которые не всегда видны при стандартном контроле. Как-то раз отгрузили партию линз для медицинского оборудования, а в клинике жаловались на искажения по краям поля — пришлось разрабатывать специальную методику проверки с имитацией рабочего положения.

Сейчас для особо ответственных применений (лазерные резонаторы, космическая оптика) используем только кварц синтезированный — хоть и дороже в 2-3 раза, но однородность гарантирована. Кстати, именно такие линзы поставляем для систем биометрической идентификации — там стабильность параметров критична.

Оборудование и его особенности

Большинство заводов используют стандартные шлифовальные станки с ЧПУ, но для кварца этого недостаточно. Мы после того случая с микротрещинами перешли на оборудование с активным контролем температуры в зоне обработки — обычные станки перегревали кромку, создавая внутренние напряжения.

Особенно проблемными были цилиндрические линзы — при астигматизме 0.5 диоптрий и меньше возникали дефекты формы. Пришлось совместно с немецкими инженерами дорабатывать систему фиксации заготовок. Теперь наш сайт yt-optics.ru даже выложил видео этого процесса — многим конкурентам интересно было посмотреть.

Для контроля используем интерферометры Zygo, но и они не панацея — при измерении плоских окон из плавленого кварца приходится вносить поправки на температурный дрейф. Как-то зимой отгрузили партию призм для оборонной промышленности — а при приемке оказалось, что углы не соответствуют ТУ. Разбирались неделю — оказалось, измерения проводились в разных температурных условиях.

Применение в специфических областях

В лазерных технологиях требования к линзам из плавленого кварца особенно жесткие — допустимое светорассеяние менее 0.1%. Мы для таких задач разработали специальную методику полировки с использованием коллоидного кремния — обычные абразивы оставляли микроскопические царапины.

Для медицинской оптики важна стерилизуемость — кварц выдерживает автоклавирование, но после 50-60 циклов появляются поверхностные дефекты. Пришлось проводить исследования совместно с одним московским НИИ — оказалось, проблема в составе моющих средств. Теперь к каждой партии линз для эндоскопов прикладываем рекомендации по обработке.

В автоматизации часто недооценивают влияние УФ-компоненты — обычное стекло со временем темнеет, а кварц сохраняет прозрачность. Но здесь своя проблема — крепления. Как-то поставили линзы для системы контроля на автомобильном заводе, а через месяц клиент пожаловался на смещение фокуса. Оказалось, алюминиевые держатели расширялись иначе, чем кварц — теперь для таких случаев предлагаем специальные компенсирующие оправы.

Экономические аспекты производства

Себестоимость линз из плавленого кварца сильно зависит от энергозатрат — плавление при 2000°C требует специальных печей. Мы в ООО Чанчунь Ютай Оптика перешли на индукционный нагрев — экономия около 15% по сравнению с сопротивлением, но пришлось переучивать персонал.

Отходы производства — отдельная тема. Раньше кварцевую стружку просто выбрасывали, теперь продаем ее для производства световодов. Это дало дополнительно 7-8% к рентабельности. Кстати, на сайте yt-optics.ru даже появился соответствующий раздел — многие мелкие производители заинтересовались.

Конкуренция с китайскими производителями сложная — они предлагают цены на 20-30% ниже, но часто экономят на контроле. Как-то разбирали образец их линзы для УФ-диапазона — оказалось, использовали технический кварц с примесями. Наш принцип — лучше меньше контрактов, но сохранять репутацию.

Перспективы развития

Сейчас активно развивается направление асферических линз из плавленого кварца — для компактных оптических систем. Но здесь технологически сложно обеспечить повторяемость формы — мы пока делаем штучно, по спецзаказам.

Интересное направление — гибридные линзы, где основа из кварца, а покрытия из специальных полимеров. Это позволяет совместить стойкость кварца с дополнительными свойствами (антиблик, гидрофобность). Уже есть опытные образцы для потребительской электроники.

Автоматизация производства — следующий этап. Пока многие операции требуют ручного труда, особенно контроль. Пробовали внедрить систему машинного зрения для дефектоскопии — но для кварца нужны особые алгоритмы, обычные не справляются с выявлением внутренних неоднородностей. Возможно, через год-два решим эту задачу.

Практические рекомендации

При выборе линз из плавленого кварца всегда запрашивайте протоколы измерений — не только геометрических параметров, но и однородности материала. Мы как-то отказались от поставщика, который давал хорошие цифры по чистоте поверхности, но скрывал данные по внутренним напряжениям.

Для лазерных применений критичен коэффициент пропускания на конкретной длине волны — не доверяйте усредненным значениям. У нас был случай, когда линзы с заявленным пропусканием 99.5% на длине 1064 нм на самом деле имели локальные минимумы 98.7% — для мощных лазеров это недопустимо.

Хранение и транспортировка — отдельная наука. Кварц не боится влаги, но чувствителен к механическим воздействиям. Разработали специальную упаковку с ячейковыми вкладышами — после этого количество рекламаций снизилось втрое. Эти нюансы не пишут в учебниках, только опытным путем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

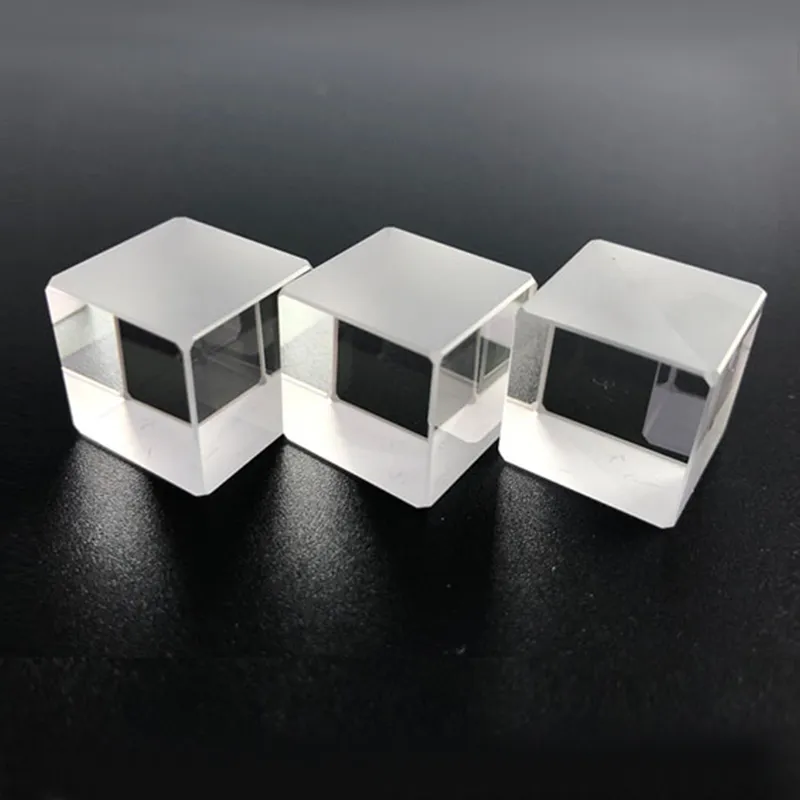

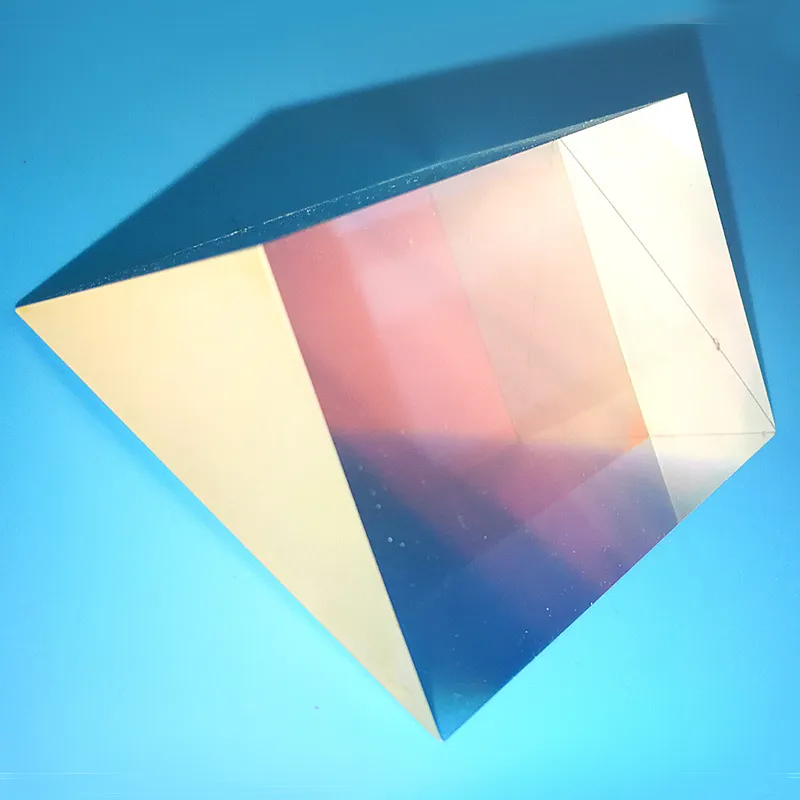

K8 оптические стеклянные светоделительные кубики

K8 оптические стеклянные светоделительные кубики -

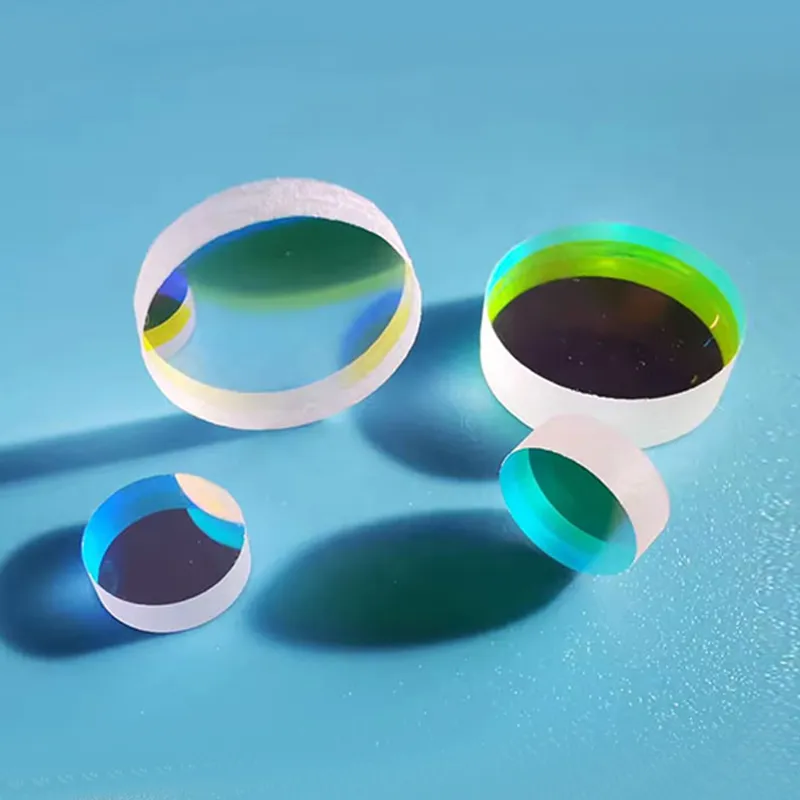

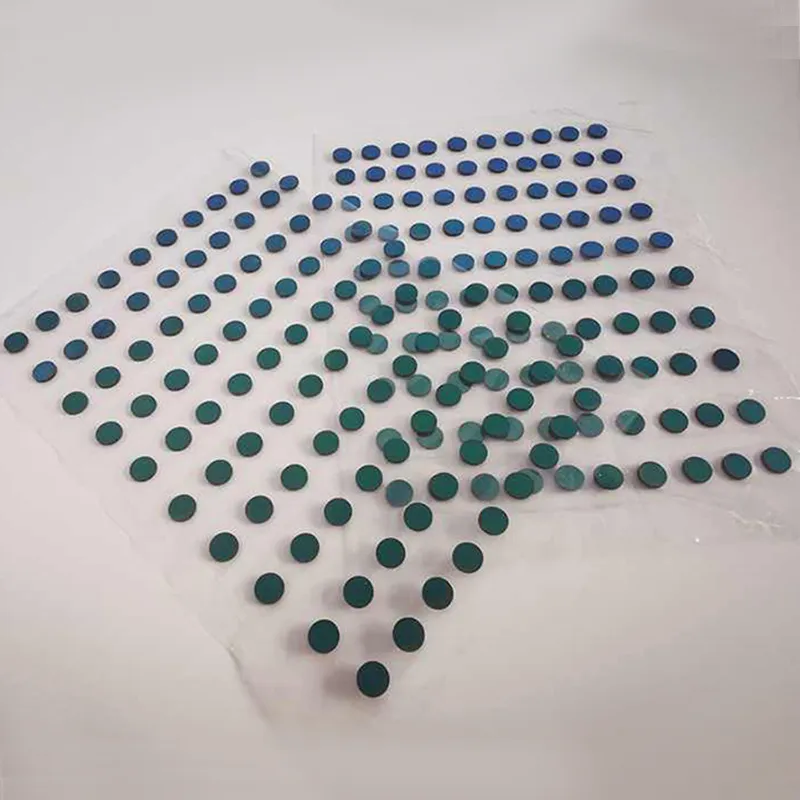

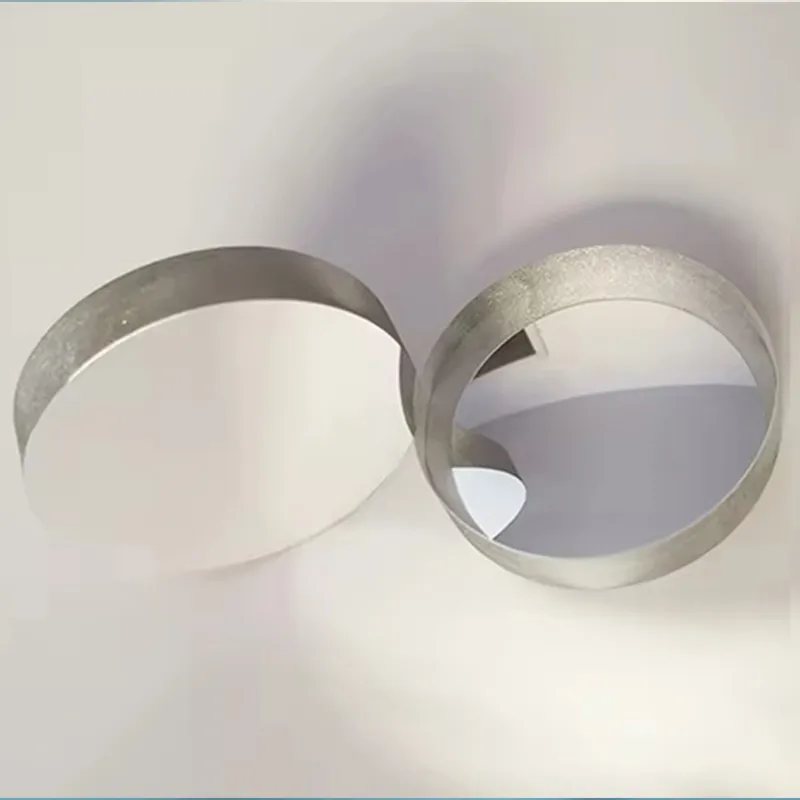

Сферические планово-вогнутые диэлектрические зеркала

Сферические планово-вогнутые диэлектрические зеркала -

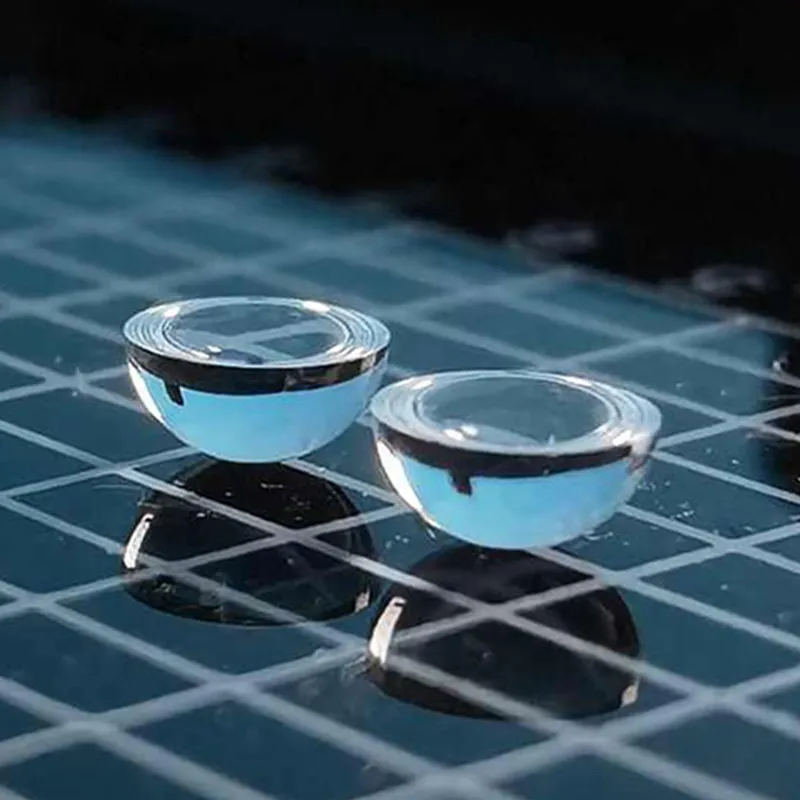

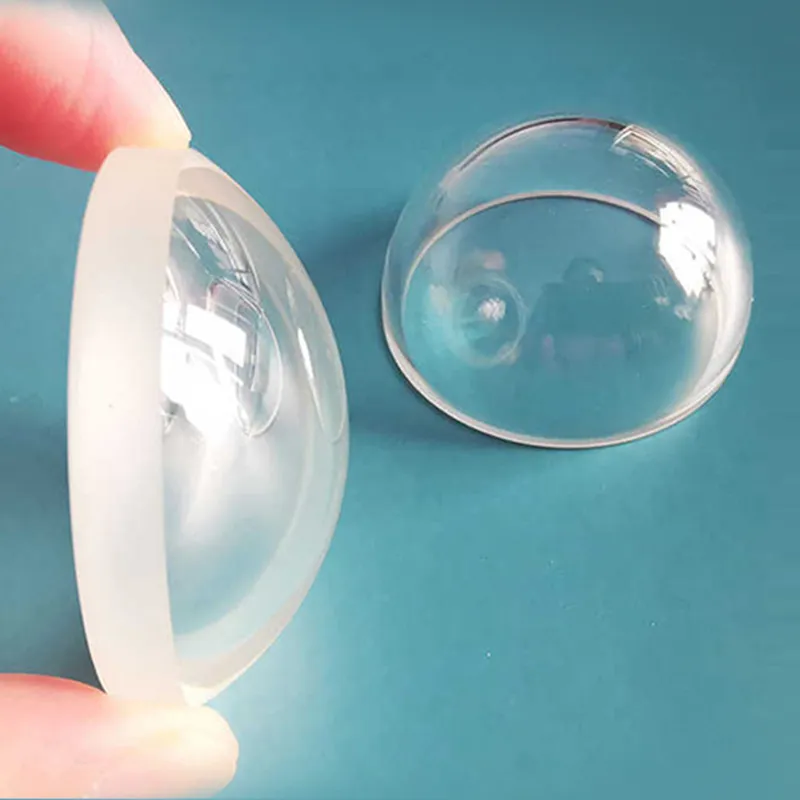

Стеклянные полусферы из УФ-плавленого кварца

Стеклянные полусферы из УФ-плавленого кварца -

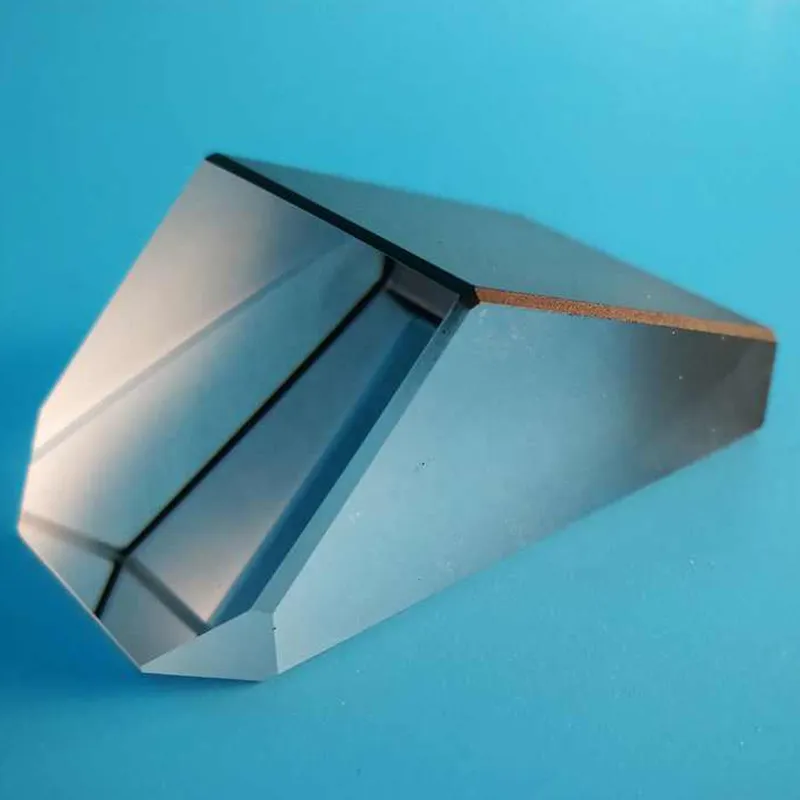

Оптические прямоугольные призмы

Оптические прямоугольные призмы -

Асферические линзы из УФ-плавленого кварца

Асферические линзы из УФ-плавленого кварца -

Призмы Дове из оптического стекла K8

Призмы Дове из оптического стекла K8 -

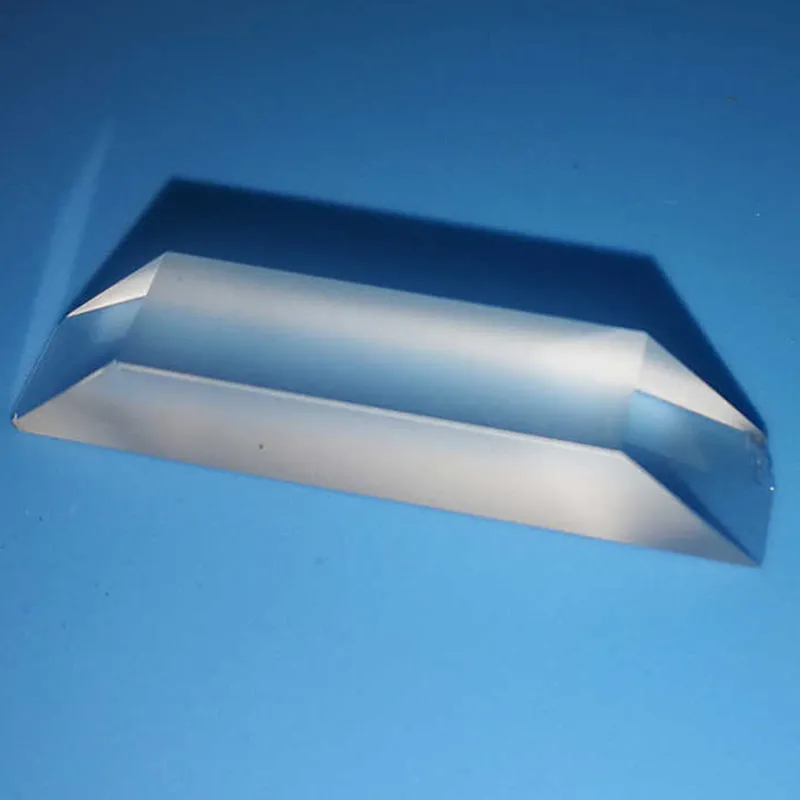

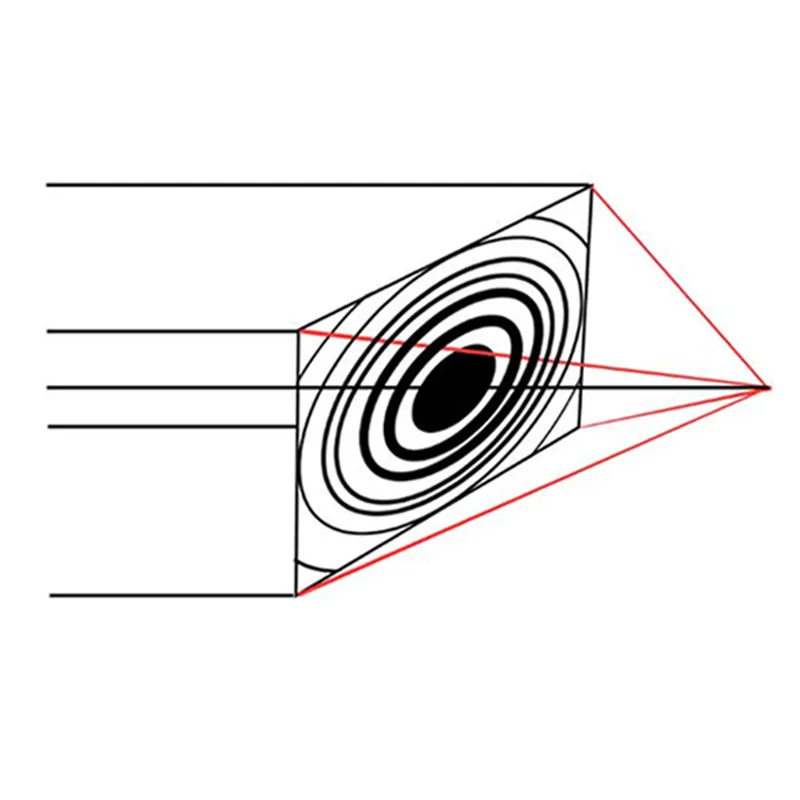

Лайнерные линзы Френеля

Лайнерные линзы Френеля -

Боросиликатные оптические купола

Боросиликатные оптические купола -

Оптические Окна из боросиликата 3.3

Оптические Окна из боросиликата 3.3 -

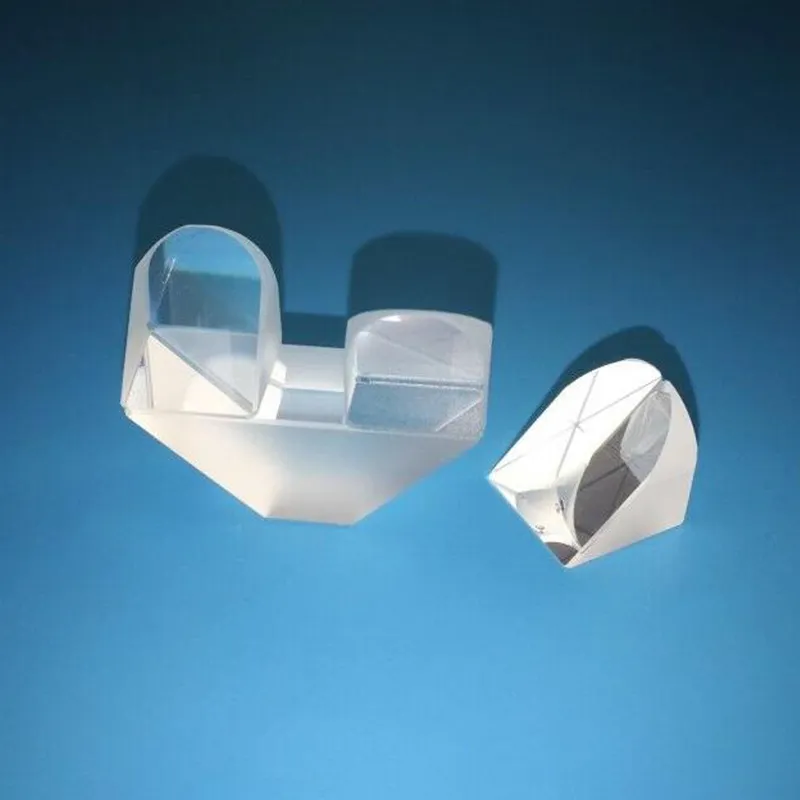

Оптические призмы Порро

Оптические призмы Порро -

Нелинейный кристалл

Нелинейный кристалл -

Ромбовидные призмы из оптического стекла K8

Ромбовидные призмы из оптического стекла K8

Связанный поиск

Связанный поиск- Оптические одиночные линзы производитель

- Тип ахроматических линз N-BAF10

- Сферические оптические линзы производитель

- Биконвексные линзы поставщик

- Yutai оптические ахроматические линзы производители

- Линзы для инфракрасных материалов производитель

- Сапфировая призма для световых труб

- Оптика BaF2

- Стандартные фокусирующие линзы ZnSe

- Стеклянные двойные линзы производитель