Линзы из плавленого кварца завод

Когда говорят про линзы из плавленого кварца, многие сразу представляют себе идеальные поверхности и стабильные характеристики. Но на практике всё сложнее — даже у проверенных поставщиков бывают партии с внутренними напряжениями, которые проявляются только после шлифовки. Вот об этом редко пишут в спецификациях.

Что скрывается за термином 'плавленый кварц'

Сырьё — это отдельная история. Мы работали с разными марками — от Heraeus до российских аналогов. Интересно, что иногда отечественное сырьё показывает лучшую стабильность при температурных скачках, хотя и требует более длительной предварительной термообработки. Особенно это важно для УФ-диапазона.

Помню, как-то пришлось переделывать целую партию линз для лазерной системы — заказчик жаловался на рассеивание на 355 нм. Оказалось, проблема была не в геометрии, а в микроскопических пузырьках в материале, которые не видны при стандартном контроле. Пришлось разрабатывать специальную методику просветления.

Кстати, о просветлении — для кварца в УФ-области классические покрытия часто не работают. Мы в ООО Чанчунь Ютай Оптика экспериментировали с многослойными системами, пока не подобрали оптимальный вариант для конкретного применения в биометрии.

Технологические тонкости производства

Термообработка — это вообще отдельная наука. Если перегреть заготовку — появляются микротрещины, недогреешь — внутренние напряжения останутся. У нас на сайте yt-optics.ru есть технические заметки по этому поводу, но там даны общие рекомендации, а в реальности каждый тип линз требует индивидуального подхода.

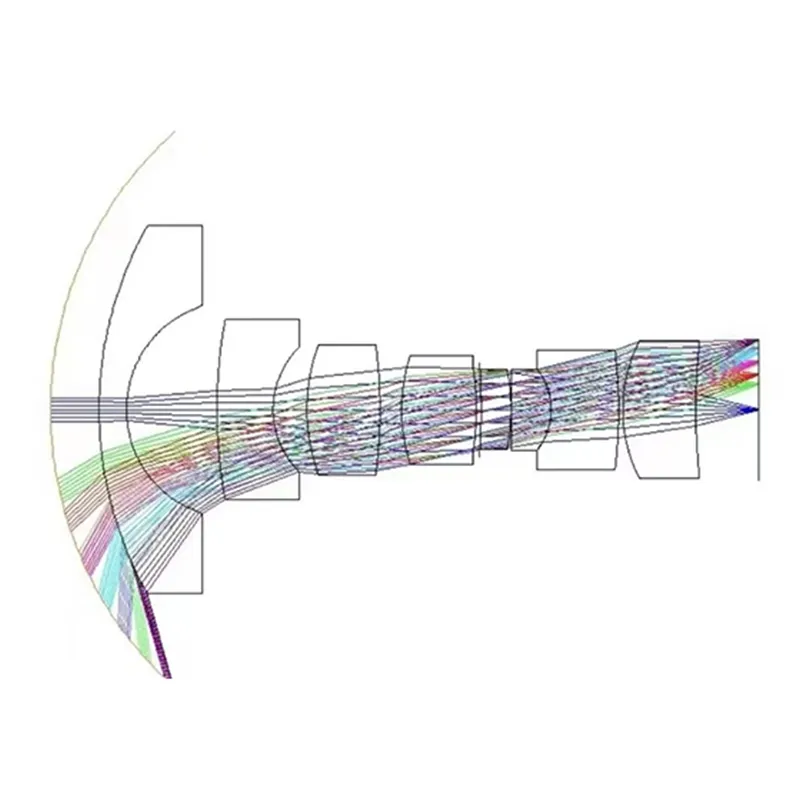

Особенно сложно с асферическими элементами. Стандартное оборудование часто не справляется с точностью формообразования кварца. Приходилось модифицировать станки — добавлять системы активного охлаждения шпинделей. Без этого геометрия 'уплывала' на последних стадиях обработки.

Контроль качества — отдельная головная боль. Даже при идеальных параметрах поверхности бывают проблемы с однородностью материала. Мы разработали систему двойного контроля — стандартную интерферометрию плюс дополнительную проверку на пропускание в рабочем спектральном диапазоне.

Применение в специфических областях

В лазерных системах высоких энергий требования особенные. Там важна не только оптическая однородность, но и стойкость к повреждению. Как-то поставляли линзы для системы маркировки — заказчик сначала скептически отнесся к нашим параметрам, но после тестовых испытаний под 10 кВт признал, что характеристики соответствуют заявленным.

Медицинская оптика — отдельная тема. Для эндоскопов нужны линзы сложной формы, плюс требования по биосовместимости покрытий. Тут приходится учитывать не только оптические параметры, но и механическую стойкость к многократной стерилизации.

В системах биометрической идентификации важна стабильность параметров во времени. Мы как-то проводили ускоренные испытания — 1000 циклов 'нагрев-охлаждение' от -40 до +85°C. Интересно, что некоторые образцы показывали ухудшение параметров уже после 300 циклов, хотя изначально все партии прошли приемку.

Практические сложности и решения

Логистика — неочевидная, но важная проблема. Кварцевые линзы чувствительны к вибрациям при транспортировке. Разработали специальную упаковку с демпфирующими элементами, хотя это увеличило стоимость доставки на 15%. Но лучше так, чем потом разбираться с трещинами по краям оптики.

Калибровка измерительного оборудования — вечная головная боль. Интерферометры требуют регулярной поверки, а эталонные пластины сами со временем 'стареют'. Пришлось создать внутренний стандарт и систему перекрёстных проверок между разными лабораториями.

Подбор персонала — отдельная история. Операторы, работающие с кварцем, должны понимать специфику материала. Обучаем новых сотрудников минимум три месяца, прежде чем допускаем к ответственным операциям. Особенно сложно с контролем качества — тут нужен особый взгляд.

Перспективы развития технологии

Сейчас активно развивается направление крупногабаритных линз для специальных применений. Технологии, отработанные на стандартных диаметрах, не всегда масштабируются на большие размеры. Приходится пересматривать весь технологический цикл — от выдержки заготовок до финишной полировки.

Интересное направление — гибридные оптические элементы, где кварц комбинируется с другими материалами. Это позволяет решать задачи, недоступные для монолитных линз. Но появляются новые проблемы — разные коэффициенты теплового расширения, адгезия покрытий на стыках материалов.

Автоматизация процессов — неизбежное будущее. Но даже самые современные станки требуют тонкой настройки под конкретную партию сырья. Полностью роботизировать производство кварцевой оптики пока не получается — слишком много нюансов, которые требуют человеческого опыта.

Взаимодействие с заказчиками

Частая проблема — заказчики не всегда точно формулируют требования к среде эксплуатации. Как-то поставили партию линз для системы в Арктике, а оказалось, что там кроме низких температур ещё и высокая вибрация. Пришлось экстренно дорабатывать конструктив креплений.

Техническая документация — отдельный разговор. Стараемся делать её максимально подробной, но без избыточных данных. На сайте yt-optics.ru выложили типовые рекомендации по монтажу и эксплуатации, но для каждого проекта готовим индивидуальные дополнения.

Сроки — вечная головная боль. Производство кварцевой оптики нельзя ускорить бесконечно — есть технологические ограничения по времени отжига, полировки. Объясняем заказчикам, что лучше запланировать реализацию проекта с запасом времени, чем потом иметь проблемы с качеством.

В целом, производство линз из плавленого кварца — это постоянный поиск баланса между технологическими возможностями, стоимостью и требованиями заказчика. Каждый новый проект приносит уникальный опыт, который потом используем в следующих разработках. Главное — не останавливаться в совершенствовании процессов, даже когда кажется, что достигнут предел.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

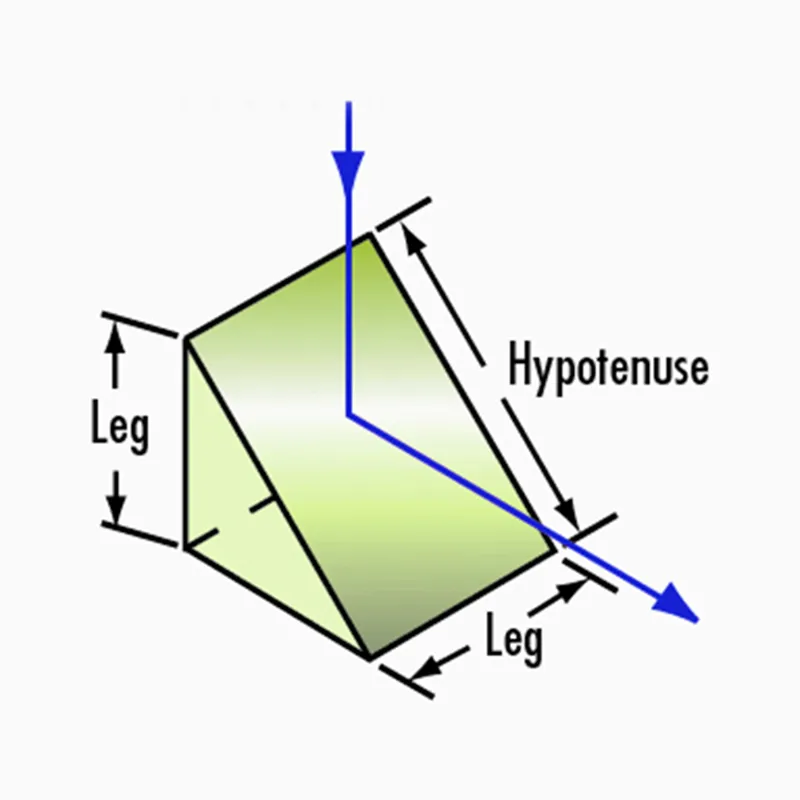

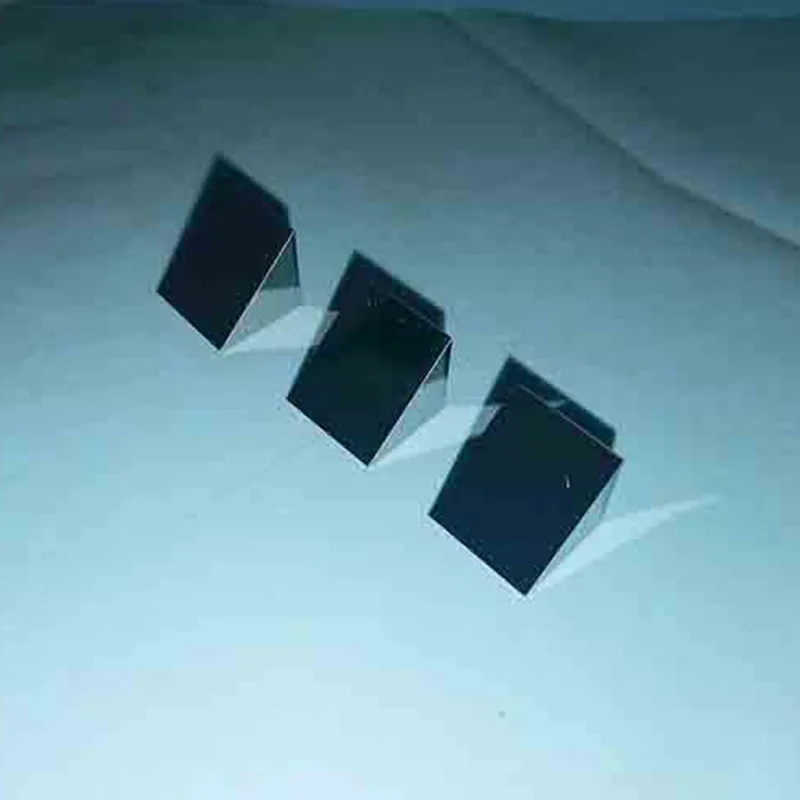

Оптические крышеобразные призмы БК11

Оптические крышеобразные призмы БК11 -

PIR линзы Френеля

PIR линзы Френеля -

Прямоугольные окна из плавленого кварца с круглыми углами

Прямоугольные окна из плавленого кварца с круглыми углами -

Оптические Окна из стекла К8

Оптические Окна из стекла К8 -

Инфракрасные линзы LiF

Инфракрасные линзы LiF -

N-PK52A SF10 ахроматические линзы

N-PK52A SF10 ахроматические линзы -

Инфракрасные оптические купола

Инфракрасные оптические купола -

Инфракрасная прямоугольные призмы

Инфракрасная прямоугольные призмы -

Кремниевые призмы с прямым углом

Кремниевые призмы с прямым углом -

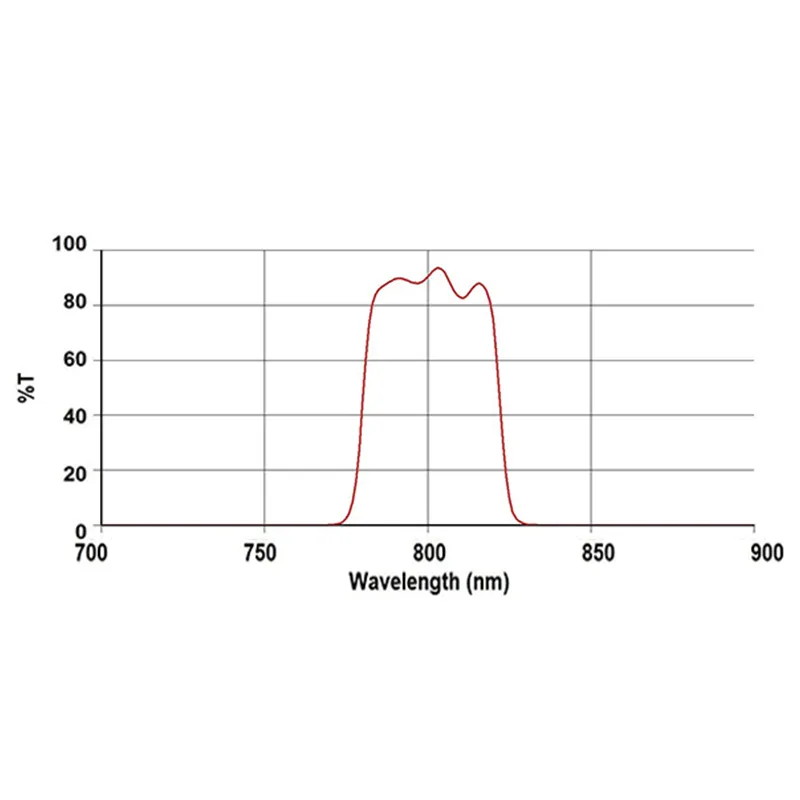

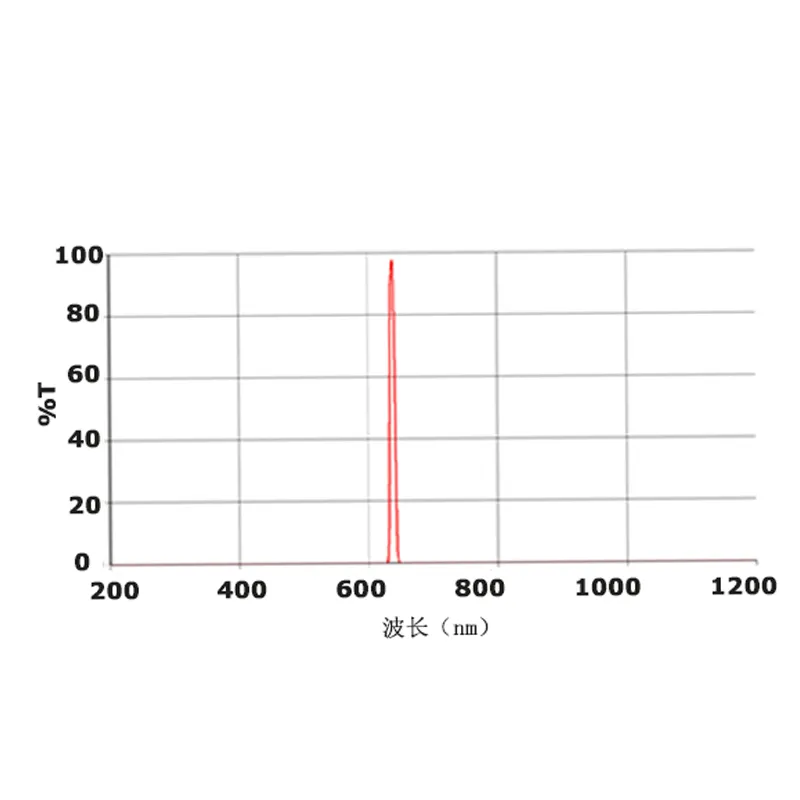

Фильтр для микропланшетного фотометра

Фильтр для микропланшетного фотометра -

Оптические светоделительные кубики

Оптические светоделительные кубики -

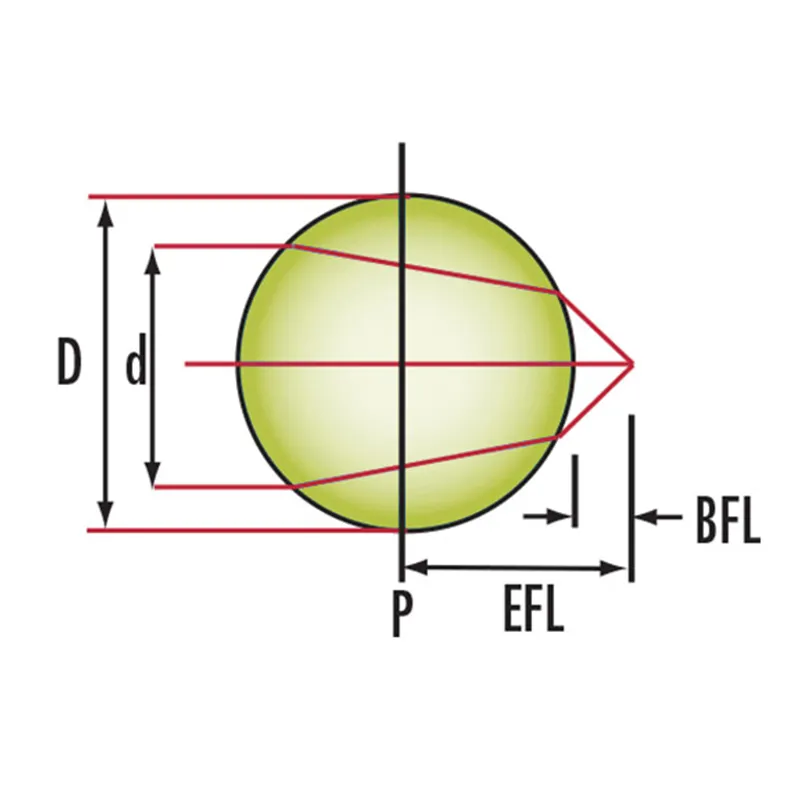

Стеклянные сферические линзы из УФ-плавленого кварца

Стеклянные сферические линзы из УФ-плавленого кварца

Связанный поиск

Связанный поиск- Ступенчатое оптическое окно

- Оптика зеленые стеклянные светофильтры

- Инфракрасные стеклянные фильтры

- Прямоугольные линзы Френеля

- планово-вогнутые диэлектрические зеркала

- Длинноволновые ИК-фильтры ZnSe

- Двояковогнутые линзы завод

- Дисперсионные равносторонние призмы

- Планово-вогнутые линзы производитель

- Yutai оптические монокристаллические MgF2 окна