Линзы из материала k8 завод

Когда говорят про К8, многие сразу думают про китайские аналоги ЛК5 — но это не совсем корректно. На нашем производстве в ООО Чанчунь Ютай Оптика мы уже лет семь работаем именно с сырьевым К8, и есть нюансы, которые в техпаспортах не пишут.

Особенности структуры К8

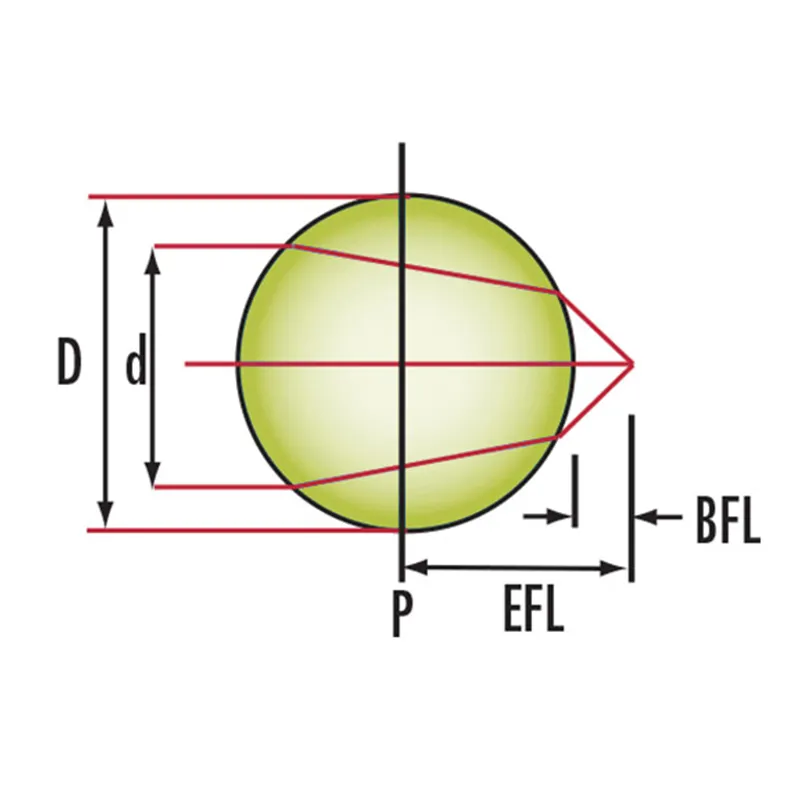

Материал К8 — это не просто стекло с фиксированными параметрами. Если брать партии от разных поставщиков, коэффициент преломления может плавать в пределах ±0.0003. Для большинства задач это некритично, но когда делаешь линзы для лазерных систем — уже приходится пересчитывать кривизну.

На сайте yt-optics.ru мы указываем стандартные значения, но в реальности каждую партию тестируем на однородность. Бывало, вроде бы сертифицированный материал давал локальные напряжения после термообработки. Пришлось ввести дополнительный контроль на полярископе.

Интересно, что для цилиндрических линз К8 ведет себя стабильнее, чем для сферических. Возможно, из-за меньшего объема снимаемого материала.

Технологические сложности обработки

Шлифовка К8 требует особого подхода к абразивам. Если для БК7 мы используем стандартные алмазные пасты, то здесь лучше подходят окись церия и полирующие составы на основе диоксида кремния.

Помню, как в 2019 году пытались ускорить процесс — перешли на алмазное фрезерование. Результат: поверхность получалась идеальной, но внутренние напряжения приводили к трещинам при последующем покрытии. Вернулись к классической последовательности: грубая шлифовка → тонкая шлифовка → полировка в три этапа.

Сейчас для особо ответственных заказов (например, для медицинской оптики) делаем дополнительный отжиг после черновой обработки. Да, это удорожает процесс на 15-20%, но полностью исключает деформации в эксплуатации.

Контроль качества на производстве

У нас в Чанчунь Ютай Оптика каждый этап проверяется минимум по двум параметрам. Для линз из К8 особенно важен контроль на наличие свилей — они могут появиться даже при правильной обработке, если в материале были микропузыри.

Используем модифицированный интерферометр Zygo — стандартные модели иногда не улавливают астигматизм у линз с асферическими поверхностями. Кстати, это одна из причин, почему мы не беремся за сложные асферические линзы из К8 диаметром больше 80 мм — стабильность геометрии не гарантируем.

Последний случай: заказ на призмы для биометрических сканеров. Клиент жаловался на искажения в периферийной зоне. Оказалось, проблема не в качестве полировки, а в том, что К8 по-разному работает с поляризованным светом под разными углами. Пришлось разрабатывать индивидуальный алгоритм коррекции.

Применение в специфических областях

Для лазерных систем средний мощности К8 — один из лучших вариантов по соотношению цена/качество. Но есть важный момент: при длительной работе с импульсными лазерами на 1064 нм мы наблюдаем постепенное помутнение в толще материала. Не критичное, но для систем с сроком службы 10+ лет лучше рассматривать синтетический кварц.

А вот для задач формирования изображения — особенно в УФ-диапазоне — К8 показывает себя прекрасно. Наши линзы для систем машинного зрения работают на производствах уже более 5 лет без деградации параметров.

В потребительской электронике ситуация интереснее: многие производители переходят на полимерные линзы, но для премиум-сегмента все еще заказывают К8. Особенно для проекционных систем — здесь важна стабильность коэффициента преломления при температурных перепадах.

Ошибки при работе с К8

Самая распространенная — неправильный выбор покрытия. Для К8 нельзя использовать те же просветляющие покрытия, что и для БК7. Материал по-другому взаимодействует с вакуумными напыляемыми слоями.

Был у нас печальный опыт с антибликовым покрытием для объективов ночного видения. После нанесения стандартного MgF2 началось отслоение по краям. Пришлось разрабатывать многослойное покрытие с переходными слоями.

Еще один момент: К8 чувствителен к чистоте моющих растворов. Даже следы изопропилового спирта могут оставить микроповреждения на поверхности. Перешли на специальные очищающие составы собственной разработки — подробности есть в техдокументации на yt-optics.ru.

Перспективы материала

Сейчас вижу тенденцию к использованию К8 в гибридных оптических системах. Например, когда основная линза из К8, а корректирующие элементы из специальных стекол. Это позволяет компенсировать хроматические аберрации без удорожания всей системы.

Для оборонной отрасли мы все чаще делаем линзы из К8 с защитными покрытиями — материал хорошо переносит дополнительные слои без потери оптических свойств.

В автоматизации спрос стабилен: К8 выигрывает у альтернатив по стойкости к вибрациям. Наши клиенты из автомобильной промышленности подтверждают — линзы выдерживают многолетнюю работу на конвейере без изменения параметров.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптические купола из УФ-плавленого кварца

Оптические купола из УФ-плавленого кварца -

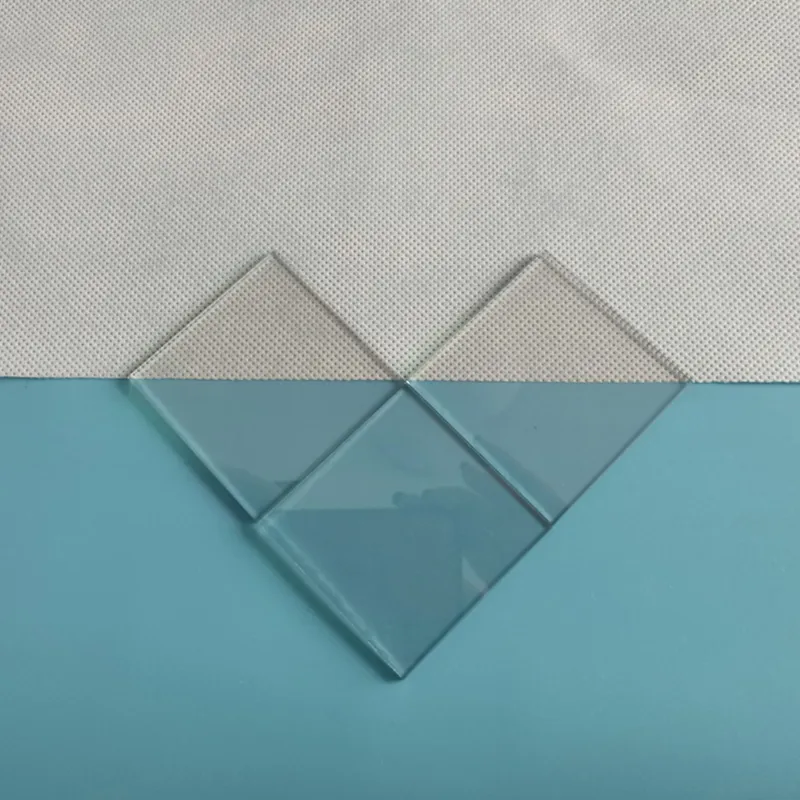

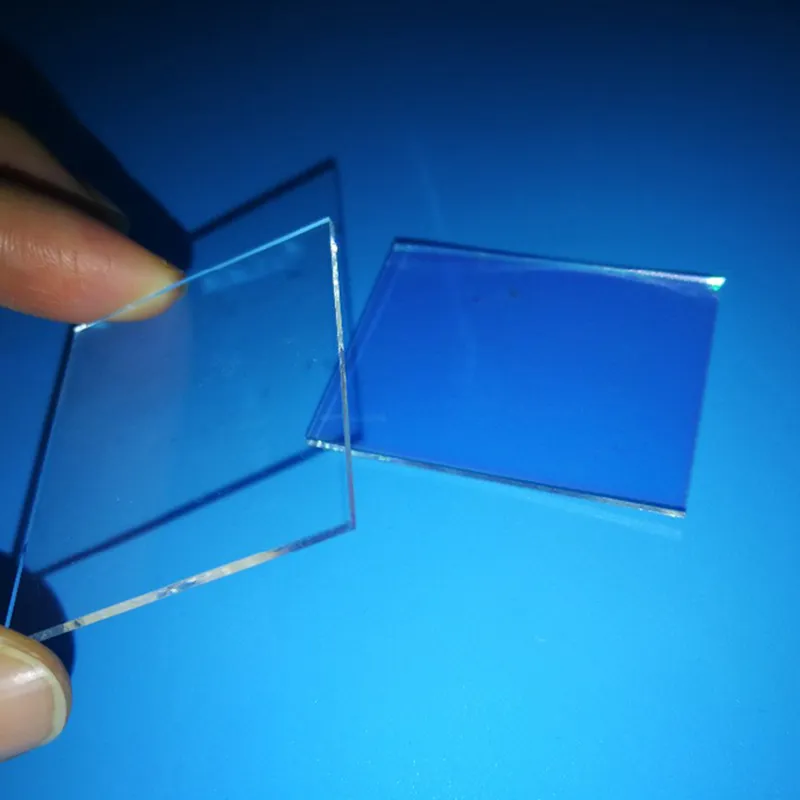

Тонкий лист стекла K8

Тонкий лист стекла K8 -

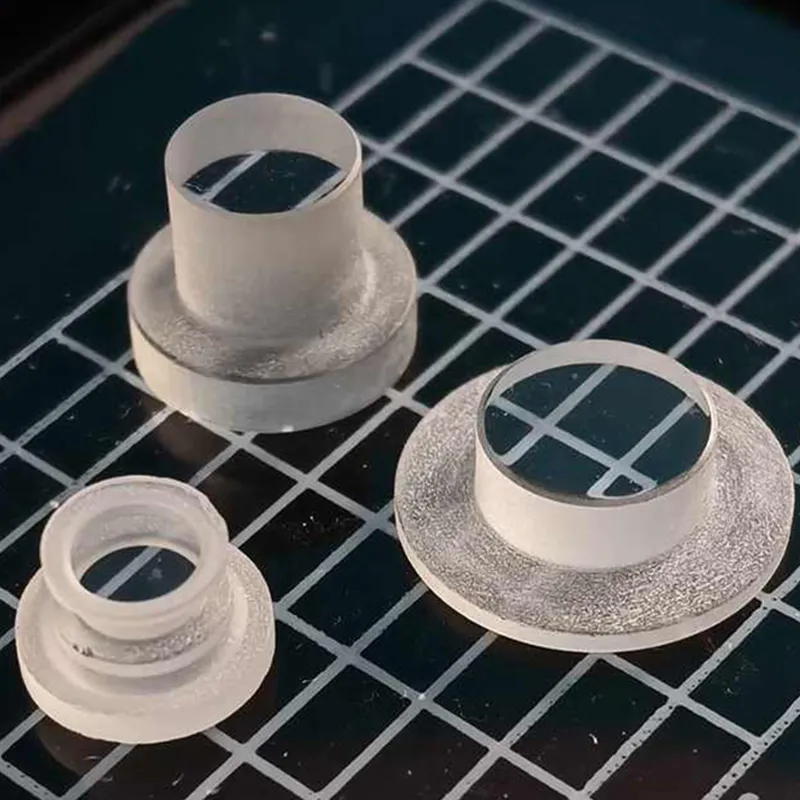

Окна из плавленого кварца со ступенькой

Окна из плавленого кварца со ступенькой -

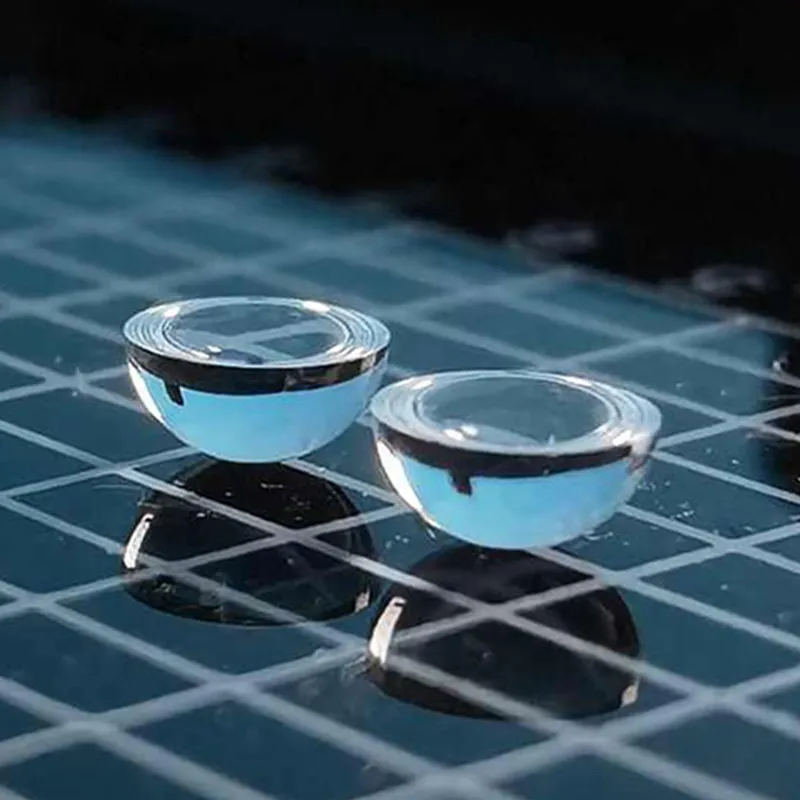

Стеклянные полусферы из УФ-плавленого кварца

Стеклянные полусферы из УФ-плавленого кварца -

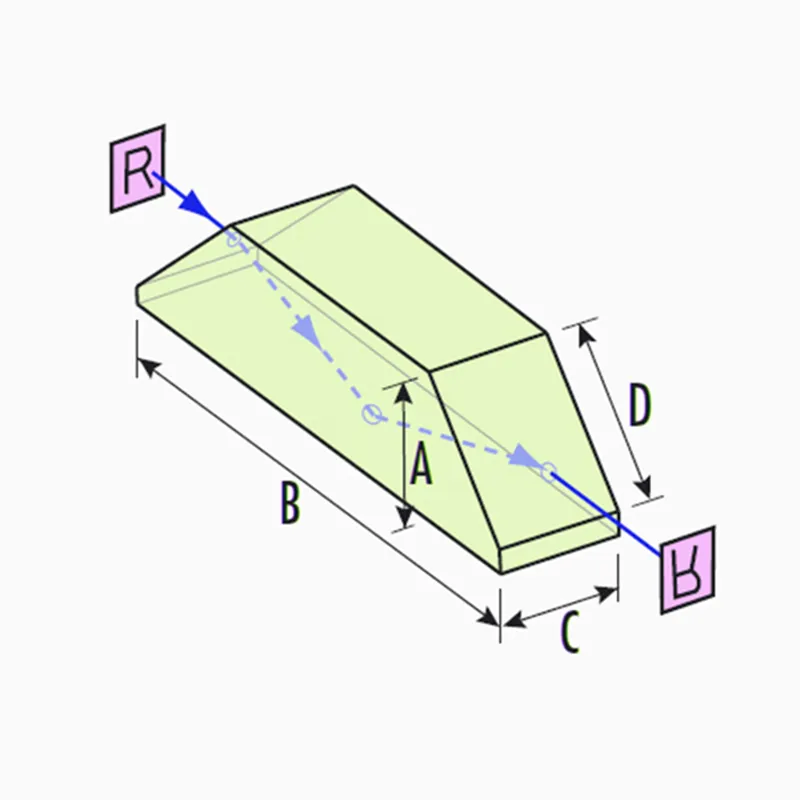

УФ призмы Дове из плавленого кварца

УФ призмы Дове из плавленого кварца -

Оптические Окна из сапфира

Оптические Окна из сапфира -

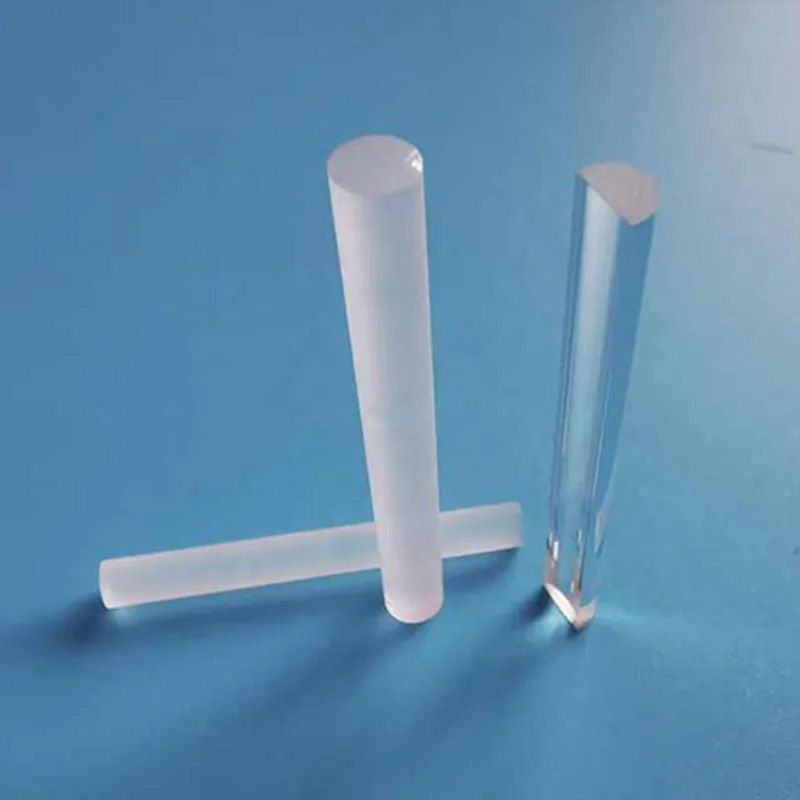

Оптические стержневые линзы K8

Оптические стержневые линзы K8 -

Многоспектральные оптические купола ZnS

Многоспектральные оптические купола ZnS -

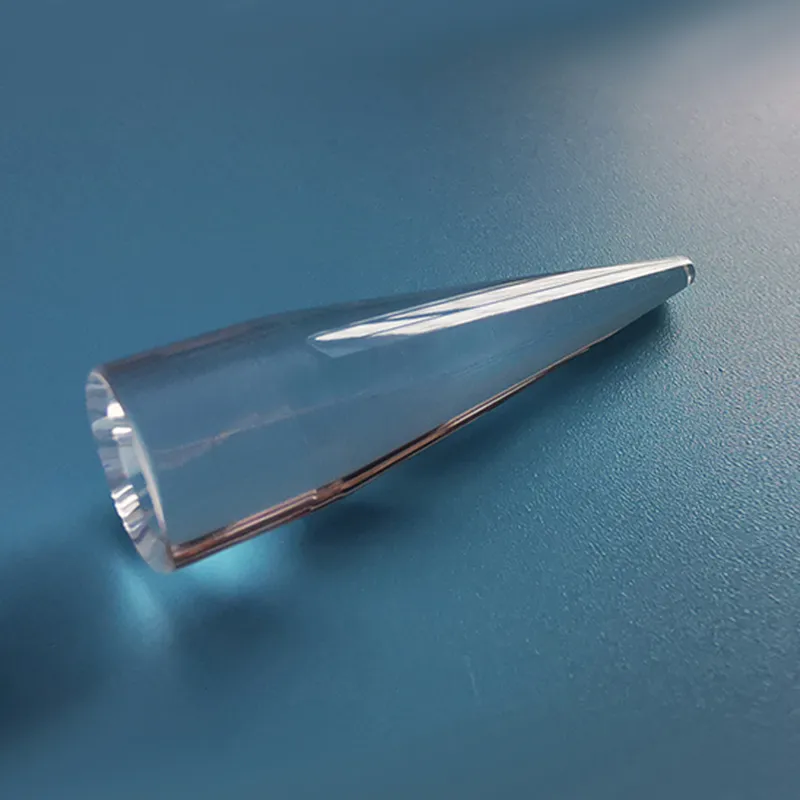

Световые трубы из плавленого кварца

Световые трубы из плавленого кварца -

Окна BaF2 инфракрасного класса

Окна BaF2 инфракрасного класса -

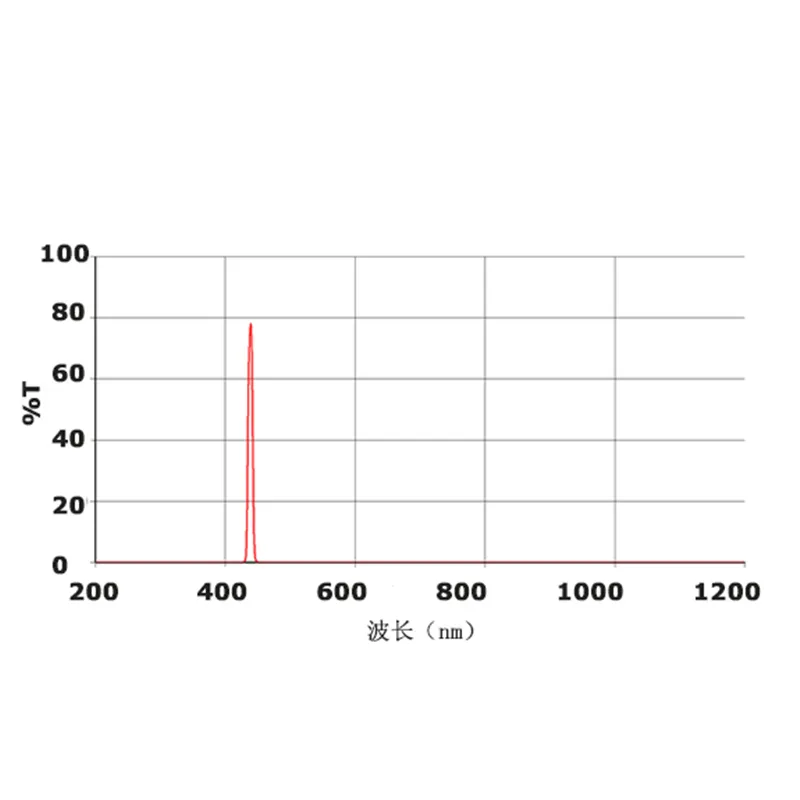

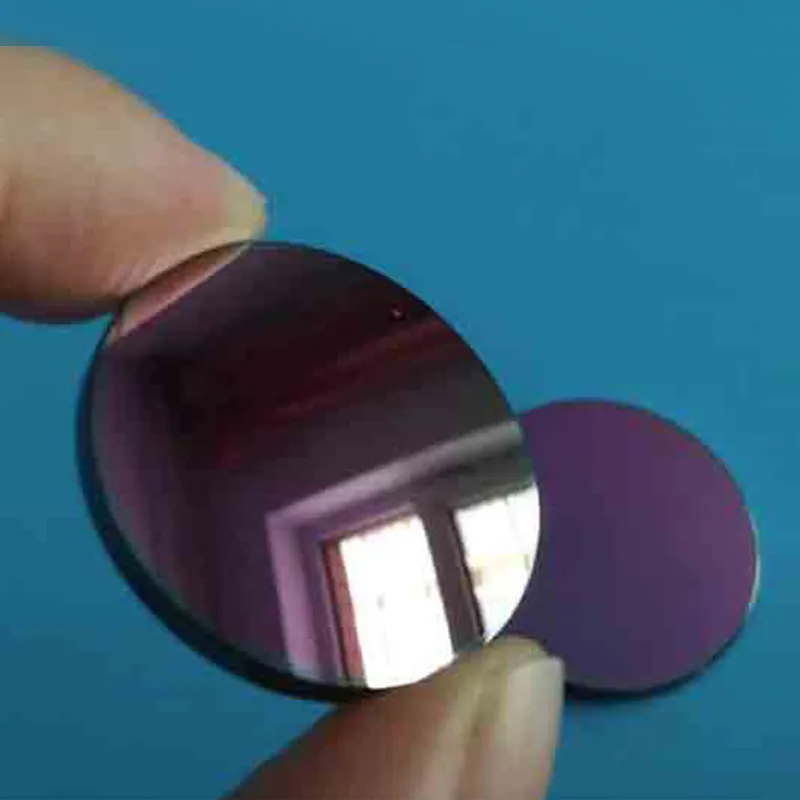

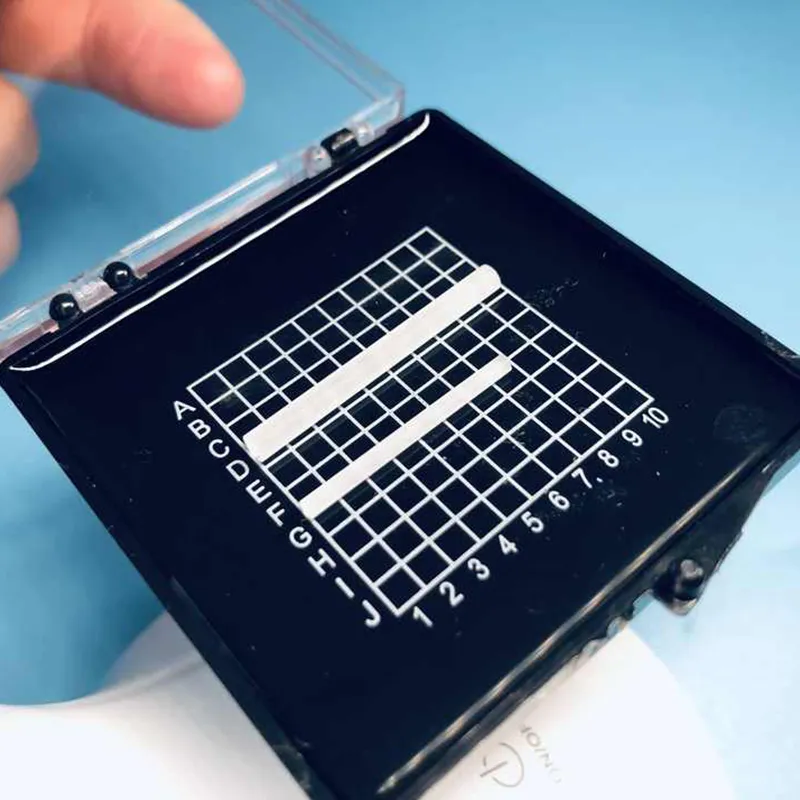

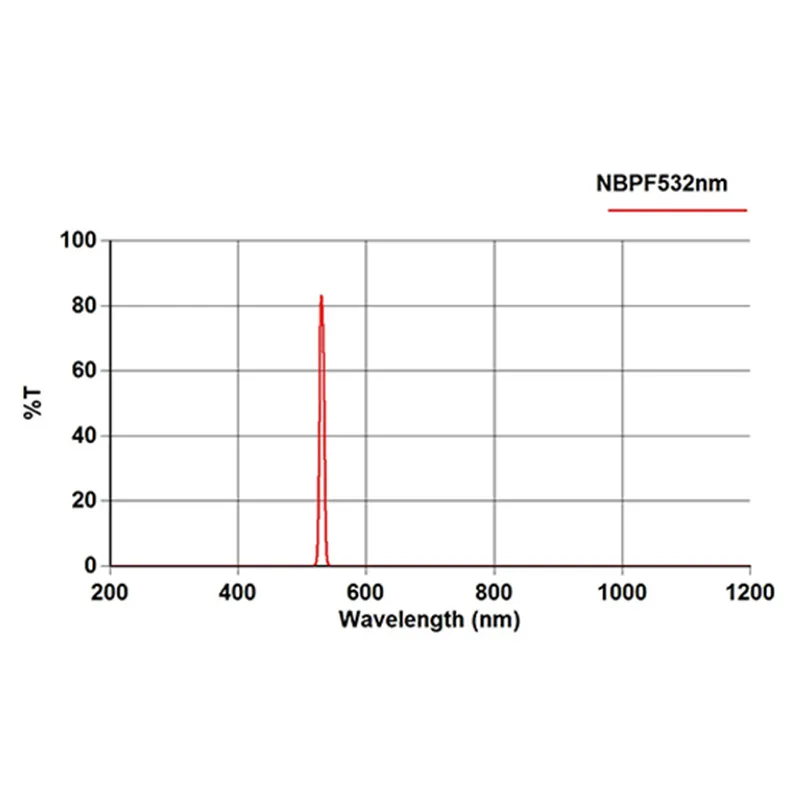

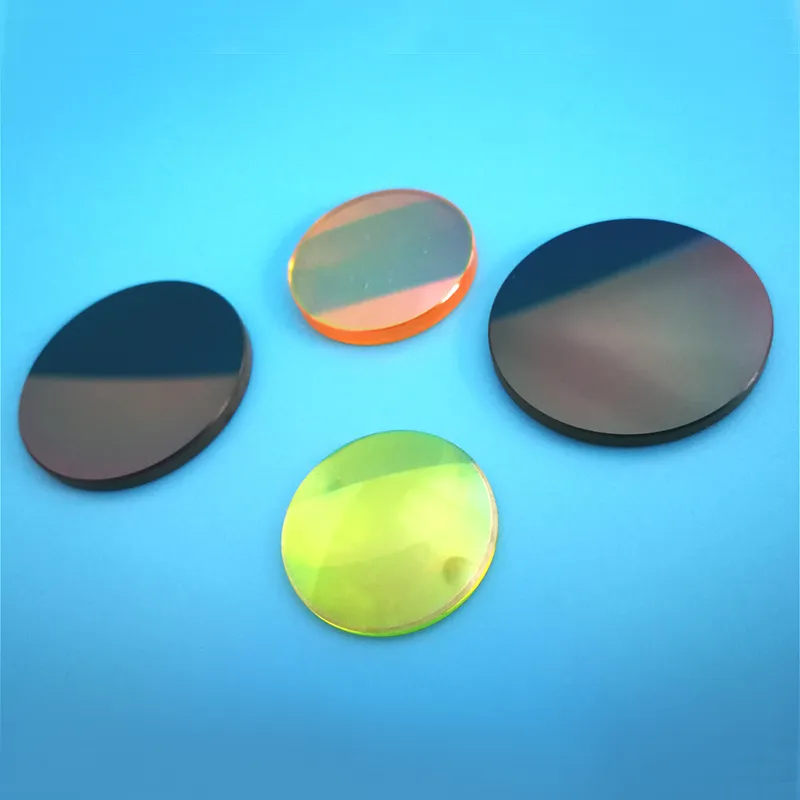

Фильтры для CCD-системы цифровой гель-визуализации

Фильтры для CCD-системы цифровой гель-визуализации -

Оптические инфракрасные линзы

Оптические инфракрасные линзы

Связанный поиск

Связанный поиск- Пластиковые линзы Френеля

- Оптические призмы для светоделительных кубиков

- Стеклянные ахроматические линзы поставщики

- Yutai оптические ИК MgF2

- Красные стеклянные фильтры

- Стеклянные отрицательные менисковые линзы завод

- Оптические компоненты ахроматические линзы поставщик

- Купольные линзы с фланцем на заказ

- планово-выпуклые линзы K8

- Ахроматические вклеенные линзы производители