Линзы из материала K8

В последнее время наблюдается повышенный интерес к линзам из материала K8. Часто можно встретить упрощенные заявления о превосходстве, о панацее от всех оптических проблем. Я постараюсь рассказать не о мифах, а о том, что я действительно видел и делал, работая с этим материалом на практике. Разберу преимущества и недостатки, особенности обработки и типичные ошибки, которые стоит избегать. Не обещаю идеальной картины, ведь в оптике редко бывает все однозначно.

Что такое K8 и почему он привлекает?

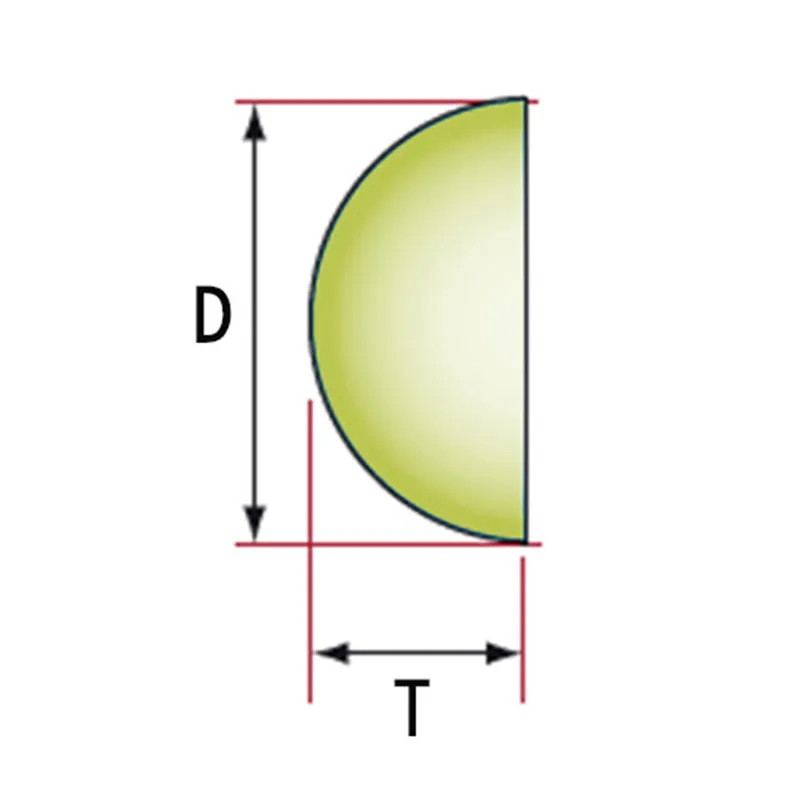

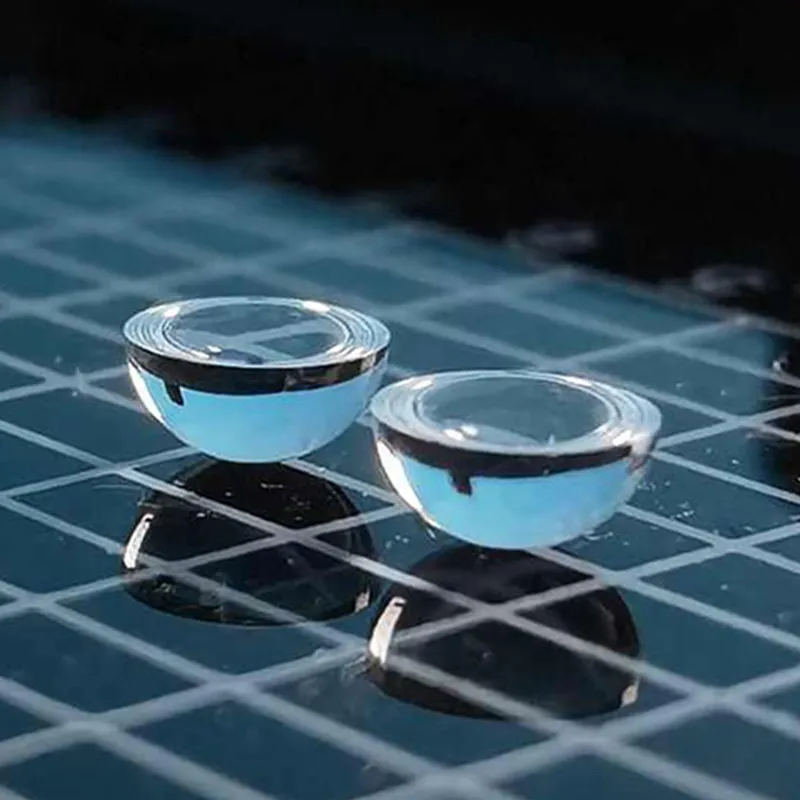

K8 – это фотополимерный материал, обладающий высокой химической стойкостью и отличными оптическими характеристиками. В отличие от традиционных материалов, таких как PMMA или поликарбонат, K8 устойчив к воздействию многих агрессивных сред, что особенно важно в промышленных применениях. Он также отличается низким коэффициентом теплового расширения, что обеспечивает стабильность оптических свойств при изменении температуры. Именно это сочетание свойств делает его привлекательным для производства сложных оптических систем, используемых, например, в лазерной технике или медицинском оборудовании. ООО Чанчунь Ютай Оптика (Changchun Yutai Optics Co., Ltd.) наладила производство линз из K8 в 2018 году и с тех пор наблюдает стабильный рост спроса.

Не стоит забывать и о его хорошей обрабатываемости. Можно получать линзы с высокой точностью и сложной геометрией. Хотя это требует определенных навыков и оборудования, возможность изготовления сложных форм – это существенное преимущество.

Однако, изначально, многие производители недооценивали необходимость специальных условий хранения и обработки. K8, как и любой фотополимер, чувствителен к ультрафиолетовому излучению и может подвергаться деградации при неправильном хранении. Это, кстати, один из самых распространенных источников проблем, о которых мне приходилось слышать. Игнорирование этого факта может привести к потере оптических характеристик и даже к разрушению линзы.

Свойства и характеристики, на которые стоит обратить внимание

Во-первых, важно понимать, что оптические свойства K8, такие как показатель преломления, могут незначительно варьироваться в зависимости от производителя и партии материала. Этот фактор необходимо учитывать при проектировании оптической системы. Не стоит полагаться на усредненные данные, всегда лучше проводить собственные измерения или заказывать образцы для тестирования.

Во-вторых, следует обращать внимание на механическую прочность линзы. K8, несмотря на свою прочность, все же более хрупкий материал, чем, скажем, поликарбонат. При проектировании линз, подверженных ударным нагрузкам, необходимо учитывать это и выбирать оптимальную толщину и форму. Использование специального покрытия может значительно повысить устойчивость к механическим повреждениям.

В-третьих, необходимо учитывать термическую стабильность. Хотя K8 имеет низкий коэффициент теплового расширения, при высоких температурах он может начать деформироваться. Это особенно важно в системах, где линзы подвергаются воздействию высоких температур, например, в лазерных системах. Использование специальных термостойких составов и систем охлаждения может помочь решить эту проблему.

Проблемы и ошибки при работе с линзами из K8: личный опыт

Одна из типичных ошибок – неправильный выбор материала для конкретного приложения. K8 не является универсальным решением, и в некоторых случаях более подходящим может быть другой материал. Например, если требуется высокая ударопрочность, то лучше использовать поликарбонат или специальный акрил.

Я столкнулся с ситуацией, когда заказчик хотел использовать линзы из K8 для изготовления солнечных очков. Сначала показалось, что это хороший выбор, учитывая его оптические свойства и химическую стойкость. Однако, после нескольких месяцев эксплуатации, линзы начали желтеть и терять прозрачность. При выяснении причин, оказалось, что линзы подвергались воздействию ультрафиолетового излучения, что привело к деградации материала. В итоге заказчик был вынужден заменить линзы на материал, устойчивый к УФ-излучению.

Другая проблема – трудности при полировке. K8 имеет более высокую плотность, чем многие другие оптические материалы, что затрудняет полировку до необходимой точности. Неправильный выбор полировального круга и абразивного материала может привести к появлению царапин и дефектов поверхности. Это требует опыта и использования специализированного оборудования.

Обработка и изготовление линз: нюансы

Методы шлифовки и полировки

Выбор метода обработки зависит от требуемой точности и формы линзы. Для грубой шлифовки обычно используют абразивные круги, а для финишной полировки – полировальные пасты и мягкие полировальные круги. Важно соблюдать правильный порядок обработки и использовать соответствующие инструменты. Часто применяют водяное охлаждение для снижения нагрева материала во время шлифовки и полировки, что помогает предотвратить деформацию и появление трещин. В ООО Чанчунь Ютай Оптика (Changchun Yutai Optics Co., Ltd.) используют как традиционные методы, так и современные методы, такие как электрохимическая полировка, для получения линз с минимальным уровнем шероховатости поверхности.

Условия хранения и транспортировки

Как уже упоминалось, K8 чувствителен к ультрафиолетовому излучению. Поэтому линзы необходимо хранить в темном месте, вдали от прямых солнечных лучей. Также важно избегать попадания на материал агрессивных химических веществ, таких как кислоты и щелочи. При транспортировке линзы необходимо упаковывать в защитную пленку или коробку, чтобы предотвратить механические повреждения.

Контроль качества

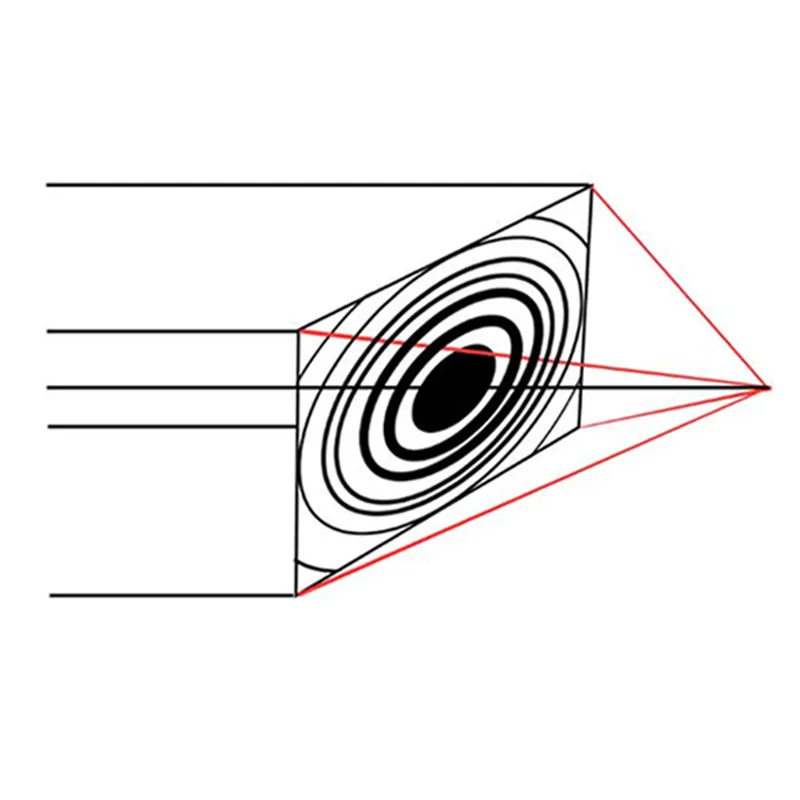

На каждом этапе производства необходимо проводить контроль качества. Это включает в себя проверку геометрических размеров, оптических характеристик и механической прочности. Для контроля качества используются различные методы, такие как триангуляция, интерферометрия и измерительные микроскопы. Важно соблюдать установленные стандарты качества и не допускать выпуск дефектных линз.

Перспективы развития и новые направления

В настоящее время ведутся активные разработки по улучшению свойств K8, таких как повышение ударопрочности и устойчивости к ультрафиолетовому излучению. Также разрабатываются новые методы обработки, которые позволяют получать линзы с более высокой точностью и сложностью формы. Особое внимание уделяется применению K8 в новых областях, таких как 3D-печать и микроэлектроника. ООО Чанчунь Ютай Оптика (Changchun Yutai Optics Co., Ltd.) активно участвует в этих разработках и стремится предложить своим клиентам самые современные решения на основе линз из материала K8.

И, конечно, наблюдается тенденция к снижению стоимости материала. Это делает K8 еще более привлекательным для широкого круга применений. В будущем можно ожидать, что линзы из K8 станут еще более доступными и распространенными.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инфракрасные оптические купола

Инфракрасные оптические купола -

ИК Фторид Лития

ИК Фторид Лития -

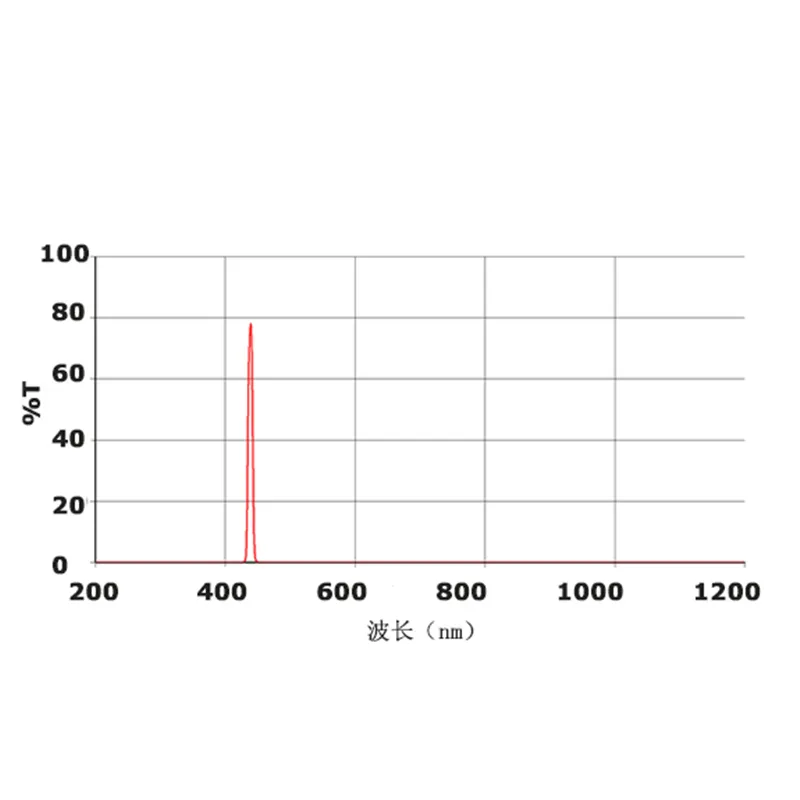

Фильтры для флуоресцентного PCR-анализа

Фильтры для флуоресцентного PCR-анализа -

Инфракрасные клиновидные призмы

Инфракрасные клиновидные призмы -

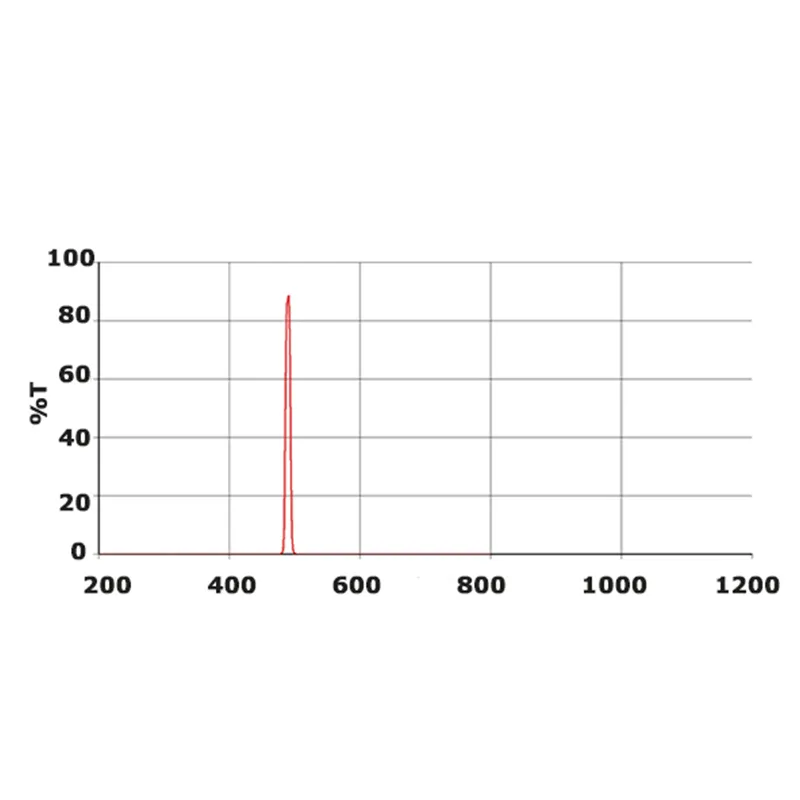

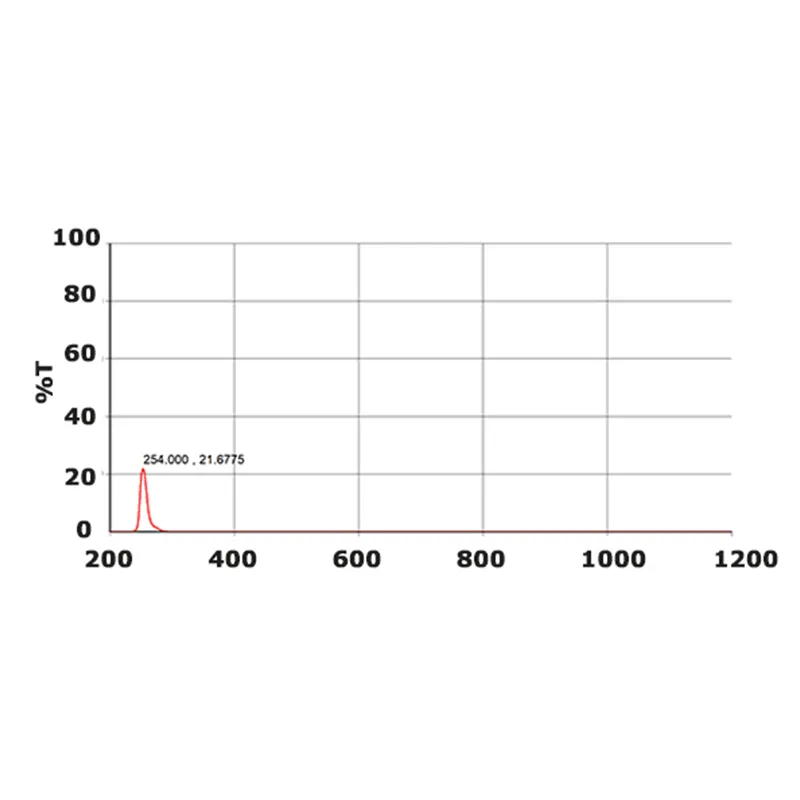

УФ полосовые фильтры

УФ полосовые фильтры -

Фильтры для биохимических анализаторов

Фильтры для биохимических анализаторов -

Тонкий лист плавленого кварцевого стекла

Тонкий лист плавленого кварцевого стекла -

Призмы с диэлектрическими зеркалами под прямым углом

Призмы с диэлектрическими зеркалами под прямым углом -

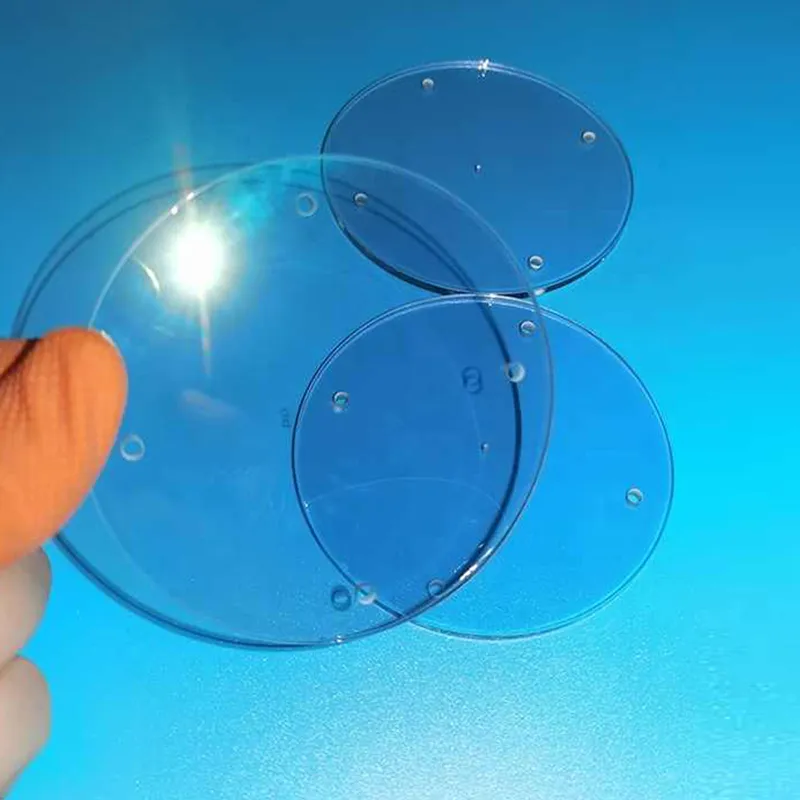

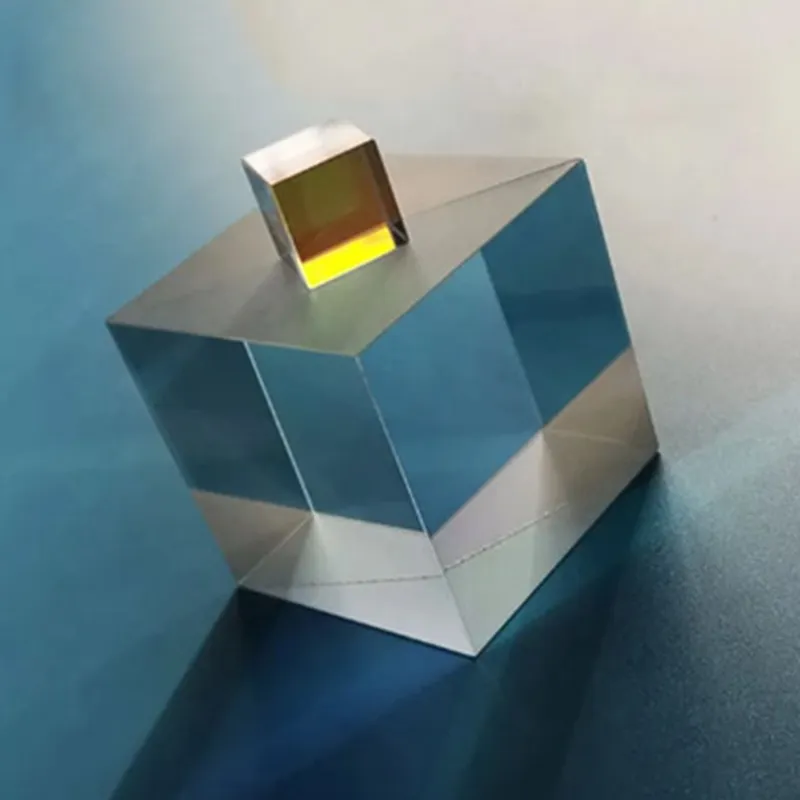

Оптические Окна из стекла К8

Оптические Окна из стекла К8 -

Ретрорефлекторы из плавленого кварца

Ретрорефлекторы из плавленого кварца -

Оптические клиновидные призмы ТФ12

Оптические клиновидные призмы ТФ12 -

Оптические светоделительные кубики ТФ12

Оптические светоделительные кубики ТФ12

Связанный поиск

Связанный поиск- сферические линзы

- Лазерный кристалл

- Оптическое цветное стеклянное фильтр -защитное стекло FB1 FB3

- Yutai оптические горячие зеркала

- Оптические сферические линзы на заказ

- планово-вогнутые диэлектрические зеркала

- Цветные стеклянные фильтры Ютай Оптика

- Стеклянные планово--вогнутые линзы завод

- Оптическое цветное стеклянное фильтр -золотое (жёлтое) стекло JB1 JB9

- Двойные выпуклые линзы поставщики