Линзы для инфракрасных материалов заводы

Когда говорят про линзы для ИК-материалов, многие сразу думают о германии или кремнии, но в реальности спектр материалов шире — от халькогенидных стёкол до селенида цинка. Заводы часто упирают в стандартные решения, а ведь под каждый диапазон волн и условия эксплуатации нужны свои нюансы. Вот, к примеру, наша компания ООО Чанчунь Ютай Оптика годами шлифует подход к ИК-оптике, и я до сих пор сталкиваюсь с заказчиками, которые путают термостойкость и дисперсию в ИК-области.

Особенности ИК-материалов и выбор завода

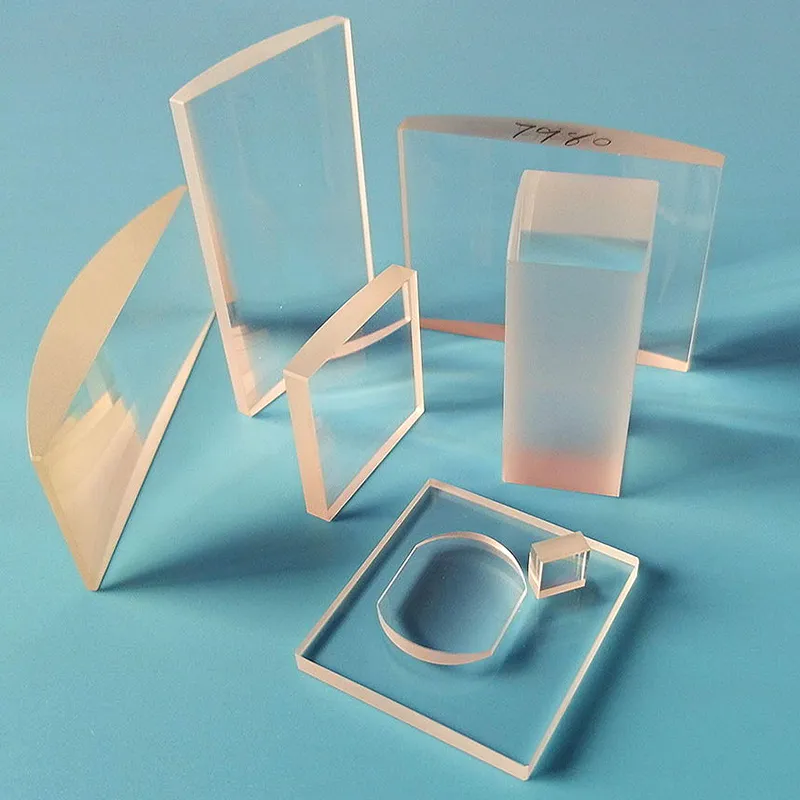

В инфракрасной оптике нельзя просто взять любой прозрачный материал — тут важны коэффициент пропускания, тепловое расширение и даже гигроскопичность. Я помню, как на одном из проектов для лазерных систем мы использовали линзы для инфракрасных материалов из фторида кальция, и оказалось, что при резких перепадах температур появляются микротрещины. Пришлось переходить на композитные решения, и тут заводы играют ключевую роль: не все могут обеспечить стабильность параметров при серийном производстве.

На сайте https://www.yt-optics.ru мы подробно описываем, как подбираем материалы под задачи — допустим, для биометрической идентификации нужны линзы с минимальным поглощением в среднем ИК-диапазоне, а для оборонных применений добавляем защитные покрытия. Часто клиенты приходят с запросом 'сделайте как у всех', но после тестов на термоциклирование понимают, что стандартные варианты не выдерживают.

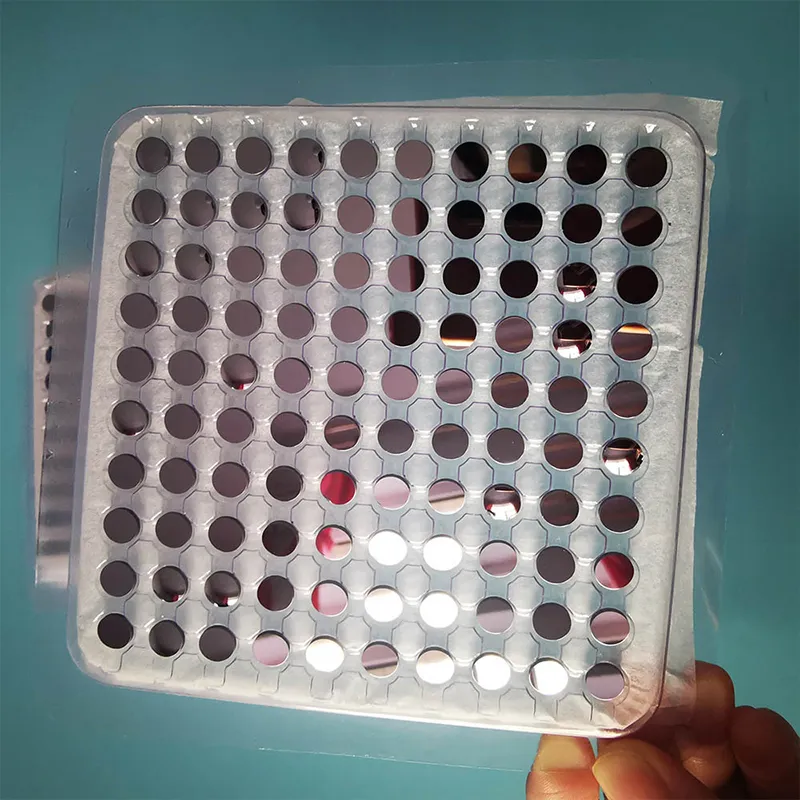

Кстати, про заводы: многие из них фокусируются на объёмах, но мы в Ютай Оптике сохраняем гибкость — можем и мелкие партии делать с полным контролем кривизны поверхностей. Это особенно важно для цилиндрических линз, где малейшее отклонение искажает всё изображение в тепловизорах.

Проблемы производства и практические кейсы

Одна из частых ошибок — экономия на контроле качества. Как-то раз мы получили партию заготовок от субподрядчика, вроде бы всё по ГОСТу, а при испытаниях в камере с высокой влажностью линзы помутнели. Выяснилось, что материал не до конца очистили от примесей. С тех пор всегда требуем протоколы спектрального анализа, даже если это удорожает процесс.

В автоматизации, например, линзы для инфракрасных материалов часто ставят в системы машинного зрения, и тут ключевой параметр — аберрации. Мы как-то делали асферические линзы для ИК-камер, и заказчик жаловался на размытие по краям. Оказалось, проблема не в линзах, а в неправильном подборе фильтров — пришлось пересчитывать всю оптическую схему вместе с их инженерами.

Ещё пример из медицины: для лазерной хирургии нужны линзы с высочайшей однородностью, и здесь не все заводы справляются. Мы используем прецизионную шлифовку и тесты на интерферометре, но даже так бывают браковки — и это нормально, ведь лучше выявить дефект на этапе производства, чем в готовом устройстве.

Нюансы покрытий и эксплуатации

Покрытия для ИК-линз — это отдельная история. Многие думают, что антибликовое покрытие решает все проблемы, но в инфракрасном диапазоне даже малейшая неоднородность слоя приводит к потерям. Мы в ООО Чанчунь Ютай Оптика экспериментировали с многослойными покрытиями на основе фторидов, и тут важна не только адгезия, но и стойкость к абразивам — особенно для применений в полевых условиях.

Помню, поставляли зеркала для тепловизионных систем в Арктику, и после полугода эксплуатации появились микроцарапины. Пришлось разрабатывать упрочнённый вариант с дополнительным защитным слоем — и это несмотря на то, что изначально все тесты проходили.

Для лазерных технологий, кстати, покрытия должны выдерживать высокие мощности, иначе линзы просто выгорают. Мы тестируем каждую партию на импульсную стойкость, и здесь нередко выявляются расхождения с теоретическими расчётами — приходится корректировать техпроцесс.

Интеграция с другими компонентами

Линзы для ИК-материалов редко работают сами по себе — их нужно стыковать с фильтрами, призмами и детекторами. Как-то раз мы поставили партию оптических плоских окон для системы биометрической идентификации, а заказчик пожаловался на помехи. Оказалось, что наши окна были идеальны, но фильтры от другого производителя создавали интерференцию — пришлось совместно подбирать толщины и углы установки.

В потребительской электронике, например, в смартфонах с ИК-датчиками, требования к компактности диктуют использование асферических линзы для инфракрасных материалов малого диаметра. Тут заводы сталкиваются с проблемой центровки — мы решаем это лазерной юстировкой на этапе сборки, но это увеличивает время производства.

Ещё один момент — тепловые деформации. В автоматизированных системах линзы могут нагреваться от соседних компонентов, и если не учесть КТР, фокус уплывает. Мы всегда советуем клиентам проводить тепловое моделирование, но не все это делают, потом переделывают.

Будущие тренды и личные наблюдения

Судя по заказам, растёт спрос на линзы для среднего и дальнего ИК-диапазонов — особенно в оборонке и медицине. Заводы, которые инвестируют в чистые помещения и современное шлифовальное оборудование, будут в выигрыше. Мы в Ютай Оптике, например, недавно запустили линию для обработки халькогенидных стёкол, и это позволило снизить себестоимость без потерь качества.

Но есть и проблемы — например, дефицит некоторых редкоземельных материалов. Приходится искать альтернативы или договариваться с поставщиками на долгосрочной основе. Это та область, где личный опыт и связи решают больше, чем стандартные каталоги.

В целом, производство линзы для инфракрасных материалов — это не просто техпроцесс, а постоянный диалог с заказчиком и адаптация под реальные условия. И если завод умеет слушать и быстро реагировать, как мы стараемся делать на yt-optics.ru, то даже в кризис остаётся на плаву. Главное — не гнаться за модными терминами, а делать работу так, чтобы потом не краснеть за каждый миллиметр кривизны.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Германиевые окна с DLC-покрытием

Германиевые окна с DLC-покрытием -

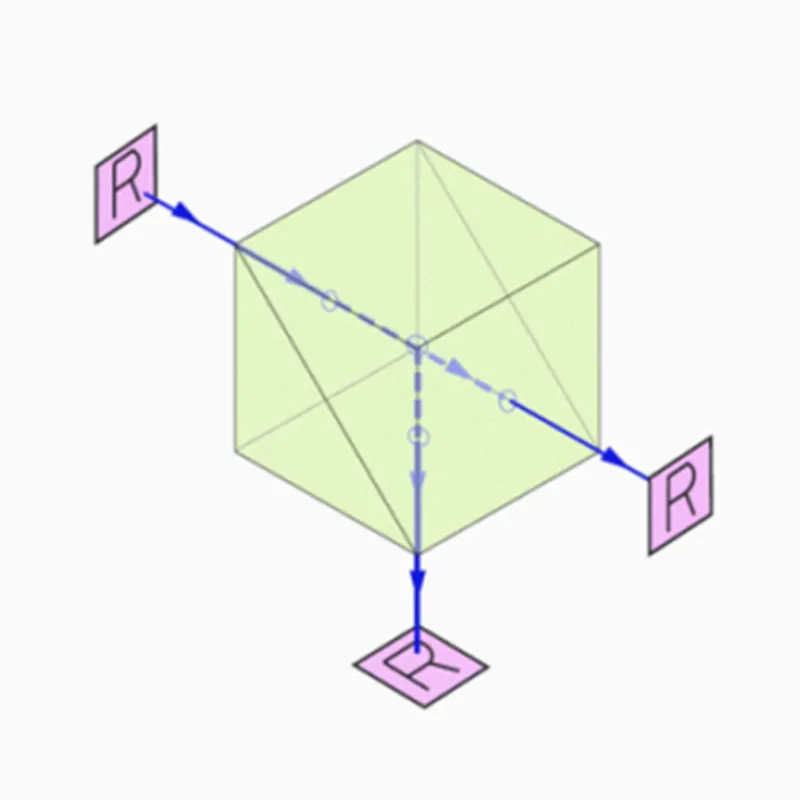

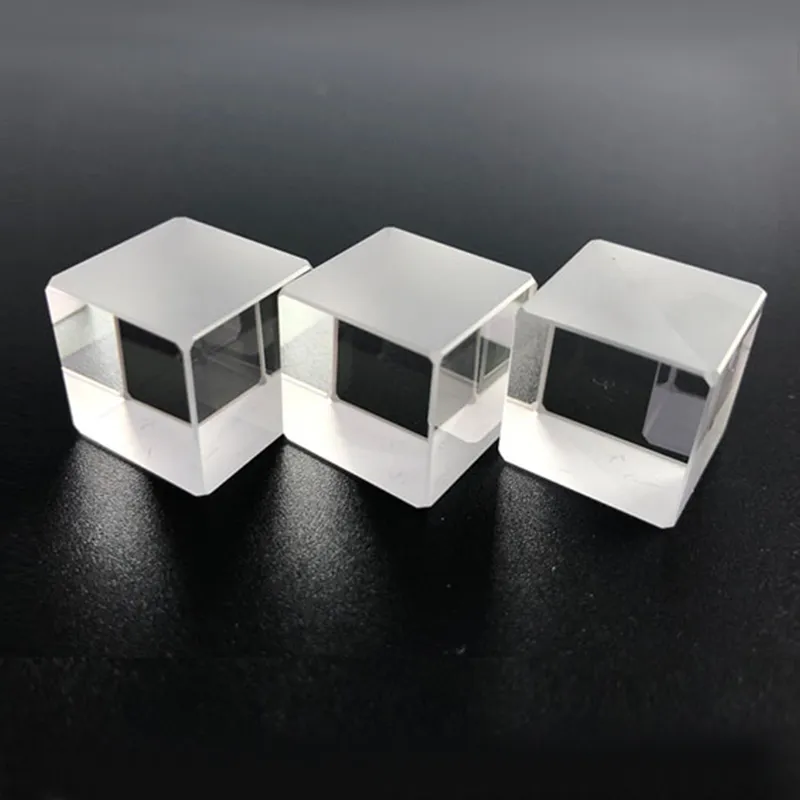

K8 оптические стеклянные светоделительные кубики

K8 оптические стеклянные светоделительные кубики -

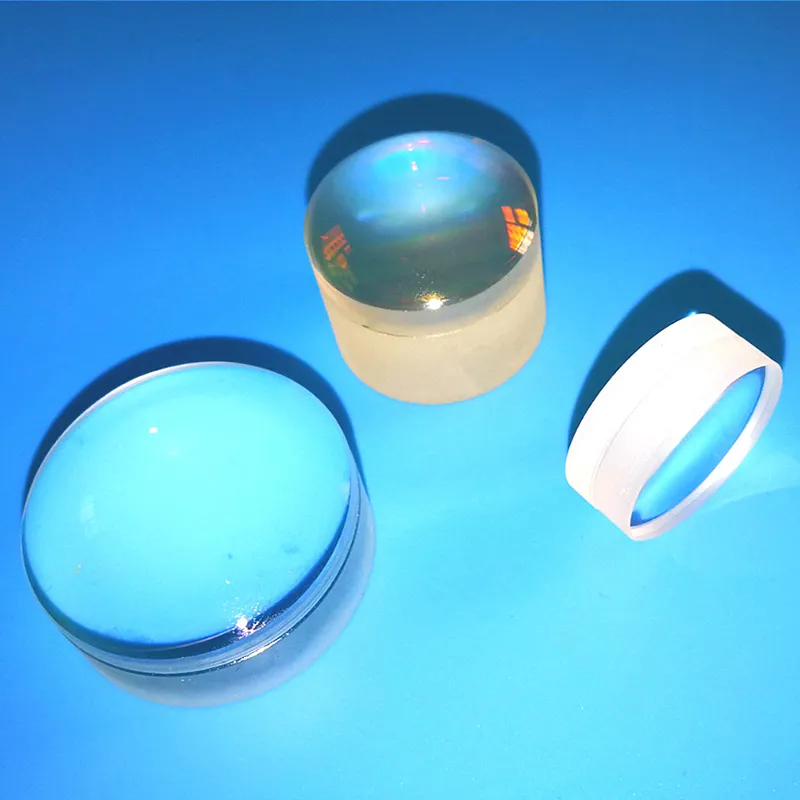

N-F2 K8 N-F2 Тройные линзы

N-F2 K8 N-F2 Тройные линзы -

Оптические купола из УФ-плавленого кварца

Оптические купола из УФ-плавленого кварца -

Выпуклые металлические зеркала

Выпуклые металлические зеркала -

Оптические купола LiF

Оптические купола LiF -

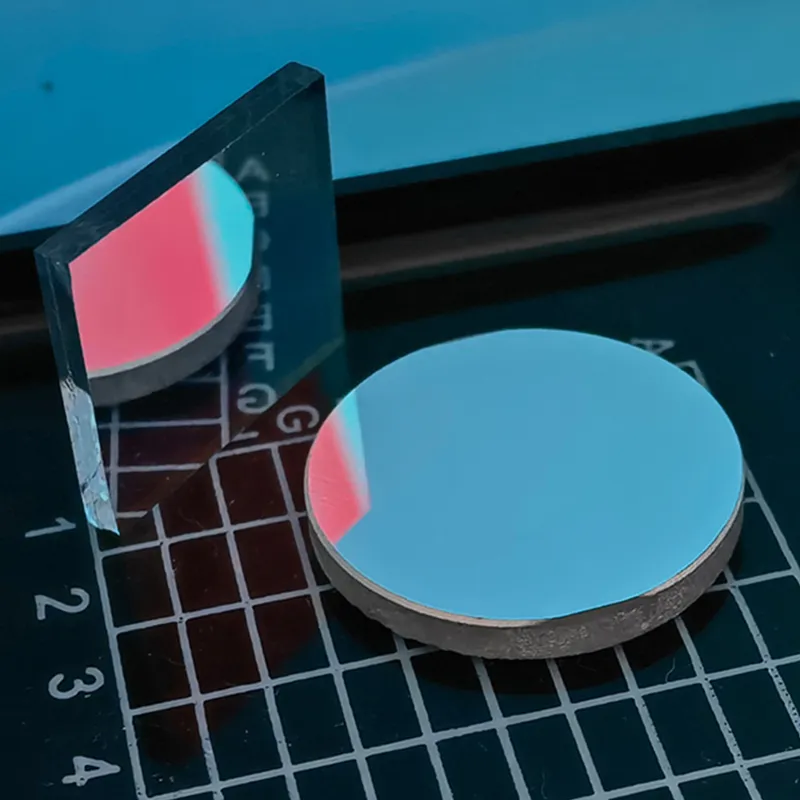

Горячие зеркала

Горячие зеркала -

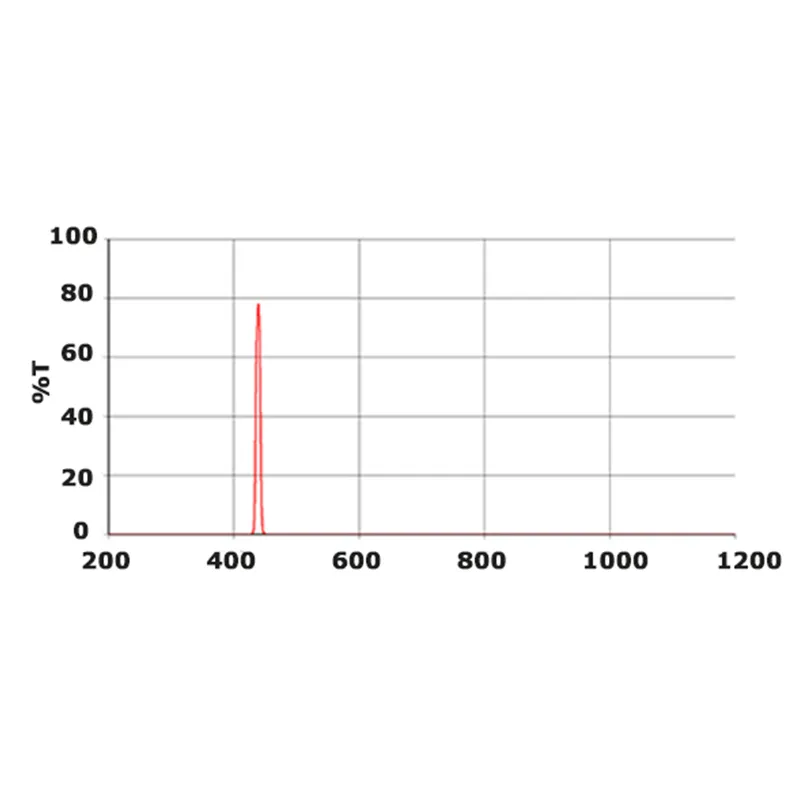

Видимые полосовые фильтры

Видимые полосовые фильтры -

Кремниевые инфракрасные длинноволновые фильтры

Кремниевые инфракрасные длинноволновые фильтры -

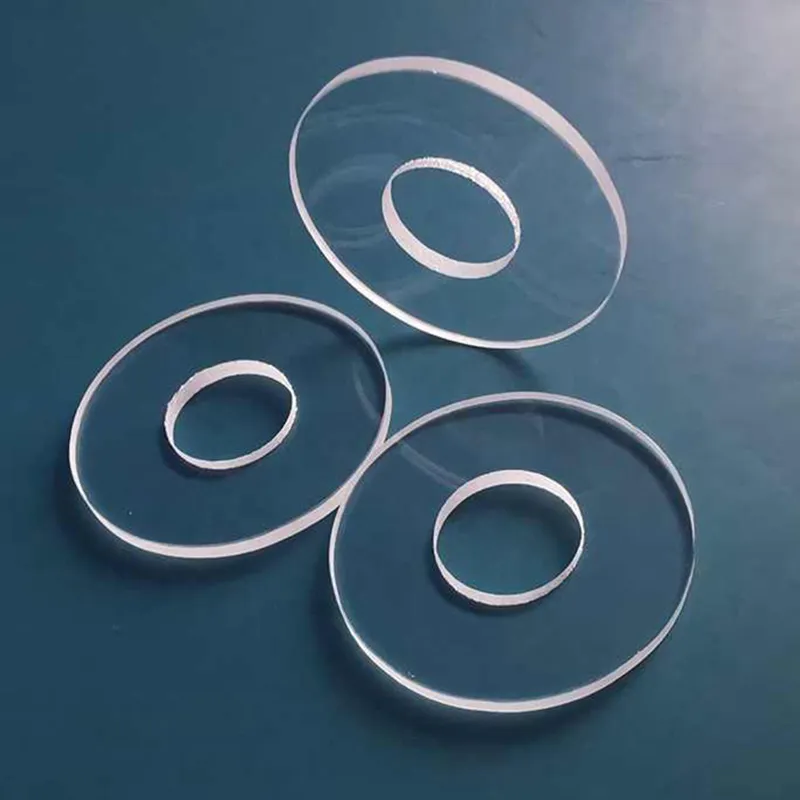

Окна K8 с отверстием

Окна K8 с отверстием -

Оптические ИК фильтры

Оптические ИК фильтры -

Оптические цилиндрические линзы

Оптические цилиндрические линзы

Связанный поиск

Связанный поиск- K8 оптические стеклянные равносторонние призмы

- TФ10 ахроматические линзы

- Стеклянные линзы по индивидуальному заказу заводы

- Ютай Оптика Фильтры коротковолновые

- Yutai оптические ZnSe

- Оптические стеклянные пентапризмы из ТФ12

- K8/n-sf5 ахроматические линзы поставщик

- Плосковыпуклые LiF линзы

- Yutai оптические линзы из уф плавленого кварца производители

- Оптические стеклянные светоделительные кубики из ZF13