Линзы для инфракрасных материалов производитель

Когда слышишь ?линзы для инфракрасных материалов производитель?, многие сразу думают о германии или кремнии, но реальность сложнее — даже ZnSe порой подводит при температурных скачках, если не учтена кристаллическая структура. В нашей практике на инфракрасные линзы регулярно влияют мелочи вроде способа крепления оправы, о которых редко пишут в спецификациях.

Ошибки при подборе ИК-материалов

Помню, как лет пять назад заказчик требовал линзы из халькогенидного стекла для тепловизора — материал вроде бы подходил по коэффициенту пропускания, но мы упустили из виду гигроскопичность. Через месяц эксплуатации в морском климате на поверхности появились микротрещины. Пришлось переходить на композитный вариант с защитным покрытием, хотя изначально клиент экономил на этом.

С германием тоже не всё однозначно: его часто используют в инфракрасной оптике для 8–12 мкм, но при температурах выше 40°C коэффициент пропускания падает почти на 15%. Приходится либо добавлять термостабилизацию, либо комбинировать с другими материалами — например, с фторидом кальция для среднего ИК-диапазона.

Сейчас мы в ООО Чанчунь Ютай Оптика для таких случаев держим тестовые образцы линз с разными просветляющими покрытиями — от однослойного MgF2 до многослойного интерференционного. Это позволяет сразу показать заказчику разницу в долговечности, а не просто говорить ?этот материал лучше?.

Особенности производства ИК-линз

При шлифовке линз для ИК-диапазона критичен контроль шероховатости поверхности — даже незначительные царапины размером 2–3 мкм вызывают рассеяние на длинах волн 3–5 мкм. Однажды пришлось забраковать партию цилиндрических линз из монокристаллического кремния из-за полосовидных дефектов после алмазной обработки.

Просветляющие покрытия — отдельная история. Для линз из ZnSe мы используем ионное напыление алмазоподобных пленок, но если требуется работа в агрессивной среде, лучше подходит YbF3. Правда, его adhesion к подложке слабее, поэтому перед нанесением проводим ионную очистку в вакууме минимум 30 минут.

В последние годы растёт спрос на асферические ИК-линзы — они уменьшают количество элементов в системе, но их производство требует коррекции по волновому фронту. Мы в Yutai Optics для этого используем компьютерную генерацию голограмм, хотя изначально пробовали метод Ритчи-Кретьена — оказалось слишком дорого для серийного выпуска.

Практические кейсы из опыта

Для лазерных систем на CO2 (10.6 мкм) часто заказывают линзы из ZnSe, но многие не учитывают, что при пиковых мощностях выше 5 кВт/см2 может начаться термическое линзирование. Как-то раз пришлось переделывать сборку для системы резки металла — добавили призменный компенсатор, хотя изначально проект рассчитывали на простую схему.

В медицинских тепловизорах иногда требуются линзы из AMTIR-1 — материал дорогой, но зато с почти нулевым температурным коэффициентом показателя преломления. Правда, при полировке он склонен к образованию сколов по краям, поэтому мы разработали специальную оснастку с эластомерными держателями.

Сейчас тестируем линзы из поликристаллического алмаза для систем высокотемпературной диагностики — пока дорого, но для специальных применений в оборонке уже есть заказы. Хотя, честно говоря, стабильность параметров пока хуже, чем у проверенного германия с антиотражающим покрытием.

Нюансы контроля качества

Приёмка ИК-линз — это не только измерение коэффициента пропускания на спектрофотометре, но и проверка на однородность материала. Как-то получили партию линз из фторида бария — вроде бы все параметры в норме, но при сборке в объектив появились градиентные искажения. Оказалось, в заготовках были остаточные напряжения от неравномерного охлаждения.

Для цилиндрических линз особенно важен контроль торцевых поверхностей — если скосы под углом 45° выполнены с погрешностью более 0.1°, при склейке с другими оптическими элементами возникают аберрации астигматизма. Это мы проходили с линзами для ИК-спектрометров, когда пришлось переделывать всю партию.

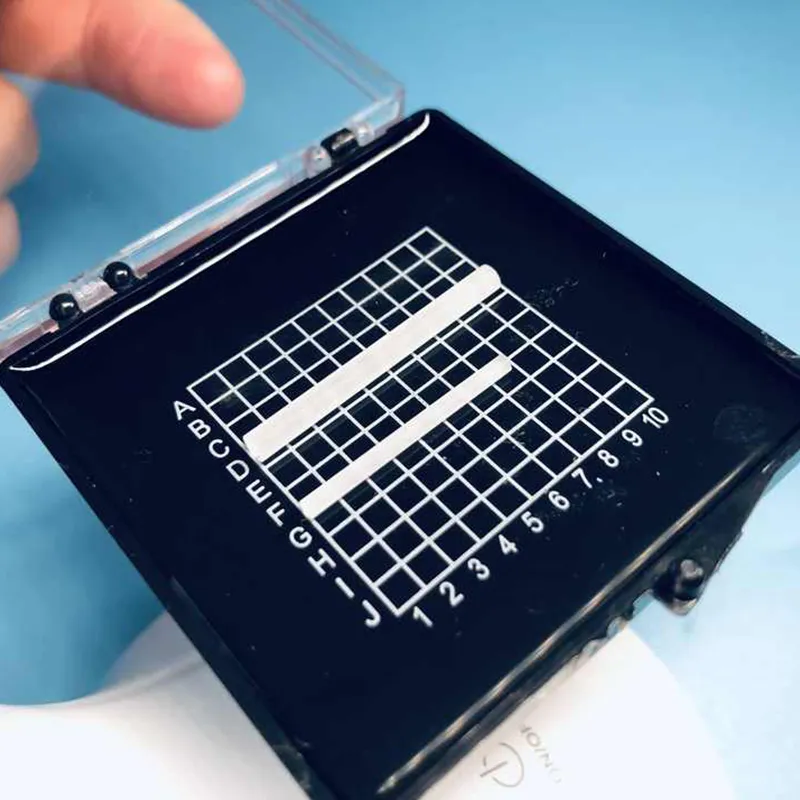

Сейчас внедряем автоматизированную систему контроля волнового фронта на основе шатт-манского датчика — дорого, но для производителей ИК-линз это уже необходимость, особенно когда допуски на качество поверхности достигают λ/10 при λ=10 мкм.

Перспективы и ограничения

Сейчас многие пытаются переходить на композитные материалы типа ситаллов для ИК-диапазона — они дешевле германия, но пока уступают по механической прочности. В ООО Чанчунь Ютай Оптика мы экспериментировали с ними для потребительской электроники, но при циклических температурных нагрузках (+60°C/-40°C) появлялись микротрещины вдоль границ зерен.

Интересное направление — линзы из пористого кремния для среднего ИК-диапазона. Лабораторные образцы показывают хорошее пропускание до 7 мкм, но стабильность во времени оставляет желать лучшего — через 200 часов работы в нормальных условиях начинается окисление поверхности.

Если говорить о будущем, то для массовых применений, вероятно, будут развиваться гибридные решения — например, линзы из полированного кремния с напыленными слоями алмазоподобного углерода. Это даёт и хорошее ИК-пропускание, и защиту от абразивного износа. Но пока такие технологии дороги даже для военных заказчиков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Монокристаллические линзы MgF2

Монокристаллические линзы MgF2 -

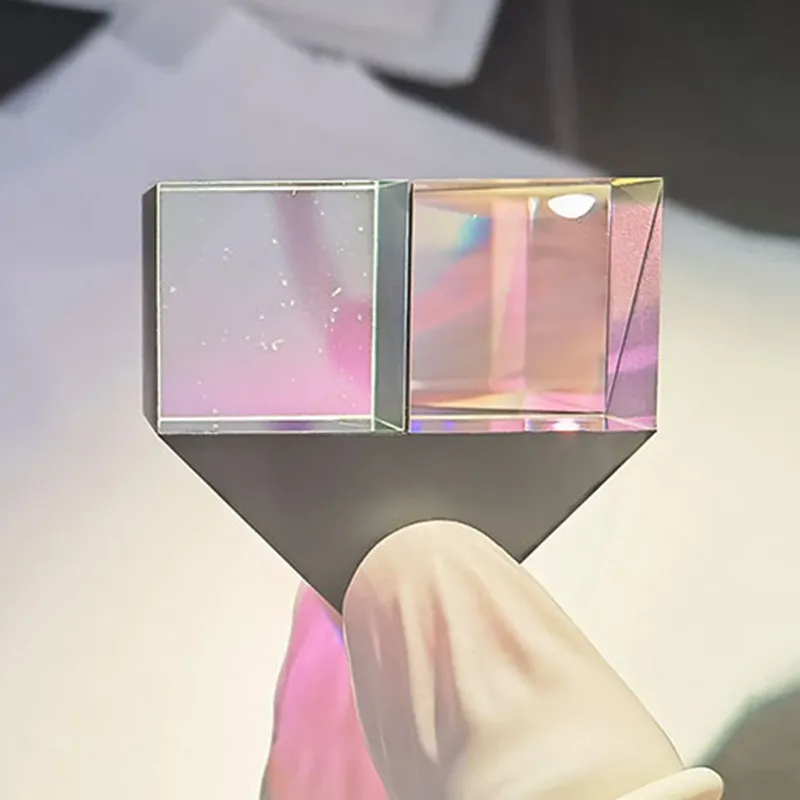

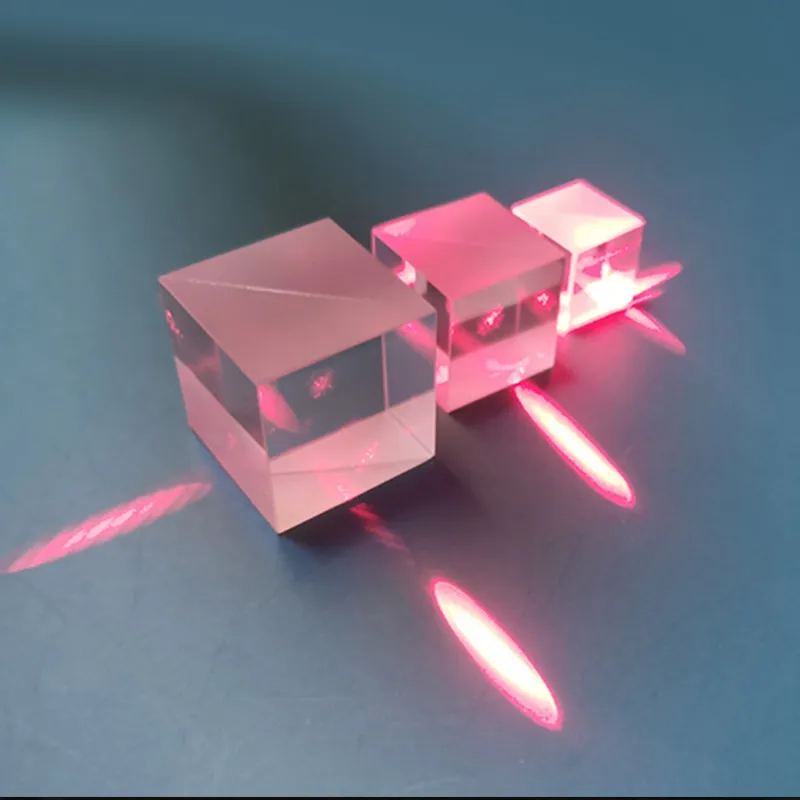

Кубовый светоделительные кубики

Кубовый светоделительные кубики -

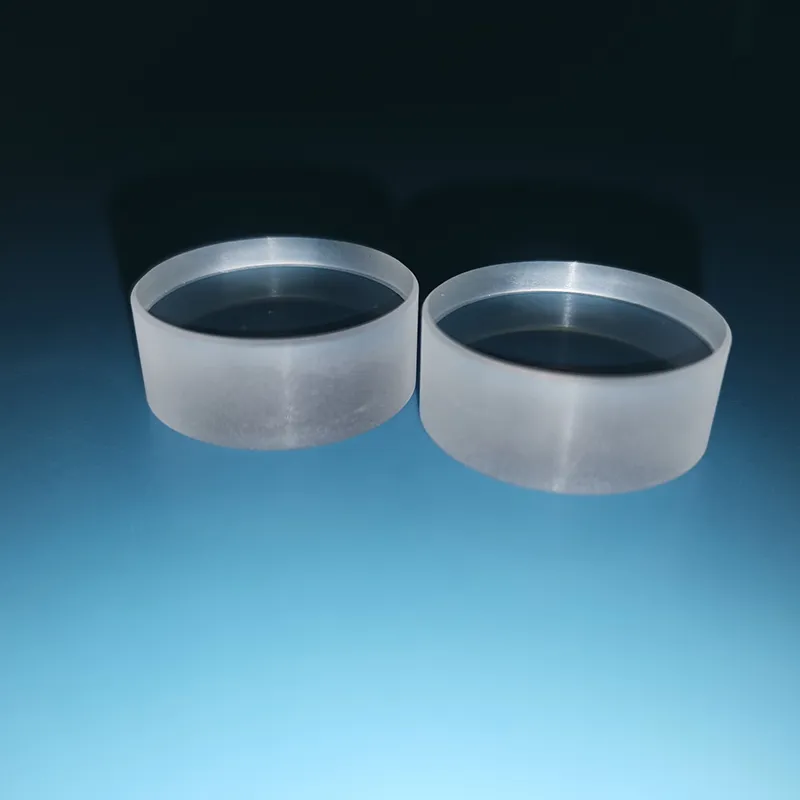

Сапфировые оптические стержневые линзы

Сапфировые оптические стержневые линзы -

Оптические Покрытие против отпечатков пальцевПротивообрастающее покрытие

Оптические Покрытие против отпечатков пальцевПротивообрастающее покрытие -

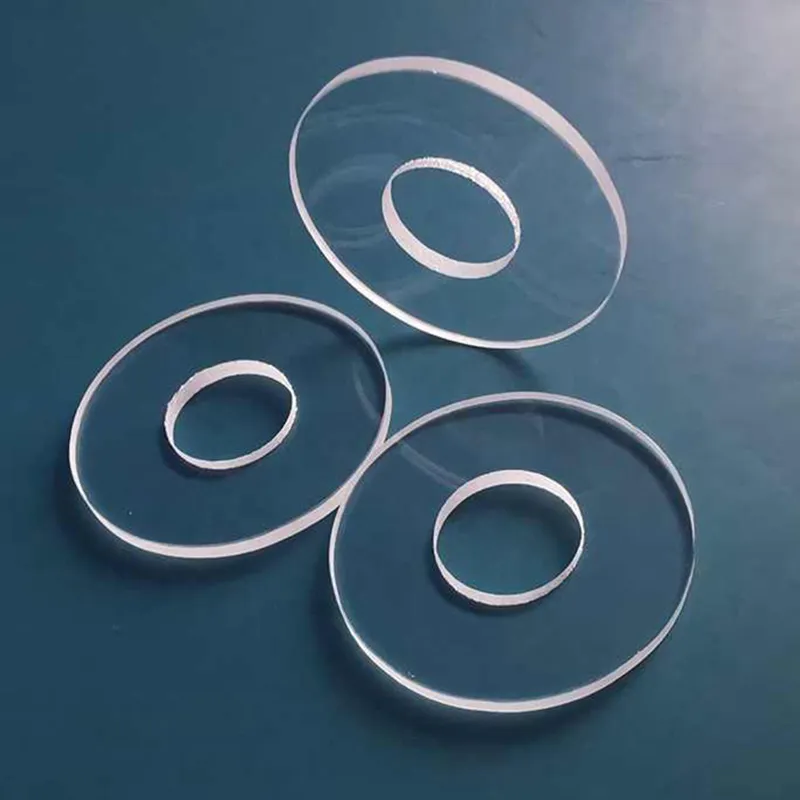

Окна K8 с отверстием

Окна K8 с отверстием -

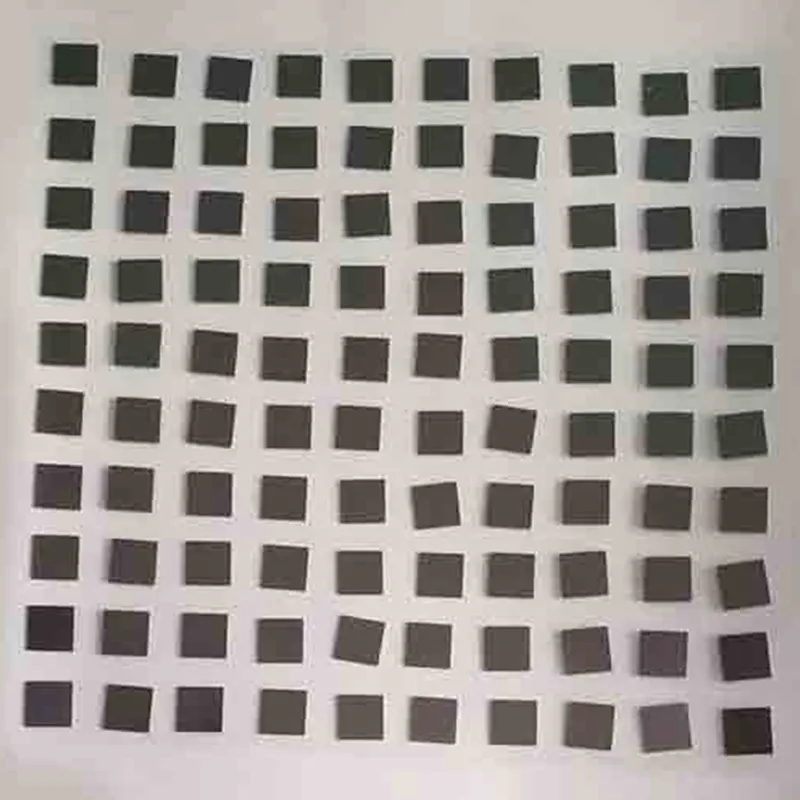

Кремниевые инфракрасные длинноволновые фильтры

Кремниевые инфракрасные длинноволновые фильтры -

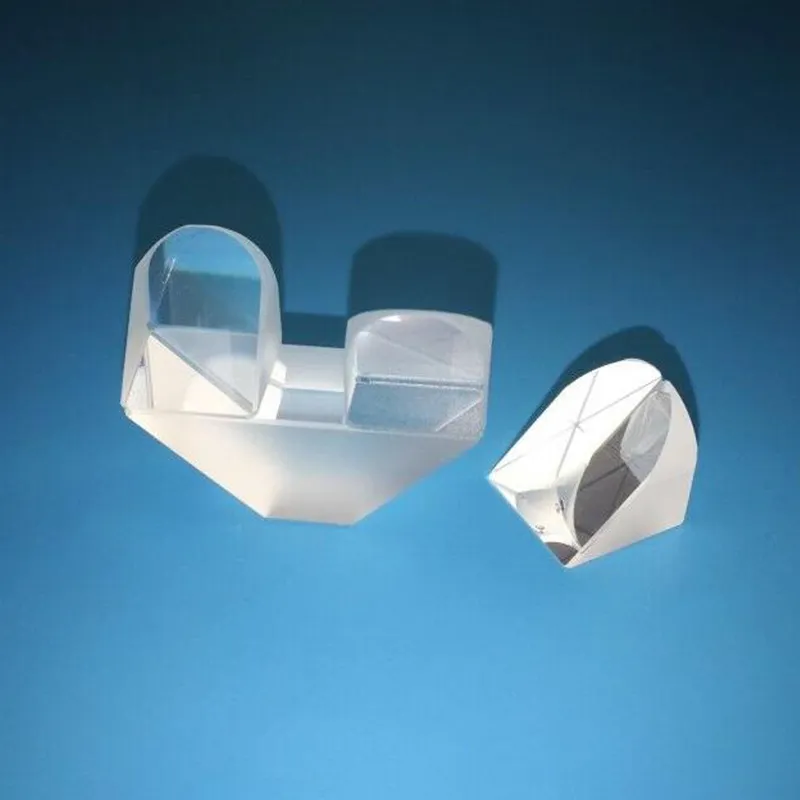

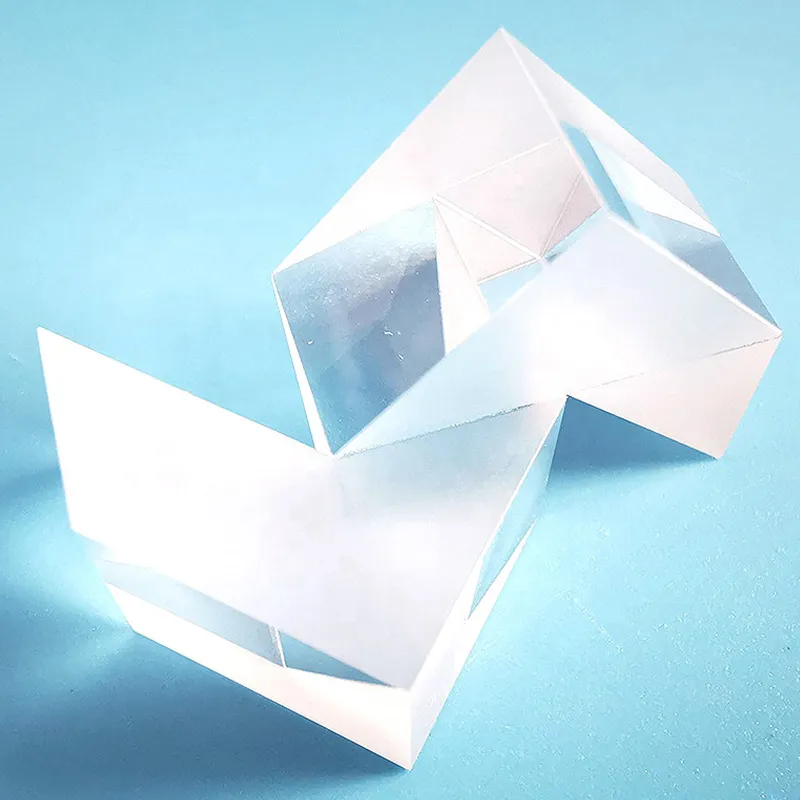

Оптические призмы Порро

Оптические призмы Порро -

Окна из плавленого кварца с отверстием

Окна из плавленого кварца с отверстием -

Оптические Призмы Клага

Оптические Призмы Клага -

Прямоугольные окна из плавленого кварца с круглыми углами

Прямоугольные окна из плавленого кварца с круглыми углами -

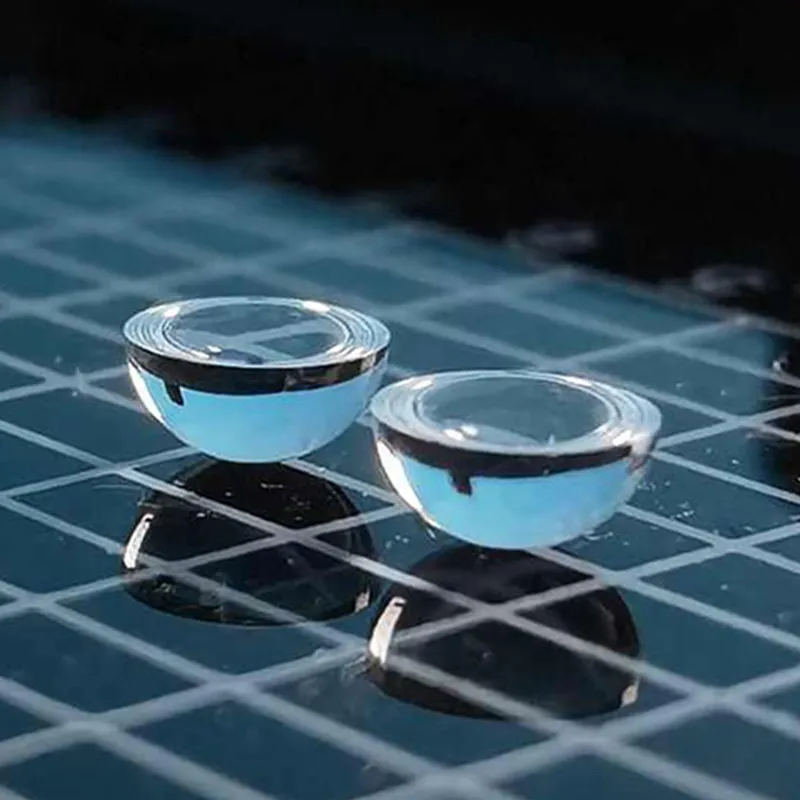

Сапфировые сферические линзы из оптического стекла

Сапфировые сферические линзы из оптического стекла -

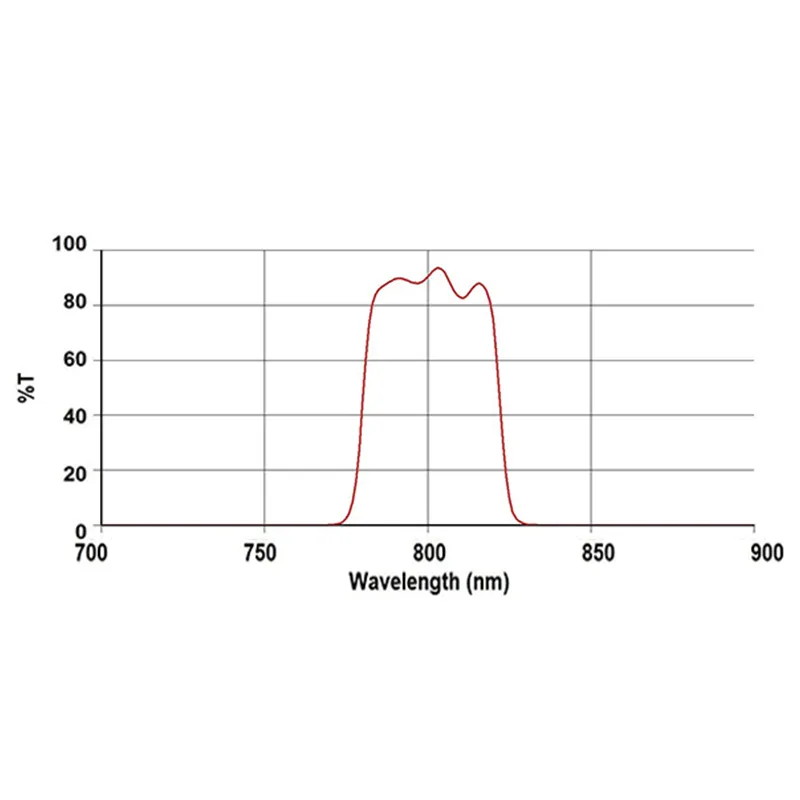

Инфракрасный полосовые фильтры

Инфракрасный полосовые фильтры

Связанный поиск

Связанный поиск- Оптические окна из стекла К8 с отверстием

- Бесщелочное оптическое стекло

- N-SF10 ахроматические линзы

- Стержневые линзы из плавленого кварца

- Yutai оптические крышеобразные призмы

- Ступенчатое оптическое окно К8 от Yutai оптика

- Блоки из оптического стекла

- УФ-стеклянные полусферы на заказ

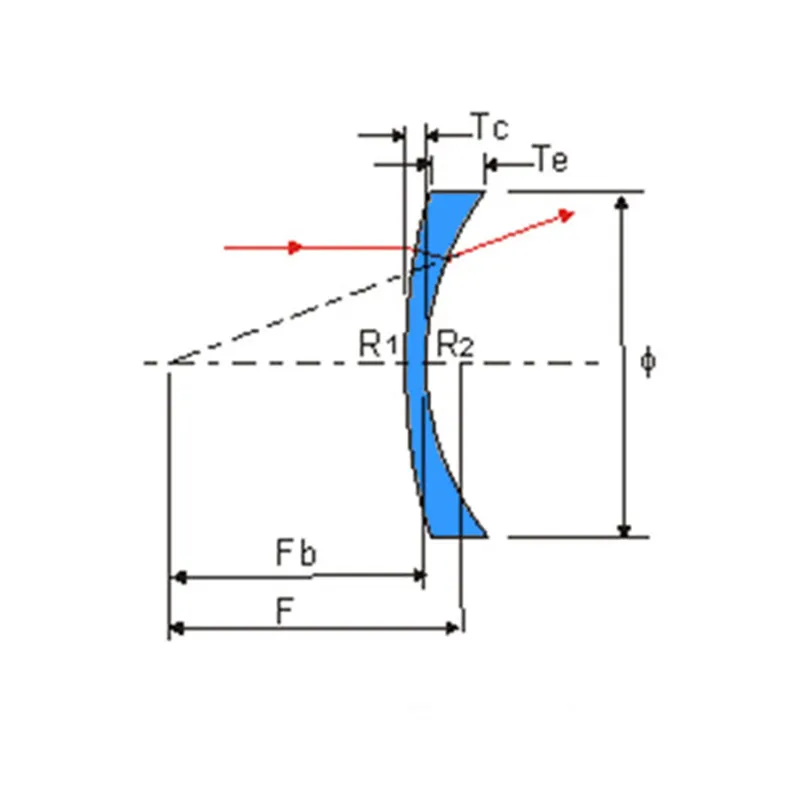

- Выпукло-вогнутые линзы производитель

- Биконвексные линзы поставщики