Линзы для инфракрасных материалов завод

Когда слышишь ?линзы для инфракрасных материалов завод?, первое, что приходит в голову — это германиевые заготовки и халькогенидные стёкла, но на деле всё сложнее. Многие до сих пор считают, что ИК-оптика — это просто шлифовка под нужный угол, а потом выясняется, что коэффициент пропускания ?плывёт? уже при +40°C. Мы в ООО Чанчунь Ютай Оптика через это прошли — особенно с заказчиками, которые требовали линзы для лазерных систем с пиковой нагрузкой.

Сырьё и его капризы

С германием работали все, но вот с селенидом цинка вечно проблемы: материал гигроскопичен, и если сушка в цехе даёт сбой — партия идёт на переплавку. Однажды пришлось отгружать клиенту линзы с микропорами на торцах — сказали, что ?в лазерной резке сойдёт?, но через месяц получили рекламацию: тепловая деформация съела фокус.

Хуже всего с ИК-материалами среднего диапазона (3–8 мкм) — там даже фторид кальция подводит. Помню, для тепловизора военного образца делали асферические линзы, и при тестах выяснилось: покрытие не держит перепады влажности. Пришлось срочно менять технологию напыления — использовали многослойное осаждение, но стоимость выросла на 30%.

Сейчас для длинноволнового диапазона (8–14 мкм) часто берём поликристаллический германий — стабильнее, но обработка требует алмазного инструмента. И вот здесь многие ошибаются: думают, что шлифовка — это как для видимого спектра. На деле же даже следы охлаждающей жидкости могут дать диффузию в поверхность.

Покрытия — где мы теряем эффективность

Антиотражающие покрытия для ИК-диапазона — отдельная головная боль. Стандартный MgF2 работает до 5 мкм, а дальше начинается ад: например, для монохроматоров на основе фторида бария нужно напылять слои толщиной в доли микрона, и любая пыль в камере — это пятно на линзе.

Один из провалов — заказ для медицинского ИК-сканера. Клиент требовал пропускание >98% на 4.5 мкм, но мы не учли, что его оборудование будет работать в условиях вибрации. Через два месяца покрытие начало отслаиваться по краям — пришлось переходить на ионно-лучевое осаждение, что удлинило цикл производства.

Сейчас экспериментируем с алмазоподобными покрытиями для линз из халькогенидных стёкол — они лучше держат абразивные нагрузки, но пока не можем добиться однородности на больших диаметрах. Для проекторов тепловизионных систем это критично.

Контроль качества — что нельзя пропустить

С ИК-материалами обычный контроль на интерферометре не всегда работает — например, для германия показатель преломления меняется с температурой, и если измерять при 20°C, а работать при -10°C, волновой фронт уплывёт. Мы в ООО Чанчунь Ютай Оптика после нескольких инцидентов внедрили термоциклирование для всех линз, идущих в оборонку.

Самое сложное — проверить рассеяние в ИК-диапазоне. Для видимого спектра есть стандартные методы, а здесь приходится использовать монохроматоры с охлаждаемыми детекторами. Как-то пропустили микротрещину в линзе из фторида магния — клиент обнаружил артефакты только при калибровке гиперспектральной камеры.

Сейчас для ответственных заказов (например, для лазерных дальномеров) делаем дополнительный контроль на абсорбцию — используем ИК-Фурье спектрометр. Дорого, но иначе нельзя: даже незначительное поглощение на 1.5 мкм может выжечь покрытие при пиковых мощностях.

Практические кейсы — что сработало

Для биометрических сканеров радужной оболочки мы перешли на линзы из сернистого стекла — они стабильнее в условиях перепадов влажности. Правда, пришлось дорабатывать крепления: коэффициент теплового расширения у материала высокий, и в алюминиевых оправах линзы трескались.

В системах автоматизации часто требуются асферические ИК-линзы — например, для датчиков газоанализаторов. Здесь важно соблюсти не только геометрию, но и однородность материала. Как-то взяли партию сульфида цинка с мелкодисперсными включениями — в итоге линзы давали погрешность в определении метана на 3%.

Сейчас для потребительской электроники (например, ИК-камер в смартфонах) используем гибридные решения: сферические линзы из германия с дифракционными элементами. Это снижает стоимость, но требует юстировки на этапе сборки — мы поставляем такие модули уже с настроенными узлами.

Перспективы и тупиковые ветви

Сейчас все увлеклись графеновыми покрытиями для ИК-оптики, но на практике пока получается дорого и нестабильно. Пытались делать линзы с графеновым упрочняющим слоем — в лабораторных условиях характеристики впечатляют, но в серии воспроизвести не удаётся.

А вот с композитными материалами для длинноволнового ИК-диапазона прогресс есть — например, используем поликристаллический кремний с добавками алюминия. Такие линзы легче германиевых и не требуют лицензирования, что важно для коммерческих заказов.

Из тупиковых направлений — попытки использовать пористый кремний для ИК-фильтров. Теоретически перспективно, но на деле материал стареет за полгода, и спектральные характеристики ?уплывают?. Пришлось отказаться от двух крупных проектов — теперь работаем только с проверенными материалами из собственной базы поставщиков.

Вместо заключения — о чём молчат техзадания

Часто в ТЗ пишут ?линзы для ИК-диапазона с дифракционным пределом?, но не указывают условия эксплуатации. А потом оказывается, что оптика будет стоять в кузове грузовика где-нибудь в Якутии — и тут уже ни одно просветляющее покрытие не выдерживает.

Мы сейчас для таких случаев стали предлагать тестовые образцы — отгружаем 2–3 линзы из партии, чтобы клиент провёл натурные испытания. Особенно важно для оборонных заказов, где переделка стоит дороже самой оптики.

И да — никогда не экономьте на контроле однородности материала. Как-то сэкономили на проверке партии халькогенидного стекла — в итоге 30% линз имели градиент показателя преломления. Пришлось объяснять заказчику, почему его тепловизор видит размытые пятна вместо чёткого изображения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

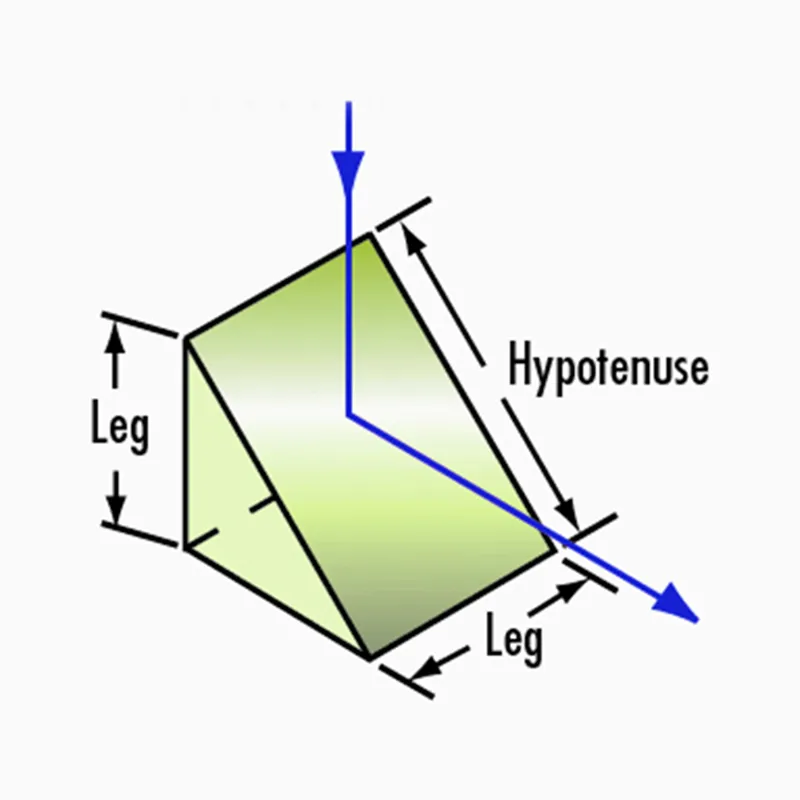

Прямоугольные призмы из плавленого кварца

Прямоугольные призмы из плавленого кварца -

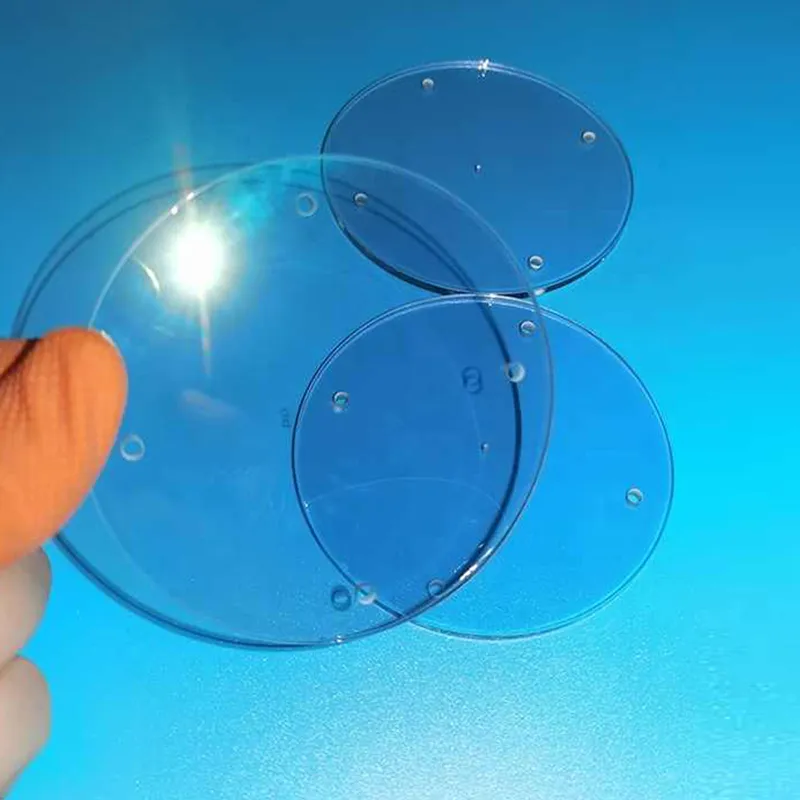

Тонкий лист плавленого кварцевого стекла

Тонкий лист плавленого кварцевого стекла -

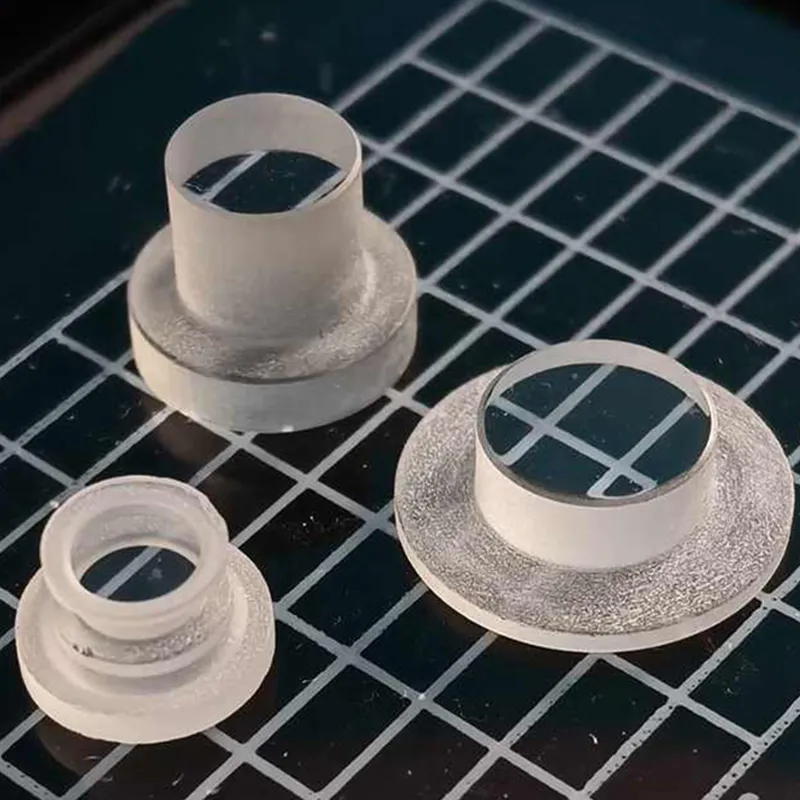

Окна из плавленого кварца со ступенькой

Окна из плавленого кварца со ступенькой -

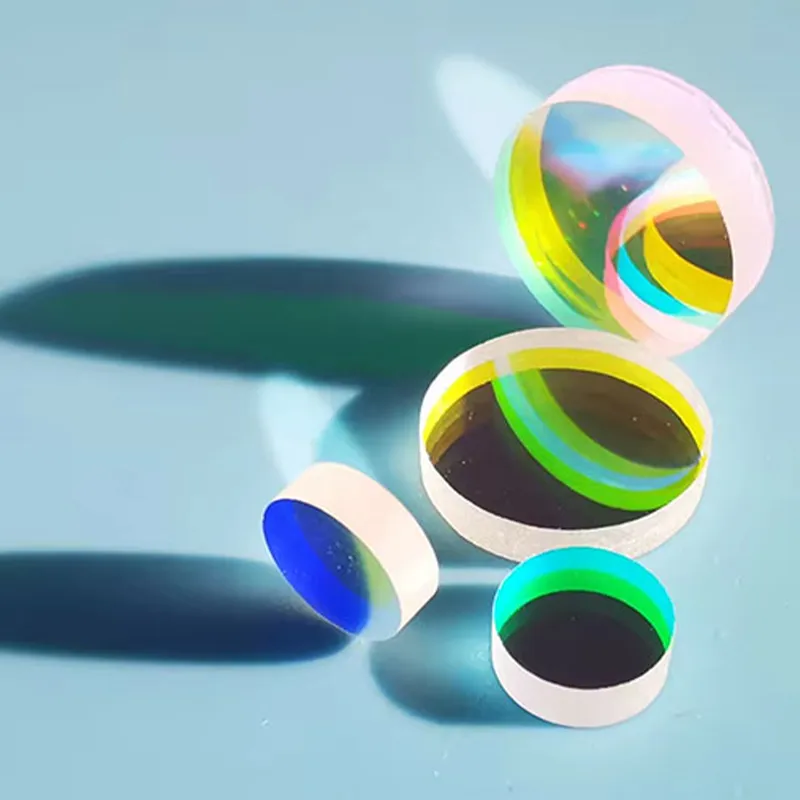

Инфракрасные линзы BaF2

Инфракрасные линзы BaF2 -

Инфракрасные линзы CaF2

Инфракрасные линзы CaF2 -

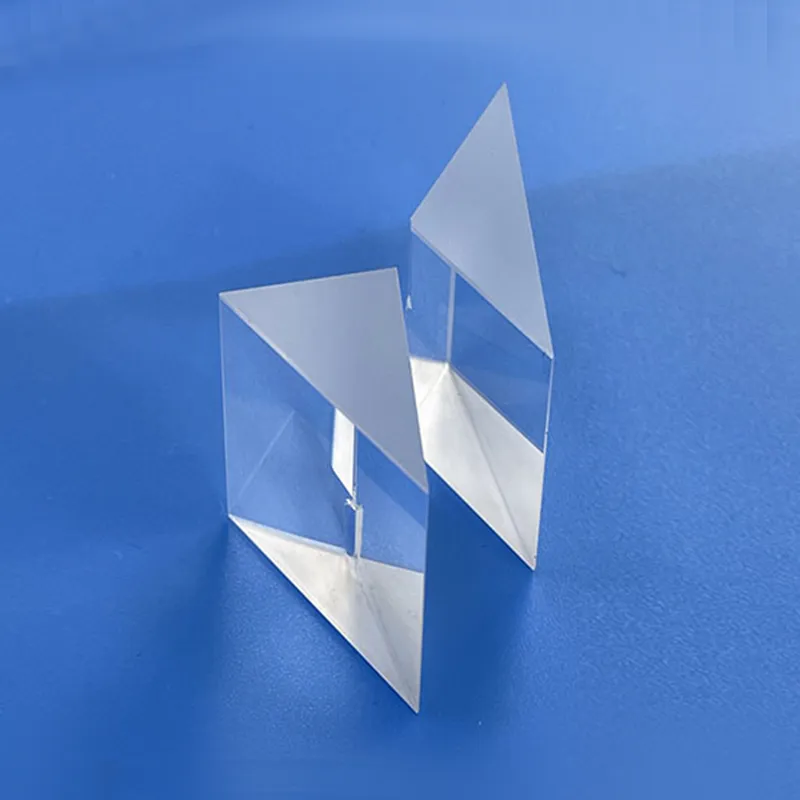

Оптические крышеобразные призмы (Оптические призмы с крышей)

Оптические крышеобразные призмы (Оптические призмы с крышей) -

Зеркала с защитным золотым покрытием

Зеркала с защитным золотым покрытием -

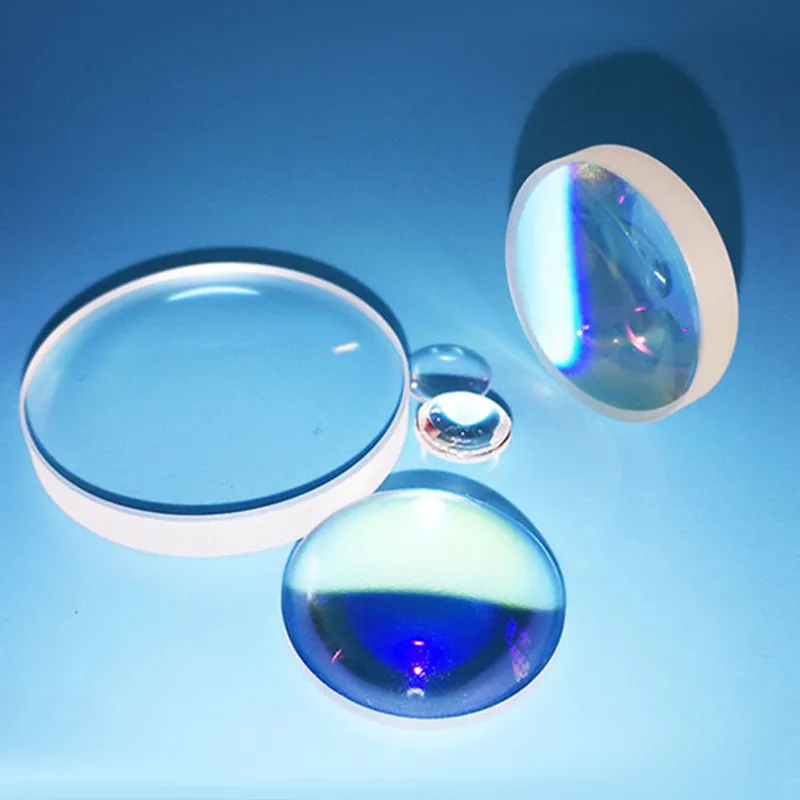

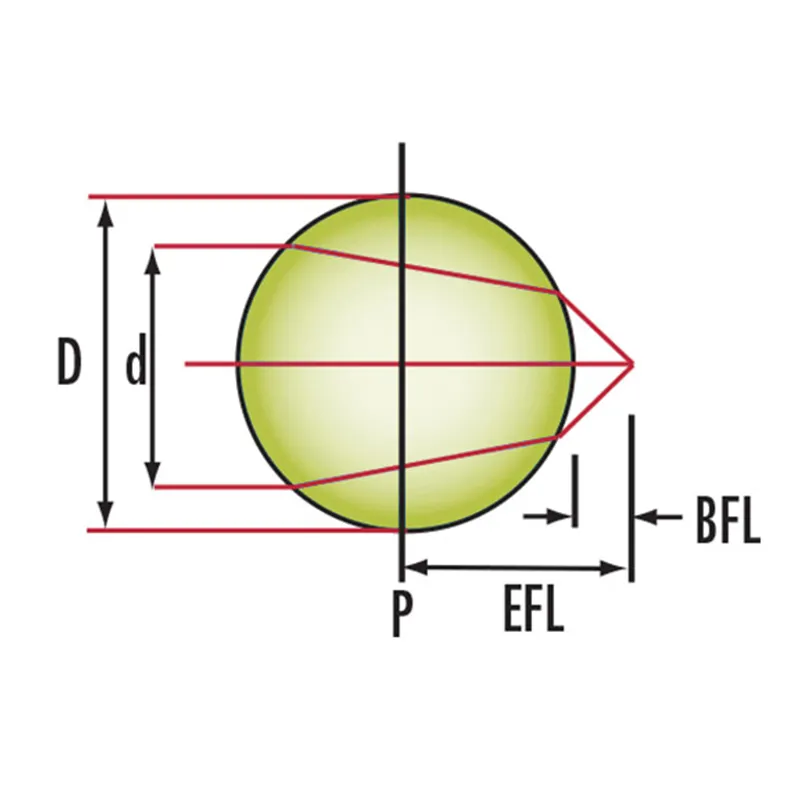

Стеклянные сферические линзы из УФ-плавленого кварца

Стеклянные сферические линзы из УФ-плавленого кварца -

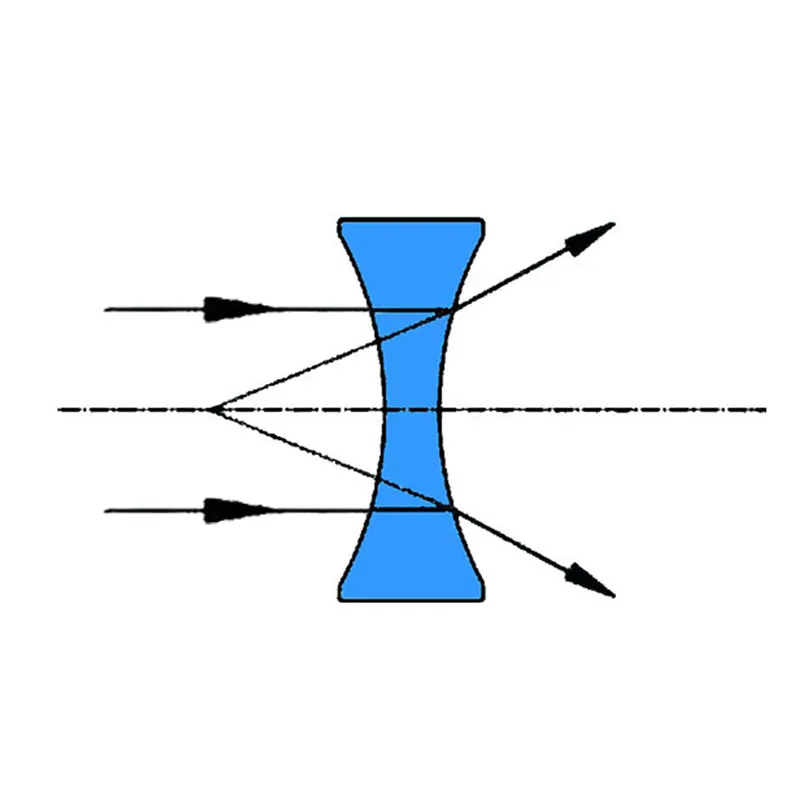

Биконические линзы

Биконические линзы -

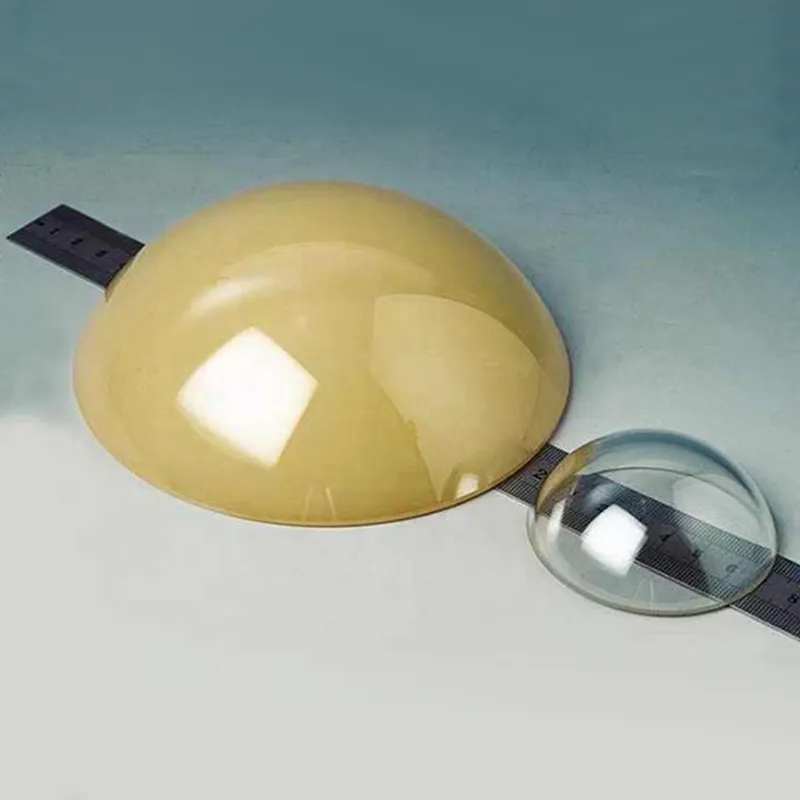

Оптические купола ZnS

Оптические купола ZnS -

Оптические планарные кремниевые окна

Оптические планарные кремниевые окна -

K8 линзы

K8 линзы

Связанный поиск

Связанный поиск- Оптические сферические линзы из УФ-плавленого кварца

- маленькие стеклянные полусферы

- оптические тройные линзы из фторида кальция

- Стеклянные оптики с AF/AS покрытием

- Yutai оптические линзы из УФ плавленого кварца

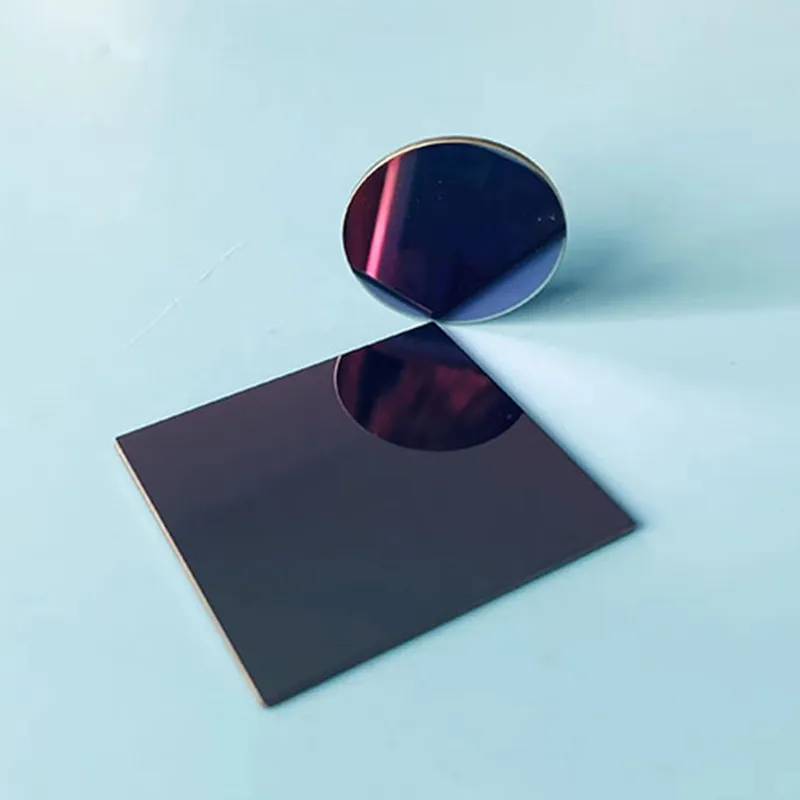

- Оптическое цветное стеклянное фильтр -защитное стекло серии FB

- N-sf5 ахроматические линзы производители

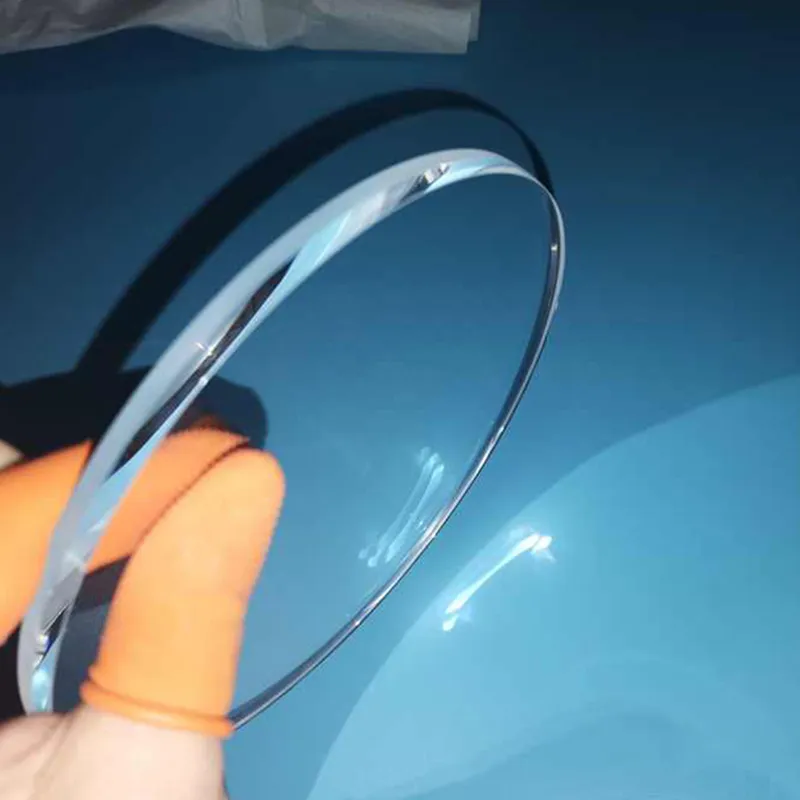

- Планово-выпуклые линзы производители

- Тип ахроматических линз N-SF10

- Светофильтры для биохимического анализатора Yutai Оптика