Конструкция с двумя линзой заводы

Когда слышишь про конструкцию с двумя линзой заводы, первое, что приходит в голову — эдакий стерильный лабораторный образец. На деле же в цеху всё иначе: тут и допуски плавают, и юстировка с утра до ночи, а те самые ахроматические склейки иногда ведут себя как живые.

Где спотыкаются новички

Многие думают, что две линзы — это просто сложить вместе два стекла. На деле же воздушный зазор между ними становится головной болью. Помню, на ООО Чанчунь Ютай Оптика как-то запустили партию для лазерных систем — так там из-за миллиметровой разницы в толщине прокладок половина сборки пошла в переделку.

Кстати, про юстировку. Если для сферических линз ещё есть отработанные методики, то когда подключаешь асферику — начинается настоящий театр. Особенно с прецизионными держателями, где даже температурное расширение алюминия вносит поправки.

Самое коварное — это когда линзы из разных партий. Казалось бы, те же материалы, те же станки. А на выходе в одних сборках появляется астигматизм, в других — хроматические аберрации. Приходится каждую партию тестировать в связке, а это время, которое в производственном графике обычно не заложено.

Практические кейсы с нашего производства

Вот взять медицинские эндоскопы — там двухлинзовые объективы работают в агрессивной среде. Сталкивались с тем, что оптический клей со временем мутнел от дезинфектантов. Пришлось вместе с химиками разрабатывать спецсостав, который бы и держал, и не старел.

Для биометрических сканеров делали сборки с жёсткими требованиями к дисторсии. Интересный момент: когда уменьшали воздушный зазор для компактности, неожиданно проседала разрешающая способность. Оказалось, что просчёт был в кривизне второй поверхности — она начинала работать как полевая диафрагма.

А вот с лазерными коллиматорами вообще отдельная история. Там казалось бы всё просто: собрал, выставил, зафиксировал. Но когда дело дошло до массового производства, выяснилось, что термокомпенсирующие оправы от разных поставщиков ведут себя по-разному при пайке. Пришлось на yt-optics.ru даже создать базу данных по коэффициентам расширения материалов.

Ошибки, которые лучше не повторять

Был у нас заказ на аэрокосмическую оптику — требовалась жёсткая стабилизация фокусного расстояния в вакууме. Сделали всё по учебникам, провели испытания — вроде бы работает. А в эксплуатации выяснилось, что при резких температурных перепадах склейка даёт микротрещины. Пришлось переходить на механическое крепление с упругими элементами.

Ещё один показательный случай — когда пытались унифицировать производство, используя одинаковые линзы для разных задач. Для систем формирования изображения сработало отлично, а вот для проекционных систем — провал. Оказалось, что для них критична однородность стекла по всему объёму, а не только по рабочим поверхностям.

Сейчас вот вспомнил, как однажды сэкономили на контроле чистоты — и получили системный брак в партии для оборонных тепловизоров. Мельчайшие частицы между линзами создавали рассеяние, которое на итоговом изображении выглядело как туман. После этого ввели трёхступенчатую очистку с контролем в чистой зоне.

Нюансы, о которых не пишут в спецификациях

Мало кто учитывает, что при сборке двухлинзовых систем важен не только конечный результат, но и последовательность операций. Например, если сначала фиксировать линзы в оправе, а потом юстировать — получается дольше, но стабильнее. А если юстировать до фиксации — быстрее, но выше риск смещений при вибрациях.

Про термостабильность вообще отдельный разговор. Особенно для продукции ООО Чанчунь Ютай Оптика, которая идёт в автоматизацию — там перепады температур в цехах могут достигать 20 градусов. Приходится подбирать пары стёкол с близкими КТР, иначе фокус уплывает за смену.

И ещё про механические напряжения. Казалось бы, линзы отполированы, посадка в оправе правильная. А после закручивания стопорных колец появляется наведённая двулучепреломляемость. Для большинства применений не критично, но для лазерных систем — уже проблема. Пришлось разрабатывать специальный динамометрический инструмент для сборки.

Что в итоге работает на практике

За годы накопилась простенькая, но эффективная методика: для серийных конструкций с двумя линзой заводы всегда делаем тестовые партии по 3-5 штук с разными технологическими режимами. Да, дороже и дольше, зато потом не переделываем тысячи изделий.

Для особо ответственных применений — типа биометрической идентификации — теперь всегда закладываем запас по юстировочным параметрам. Опыт показал, что даже при идеальной сборке в полевых условиях возможны микросмещения.

И главное — никакой универсальности. Каждая задача требует своего подхода: для потребительской электроники можно упрощать, для оборонки — усложнять контроль, для медицины — добавлять защитные покрытия. Как говорится, одна базовая схема, а нюансов — десятки.

Вместо заключения: что остаётся за кадром

Если честно, до сих пор нет идеальной технологии сборки двухлинзовых систем. Каждый раз находятся новые подводные камни — то материалы подводят, то оборудование, то человеческий фактор. Но в этом и есть прелесть работы с оптикой — она всегда требует думать, а не просто собирать по инструкции.

На https://www.yt-optics.ru сейчас внедряем систему учёта всех отклонений по каждой партии. Может, лет через пять накопим достаточно статистики, чтобы предсказывать проблемы до их появления. Пока же — работаем как работается, с калькулятором в одной руке и отверткой в другой.

И да, никогда не верьте тем, кто говорит, что двухлинзовые системы — это просто. Простого в оптике не бывает, особенно когда дело доходит до серийного производства. Разве что простые ошибки — их всегда хватает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптические линзы Френеля

Оптические линзы Френеля -

Многоспектральные оптические линзы CVD

Многоспектральные оптические линзы CVD -

Заготовки из ZnSe

Заготовки из ZnSe -

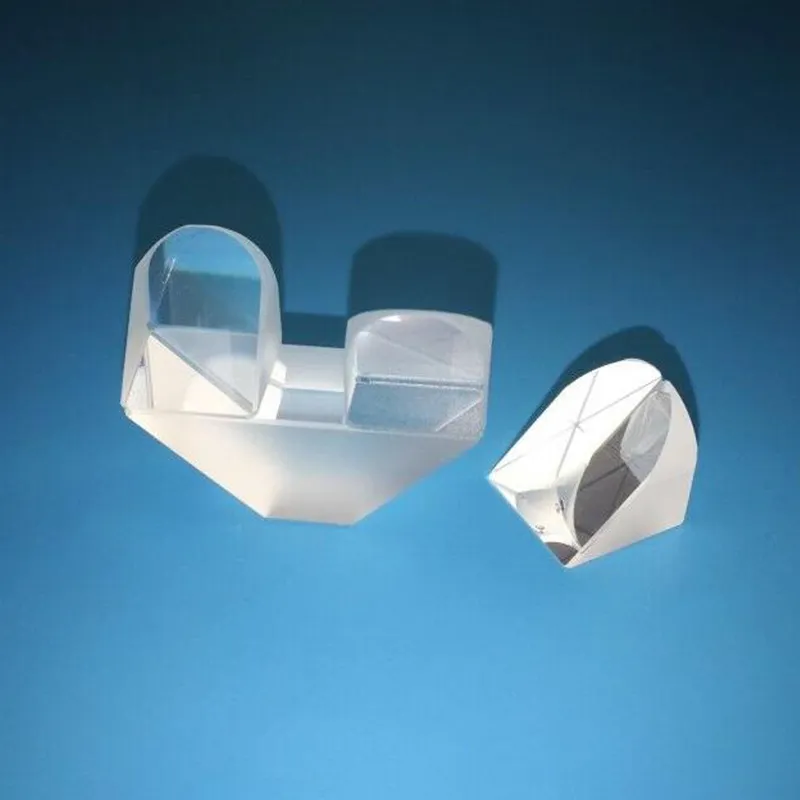

K8 оптические стеклянные крышеобразные призмы

K8 оптические стеклянные крышеобразные призмы -

Оптические ромбовидные призмы ТФ12

Оптические ромбовидные призмы ТФ12 -

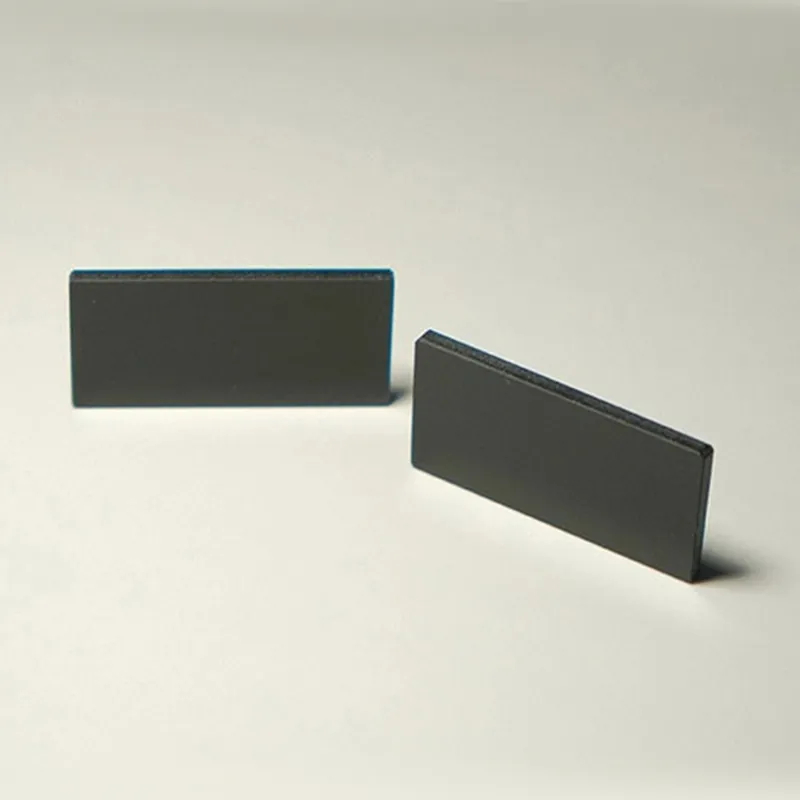

Отражающие фильтры нейтральной плотности (ND)

Отражающие фильтры нейтральной плотности (ND) -

Сапфировые призмы для солнечной энергии

Сапфировые призмы для солнечной энергии -

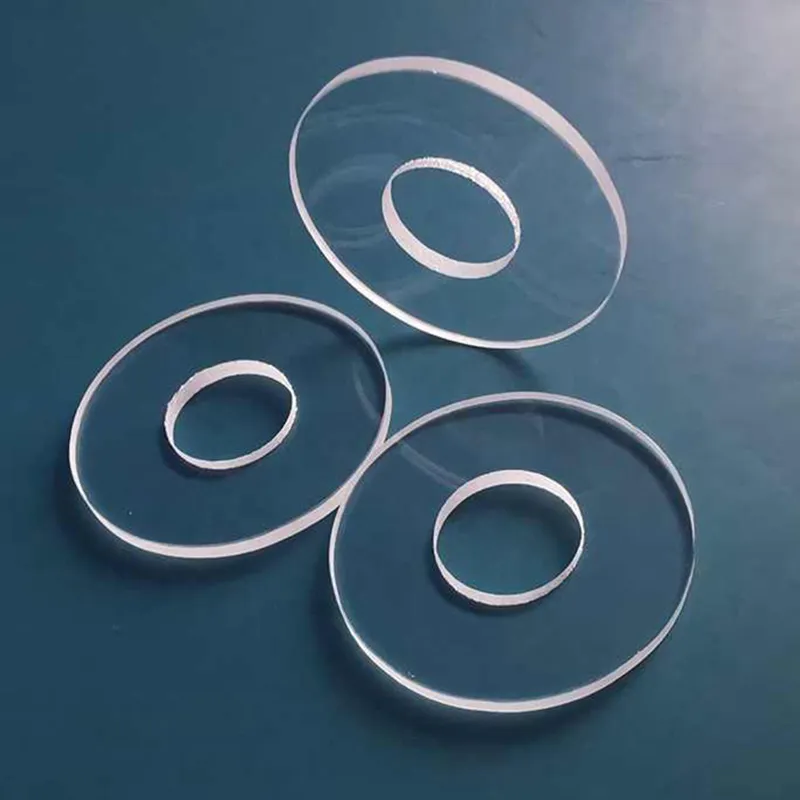

Окна K8 с отверстием

Окна K8 с отверстием -

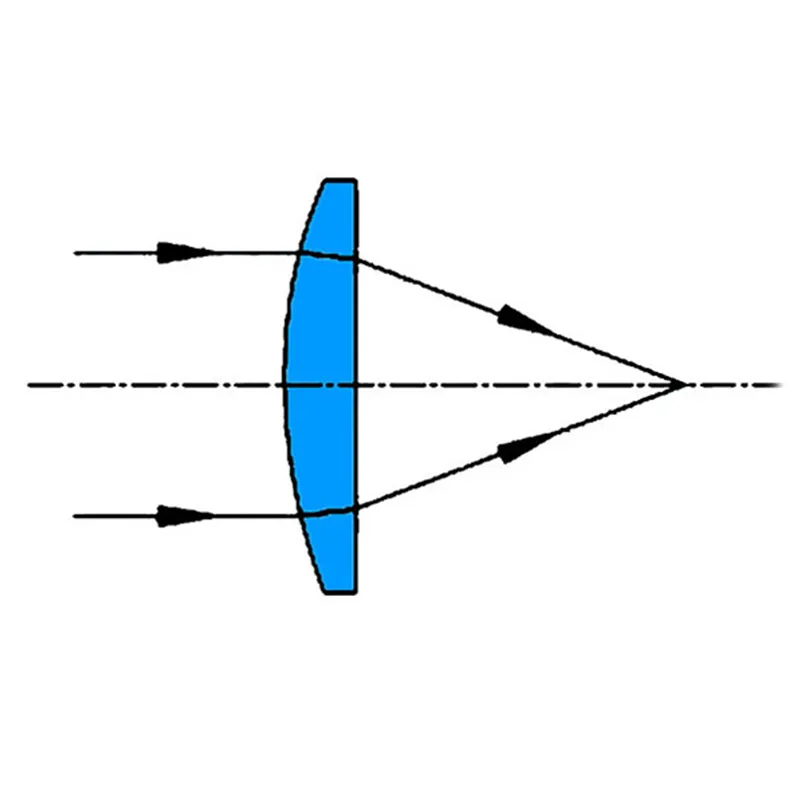

Оптические K8 стеклянные асферические линзы

Оптические K8 стеклянные асферические линзы -

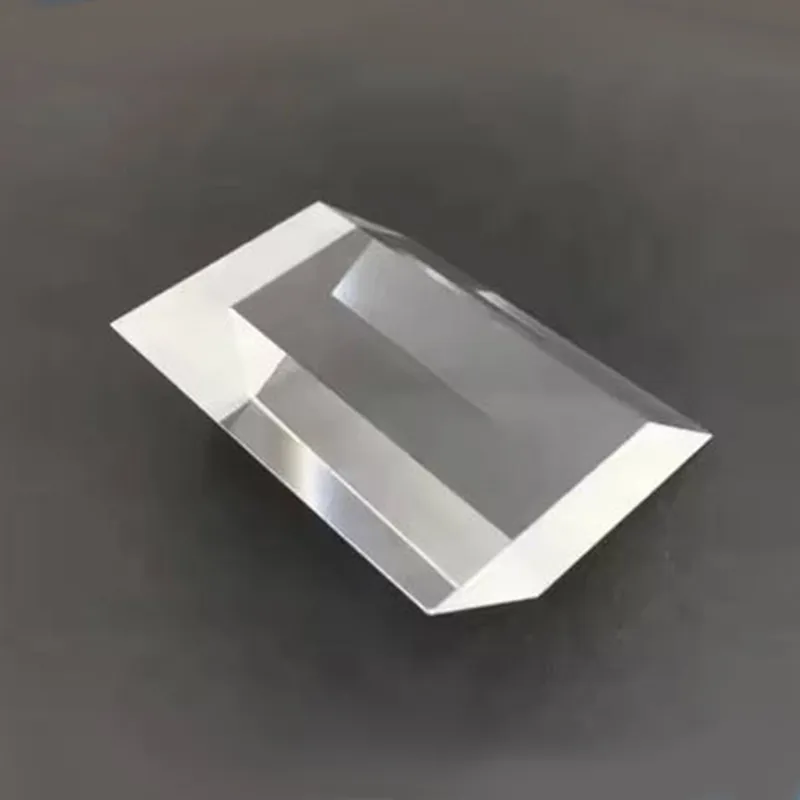

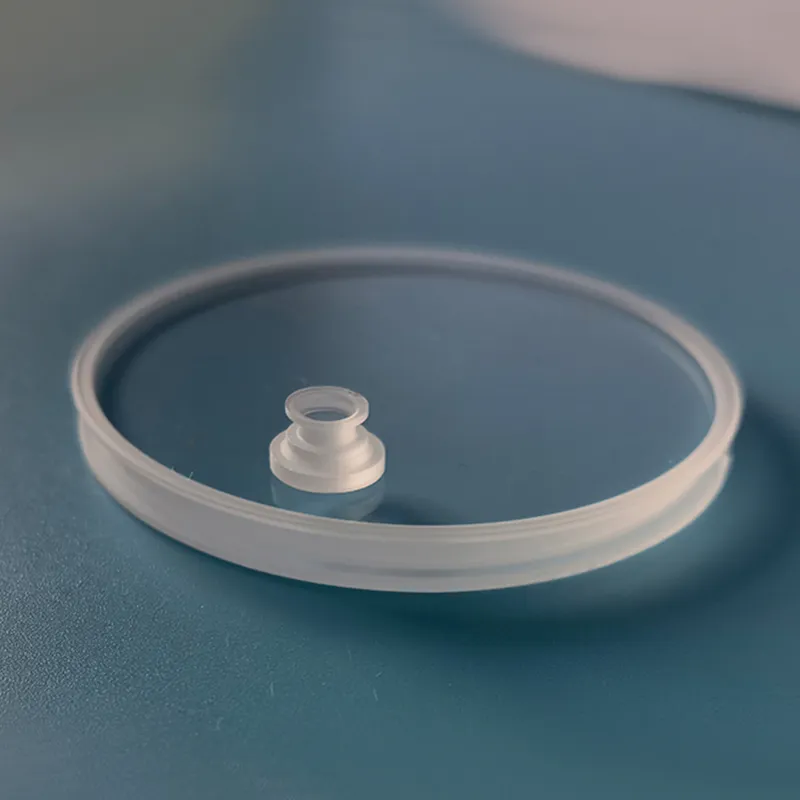

Ступенчатые стеклянные окна K8

Ступенчатые стеклянные окна K8 -

Оптические светоделительные кубики

Оптические светоделительные кубики -

Инфракрасные оптические купола

Инфракрасные оптические купола

Связанный поиск

Связанный поиск- Оптические двойные выпуклые линзы поставщики

- Планово-выпуклые линзы завод

- Связующий кристалл

- Длинноволновые светофильтры Yutai Оптика

- Оптические окна из К8 для YAG-лазера

- N-sf10 ахроматические линзы заводы

- Стеклянные ахроматические линзы завод

- Yutai оптические окна из плавленого кварца

- K8/N-SF5 ахроматические линзы

- Ступенчатое оптическое окно К8 от Yutai оптика