Конструкция оптических линз в сборе

Что понимать под конструкцией оптических линз в сборе? Многие представляют это как просто склеенные вместе линзы. Это, конечно, упрощение. Реальность гораздо сложнее, особенно когда речь заходит о высокоточных системах. Зачастую, проблема не в самих линзах, а в их взаиморасположении, креплении, и, как следствие, в целостности всей системы. В практике мы часто сталкиваемся с ситуациями, когда даже небольшая погрешность в сборке приводит к критическому ухудшению характеристик готового изделия. Разберем некоторые нюансы, о которых редко говорят в общих чертах.

Проблемы с точной механической сборкой

Первая и, пожалуй, самая распространенная проблема – это механическая точность. Даже незначительное отклонение от заданных координат линз может существенно повлиять на качество изображения. Мы работаем с различными типами креплений – от простых зажимов до сложных механизмов с микрорегулировкой. При этом, необходимо учитывать термические расширения материалов, особенно при работе с высокоточными линзами из стекла и керамики. Иногда приходится разрабатывать специальные компенсационные системы, чтобы минимизировать влияние температурных изменений. В одном проекте, например, для системы, используемой в оптическом оружии, нам пришлось создавать систему из термостойких материалов и использовать специальный алгоритм компенсации температурных дрейфов. Это довольно трудоемкий процесс, но без него невозможно достичь требуемой точности.

Не стоит недооценивать роль зазоров и прессовки. Неправильно подобранные зазоры могут привести к деформациям линз при сборке, а недостаточный прессовый эффект – к неплотному прилеганию и, как следствие, к возникновению паразитных лучей. Мы используем различные методы контроля зазоров и прессовки – от визуального контроля до использования координатно-измерительных машин (КИМ). Иногда приходится применять специализированные клеи и герметики, которые обладают высокой адгезией и стойкостью к внешним воздействиям.

Однажды у нас был заказ на сборку сложной системы линз для медицинского оборудования. На этапе сборки выявилась проблема: один из зажимов был изготовлен с незначительным отклонением. Это привело к тому, что одна из линз подвергалась неравномерному давлению, что вызвало её деформацию. Пришлось срочно переделать зажим и повторно собрать систему. Этот случай показал нам, насколько важно тщательно контролировать качество всех компонентов и проводить регулярные проверки на этапах производства.

Влияние материалов на качество сборки

Выбор материалов для конструкции оптических линз в сборе имеет критическое значение. Неправильный выбор может привести к возникновению различных проблем, таких как деформации, царапины, и ухудшение оптических характеристик. Мы часто используем различные виды металлов – алюминий, нержавеющая сталь, титан – а также различные типы пластиков – поликарбонат, полиметилметакрилат (PMMA). Каждый материал имеет свои преимущества и недостатки, и необходимо тщательно учитывать их при выборе.

Например, при сборке линз для лазерных систем мы предпочитаем использовать материалы, которые обладают высокой термической стабильностью и устойчивостью к воздействию лазерного излучения. В то же время, при сборке линз для потребительской электроники мы можем использовать более дешевые и легкие материалы, такие как поликарбонат. Важно помнить, что даже небольшие царапины на поверхности линз могут существенно снизить их оптические характеристики. Поэтому, при сборке линз необходимо использовать специальные защитные покрытия.

Иногда возникают проблемы с адгезией. Например, при использовании некоторых типов пластиков для крепления линз, клей может плохо сцепляться с поверхностью. В таких случаях необходимо использовать специальные грунтовочные составы, которые улучшают адгезию и обеспечивают более прочное соединение. Мы часто сталкиваемся с этим при работе с линзами из поликарбоната и PMMA. К счастью, сейчас существует множество современных клеев и герметиков, которые позволяют решить эту проблему.

Особенности сборки больших систем

Сборка больших систем оптических линз в сборе – это отдельный уровень сложности. Здесь необходимо учитывать не только механическую точность, но и термическую стабильность всей системы, а также влияние внешних факторов, таких как вибрация и ударные нагрузки. При сборке таких систем часто используются сложные механические конструкции, которые позволяют компенсировать деформации и обеспечить стабильное положение линз.

Для сборки больших систем мы используем специализированное оборудование, такое как оптические выравниватели и микрорегулировочные столы. Эти устройства позволяют с высокой точностью выравнивать линзы и регулировать их положение. Также мы используем различные методы контроля за стабильностью системы, такие как термостатирование и виброизоляция. Один из примеров – сборка крупномасштабной оптической системы для научных исследований. Для поддержания стабильной температуры внутри системы использовалась система терморегуляции с использованием тепловых трубок и термостата. Это позволило минимизировать влияние температурных изменений на оптические характеристики системы.

Особое внимание уделяется системе защиты от пыли и влаги. Для этого мы используем специальные корпуса и герметичные соединения. Также мы проводим регулярную проверку системы на предмет утечек воздуха и пыли. В некоторых случаях, для обеспечения максимальной защиты от внешних воздействий, используются специальные защитные покрытия и лаки.

Современные технологии и методы контроля

Современные технологии значительно облегчили процесс сборки конструкции оптических линз в сборе. Мы активно используем компьютерное моделирование для оптимизации конструкции и выявления возможных проблем на ранних этапах. Также мы используем 3D-печать для изготовления прототипов и оснастки. Внедрение систем машинного зрения позволило автоматизировать многие этапы контроля качества и повысить производительность.

Неотъемлемой частью процесса является контроль оптических характеристик готовой системы. Для этого мы используем различные методы – от простых методов оценки качества изображения до сложных методов, таких как спектроскопия и дифракционный анализ. В последнее время мы стали использовать системы автоматизированного измерения оптических характеристик, которые позволяют быстро и точно оценивать качество готовой продукции. Иногда, для определения незначительных дефектов, требуются очень чувствительные методы, например, метод фазового контраста.

Мы постоянно следим за новыми технологиями и методами контроля, чтобы улучшить качество нашей продукции и повысить эффективность производства. Например, сейчас мы активно изучаем возможности использования искусственного интеллекта для автоматической диагностики дефектов в оптических системах.

Ошибки и трудности: что стоит учитывать

В процессе работы с конструкцией оптических линз в сборе, неизбежны ошибки и трудности. Часто они связаны с недостаточной квалификацией персонала, неправильным выбором материалов, или несоблюдением технологии сборки. Неправильный выбор клея, например, может привести к негерметичности и ухудшению оптических характеристик системы. Неправильное выравнивание линз может привести к искажению изображения. Недостаточная подготовка поверхностей под склеивание приводит к снижению адгезии и возможным трещинам в клеевой связи.

Одной из распространенных ошибок является недооценка роли контроля качества. Недостаточное количество проверок на этапах производства может привести к тому, что дефекты будут обнаружены только после сборки всей системы. Важно проводить регулярные проверки качества, начиная с контроля за материалами и заканчивая контролем за готовой продукцией. Мы всегда уделяем большое внимание контролю качества, чтобы гарантировать, что наша продукция соответствует самым высоким требованиям.

Еще одна трудность – это сложность сборки больших и сложных систем. Для сборки таких систем требуется высокая квалификация персонала и использование специализированного оборудования. Также необходимо тщательно планировать процесс сборки, чтобы минимизировать риски и избежать ошибок. Иногда приходится разрабатывать специальные инструкции и протоколы сборки, которые учитывают все особенности системы.

Опыт ООО Чанчунь Ютай Оптика

Наша компания, ООО Чанчунь Ютай Оптика, имеет большой опыт в сборке оптических систем различной сложности. Мы работаем с различными типами линз, материалами и технологиями. Мы постоянно совершенствуем наши технологии и методы контроля, чтобы улучшить качество нашей продукции и повысить эффективность производства. Наш опыт позволяет нам решать самые сложные задачи и удовлетворять самые требовательные потребности наших клиентов. Мы стремимся предлагать комплексные решения

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптические крышеобразные призмы БК11

Оптические крышеобразные призмы БК11 -

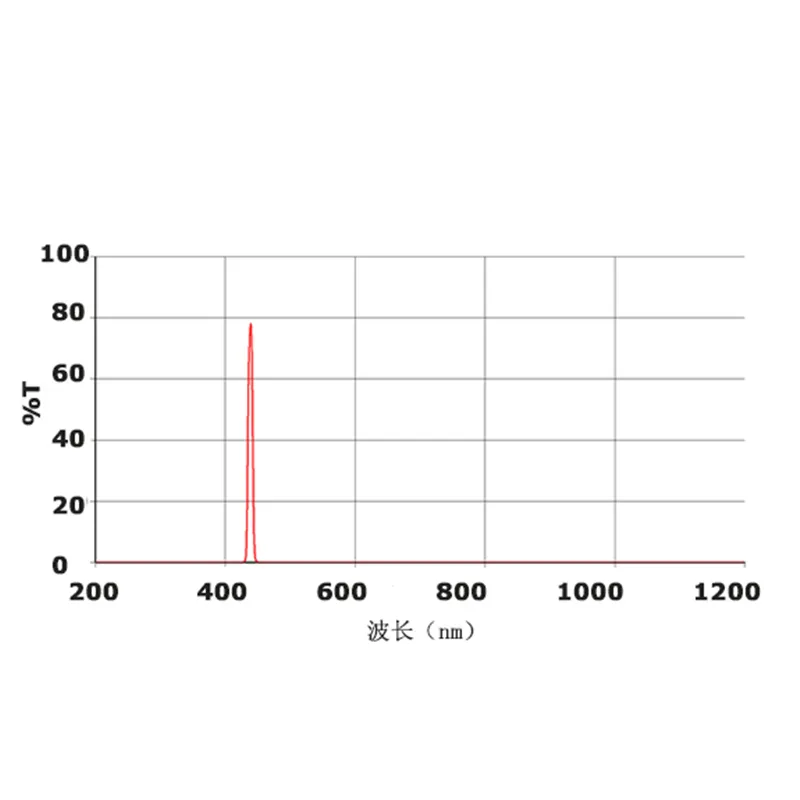

Фильтры для CCD-системы цифровой гель-визуализации

Фильтры для CCD-системы цифровой гель-визуализации -

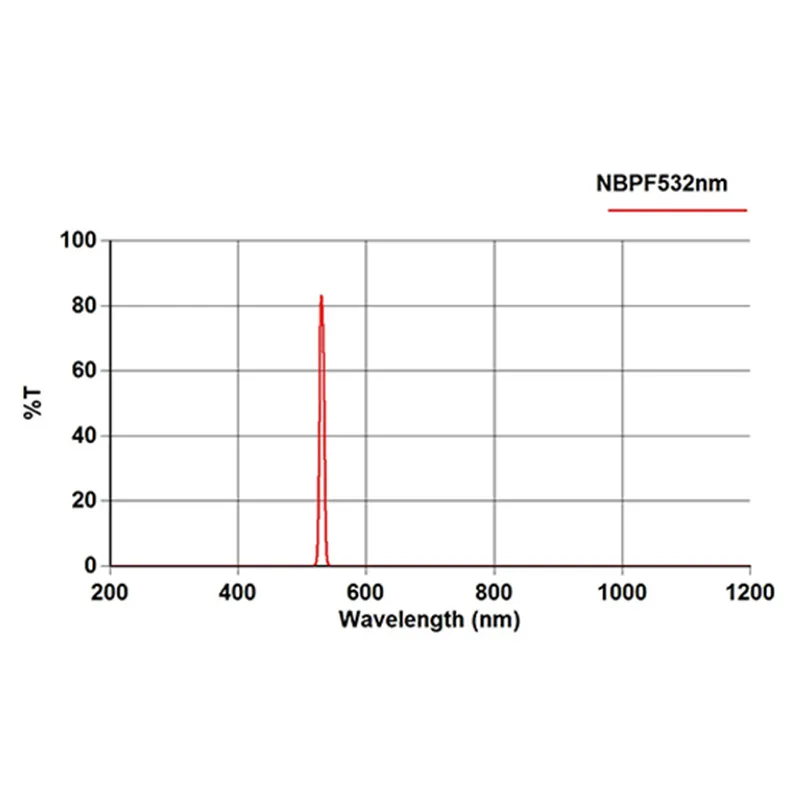

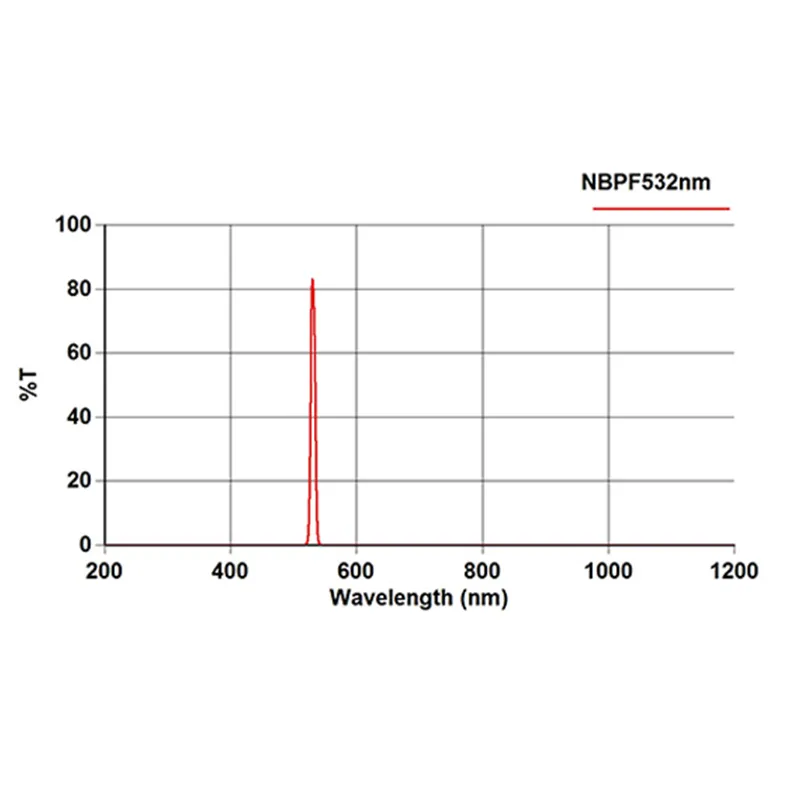

Узкополосные фильтры

Узкополосные фильтры -

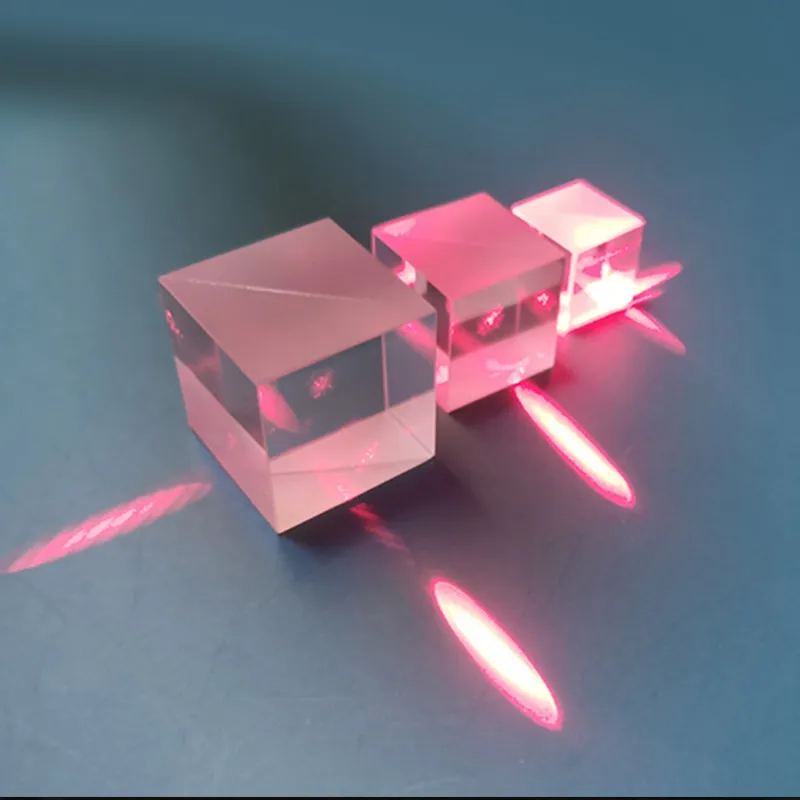

Кубовый светоделительные кубики

Кубовый светоделительные кубики -

Оптические цилиндрические линзы

Оптические цилиндрические линзы -

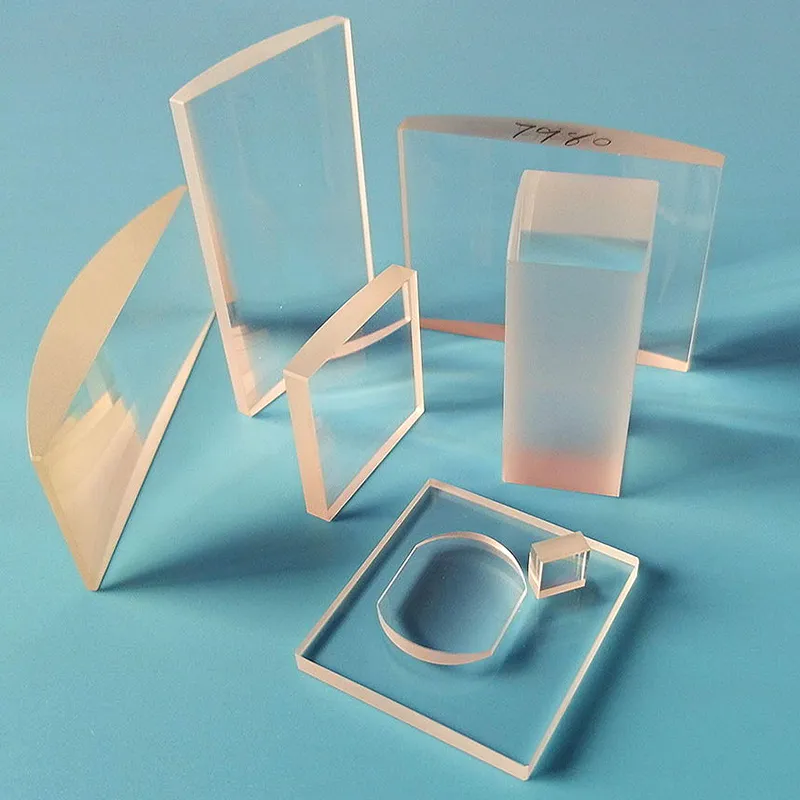

Оптические Окна из боросиликата 3.3

Оптические Окна из боросиликата 3.3 -

Прямоугольные окна K8 с круглыми углами

Прямоугольные окна K8 с круглыми углами -

Зелёное стекло LB

Зелёное стекло LB -

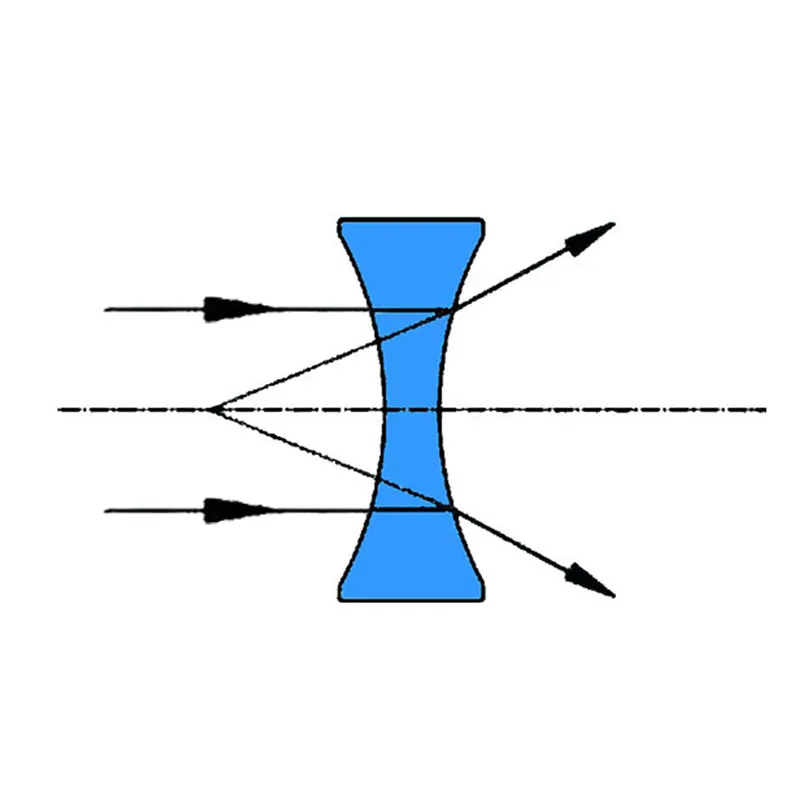

Биконические линзы

Биконические линзы -

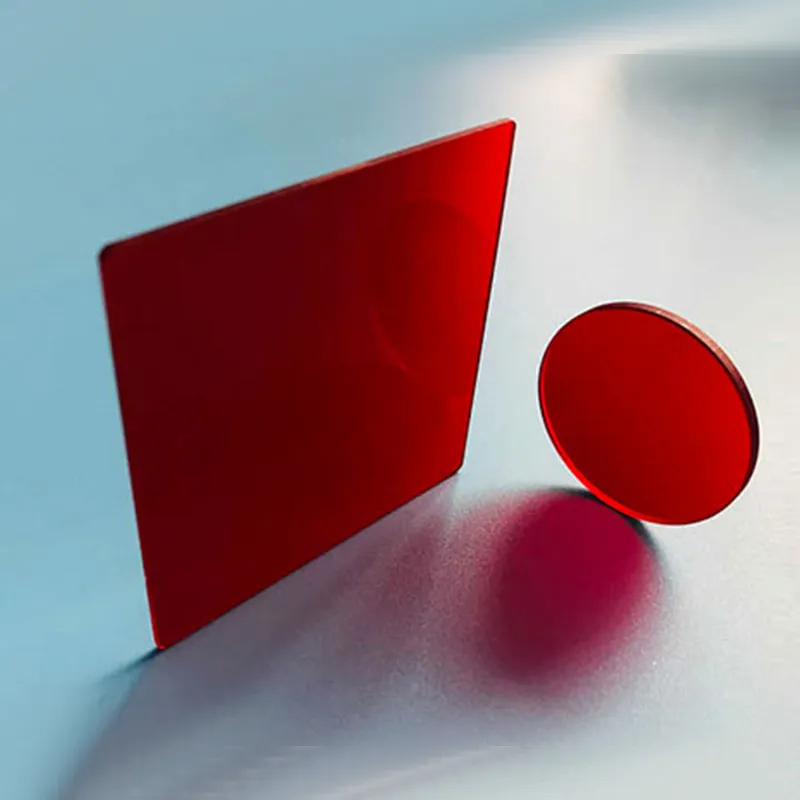

Красное стекло HB

Красное стекло HB -

Оптические купольные линзы VIS K8

Оптические купольные линзы VIS K8 -

Купола из MgF2 горячего прессования

Купола из MgF2 горячего прессования