Индивидуальная прямоугольная призма-зеркало

Индивидуальная прямоугольная призма-зеркало – звучит просто, но на практике это целая куча подводных камней. Часто заказчики думают, что достаточно указать размеры и необходимые оптические характеристики, а дальше – дело техники. Вроде бы логично, но результат может сильно отличаться от ожидаемого. Я вот, имея опыт работы с подобными изделиями больше десяти лет, часто сталкиваюсь с тем, что клиенты недовольны точностью изготовления или качествами зеркальной поверхности. Поэтому решил поделиться своими наблюдениями, как это делается и на что стоит обратить внимание.

Что такое прямоугольная призма-зеркало и в чем ее особенности?

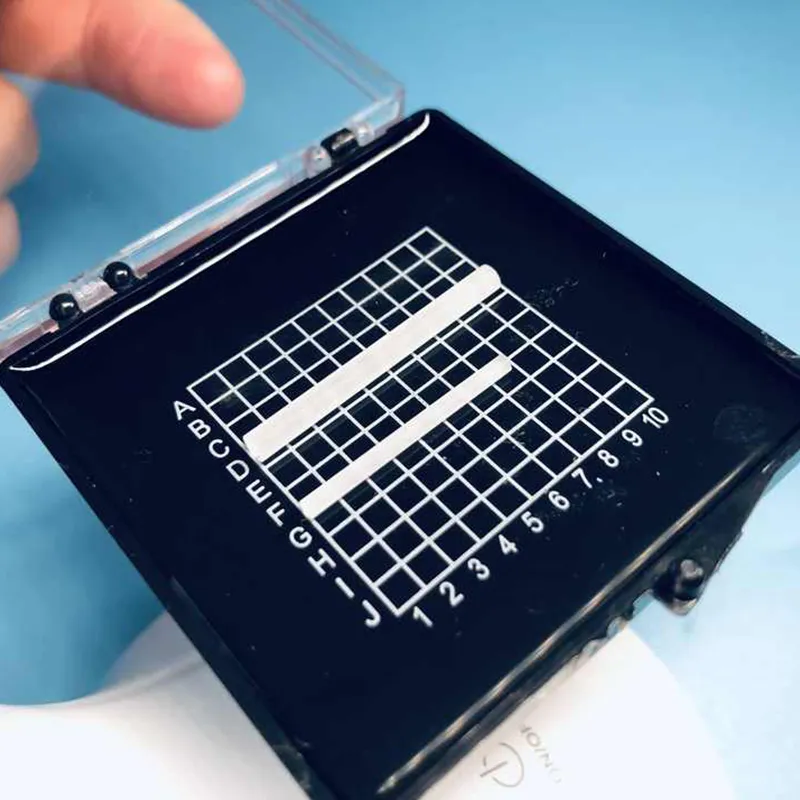

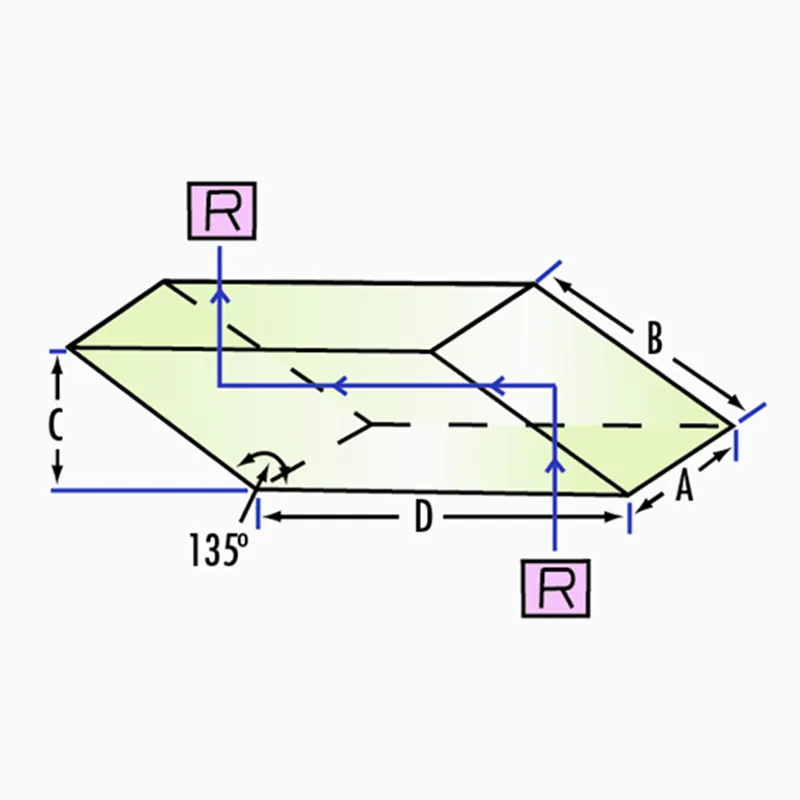

Прежде чем углубляться в детали, давайте определимся, что же это такое. Прямоугольная призма-зеркало – это оптический элемент, представляющий собой прямоугольную призму, одна или обе грани которой покрыты зеркальным слоем. Этот элемент используется для перенаправления светового луча под определенным углом, одновременно отражая часть света. Звучит просто, но именно конструкция и материалы влияют на качество отражения, коллимацию и общее оптическое поведение. Самое главное – учитывать, что требования к точности изготовления для зернистой поверхности значительно выше, чем для обычной призмы.

Особенность заключается в сочетании свойств призмы и зеркала. Призма преломляет свет, а зеркало отражает. В комбинации эти свойства дают возможность создавать сложные оптические схемы, например, для точной ориентации светового потока. Кроме того, наличие зеркального покрытия позволяет добиться высокой отражательной способности, что критично для многих применений.

При работе с этими элементами важно учитывать не только геометрические параметры, но и параметры отражения, такие как коэффициент отражения, угол рассеяния и спектральные характеристики. Иначе, может получиться зеркало, которое отражает не то, что нужно, или отражает не весь световой поток. Мы даже сталкивались с случаями, когда небольшая неточность в полировке зеркальной поверхности приводила к заметному уменьшению яркости отраженного изображения.

Материалы и технологический процесс

Выбор материала – это критически важный этап. В большинстве случаев используют оптическое стекло (например, BK7, Fused Silica), но для более высоких требований к стабильности и точности могут применять специальные стекла с низким коэффициентом теплового расширения. Оптическое стекло должно быть идеально прозрачным и иметь минимальные дефекты, чтобы не влиять на световой поток и не искажать изображение.

Технологический процесс включает в себя несколько этапов: резку заготовки по заданным размерам, шлифовку и полировку граней призмы, нанесение зеркального покрытия. Покрытие обычно наносят методом магнетронного распыления, что позволяет получить равномерное и долговечное покрытие с высоким коэффициентом отражения. Очень важно контролировать толщину и качество зеркального покрытия, так как это напрямую влияет на характеристики отражения.

Мы в ООО Чанчунь Ютай Оптика используем как традиционные методы шлифовки и полировки, так и современные методы, такие как электрохимическая полировка, для достижения максимальной точности. Электрохимическая полировка позволяет получить идеально гладкую поверхность, которая идеально подходит для использования в качестве зеркала. Иногда, для сложных форм, применяем механическую полировку с использованием алмазных паст.

Проблемы и типичные ошибки

Самая распространенная проблема – это неточность изготовления призмы. Даже небольшие отклонения от заданных размеров могут приводить к искажению светового луча и ухудшению качества отражения. Иногда возникают проблемы с качеством зеркального покрытия: появляются царапины, пятна или дефекты, которые снижают коэффициент отражения и ухудшают качество изображения. Также часто встречаются проблемы с адгезией зеркального покрытия к стеклу, что приводит к отслаиванию покрытия со временем.

Однажды у нас был заказ на изготовление прямоугольной призма-зеркала для лазерного оборудования. Заказчик требовал очень высокой точности и качества отражения. В процессе производства мы обнаружили, что при резке заготовки возникли небольшие деформации. Несмотря на все усилия по корректировке, деформации не удалось устранить полностью. В результате, полученное изделие не соответствовало требованиям заказчика, и пришлось изготавливать новую партию. Этот случай научил нас более тщательно контролировать качество материалов и технологический процесс.

Еще одна часто встречающаяся проблема – это загрязнение поверхности призмы перед нанесением зеркального покрытия. Любые загрязнения, даже мельчайшие пылинки, могут привести к образованию дефектов на зеркальной поверхности. Поэтому очень важно соблюдать чистоту на всех этапах производства.

Применение и перспективы

Прямоугольная призма-зеркало используется в самых разных областях: в системах формирования изображения, в лазерной технике, в медицинском оборудовании, в оборонной промышленности, в системах биометрической идентификации и многих других. В последнее время наблюдается рост спроса на эти элементы, особенно в области микрооптики и нанотехнологий. Современные требования к точности и качеству изготовления постоянно растут, поэтому производители должны постоянно совершенствовать свои технологии и использовать новые материалы.

Мы активно работаем над улучшением качества и точности изготовления прямоугольных призм-зеркал. Мы инвестируем в новое оборудование, разрабатываем новые технологии и постоянно повышаем квалификацию наших сотрудников. Мы уверены, что сможем удовлетворить потребности даже самых требовательных заказчиков. В частности, изучаем перспективные методы нанесения зеркального покрытия, такие как атомно-слоевое осаждение, которое позволяет получить покрытия с еще более высокой точностью и однородностью.

В перспективе, думаю, мы увидим больше применений прямоугольных призм-зеркал в области разработки голографических систем, систем оптической связи и других передовых технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптические светоделительные кубики

Оптические светоделительные кубики -

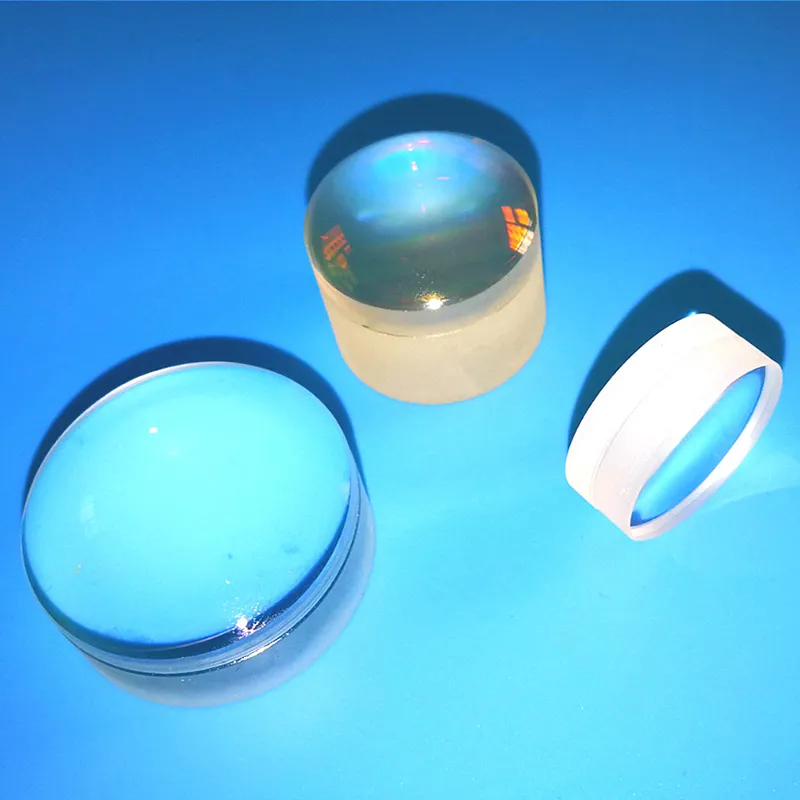

Оптические сферические кремниевые линзы

Оптические сферические кремниевые линзы -

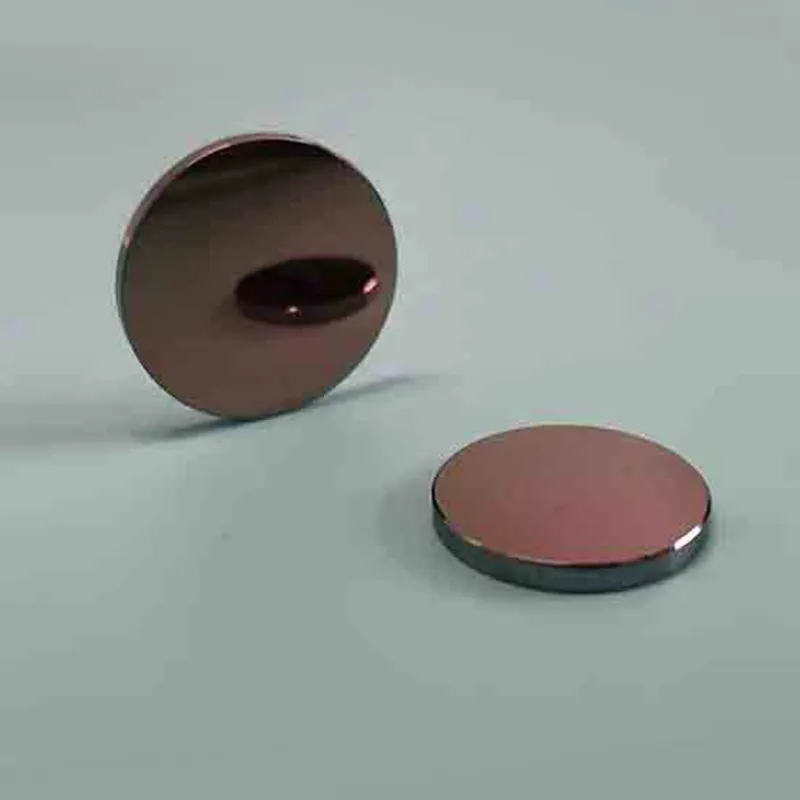

Выпуклые диэлектрические зеркала HR

Выпуклые диэлектрические зеркала HR -

Световые трубы призм K8

Световые трубы призм K8 -

Равносторонние призмы ТФ12

Равносторонние призмы ТФ12 -

Купола из MgF2 горячего прессования

Купола из MgF2 горячего прессования -

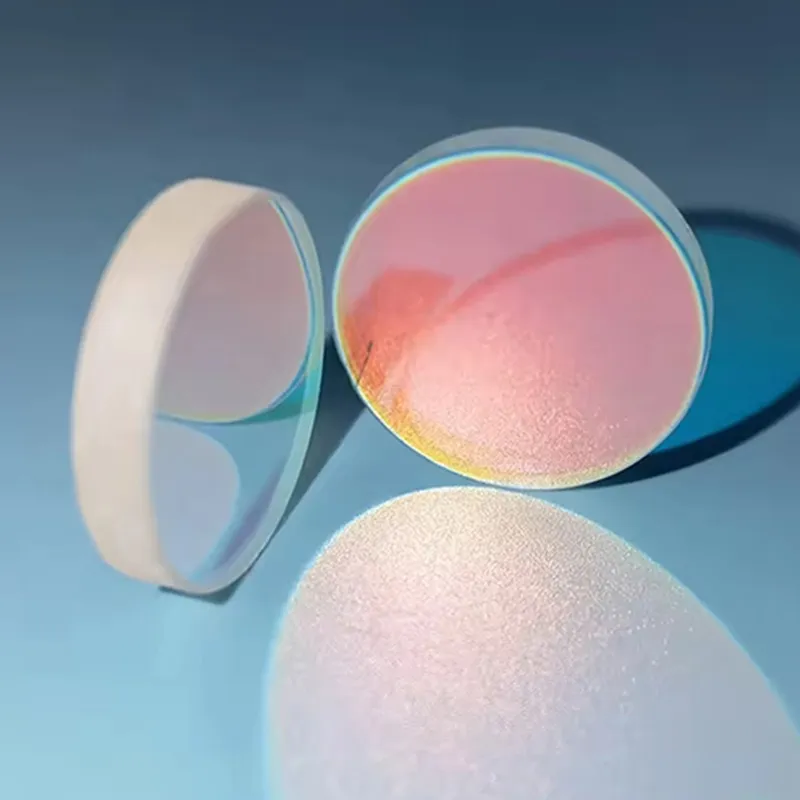

Оптические купола

Оптические купола -

Тонкий лист сапфирового стекла

Тонкий лист сапфирового стекла -

Сапфировые оптические стержневые линзы

Сапфировые оптические стержневые линзы -

УФ ромбовидные призмы из плавленого кварца

УФ ромбовидные призмы из плавленого кварца -

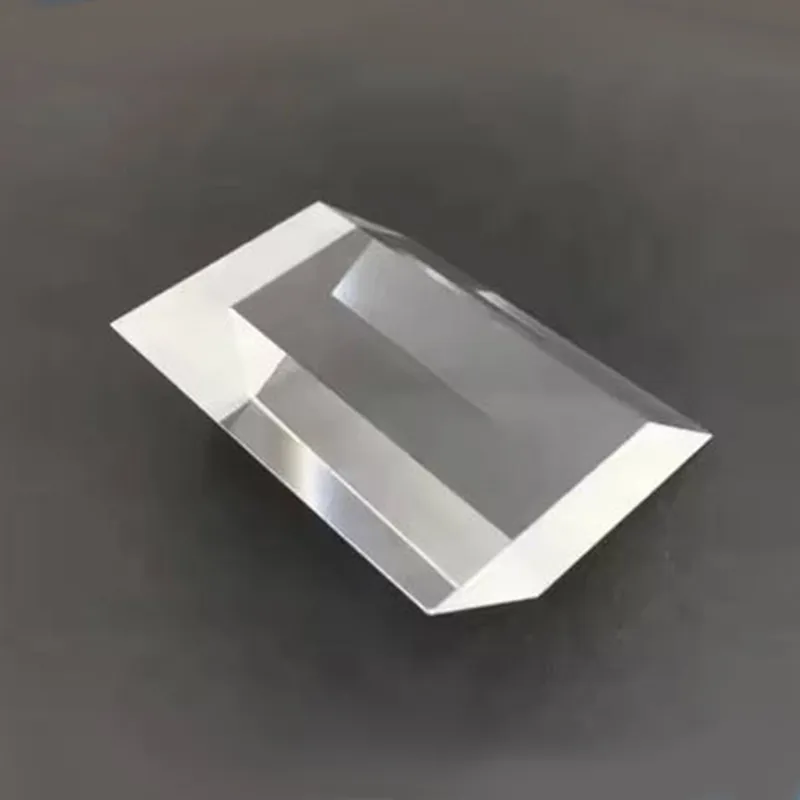

Прямоугольные призмы ТФ12

Прямоугольные призмы ТФ12 -

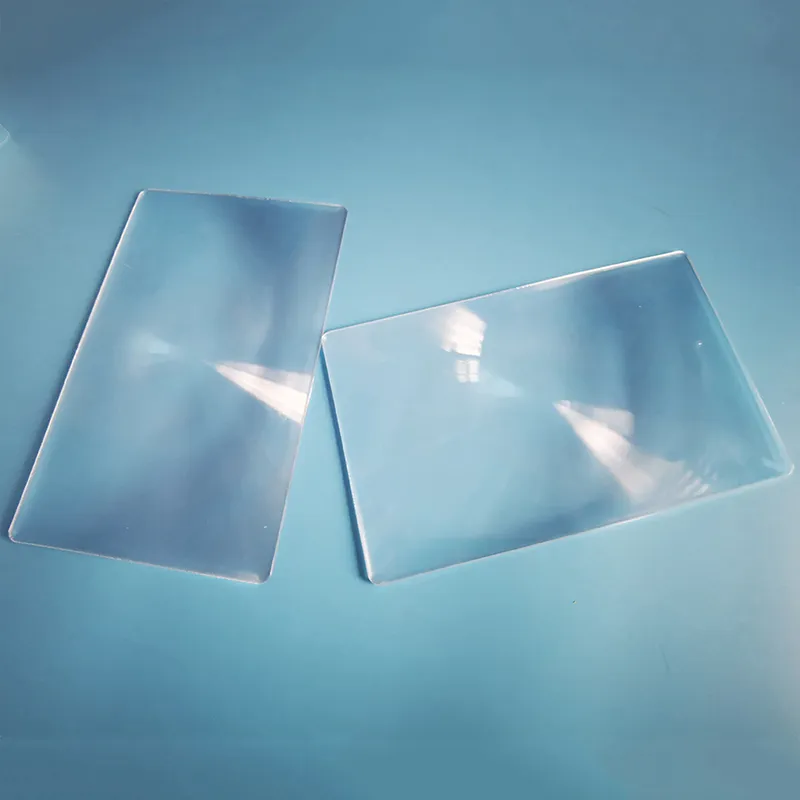

Прямоугольные линзы Френеля

Прямоугольные линзы Френеля

Связанный поиск

Связанный поиск- N-baf10 / n-sf57 ахроматические линзы производитель

- Оптическое цветное стеклянное фильтр -стекло с падающей цветовой температурой SJB20 SJB80 SJB100 SJB130 SJB140

- планово-вогнутые линзы по индивидуальному заказу

- N-lak22 / tф10 ахроматические линзы заводы

- Оптические ахроматические линзы заводы

- N-lak22 / tф10 ахроматические линзы завод

- Ступенчатое оптическое окно из плавленого кварца на заказ

- Yutai оптические окна K8

- Планово-выпуклые линзы k8 завод

- Стеклянные оптики с гидрофобным покрытием