Ик линзы по индивидуальному заказу заводы

Когда слышишь про ?Ик линзы по индивидуальному заказу заводы?, первое, что приходит в голову — это конвейер с готовыми решениями. Но на деле всё иначе: здесь каждый миллиметр кривизны и тип покрытия требуют ручной подгонки, а не просто штамповки.

Почему стандартные решения не работают в ИК-диапазоне

Многие заказчики приходят с запросом ?сделайте как у всех? — и это главная ошибка. В инфракрасном спектре даже незначительные погрешности в материале или геометрии линзы приводят к потере сигнала. Я помню случай, когда клиент требовал использовать германий для лазерной системы, но не учёл, что при температурах ниже -10°C коэффициент преломления меняется нелинейно. Пришлось пересчитывать всё с нуля, добавляя компенсационные слои.

На заводе ООО Чанчунь Ютай Оптика мы часто сталкиваемся с такими ситуациями: заказчик присылает техзадание, а по факту нужно полностью перепроектировать оптическую схему. Особенно сложно с системами биометрической идентификации — там требования к дисторсии и хроматическим аберрациям жёстче, чем в медицинской оптике.

Кстати, про материалы: селенид цинка и германий — это ещё не всё. Для некоторых проектов в оборонной сфере мы использовали халькогенидные стёкла, которые сложно обрабатывать, но они дают минимальное поглощение в диапазоне 8-12 мкм. На сайте yt-optics.ru есть примеры, но там только базовые варианты — реальные расчёты всегда сложнее.

Процесс подбора параметров: от теории к браку

Когда начинаешь обсуждать Ик линзы по индивидуальному заказу, 70% времени уходит на уточнение рабочих условий. Однажды для лазерной резаки пришлось делать линзы с двойным антиотражающим покрытием — заказчик не указал, что система будет работать в условиях высокой запылённости. В итоге первая партия вышла из строя через месяц: пыль спекалась на поверхности.

Сейчас мы всегда запрашиваем не только техзадание, но и условия эксплуатации. Например, для медицинских термографов важно учитывать не только температурный диапазон, но и возможную стерилизацию — некоторые покрытия не выдерживают обработки спиртом.

Геометрию просчитываем в несколько итераций. Сначала — теоретическая модель, потом прототип, испытания, корректировка. Часто заказчики удивляются, почему нельзя сделать сразу идеально. Ответ прост: в ИК-оптике нет ?идеальных? решений, есть компромиссы между пропусканием, прочностью и стоимостью.

Оборудование и технологии: что действительно важно

На нашем производстве в ООО Чанчунь Ютай Оптика стоит шлифовальные станки с ЧПУ — но это лишь половина дела. Для контроля качества используем интерферометры с ИК-лазерами, причём калибруем их под каждый проект отдельно. Стандартные методы контроля здесь не работают: даже сертифицированный интерферометр может давать погрешность в 2-3% из-за особенностей ИК-излучения.

Покрытия — отдельная история. Для разных задач используем магнетронное напыление или ионное осаждение. Второе дороже, но для систем высокоточного наведения в оборонке — необходимость. Помню, как для проекта по аэрокосмической съёмке пришлось делать многослойное покрытие с 27 слоями — каждый добавлял свои проблемы с адгезией.

Сейчас пробуем новые методы полировки для асферических ИК-линз. Классические методы дают шероховатость около 20 ?, но для некоторых лазерных систем нужно добиться 5 ?. Пока получается только на небольших диаметрах — больше 100 мм уже идёт брак.

Типичные ошибки при заказе и как их избежать

Самая частая ошибка — экономия на тестовых образцах. Заказчики хотят сразу серийную партию, но без испытаний в реальных условиях это русская рулетка. Был проект для системы автоматизации: заказали партию линз из кремния, не проверив термостабильность. В итоге при нагреве до 60°C фокус сместился на 3% — система перестала распознавать объекты.

Другая проблема — неполные данные. Указывают спектральный диапазон, но забывают про углы падения лучей. Или требуют высокое пропускание, но не учитывают, что покрытие для 3-5 мкм не подходит для 8-12 мкм. На сайте https://www.yt-optics.ru мы выложили форму техзадания — но её всё равно заполняют на 50%.

С цилиндрическими линзами отдельная история: их часто заказывают для лазерных диодов, но не учитывают астигматизм пучка. Приходится делать гибридные решения — сфера+цилиндр, что удорожает производство в 1.5 раза.

Перспективы и тупиковые направления

Сейчас многие пытаются адаптировать технологии видимого диапазона для ИК-линз — это тупик. Например, дифракционные элементы: в видимом спектре работают отлично, в ИК — теряют эффективность из-за теплового расширения. Мы потратили полгода на эксперименты с голографическими оптическими элементами для потребительской электроники — в итоге отказались. Технология нестабильна при перепадах влажности.

А вот гибридные линзы (стекло+полимер) показывают интересные результаты. Для биометрических сканеров удалось снизить вес на 40% без потерь в качестве изображения. Но долговечность пока под вопросом — ускоренные испытания показали деградацию полимера через 1000 циклов.

Из перспективного — метаповерхности для ИК-диапазона. Пока это лабораторные разработки, но через 5-10 лет могут перевернуть рынок. Мы уже делаем пробные образцы для исследовательских институтов — разрешение в 2 раза выше, но стоимость заоблачная.

Практические советы по работе с заводами

Если заказываете Ик линзы по индивидуальному заказу, всегда просите тестовый отчёт по конкретным параметрам. Не общие сертификаты, а измерения именно вашей партии. Мы в ООО Чанчунь Ютай Оптика предоставляем диаграммы Эйри, кривые пропускания для каждой линзы — это помогает избежать 80% проблем на старте.

Не экономьте на упаковке. ИК-материалы часто хрупкие — германий трескается при перепадах температур, селенид цинка царапается даже от микрочастиц. Однажды отгрузили партию в стандартной упаковке — 30% линз пришли с повреждениями. Теперь используем вакуумные контейнеры с демпфирующими прокладками.

И главное — держите связь с технологом на производстве, а не только с менеджером. Часто нюансы, которые кажутся мелочью (например, способ крепления линзы в держателе), влияют на итоговые параметры. В проектах для лазерных технологий мы иногда меняем конструктив по ходу производства — потому что на бумаге одно, а в металле другое.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сапфировые ступенчатые стеклянные окна

Сапфировые ступенчатые стеклянные окна -

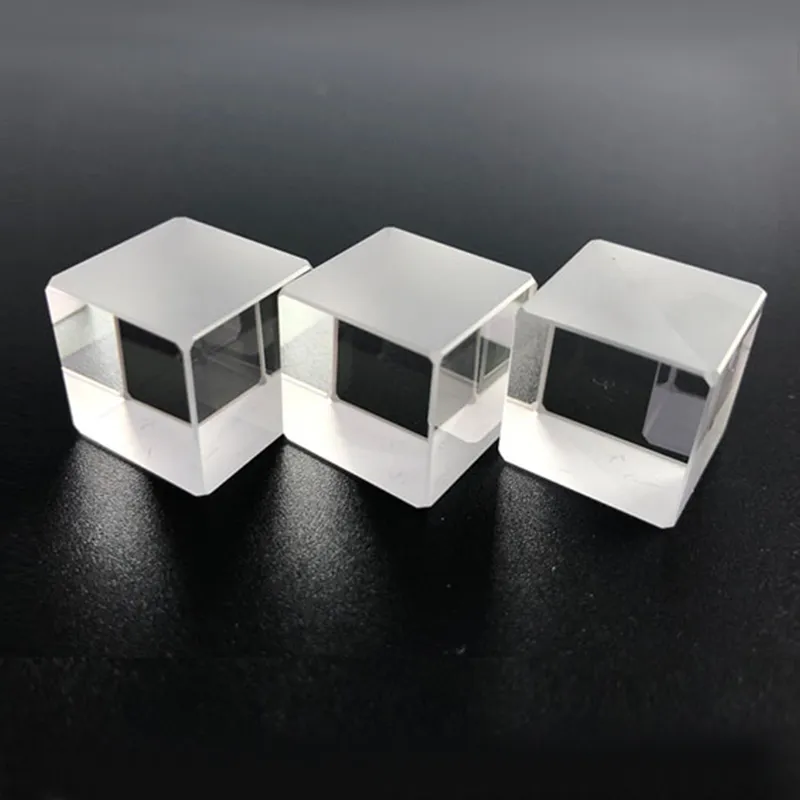

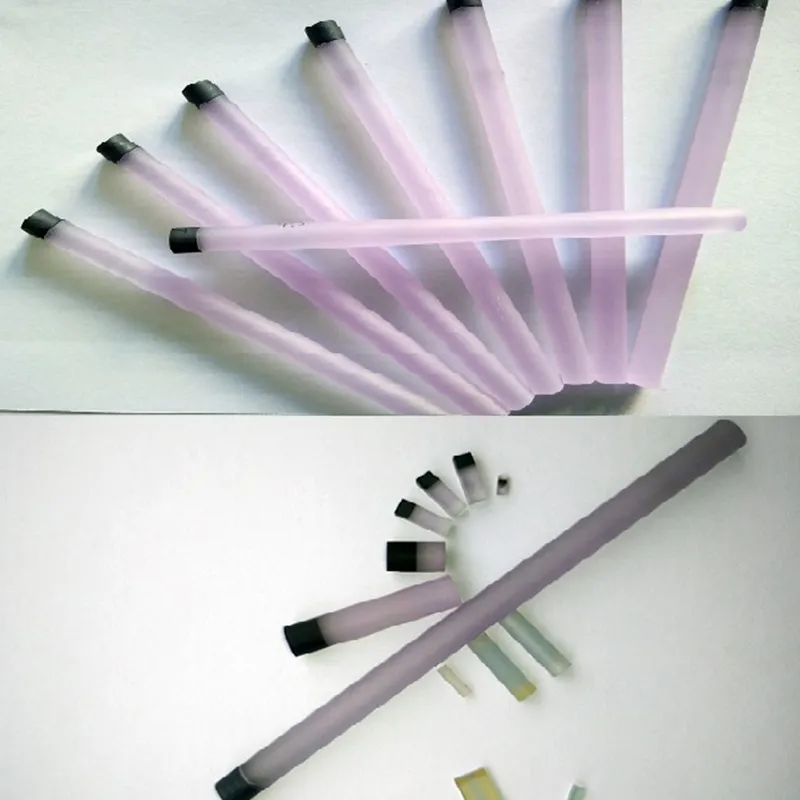

Кристалл для пассивной модуляции добротности

Кристалл для пассивной модуляции добротности -

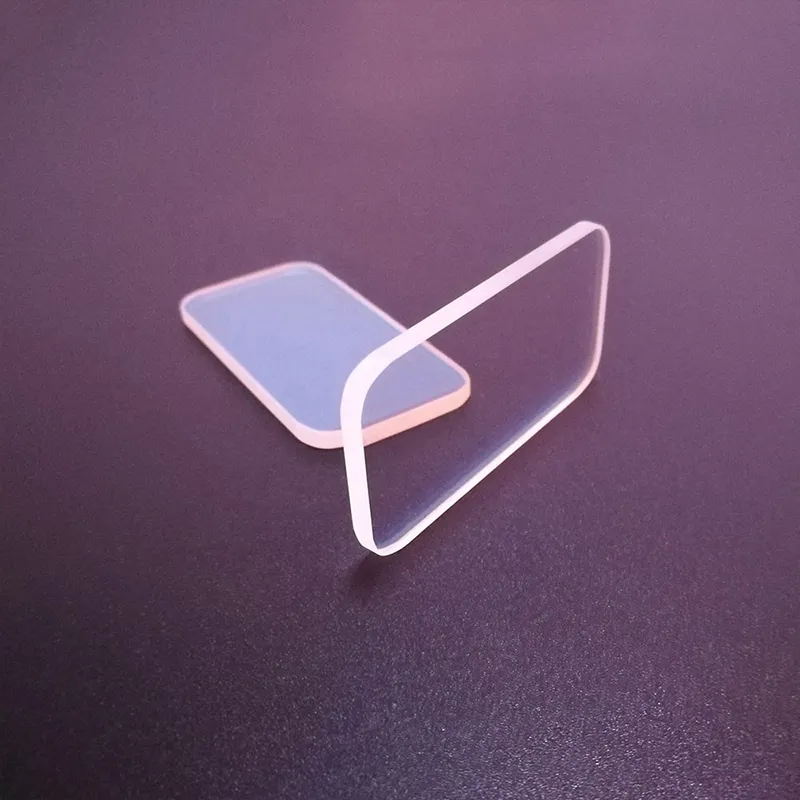

Окна из сапфира со ступенькой

Окна из сапфира со ступенькой -

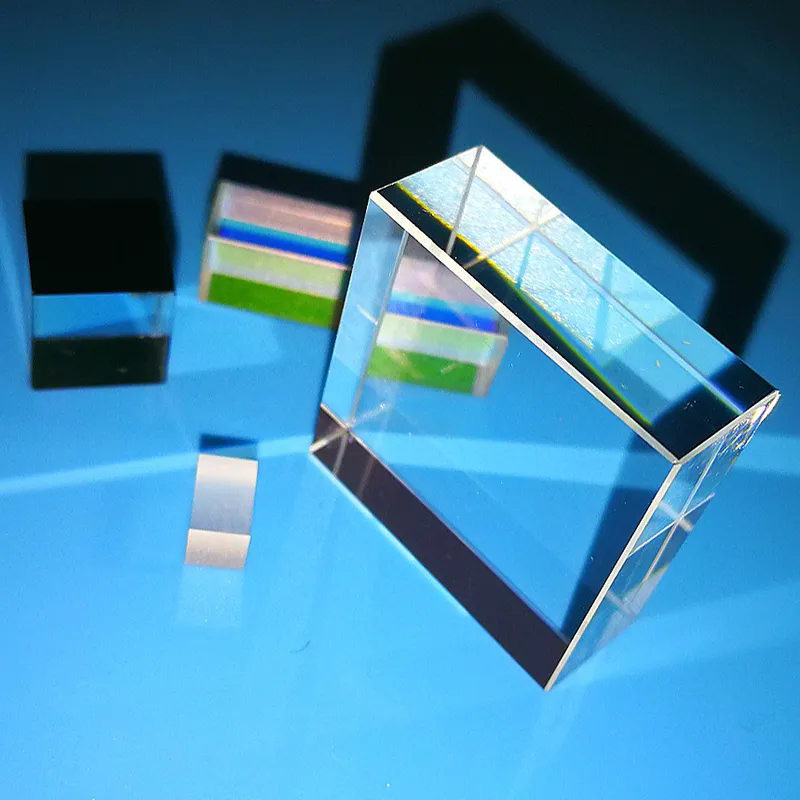

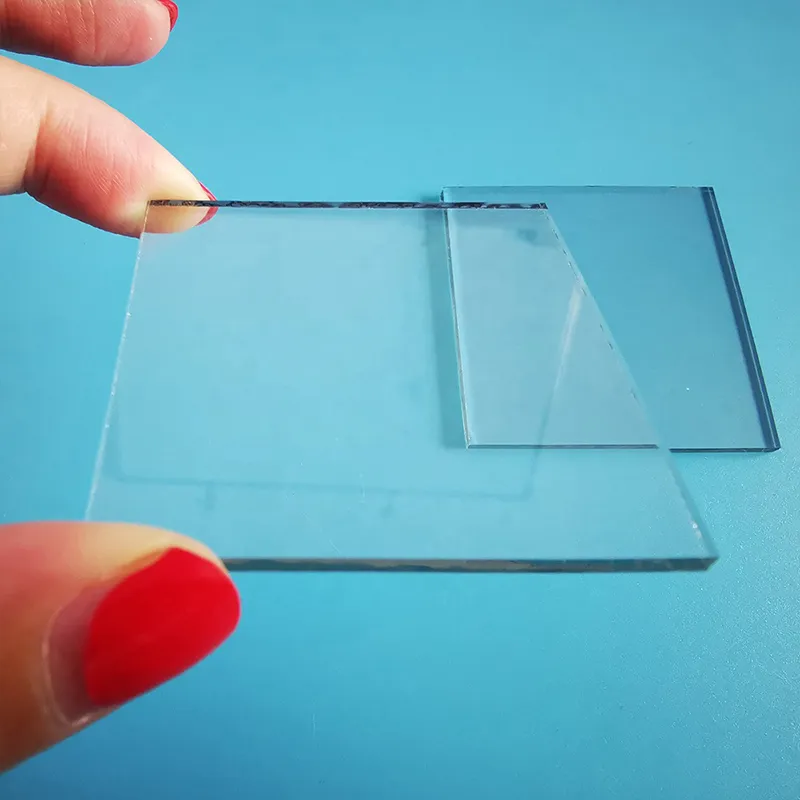

Клиновидные призмы из оптического стекла K8

Клиновидные призмы из оптического стекла K8 -

Золотое (жёлтое) стекло JB400 JB420 JB450 JB470 JB490 JB510

Золотое (жёлтое) стекло JB400 JB420 JB450 JB470 JB490 JB510 -

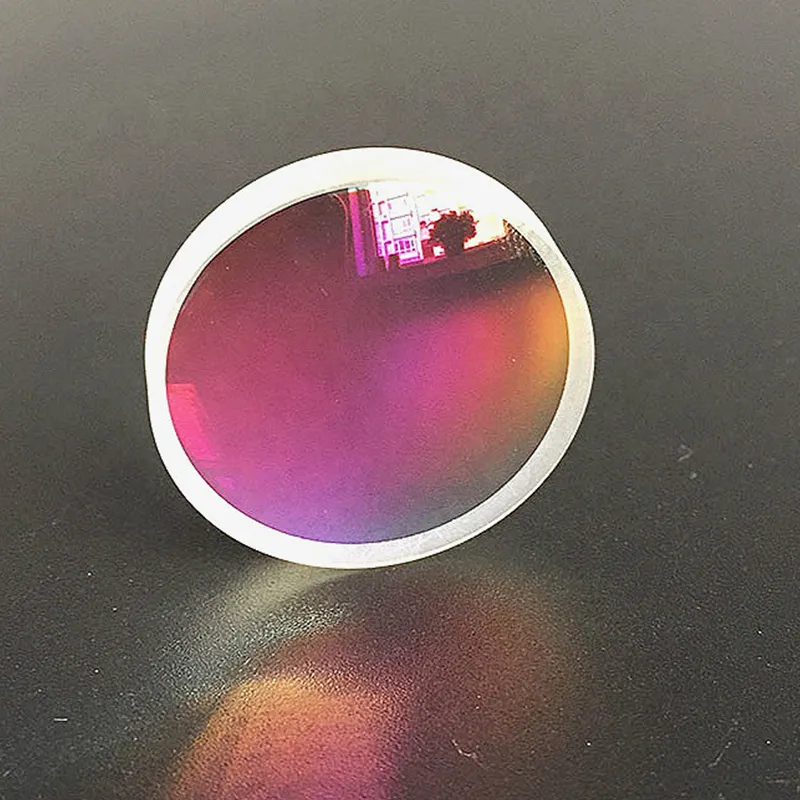

Оптические Просветляющее покрытие

Оптические Просветляющее покрытие -

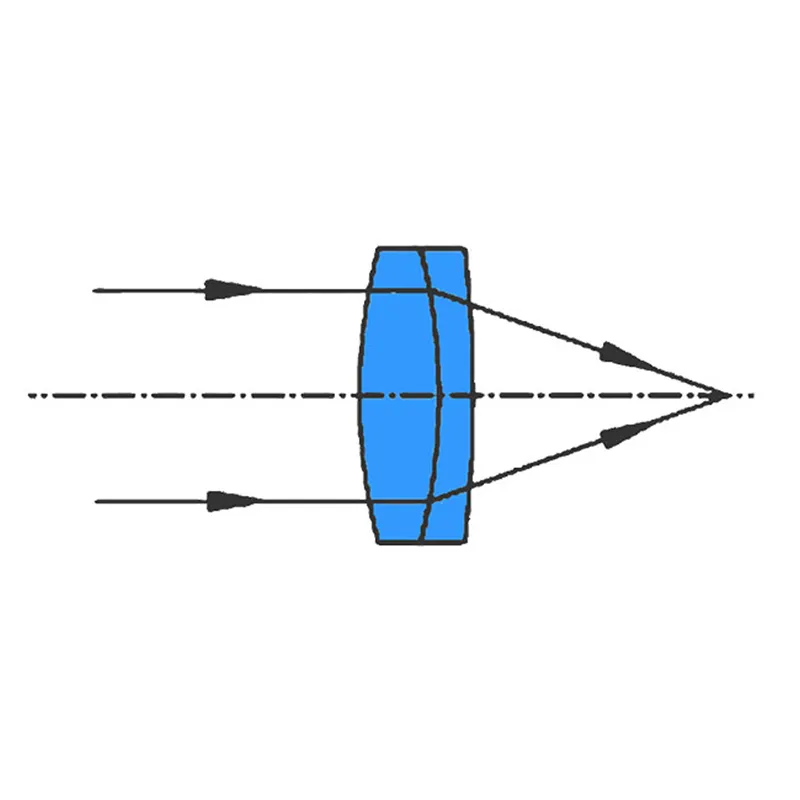

K8N-SF5 ахроматические линзы

K8N-SF5 ахроматические линзы -

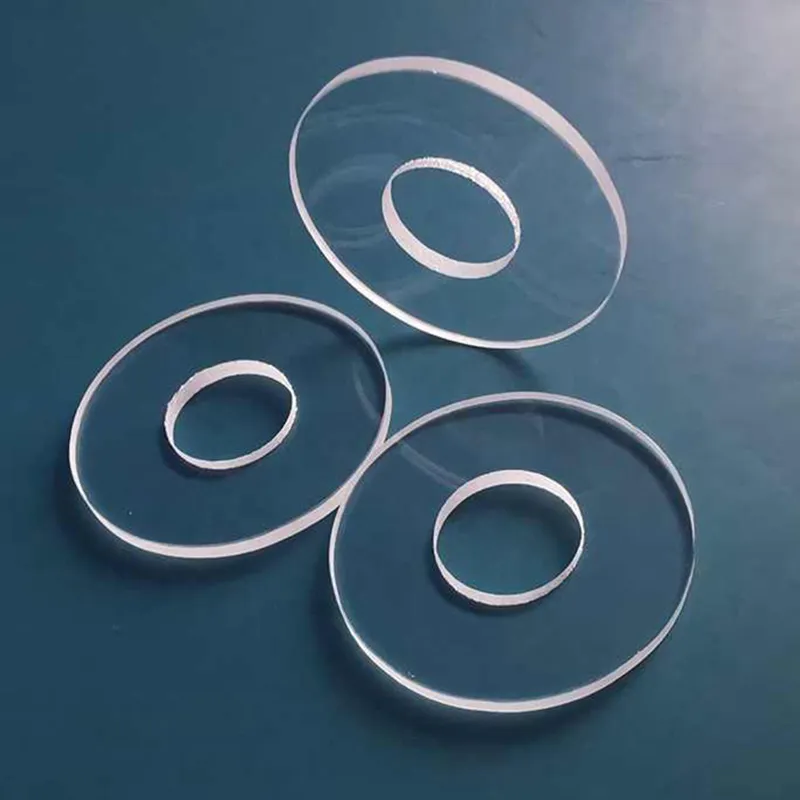

Окна K8 с отверстием

Окна K8 с отверстием -

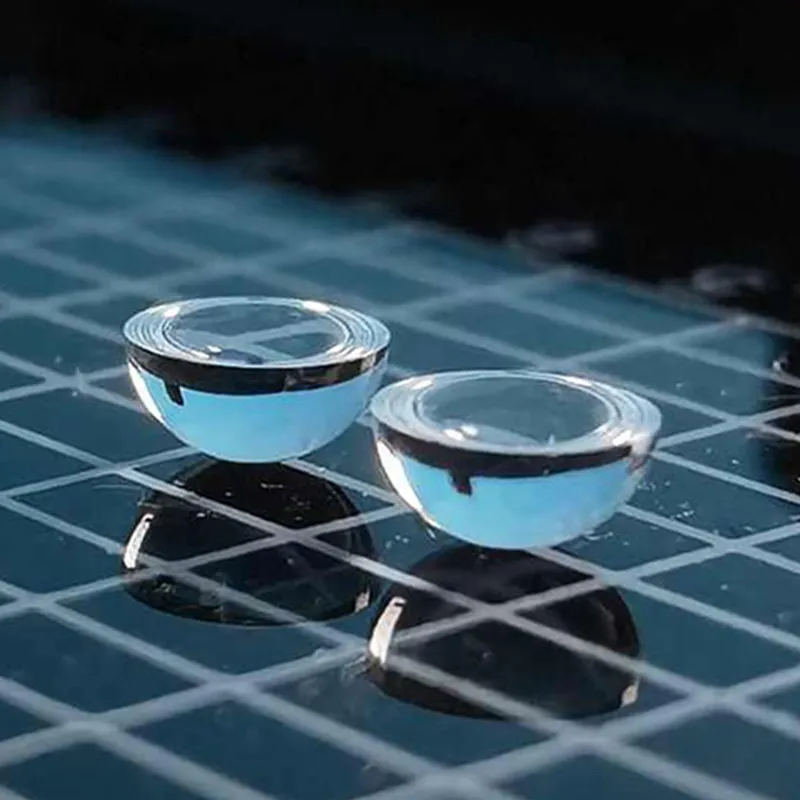

Стеклянные полусферы из УФ-плавленого кварца

Стеклянные полусферы из УФ-плавленого кварца -

Связующие кристаллы

Связующие кристаллы -

ИК Селенид Цинка

ИК Селенид Цинка -

Оптические CTO покрытие

Оптические CTO покрытие

Связанный поиск

Связанный поиск- Оптические стеклянные фильтры короткого пропускания

- Оптические прямоугольные призмы из плавленыого кварца RAP

- Оптические призмы Дове из JGS1

- Стеклянные отрицательные менисковые линзы поставщик

- стеклянные тройные линзы N-F2

- Оптические стандартные прямоугольные призмы

- Оптические одиночные линзы поставщик

- Оптические пентапризмы из плавленого кварца

- Оптические стеклянные ретрорефлекторы

- Оптические линзы заводы