Ик линзы по индивидуальному заказу производители

Когда заказчики ищут 'Ик линзы по индивидуальному заказу производители', часто не учитывают, что ИК-материалы требуют принципиально иного подхода к просветлению - стандартные покрытия для видимого спектра здесь не работают. Наша компания ООО Чанчунь Ютай Оптика через серию неудач пришла к выводу: германиевые линзы без правильного антиотражающего покрытия для 8-12 мкм диапазона теряют до 40% эффективности.

Технологические тонкости изготовления

При обработке германия для тепловизоров постоянно сталкиваешься с анизотропией материала. Помню, как в 2019 году партия линз для медицинских тепловизоров пошла браком - микротрещины появлялись после нанесения покрытия. Оказалось, скорость охлаждения после шлифовки должна быть не более 2°C/мин.

Для лазерных систем среднего ИК-диапазона (3-5 мкм) часто выбирают цинкселенид, но его механическая хрупкость требует особых приемов крепления. Мы разработали компенсационные прокладки из тефлона, которые позволяют избежать напряжений при термоциклировании.

Сейчас активно экспериментируем с халькогенидными стеклами для спектральных систем - они позволяют создавать сложные асферические профили, но требуют специальных режимов полировки. На сайте yt-optics.ru есть технические заметки по этому вопросу.

Ошибки при проектировании ИК-оптики

Самая распространенная ошибка - попытка напрямую перенести конструкции из видимого диапазона. Коэффициент преломления германия при 10 мкм составляет около 4.0, что радикально меняет расчеты кривизны поверхностей.

Один заказчик из сферы биометрической идентификации требовал линзы с дифракционным ограничением для системы распознавания по вене. Пришлось объяснять, что в диапазоне 7-14 мкм атмосферная абсорбция вносит коррективы, и бессмысленно гнаться за теоретическим пределом разрешения.

Еще нюанс - многие забывают про термооптические коэффициенты. При переходе от -40°C до +60°C фокусное расстояние германиевой линзы меняется на 3-4%. Для автоматизации производства это критично, приходится вводить компенсирующие элементы.

Практические кейсы из опыта

Для лазерных систем резки мы как-то делали линзы из монокристаллического кремния с упрочняющим покрытием. Проблема была в охлаждении - стандартные методы не работали, пришлось разрабатывать медные теплоотводы с гальваническим покрытием.

В проекте для оборонной промышленности столкнулись с требованием по стойкости к пескоструйной эрозии. Пришлось наносить алмазоподобные покрытия, но они ухудшали пропускание в критическом диапазоне 3-5 мкм. Нашли компромиссный вариант с многослойной защитой.

Сейчас на https://www.yt-optics.ru можно увидеть наши разработки фильтров для газоанализа - там используется селенцинковое стекло с интерференционными покрытиями, которые мы отрабатывали больше двух лет.

Материаловедческие аспекты

Сравнивая германий и кремний для ИК-линз, часто упускают из виду разницу в дисперсии. Для спектральных применений это может быть критично - особенно в системах Фурье-спектроскопии.

Интересный опыт был с сапфировыми окнами для высокотемпературных применений. Хотя сапфир прозрачен до 5 мкм, его двулучепреломление создает проблемы в поляризационно-чувствительных системах. Пришлось разрабатывать компенсационные сборки.

Для потребительской электроники все чаще требуются линзы из полимерных материалов - они дешевле, но их КТР сильно отличается от металлических оправ. Решали это термокомпенсирующими конструкциями с памятью формы.

Перспективные направления

Сейчас вижу растущий спрос на гибридные линзы - германиевая основа с полимерным асферическим слоем. Это позволяет исправлять аберрации без дорогой обработки поверхности, но есть вопросы по долговечности таких конструкций.

В медицине перспективно направление миниатюрных ИК-объективов для эндоскопии. Там свои сложности - нужны линзы диаметром менее 2 мм с сохранением светосилы. Мы пробовали технологию прессования халькогенидных стекол, но пока стабильность параметров оставляет желать лучшего.

Для автоматизации производства оптических плоских окон мы внедрили роботизированную систему контроля на основе эталонных ИК-источников. Это позволило снизить процент брака с 12% до 3% за счет исключения человеческого фактора при юстировке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

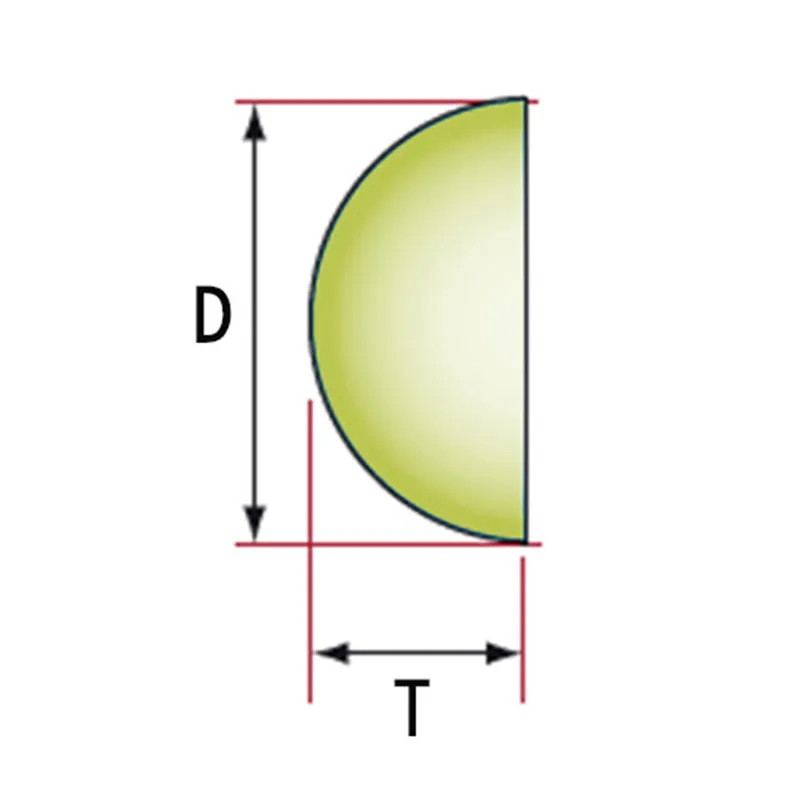

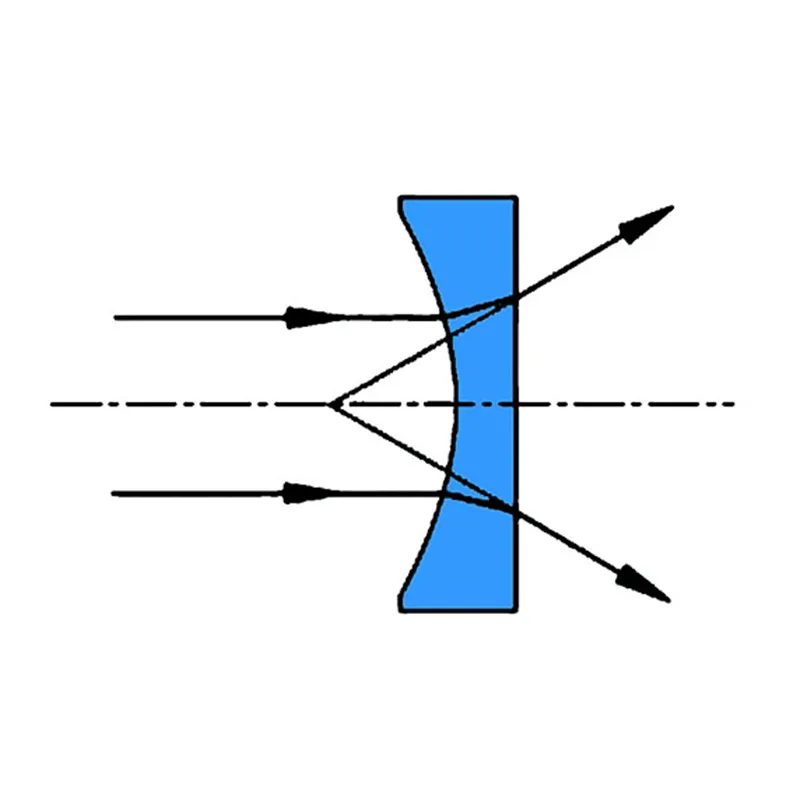

Асферические линзы из УФ-плавленого кварца

Асферические линзы из УФ-плавленого кварца -

Инфракрасные линзы MgF2

Инфракрасные линзы MgF2 -

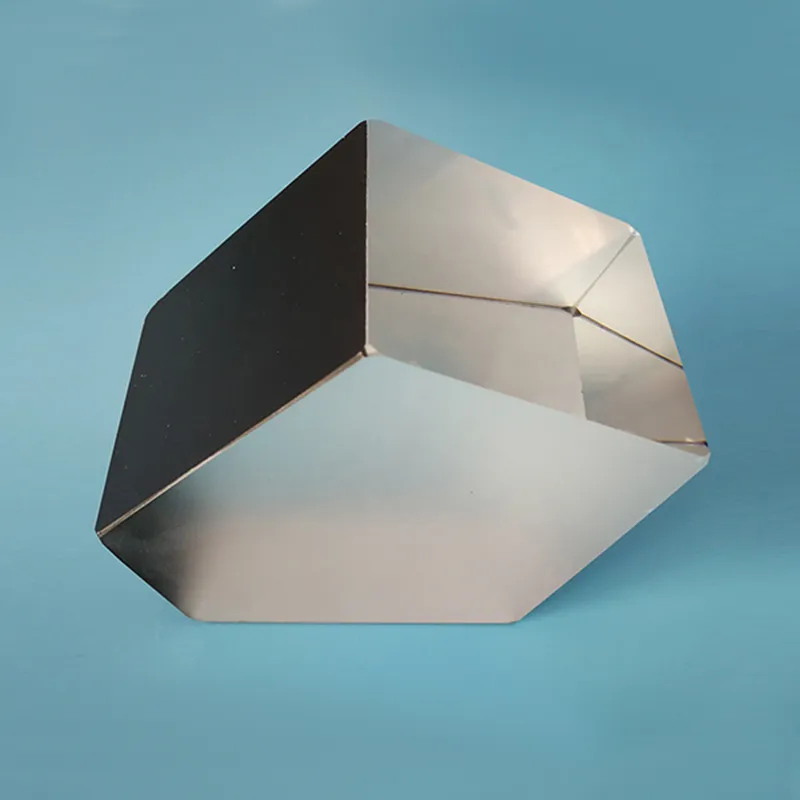

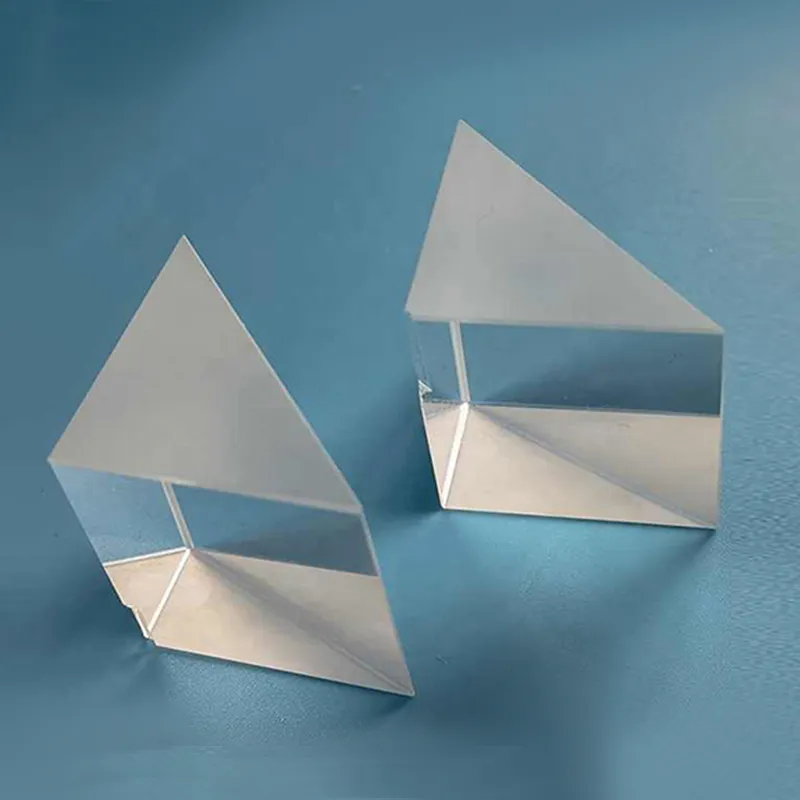

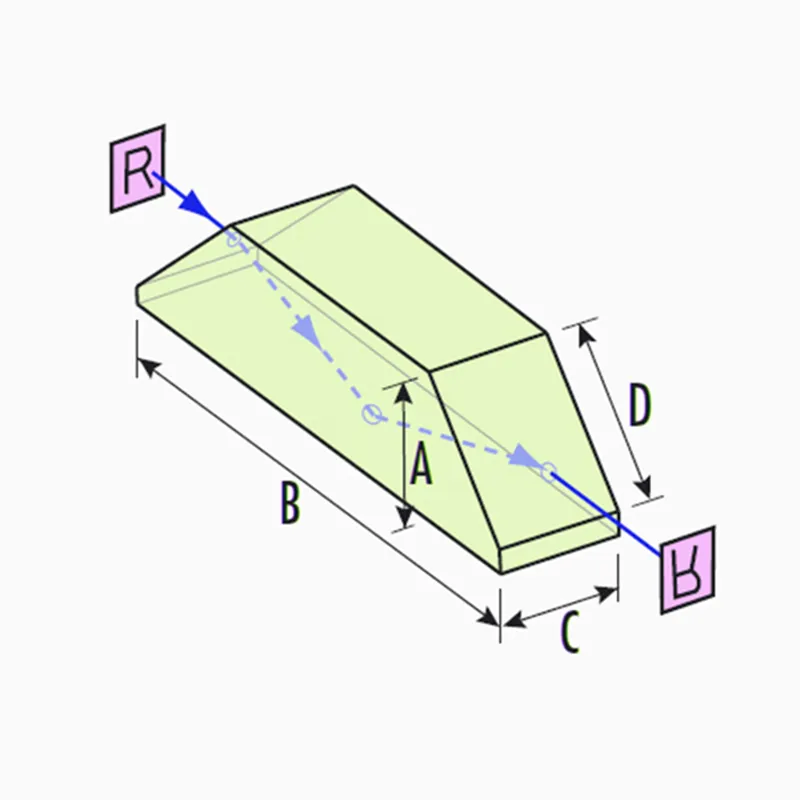

Оптические крышеобразные призмы БК11

Оптические крышеобразные призмы БК11 -

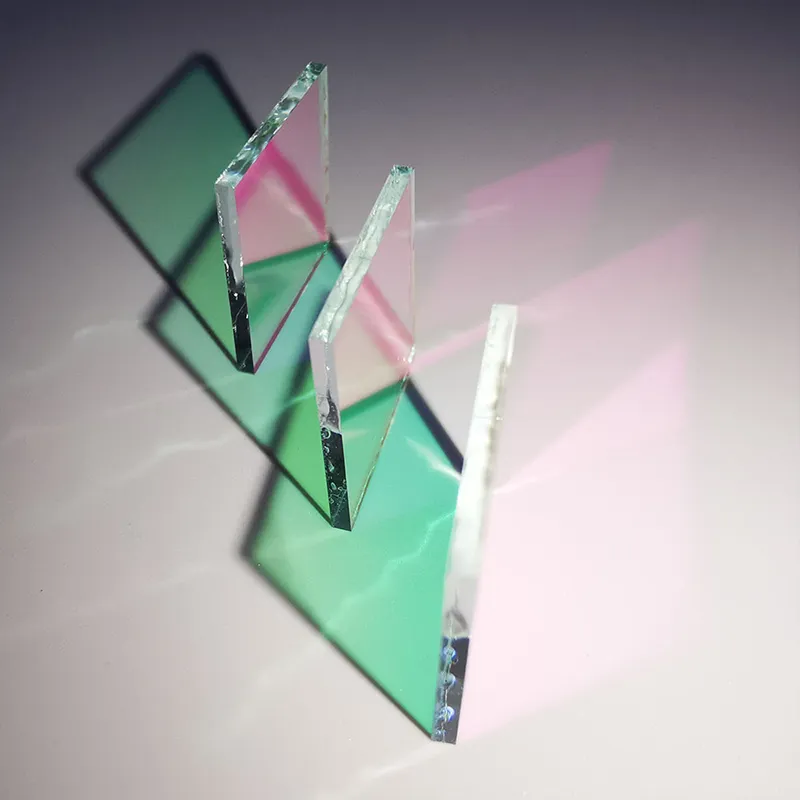

Полосовые фильтры с наружным кольцом

Полосовые фильтры с наружным кольцом -

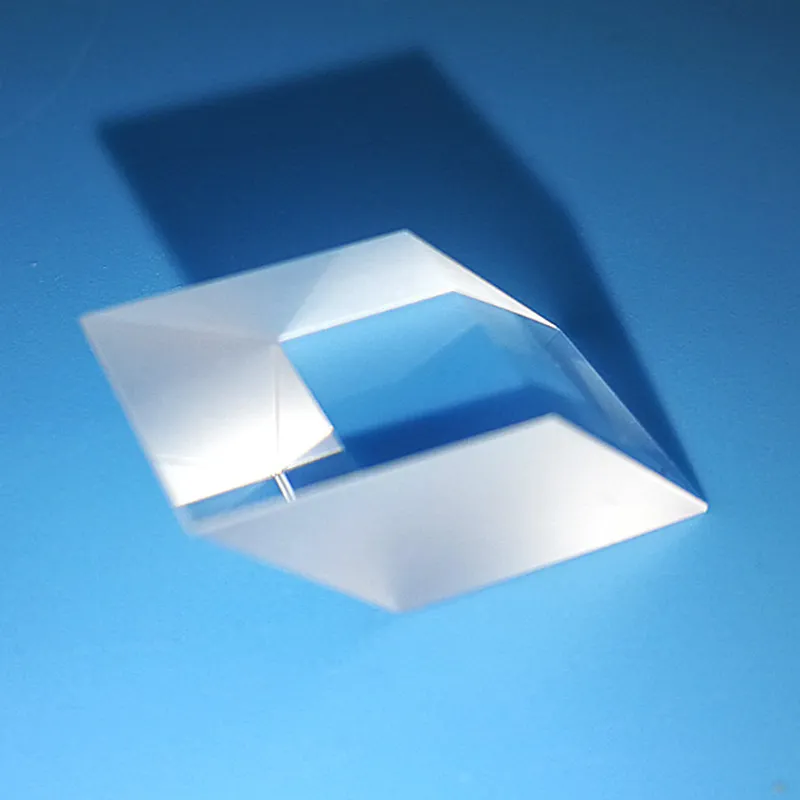

Стеклянные прямоугольные призмы K8

Стеклянные прямоугольные призмы K8 -

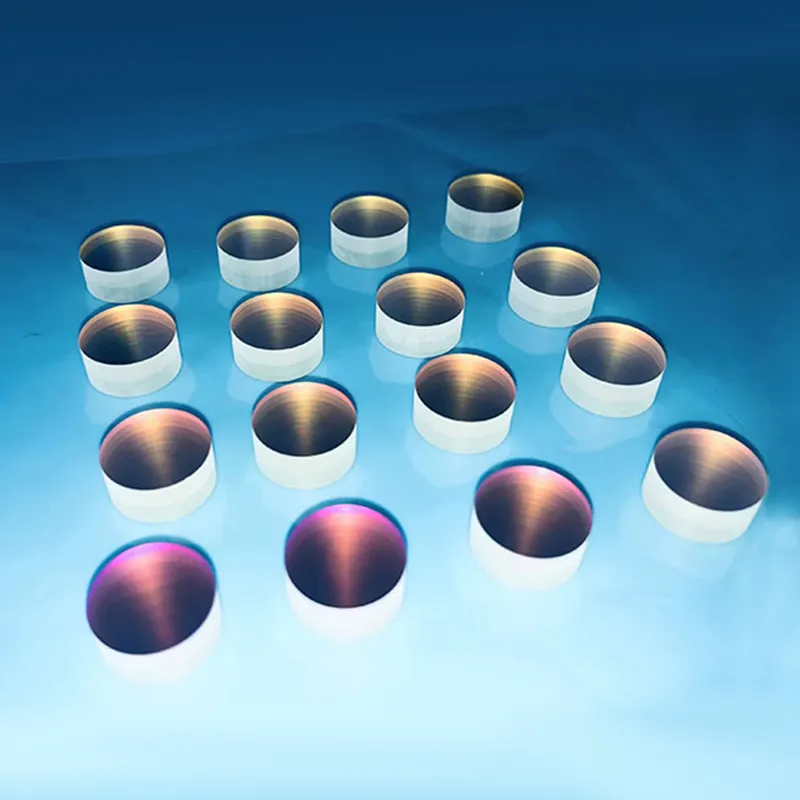

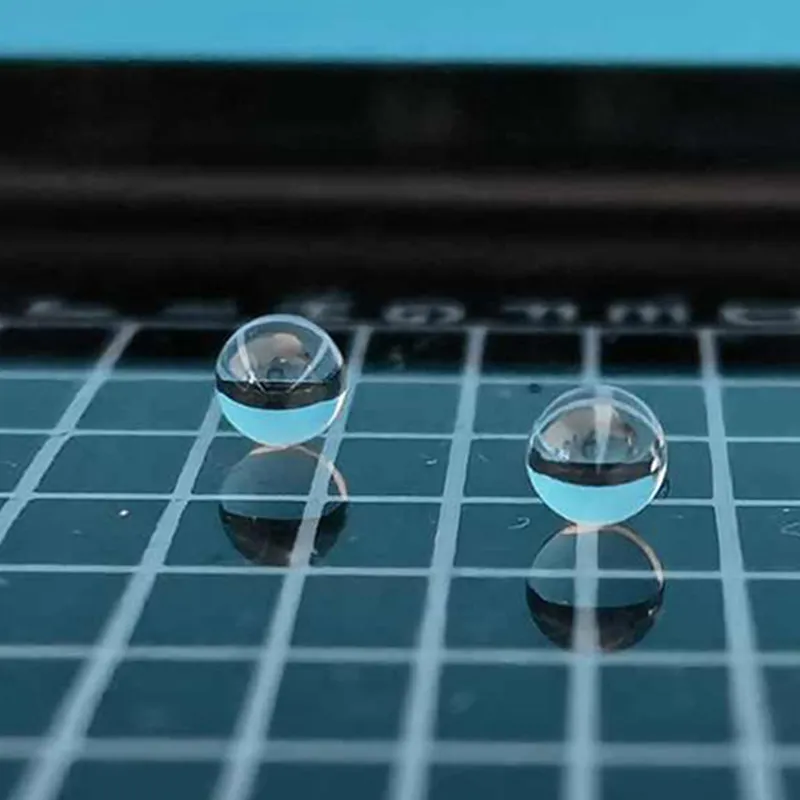

Оптические стеклянные сферические линзы K8

Оптические стеклянные сферические линзы K8 -

Известково-натриевые стеклянные окна

Известково-натриевые стеклянные окна -

Сферические линзы ТФ12 (H-ZF13)

Сферические линзы ТФ12 (H-ZF13) -

Ступенчатые стеклянные окна из плавленого кварца

Ступенчатые стеклянные окна из плавленого кварца -

Оптические Коротковолновые фильтры

Оптические Коротковолновые фильтры -

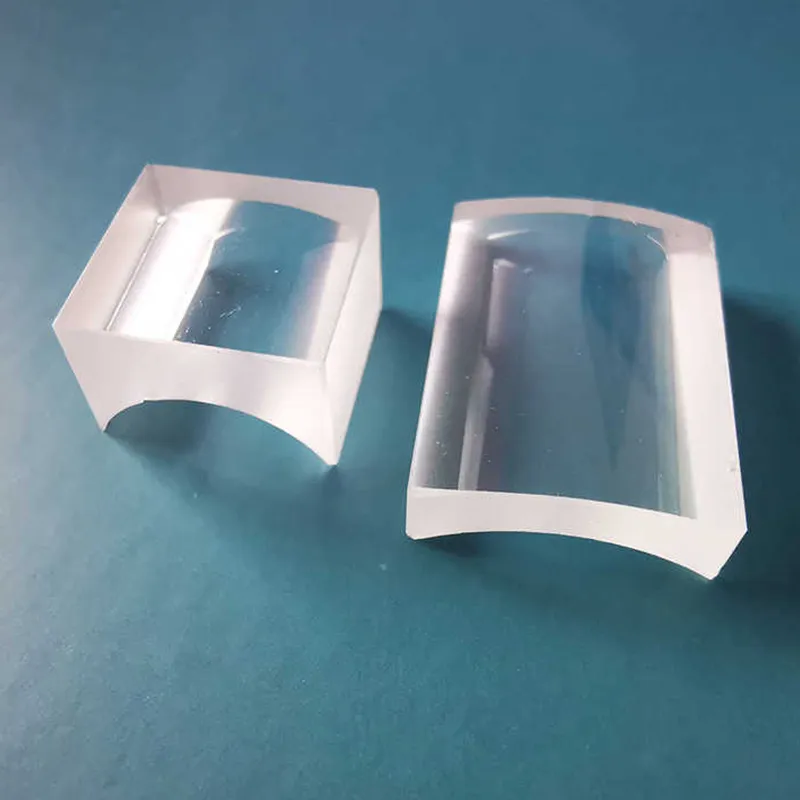

Оптические цилиндрические линзы K8

Оптические цилиндрические линзы K8 -

УФ призмы Дове из плавленого кварца

УФ призмы Дове из плавленого кварца

Связанный поиск

Связанный поиск- Германиевые окна с DLC-покрытием

- Выпуклые линзы поставщик

- Оптические купольные линзы ZnS на заказ

- Оптические ахроматические линзы производители

- Инфракрасная оптические кремнии

- Отрицательные менисковые линзы оптовики завод

- N-lak22 / tф10 ахроматические линзы производители

- Сферические одиночные линзы производитель

- Оптическое цветное стеклянное фильтр -красное стекло HB3 HB6

- Оптические прямоугольные призмы ТФ12