Ик линзы по индивидуальному заказу производитель

Когда слышишь 'ИК линзы на заказ', многие сразу думают о дорогих кремниевых или германиевых компонентах для военки. Но реальность шире — иногда клиенту нужен халькогенидный стеклянный элемент для медицинского термографа стоимостью как хороший автомобиль, а через месяц тот же завод делает партию ZnSe линз для лазерной резки с допуском по центровке в 2 угловые минуты. Вот о таких подводных камнях и поговорим.

Почему стандартные каталоги не работают для ИК-спектра

В видимом диапазоне всё просто — подобрал кривизну, проверил по таблице МОЛ. Но с ИК линзами первая же проблема — материал. Недавно заказчик требовал линзу для 3-5 мкм с рабочим температурным диапазоном от -50°C до +120°C. Силикон не подошёл бы из-за теплового расширения, германий слишком дорогой для его бюджета. В итоге остановились на ИК линзы из AMTIR-1 — материал капризный в обработке, зато стабилен термически.

Кстати, про обработку. Полировка ИК-материалов — отдельная наука. Для германия используем алмазные пасты, но если переборщить с зернистостью — на поверхности остаются микросколы, которые в видимом спектре не видны, а в ИК создают рассеяние до 15%. Как-то пришлось переделывать партию из-за такой 'невидимой' проблемы.

Толщина краевой зоны — ещё один нюанс. Для ИК-линз часто делают утолщённые края, особенно если предполагается вибрация. Но здесь баланс — слишком массивный край приводит к термонапряжениям. Обычно рассчитываем так, чтобы запас прочности был в 2.5 раза выше расчётной нагрузки.

Как мы в ООО Чанчунь Ютай Оптика организуем процесс индивидуального заказа

Начинается всегда с технического задания — но 70% клиентов не могут корректно его заполнить. Особенно сложно с указанием спектрального диапазона. Пишут '2-12 мкм', а на деле система работает в узком окне 8-10 мкм. Если делать под весь диапазон — стоимость вырастает втрое. Поэтому теперь всегда просим спектрограммы или хотя бы данные о источнике/приёмнике излучения.

На этапе проектирования используем Zemax, но для ИК-диапазона есть особенности — приходится вручную корректировать данные о дисперсии, особенно для халькогенидных стёкол. Разница между табличными и реальными значениями иногда достигает 0.5%.

Контроль качества — отдельная история. Для индивидуальный заказ производитель должен иметь измерительное оборудование под разные диапазоны. У нас в лаборатории стоит ИК-интерферометр с длиной волны 10.6 мкм — без него невозможно проверить волновой фронт для CO?-лазерных применений.

Пример неудачного заказа и что мы из него вынесли

Был проект — линзы для газоанализатора. Заказчик сэкономил и выбрал поликристаллический ZnS вместо монокристаллического. Вроде бы характеристики похожи, но через полгода эксплуатации в условиях перепадов влажности на поверхности появились микропоры — результат гигроскопичности материала. Пришлось переделывать из монокристалла с защитным покрытием.

Теперь всегда предупреждаем клиентов о условиях эксплуатации. Даже если это удорожает проект на 20-30%, но сохраняет репутацию.

Кстати, о покрытиях. Для ИК-диапазона антиотражающие покрытия — не прихоть, а необходимость. Без AR-покрытия на германиевой линзе теряется до 40% света на каждой поверхности! Но и здесь есть нюанс — состав покрытия подбирается под конкретный спектральный диапазон. Универсальных решений нет.

Специфика материалов для ИК-оптики

Германий — классика, но дорожает с каждым годом из-за ограниченности запасов. К тому же при температурах выше 80°C его прозрачность резко падает. Для высокотемпературных применений лучше подходит кремний, но он хрупкий — нужна осторожность при монтаже.

Халькогенидные стёкла типа AMTIR или GASIR — интересная альтернатива. Легко обрабатываются, но чувствительны к термоударам. Как-то раз при испытаниях на термоциклирование треснула линза диаметром всего 25 мм — оказалось, слишком резкий нагрев от -20°C до +60°C.

Сейчас экспериментируем с композитными материалами — например, алмазоподобные покрытия на кремниевой подложке. Дорого, но для некоторых медицинских и исследовательских применений оправдано.

Измерительное оборудование и контроль качества

Самый сложный момент в производстве ИК линзы по индивидуальному заказу — проверить то, что не видишь глазами. Для этого используем ИК-камеры с разными детекторами — от InSb до микроболометров.

Контроль чистоты поверхности — отдельная операция. Пылинка размером 50 мкм в видимом диапазоне — косметический дефект, а в ИК-диапазоне 8-12 мкм — уже серьёзная помеха. Поэтому сборка происходит в чистой зоне класса 1000.

Интерферометрические измерения — обязательный этап. Но здесь есть хитрость — для разных материалов используем разные длины волн. Для германия лучше подходит 1.55 мкм, для кремния — 1.31 мкм. Ошибка в выборе длины волны приводит к некорректной оценке волнового фронта.

Практический пример успешного проекта

Недавно делали асферическую ИК-линзу для тепловизора охранной системы. Особенность — требовалось обеспечить равномерность освещения по полю при использовании микроболометрической матрицы. После трёх итераций проектирования остановились на асферике 4-го порядка из кремния с многослойным просветлением.

Сложность была в том, что стандартные тестовые миры не подходили — пришлось изготовить эталонный излучатель с точно калиброванной температурой. Зато результат — неравномерность освещения менее 5% по всему полю.

Сейчас эта линза используется в системе мониторинга периметра, работает при температурах от -40°C до +60°C. Кстати, для монтажа пришлось разработать специальный термокомпенсирующий оправу — кремний и алюминий имеют разный КТР.

Экономические аспекты индивидуального производства

Многие думают, что производитель ИК-линз зарабатывает огромные деньги. На самом деле рентабельность редко превышает 20-25%. Стоимость материалов, особенно монокристаллов германия, постоянно растёт.

Оборудование для обработки ИК-материалов тоже специфическое — нужны станки с ЧПУ с алмазным инструментом, полировальные машины с точностью до 0.1 мкм. Один такой станок стоит как небольшая квартира.

Но самый дорогой ресурс — квалифицированные инженеры-технологи. Специалист, понимающий тонкости ИК-оптики, стоит своих денег. У нас в ООО Чанчунь Ютай Оптика таких всего трое на весь завод.

Перспективы развития технологии

Сейчас вижу тенденцию к использованию дифракционных оптических элементов в ИК-диапазоне. Это позволяет уменьшить вес и размеры систем, но пока технология дорогая для серийного производства.

Ещё одно направление — гибридные линзы (рефракционно-дифракционные). Позволяют корректировать хроматические аберрации, которые в ИК-диапазоне тоже присутствуют, хоть и менее выражены, чем в видимом.

Для массовых применений, типа датчиков в автомобилях или смартфонах, ищем способы удешевления — может быть, композитные материалы или новые методы прессования. Но это пока на стадии экспериментов.

Вместо заключения: почему мы продолжаем заниматься индивидуальными заказами

Несмотря на все сложности, индивидуальные заказы — это то, что держит нас на плаву. Серийные линзы делают многие, а вот решить нестандартную задачу могут единицы.

Каждый такой проект — это новый вызов, новая техническая задача. Пусть прибыль не всегда высокая, зато репутация растёт. И клиенты, получившие работающее решение, возвращаются с новыми проектами.

Если нужны ИК линзы по индивидуальному заказу — обращайтесь в ООО Чанчунь Ютай Оптика. Не обещаем, что будет дёшево и быстро, но гарантируем, что разберёмся с вашей задачей до мелочей. Наш сайт https://www.yt-optics.ru — там можно посмотреть примеры работ и связаться с нашими инженерами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

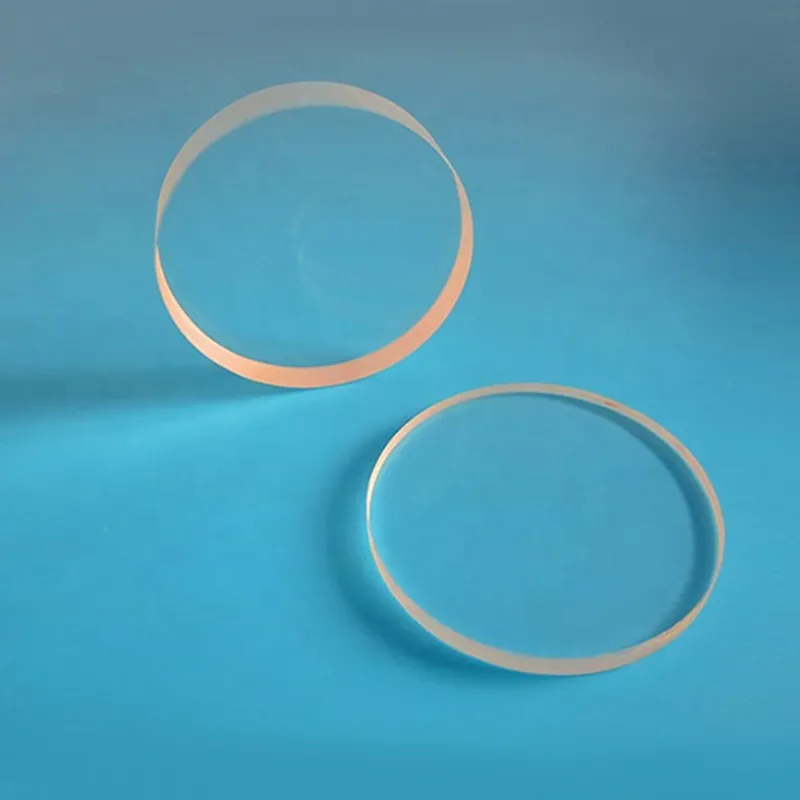

Инфракрасные кремниевые линзы

Инфракрасные кремниевые линзы -

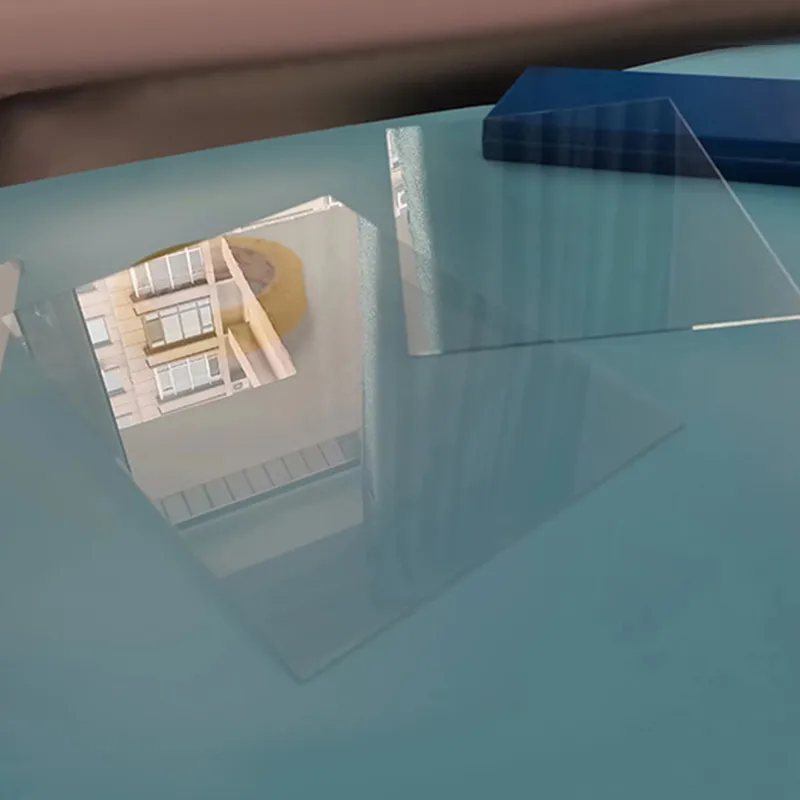

Оптические K8 стеклянные полусферы

Оптические K8 стеклянные полусферы -

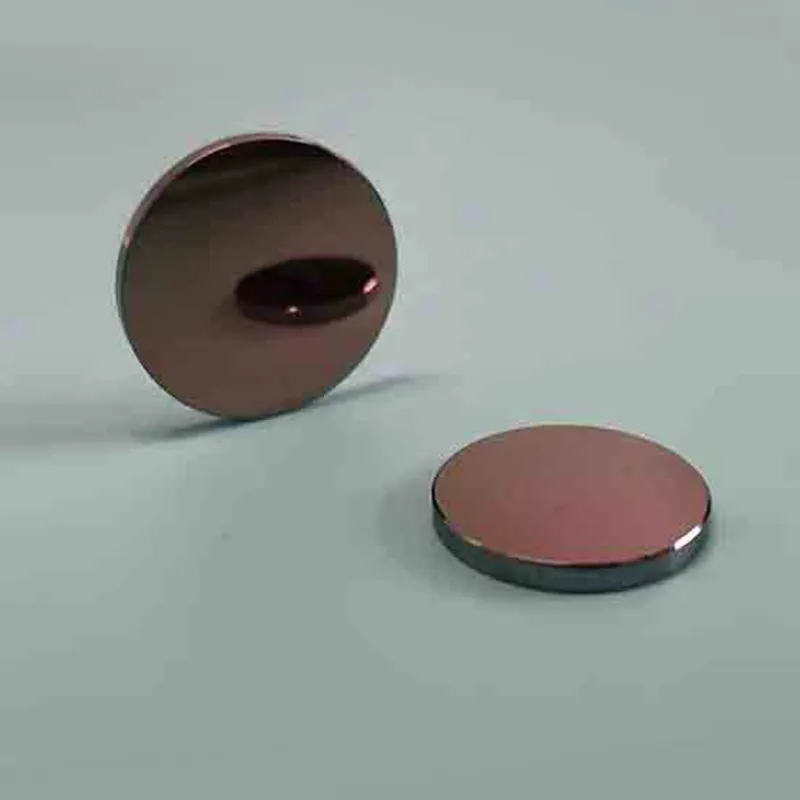

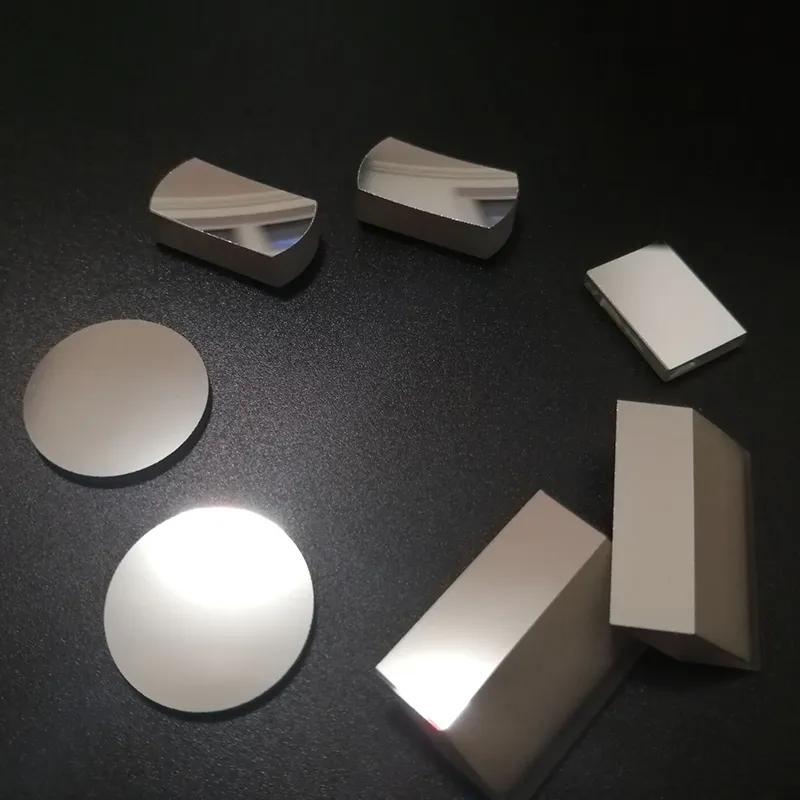

Оптические Диэлектрические зеркала

Оптические Диэлектрические зеркала -

Неполяризующие светоделительные кубики (NPBS)

Неполяризующие светоделительные кубики (NPBS) -

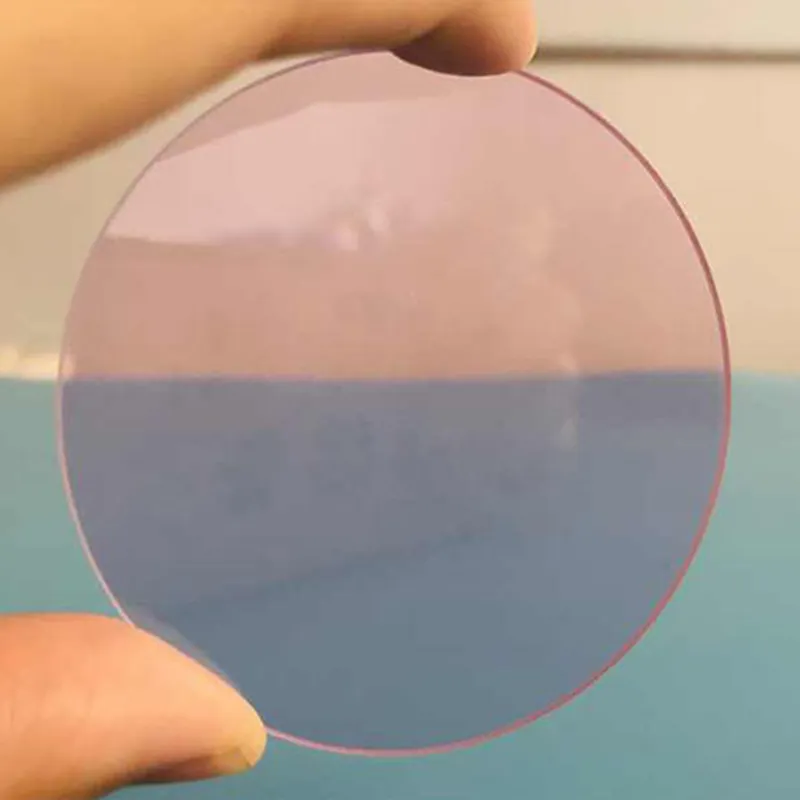

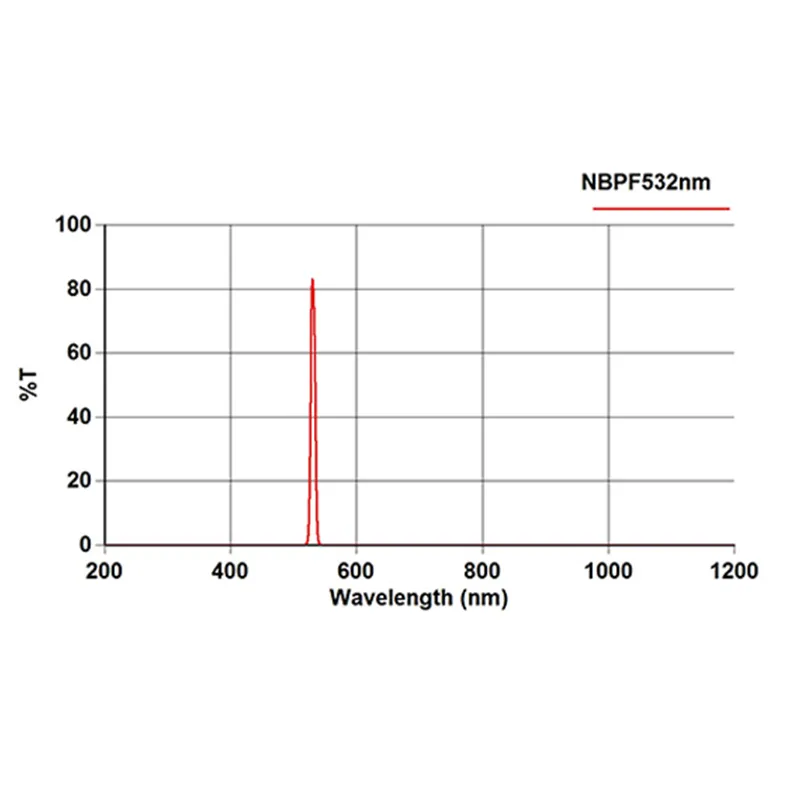

Узкополосные фильтры

Узкополосные фильтры -

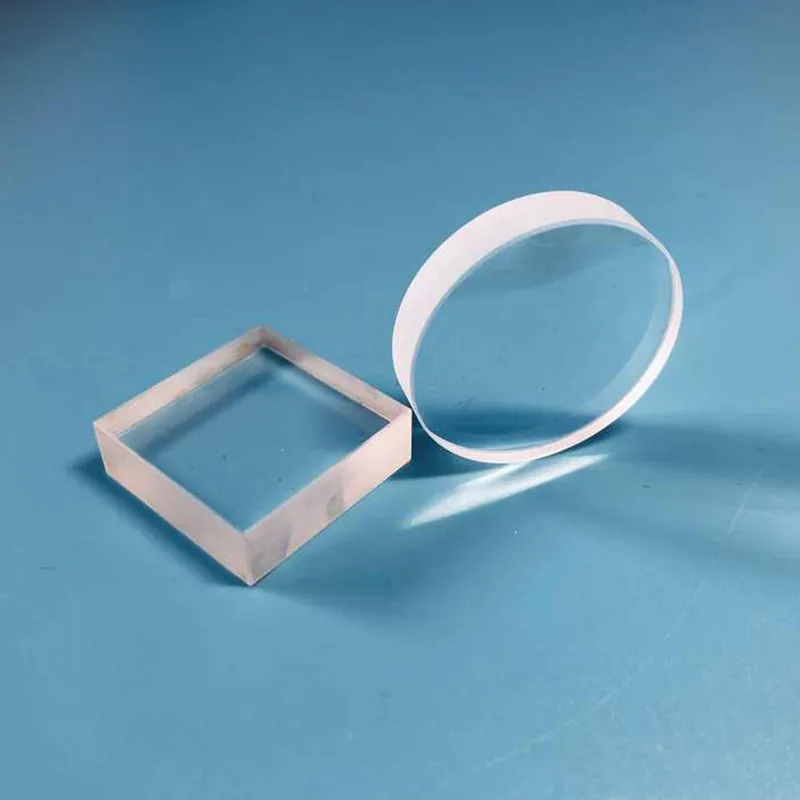

1064нм YAG лазер K8 окна

1064нм YAG лазер K8 окна -

Окна BaF2 ультрафиолетового класса

Окна BaF2 ультрафиолетового класса -

Сапфировые ступенчатые стеклянные окна

Сапфировые ступенчатые стеклянные окна -

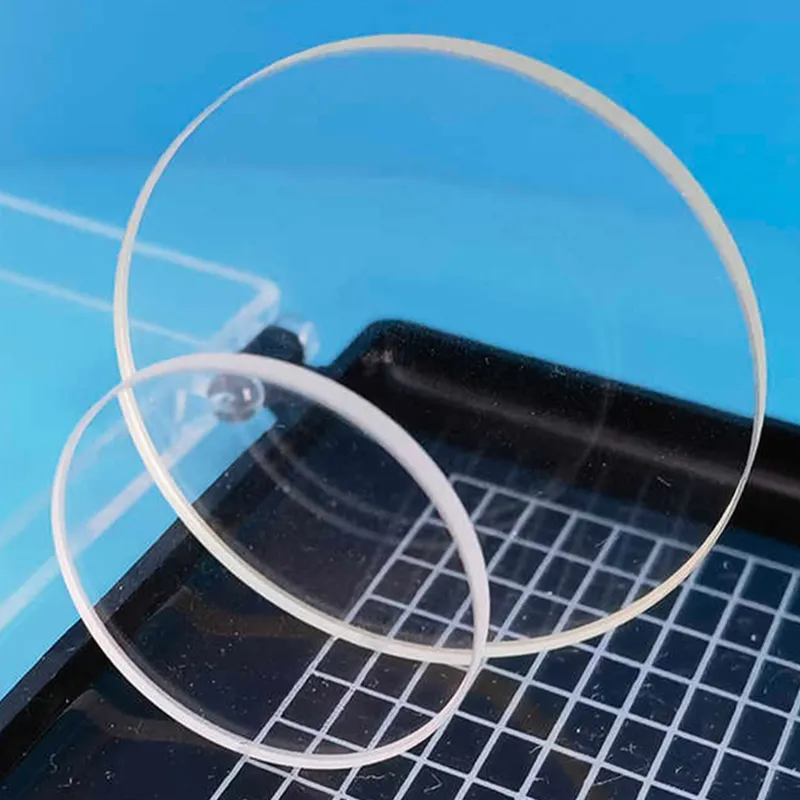

Кремниевые заготовки

Кремниевые заготовки -

K8 оптические стеклянные равносторонние призмы

K8 оптические стеклянные равносторонние призмы -

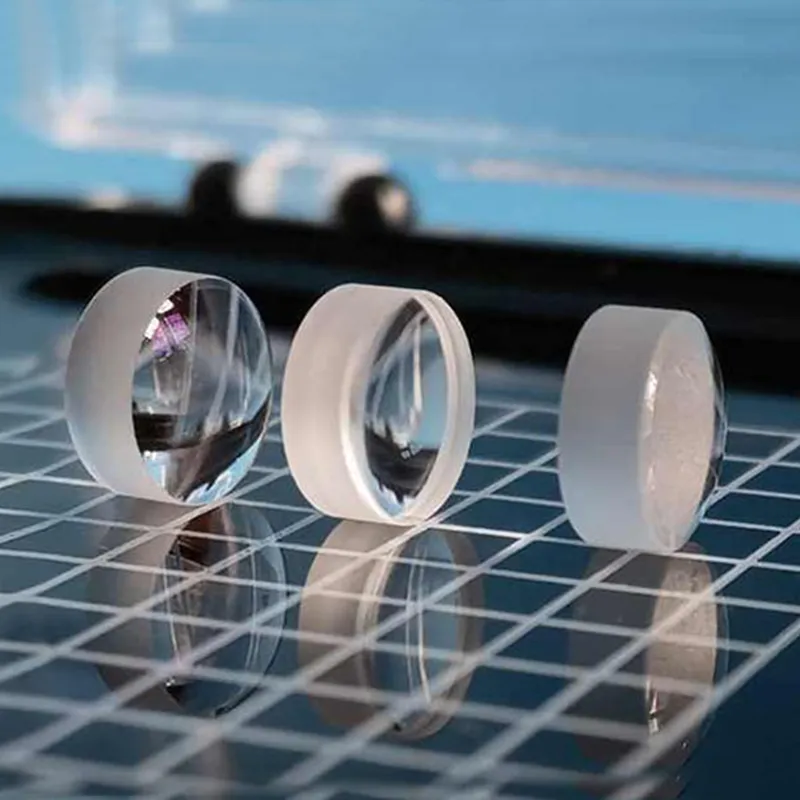

УФ-линзы из плавленого кварца

УФ-линзы из плавленого кварца -

Оптические Призмы Клага

Оптические Призмы Клага

Связанный поиск

Связанный поиск- N-LAK22 ахроматические линзы

- N-baf10 / n-sf10 ахроматические линзы производитель

- Конструкция с двумя линзой заводы

- Индивидуальные ИК-фильтры

- Положительные менисковые линзы по индивидуальному заказу производители

- Фиолетовое стекло ZB1 ZB2 ZB3

- Узкополосные светофильтры

- Стеклянные полусферы из плавленого кварца

- Стеклянные двойные линзы заводы

- Yutai оптические вогнутые линзы