ИК линзы по индивидуальному заказу

Индивидуальные линзы – это не просто коррекция зрения. Это сложный инженерный процесс, где тончайшие расчеты и мастерство литографии напрямую влияют на комфорт и качество жизни человека. Часто люди считают, что это достаточно простая задача, выставить параметры и получить готовый продукт. Но, поверьте, реальность гораздо интереснее и порой куда более требовательна. Хочу поделиться некоторыми наблюдениями, накопленными за годы работы в этой сфере.

От теории к практике: что реально сложно?

Начать стоит с геометрии линзы. Теоретически, вы можете указать желаемую коррекцию и мы рассчитаем оптимальную форму. Но на практике... Фактор 'ошибка производителя' (да, она есть) всегда присутствует. И, конечно, нужно учитывать оптическую силу, астигматизм, возрастные изменения глаз. Все это – лишь вершина айсберга. У каждого пациента индивидуальная морфология глаза, и это нужно учитывать. Мы часто сталкиваемся с ситуацией, когда 'теоретически идеальная' линза, созданная по расчетам, на глазу ведет себя не так, как ожидалось. Что дальше? Итерации, пересчеты, тонкая настройка... И не всегда результат удовлетворяет пациента.

Особенно сложно бывает при работе с ИК линзами по индивидуальному заказу. Здесь все усложняется не только оптическими параметрами, но и требованиями к материалу. Поиск подходящего материала, обеспечивающего необходимую прозрачность в ИК-диапазоне и при этом соответствие требованиям по механической прочности и биосовместимости, – это отдельная задача. И не все производители optics могут предложить широкий выбор материалов, подходящих для индивидуального изготовления.

Материалы и технологии: что выбрать?

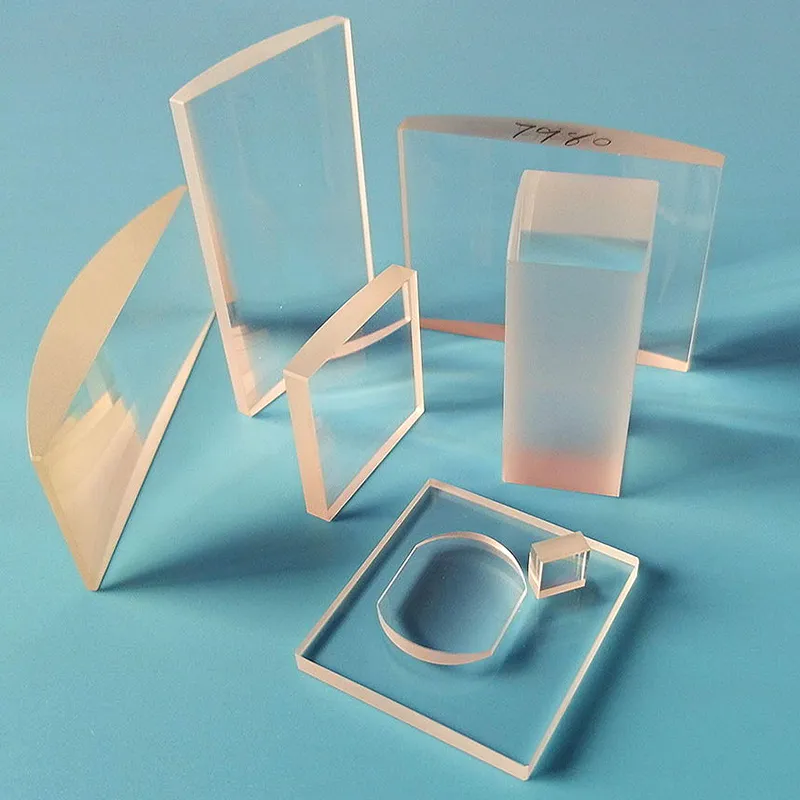

Сейчас в ИК линзах по индивидуальному заказу используются различные материалы. Специальные поликарбонаты, фториды, сапфир, даже некоторые керамические композиты. Выбор материала – это компромисс между оптическими характеристиками, механической прочностью, стоимостью и, конечно, безопасностью для глаз. Например, поликарбонат, как правило, используется для более бюджетных решений, но он менее устойчив к царапинам и имеет более низкие оптические свойства в ИК-диапазоне, чем сапфир. Сапфировые линзы – премиальный вариант, обеспечивающий наилучшие оптические характеристики и долговечность, но и стоит дороже. Нам приходилось отказываться от некоторых проектов из-за несовпадения требований заказчика и возможностей материалов, поэтому тщательный подбор материала - критически важен.

Процесс изготовления – это тоже не сводится к простому полированию. Существуют различные методы литографии, направленного травления и механической обработки. Выбор метода зависит от материала и требуемой точности. Для создания сложных форм используются методы компьютерного численного моделирования (CFD) и 3D-печати, но и здесь, как и в случае с традиционными методами, требуется опыт и тщательный контроль качества.

Сложности в процессе изготовления и контроля качества

Один из самых распространенных проблем – это контроль качества готового изделия. Любая неточность в геометрии или оптических параметрах может привести к дискомфорту и даже к ухудшению зрения. Для контроля качества используются различные инструменты – оптические рефрактометры, спектрофотометры, 3D-сканеры. Но даже с современным оборудованием требуется квалифицированный специалист, способный интерпретировать результаты и выявить возможные дефекты. Наши внутренние процедуры контроля качества включают в себя несколько этапов проверки – от проверки входного материала до финального контроля готового изделия. Мы используем системы компьютерного зрения для автоматизированного контроля геометрических параметров и выявления дефектов поверхности.

Мы сталкивались с ситуацией, когда после изготовления ИК линзы по индивидуальному заказу обнаруживался небольшой дефект в оптической поверхности, который влиял на качество изображения. В таких случаях приходилось либо повторно обрабатывать линзу, либо отказываться от ее использования. Такие случаи, конечно, нежелательны, но они показывают, насколько важен тщательный контроль качества на каждом этапе производства. А еще, конечно, важную роль играет квалификация специалистов и использование современного оборудования.

Реальные кейсы и полученный опыт

Например, мы работали с компанией, которая разрабатывала оптическую систему для медицинского оборудования. Им требовались ИК линзы по индивидуальному заказу с очень высокой точностью и специфическими оптическими характеристиками. Это был сложный проект, требующий тесного сотрудничества с заказчиком и постоянного контроля качества. В результате мы смогли создать линзы, которые полностью соответствовали требованиям заказчика и обеспечили оптимальную работу их оборудования. Или, наоборот, в попытке оптимизировать производственный процесс, урезали затраты на контроль качества, и в итоге пришлось выкинуть партию линз из-за систематических дефектов. Это урок, который мы запомнили навсегда.

Еще один интересный опыт – работа с клиентом, которому требовались линзы для использования в системах биометрической идентификации. Здесь особенно важна была оптическая прозрачность в ИК-диапазоне и отсутствие искажений. Мы использовали специальные материалы и методы обработки для достижения требуемых характеристик. Этот проект показал, что ИК линзы по индивидуальному заказу могут быть очень полезны в различных областях, и что постоянное совершенствование технологий и процессов является ключом к успеху.

Перспективы развития и новые вызовы

Рынок ИК линз по индивидуальному заказу постоянно развивается. Появляются новые материалы, технологии и области применения. Сейчас мы активно работаем над созданием линз с улучшенными оптическими характеристиками, повышенной механической прочностью и более широким спектром применения. Большое внимание уделяется автоматизации производственных процессов и повышению точности контроля качества. Мы также изучаем возможности использования машинного обучения для оптимизации процесса проектирования и изготовления линз.

Пожалуй, сейчас самым большим вызовом является обеспечение стабильного качества продукции при масштабировании производства. Сохранить высочайший уровень точности и надежности при увеличении объемов – это задача не из легких, но мы уверены, что справимся с ней. И, конечно, нельзя забывать о важности тесного сотрудничества с заказчиками и постоянном совершенствовании наших технологий.

Заключение

Итак, ИК линзы по индивидуальному заказу – это не просто продукт, это результат сложного технологического процесса, требующего высокой квалификации специалистов и использования современного оборудования. Это область, где опыт и знания имеют решающее значение. И, несмотря на все сложности, мы уверены в ее перспективах и готовы к новым вызовам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ИК Селенид Цинка

ИК Селенид Цинка -

Защитное стекло FB1 FB3

Защитное стекло FB1 FB3 -

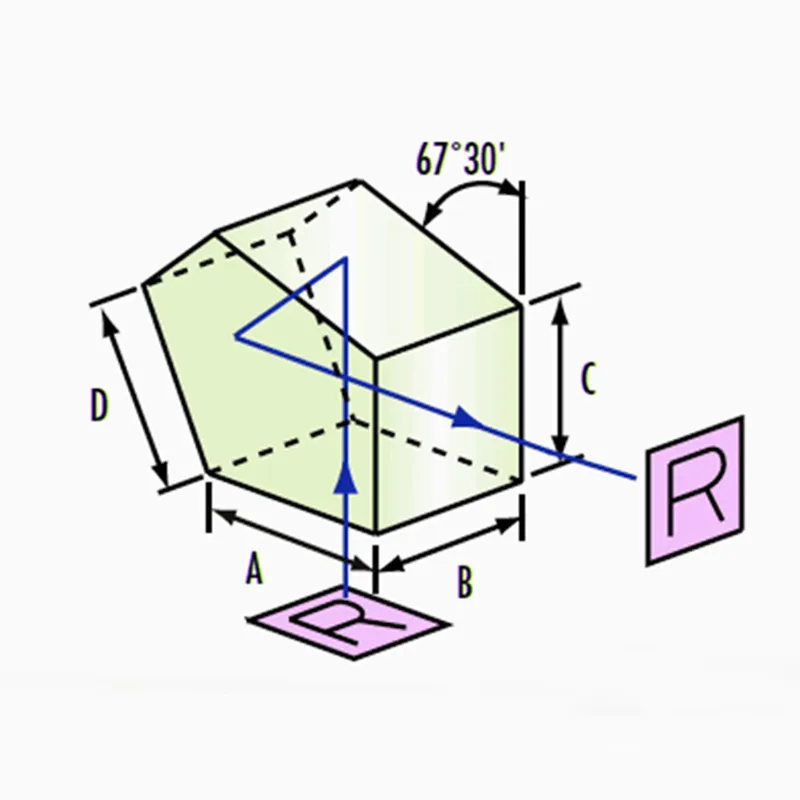

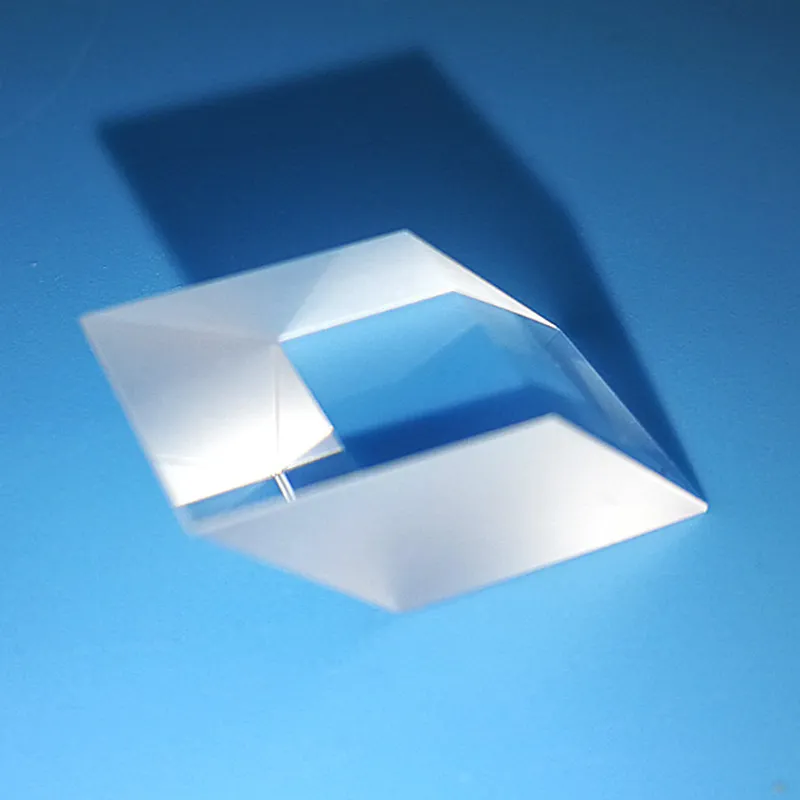

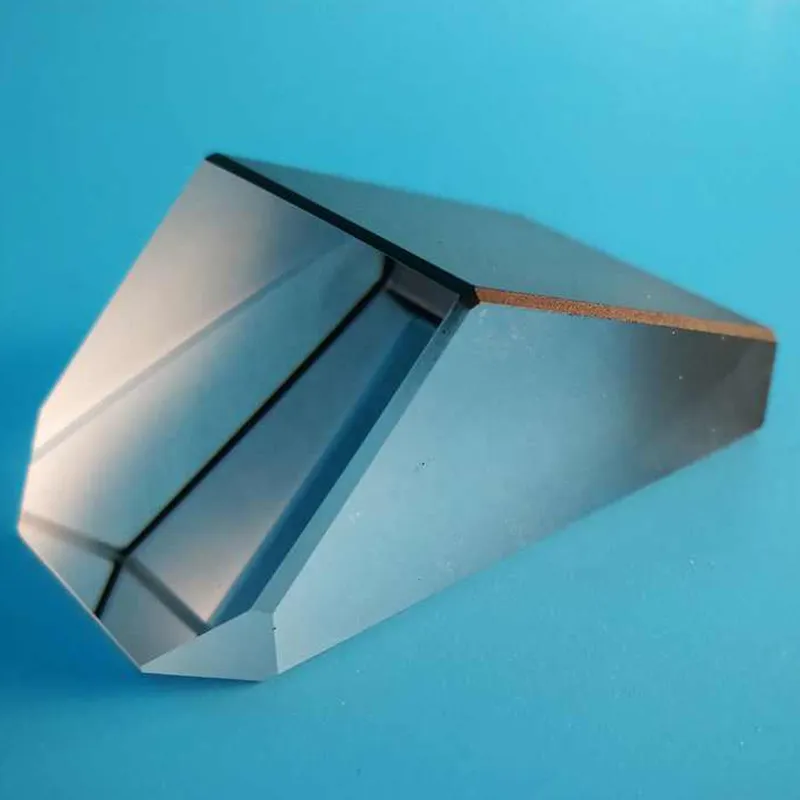

Оптические крышеобразные призмы (Оптические призмы с крышей)

Оптические крышеобразные призмы (Оптические призмы с крышей) -

Оптические Широкополосное просветляющее покрытие

Оптические Широкополосное просветляющее покрытие -

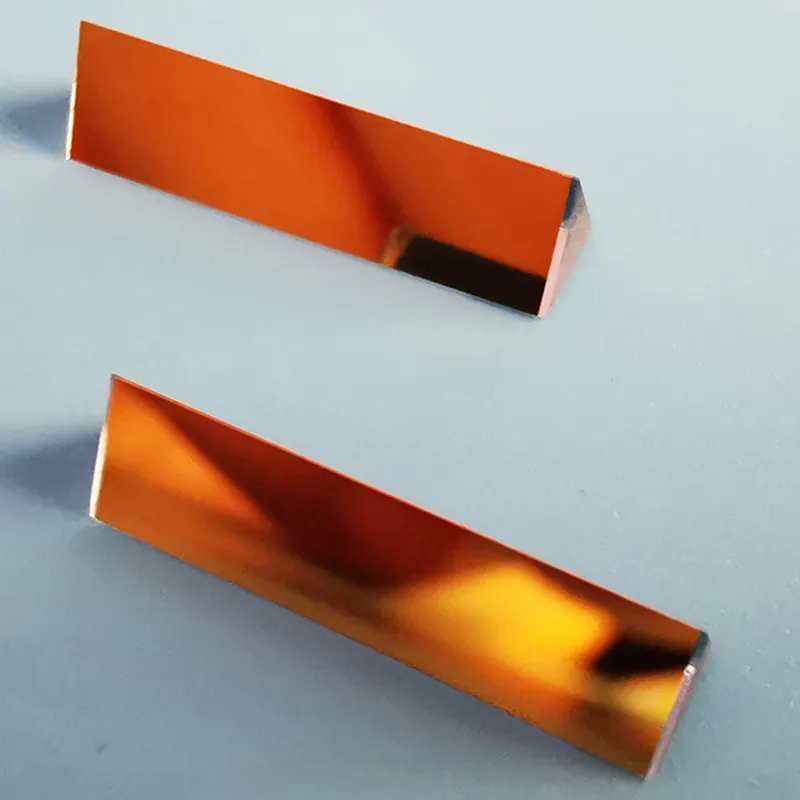

Зеркала с незащищенным золотым покрытием

Зеркала с незащищенным золотым покрытием -

Монокристаллические окна из MgF2

Монокристаллические окна из MgF2 -

Многоспектральные оптические купола ZnS

Многоспектральные оптические купола ZnS -

Оптические цилиндрические линзы

Оптические цилиндрические линзы -

Стекло с падающей цветовой температурой SJB20 SJB80 SJB100 SJB130 SJB140

Стекло с падающей цветовой температурой SJB20 SJB80 SJB100 SJB130 SJB140 -

Инфракрасные оптические купола

Инфракрасные оптические купола -

Тройные линзы из плавленого кварца CaF2

Тройные линзы из плавленого кварца CaF2 -

ИК Кремний

ИК Кремний

Связанный поиск

Связанный поиск- Стеклянные отрицательные менисковые линзы производитель

- Прямоугольные диэлектрические зеркала

- Tф10 ахроматические линзы поставщик

- Отрицательные менисковые линзы оптовики поставщик

- Стеклянные оптики с CTO покрытием

- Линзы из плавленого кварца поставщики

- лазерные зеркала

- Оптические светофильтры для считывателей микропланшетов

- Окна ZnSe лазерного класса

- Инфракрасные линзы MgF2