Ик линзы поставщики

Когда ищешь поставщиков ИК линз, кажется, что главное — найти того, кто сделает дешевле. Но на деле низкая цена часто оборачивается проблемами с однородностью материала или несоответствием заявленных коэффициентов пропускания. Я сам через это проходил, когда заказывал партию германиевых линз для тепловизоров — вроде бы все по спецификации, а на сборке выяснилось, что края линз дают искажения. Пришлось срочно искать замену, и это был урок: сэкономил на поставщике — потерял на переналадке производства.

Критерии выбора, о которых редко пишут в спецификациях

Многие ориентируются на сертификаты ISO, но в оптике важнее проверить, как поставщик контролирует однородность кристаллической структуры. Например, для линз из халькогенидного стекла малейшие вариации в составе приводят к разному коэффициенту поглощения в диапазоне 3-5 мкм. Мы как-то работали с поставщиком ИК линз из Китая — вроде бы присылали отчеты по каждому изделию, но при калибровке камер оказалось, что партия неоднородная. Выяснилось, что они мерили пропускание только в центре заготовки, а не по всей поверхности.

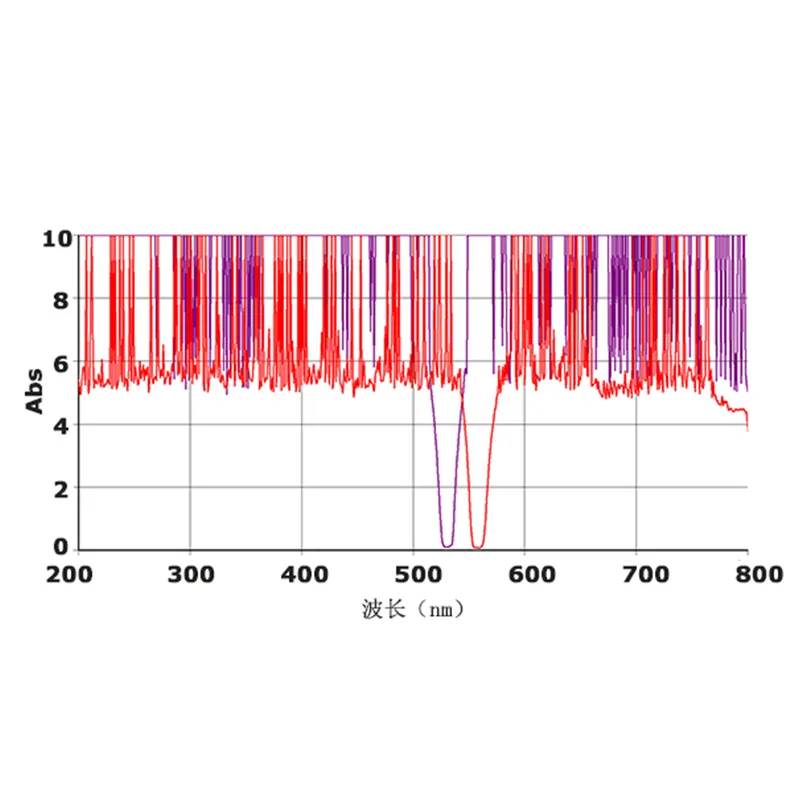

Еще нюанс — покрытия. Антибликовые покрытия для ИК-диапазона — это отдельная история. Один поставщик уверял, что их покрытие выдерживает 95% пропускания на 8-12 мкм, а при тестах в термокамере оно начало отслаиваться после 20 циклов (-40°C до +80°C). Хорошо, что проверили до запуска в серию. Сейчас всегда просим предоставить результаты адгезионных тестов по MIL-C-48497, даже если речь о гражданской продукции.

Из неочевидного — упаковка. Германиевые линзы чувствительны к царапинам, и если поставщик использует обычную пупырчатую пленку без антистатической пропитки, можно получить изделия с микротрещинами. Как-то получили партию, где 10% линз имели повреждения кромки — видно было, что их неправильно хранили между этапами полировки.

Опыт работы с российскими и китайскими производителями

Когда мы начинали проект с ИК-спектрометрами, рассматривали поставщиков ИК линз из разных стран. Российские компании часто предлагают хорошее качество, но с логистикой бывают задержки. Китайские — быстрее, но нужно тщательнее проверять техническую документацию. Помню случай с компанией ООО Чанчунь Ютай Оптика — они изначально прислали спецификацию, где были указаны допуски по плоскостности λ/4, но по факту при измерении интерферометром Zygo некоторые линзы показывали λ/2. Однако их техотдел быстро отреагировал — заменили бракованные изделия и предоставили подробный отчет по коррекции процесса полировки.

Кстати, их сайт https://www.yt-optics.ru — там есть раздел с техническими заметками по подбору материалов для разных ИК-диапазонов. Не реклама, а действительно полезно, когда нужно сравнить, скажем, ZnSe и Ge для лазерных систем. Я как-то использовал их таблицы пропускания при расчете оптической схемы для CO2-лазера.

Что касается ассортимента — у них есть не только стандартные сферические линзы, но и цилиндрические для астигматической коррекции в ИК-системах. Мы брали такие для коррекции пучка в спектрометре — пришлось делать несколько итераций по чертежам, но в итоге получили нужный профиль пятна. Хотя изначально сомневались, что удастся достичь нужной точности при полировке асферических поверхностей.

Особенности контроля качества на приемке

Раньше мы ограничивались проверкой диаметра и толщины, но после нескольких инцидентов внедрили обязательный контроль чистоты поверхности по стандарту MIL-PRF-13830. Один раз приняли партию линз с идеальными параметрами, но при установке в держатели обнаружили микрочастицы полировальной пасты на крепежных поверхностях. Пришлось организовывать ультразвуковую очистку — поставщик уверял, что это не влияет на оптические свойства, но для медицинских тепловизоров даже минимальные загрязнения недопустимы.

Сейчас всегда проверяем не только центральную зону, но и периферию — особенно для широкоугольных объективов. Как-то взяли партию линз с заявленным λ/4 по всей поверхности, а на краях падение пропускания достигало 15% из-за неоднородности просветляющего покрытия. Пришлось возвращать — поставщик сначала сопротивлялся, но когда мы предоставили карты пропускания, смирился с претензией.

Еще важный момент — сертификаты на материал. Для германия требуем подтверждение удельного сопротивления, ведь от этого зависит оптические потери. Один раз чуть не приняли партию с сопротивлением 35 Ом·см вместо заявленных 40-50 — заметили только потому, что случайно сделали замер на своем оборудовании. Оказалось, поставщик использовал материал с более высоким содержанием примесей — формально в допуск попадал, но для нашего применения не подходил.

Практические кейсы: от успехов до провалов

Был у нас проект с лазерной резкой — нужны были линзы из ZnSe диаметром 50 мм. Выбрали поставщика ИК линз по рекомендации, прислали красивые сертификаты. Но при работе на мощности 2 кВт линза через 20 часов работы покрылась микротрещинами. Оказалось, проблема в качестве исходного материала — были включения селена, которые создавали локальные напряжения. Пришлось срочно искать замену — тогда и обратились к ООО Чанчунь Ютай Оптика, у них как раз был опыт с лазерными применениями. Предложили модификацию покрытия — с медным подслоем, что улучшило теплоотвод. После этого линзы отработали уже 500+ часов без деградации.

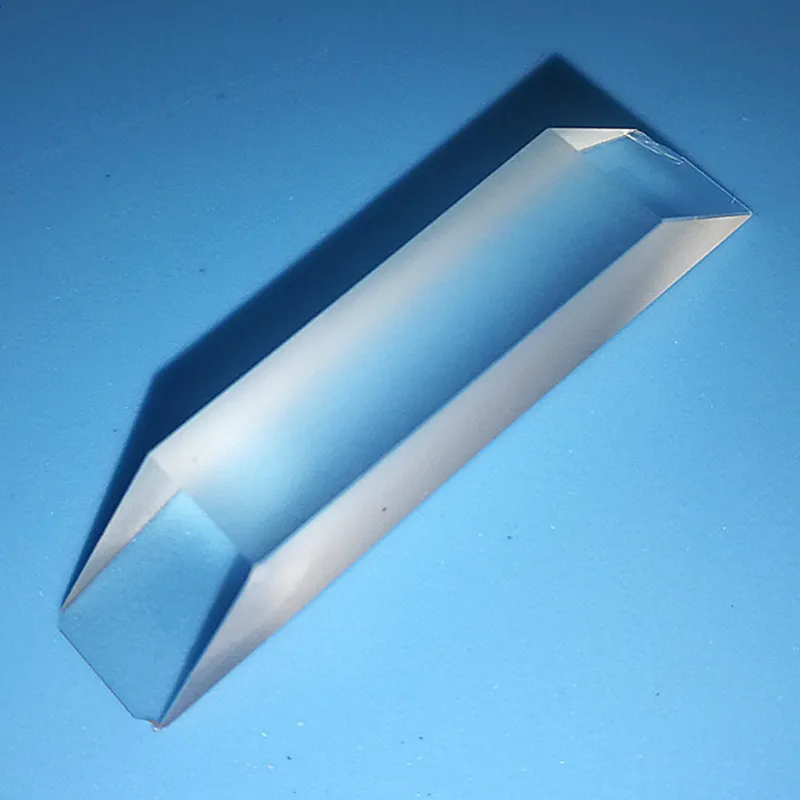

Другой случай — заказывали призмы для ИК-диапазона у нового поставщика. В спецификации было указано отклонение угла 3 угловые минуты, но по факту получили 5-7 минут. Для нашей системы юстировки это было критично — пришлось вносить коррективы в механические крепления. Сейчас всегда закладываем дополнительный запас по допускам, особенно когда работаем с новыми поставщиками.

Из положительного опыта — когда нужно было срочно изготовить партию асферических линз для биометрических сканеров. ООО Чанчунь Ютай Оптика предложили использовать прецизионную литьевую технологию вместо традиционной шлифовки — удалось сократить сроки с 8 до 3 недель, при этом качество поверхности соответствовало требованиям. Правда, пришлось немного скорректировать конструкцию крепления — литые линзы имели другой профиль кромки.

Что изменилось на рынке за последние годы

Раньше поиск поставщиков ИК линз сводился к выбору между 2-3 известными брендами. Сейчас появилось много производителей из Азии, которые предлагают competitive цены, но с переменным качеством. Заметил тенденцию — китайские компании стали больше внимания уделять контролю качества, многие внедрили автоматизированные системы измерения параметров линз. Например, те же ООО Чанчунь Ютай Оптика показывают на своих производствах видео с роботизированными измерительными комплексами — не просто для пиара, реально видно, как снижается разброс параметров от партии к партии.

Еще из заметного — увеличился ассортимент материалов. Кроме стандартного германия и селенида цинка, появились предложения по халькогенидным стеклам с регулируемым коэффициентом дисперсии. Мы пробовали такие для многоспектральных систем — интересный вариант, хотя и требует более тщательного термостабилизации.

Из негативных тенденций — некоторые поставщики стали экономить на упаковке. Раньше линзы всегда поставлялись в индивидуальных контейнерах с инертной газовой средой, сейчас все чаще встречается групповая упаковка. Приходится дополнительно инструктировать логистов, чтобы избежать повреждений при транспортировке — особенно для изделий большого диаметра.

Рекомендации по работе с специфичными материалами

С германием все относительно понятно — главное следить за чистотой поверхности и правильно подбирать покрытия. А вот с халькогенидными стеклами есть нюансы — они чувствительны к перепадам температуры. Как-то заказали линзы из AMTIR-1 для портативного тепловизора — в лаборатории все работало идеально, а при полевых испытаниях появились микротрещины. Оказалось, проблема в разнице КТР между стеклом и оправой — пришлось пересчитывать конструкцию с учетом рабочих температур от -30°C.

Для лазерных применений важно учитывать не только линейное поглощение, но и нелинейные эффекты. При работе с импульсными лазерами средней мощности мы сталкивались с проблемой поверхностной деградации — даже при нормальном пропускании со временем появлялись помутнения. Сейчас всегда запрашиваем данные по порогу лазерного повреждения для конкретных длин волн, а не усредненные значения.

Интересный опыт был с линзами из монокристаллического кремния — взяли для эксперимента, так как цена привлекательная. Но оказалось, что они сильно анизотропны — в зависимости от ориентации кристалла оптические свойства меняются. Для серийного производства не подошло, хотя для прототипирования иногда используем — когда нужна быстрая итерация по параметрам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

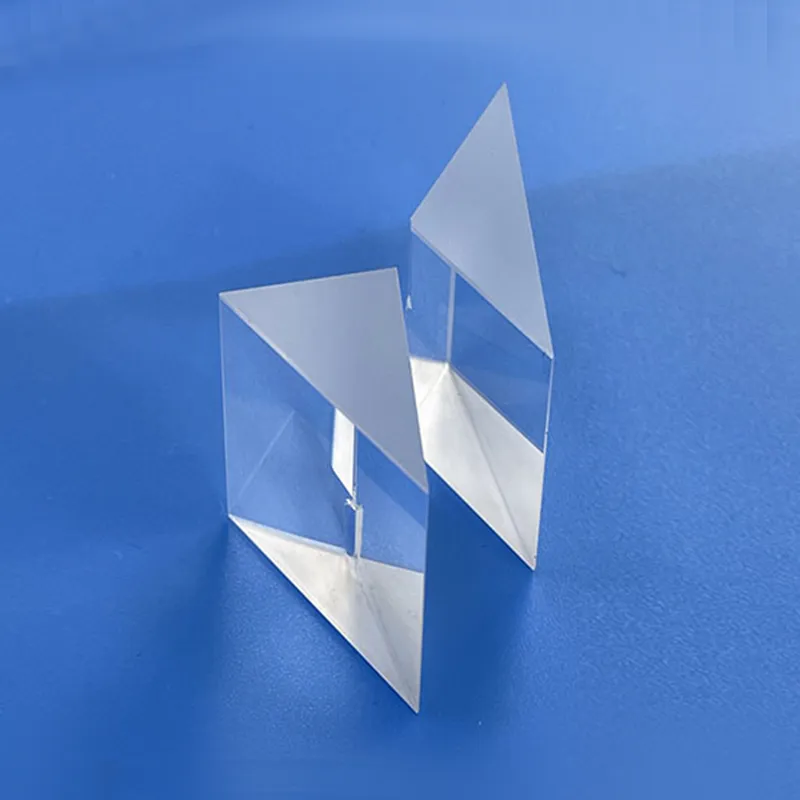

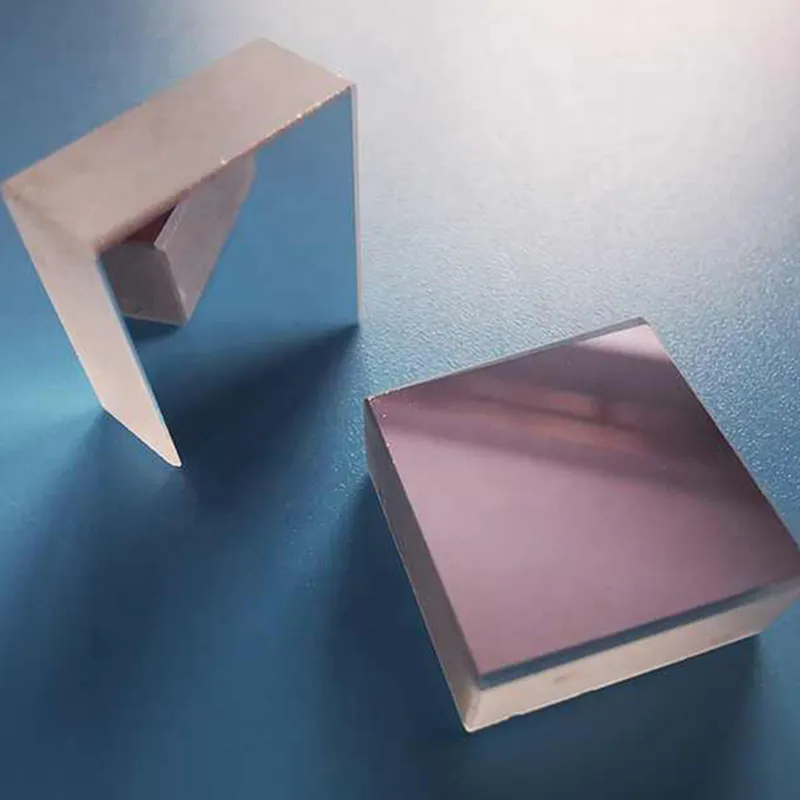

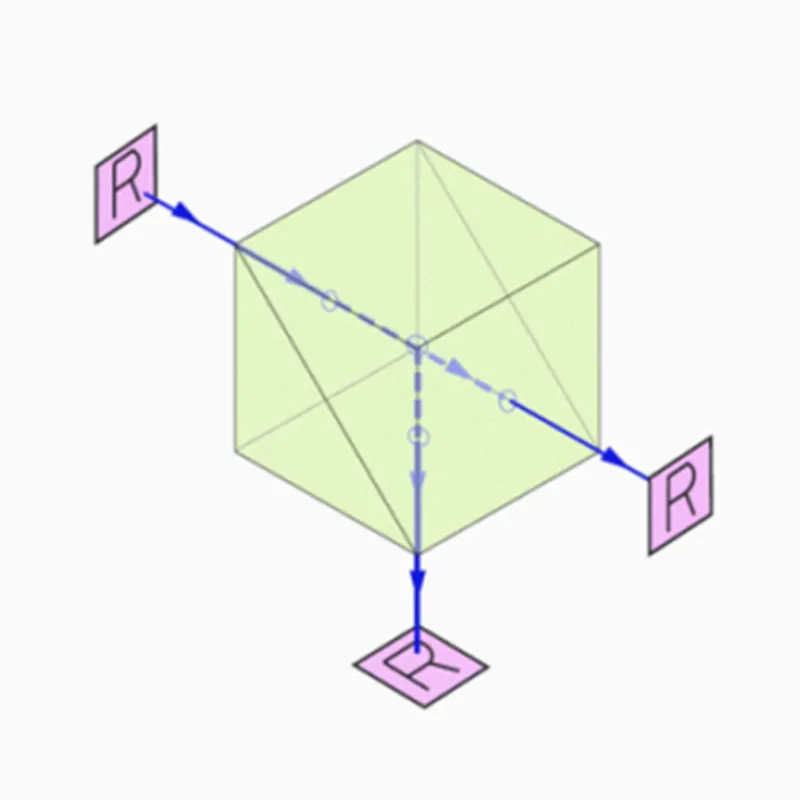

Поляризационные светоделительные кубики (PBS)

Поляризационные светоделительные кубики (PBS) -

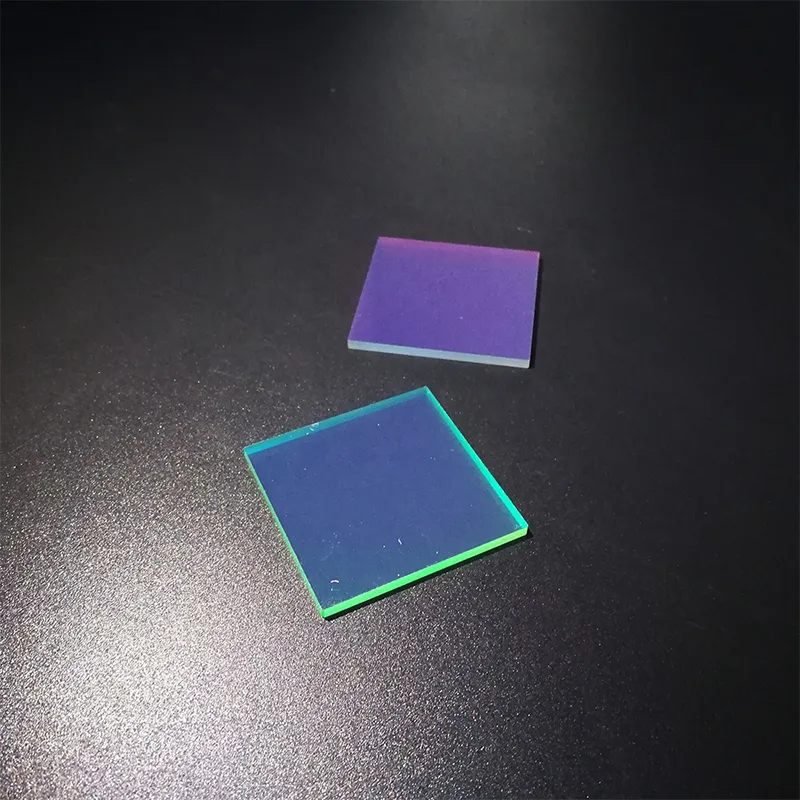

Цветные стеклянные длинноходовые фильтры

Цветные стеклянные длинноходовые фильтры -

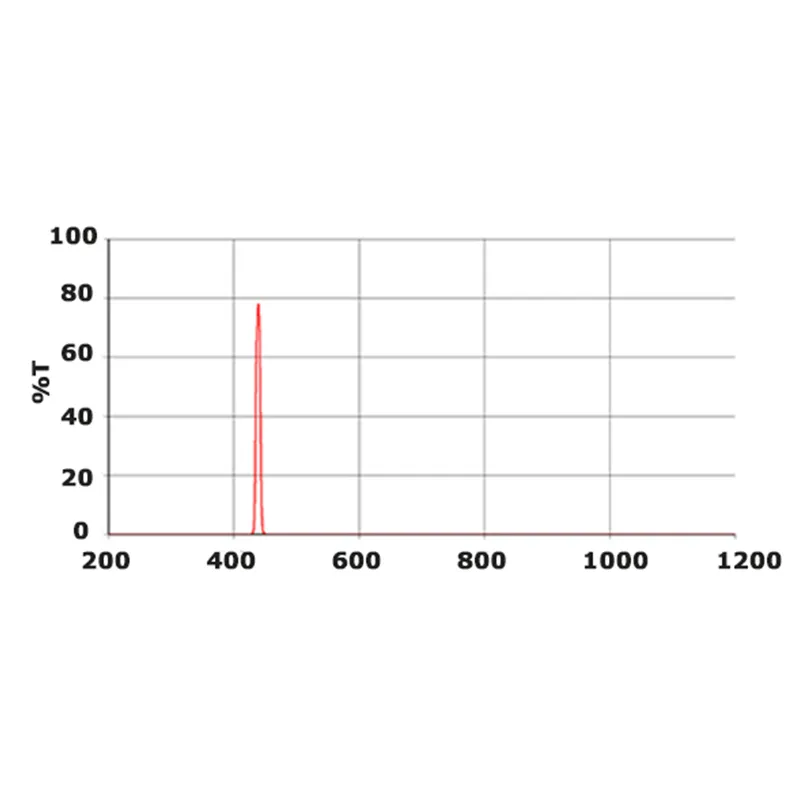

Флуоресцентные полосовые фильтры

Флуоресцентные полосовые фильтры -

Красное стекло HB3 HB6

Красное стекло HB3 HB6 -

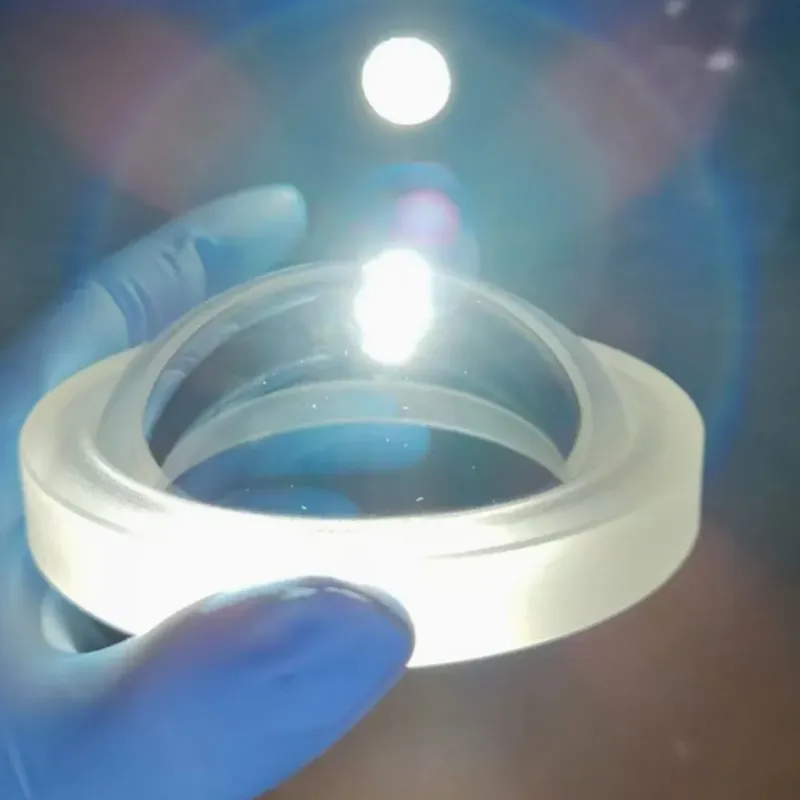

Купола с фланцем

Купола с фланцем -

Теплопоглощающее стекло GRB1 GRB3 KG5

Теплопоглощающее стекло GRB1 GRB3 KG5 -

Германиевые ступенчатые стеклянные окна

Германиевые ступенчатые стеклянные окна -

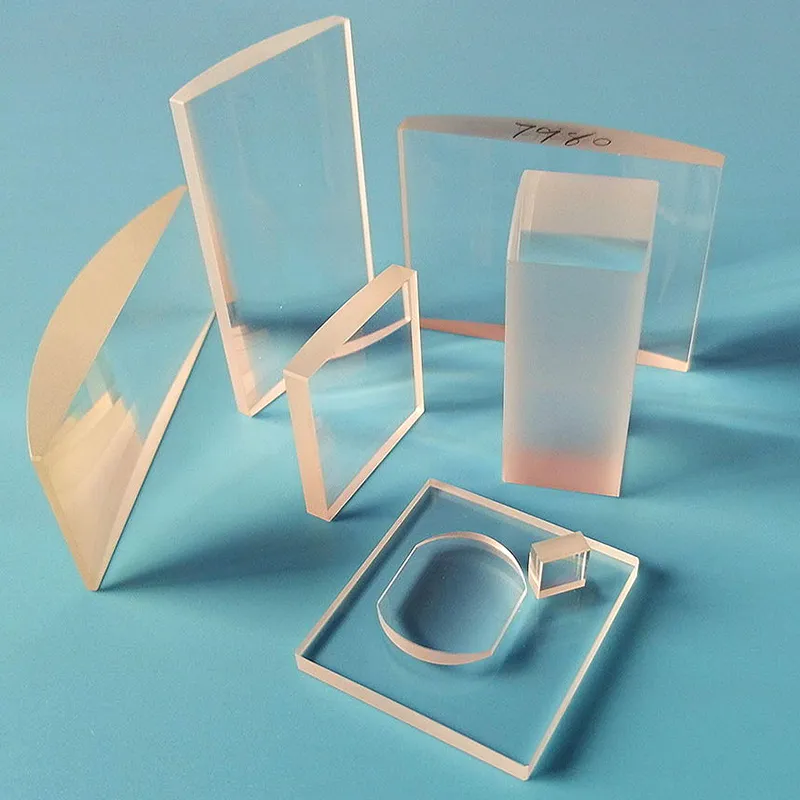

ИК линзы

ИК линзы -

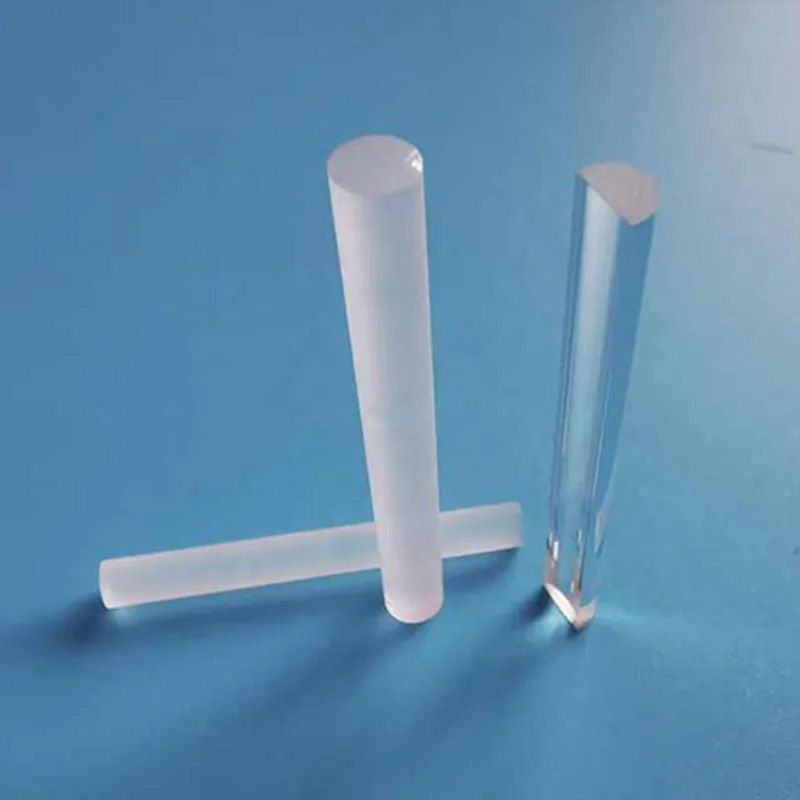

Оптические цилиндрические линзы

Оптические цилиндрические линзы -

K8 линзы

K8 линзы -

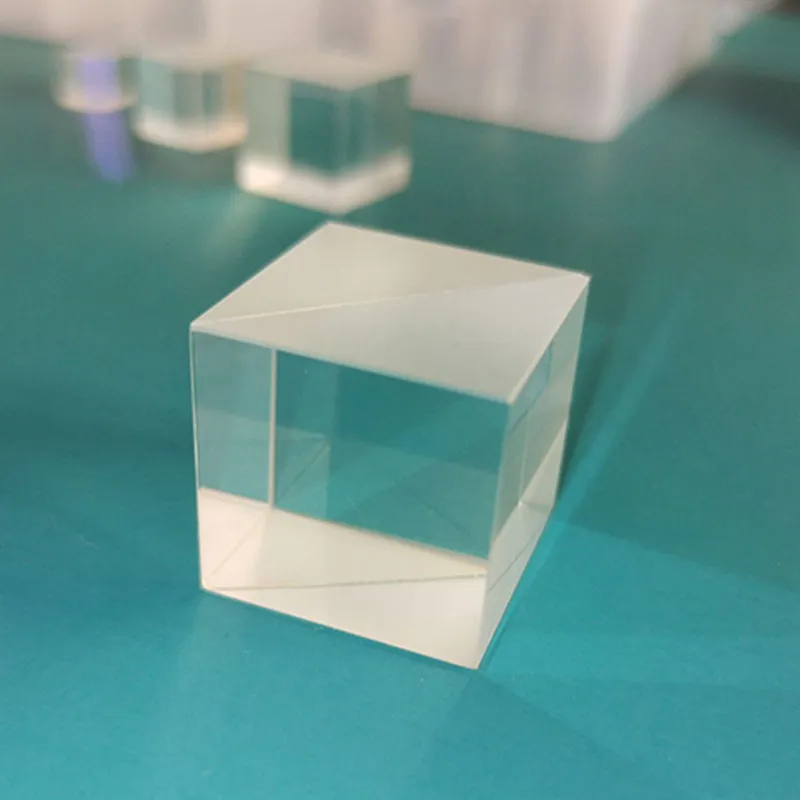

УФ-светоделительные кубики из плавленого кварца

УФ-светоделительные кубики из плавленого кварца -

Прямоугольные призмы ТФ12

Прямоугольные призмы ТФ12

Связанный поиск

Связанный поиск- Окна ZnSe

- Оптический компонент из связующих кристаллов

- Сапфировые стержневые линзы

- Оптические стеклянные преимуществ призм Дове из SF11

- Ступенчатое оптическое окно из плавленого кварца

- Оптика фильтры из красного стекла

- Призма из оптического стекла

- Стеклянные оптические линзы заводы

- AR-покрытие

- Серия GRB Теплопоглощающее стекло