Ик линзы завод

Когда слышишь про Ик линзы завод, многие представляют гигантские конвейеры с роботами, но в реальности даже на современных производствах вроде нашего в ООО Чанчунь Ютай Оптика до сих пор 40% операций требуют ручной доводки. Особенно с ИК-материалами - германий, к примеру, темнеет при неправильном хранении заготовок, и мы в 2019 году потеряли партию на 2 млн рублей из-за несоблюдения влажностного режима. Сейчас на складе стоят датчики с выводом на мой смартфон, но до идеала далеко.

Технологические тонкости ИК-оптики

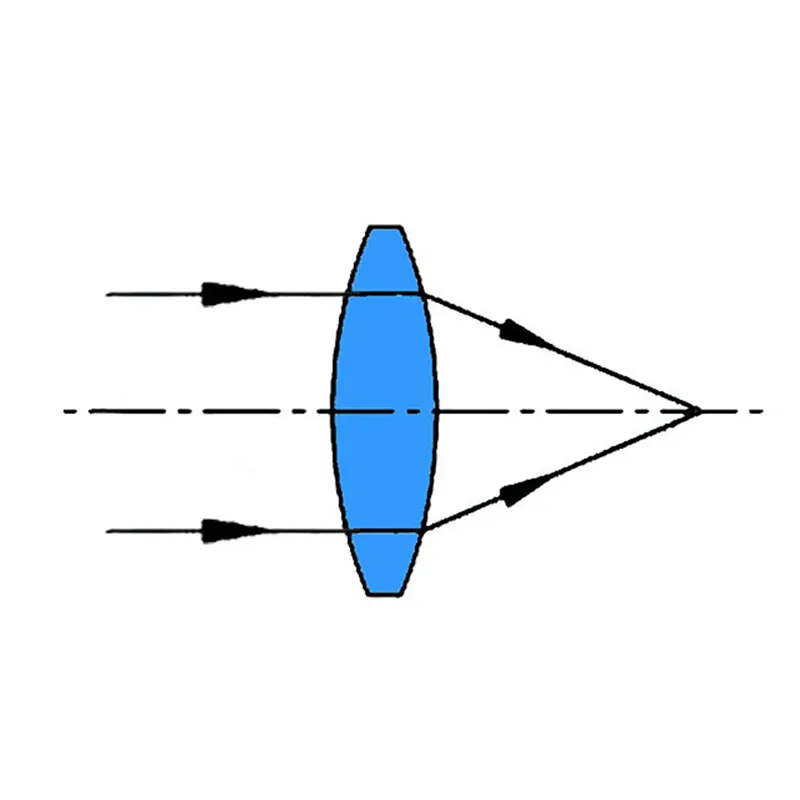

Начинающие технологи часто недооценивают разницу между обработкой видимой и ИК-оптики. Фторид кальция, который мы используем для 3-5 мкм диапазона, требует шлифовки алмазными кругами с водяным охлаждением - без этого появляются микротрещины, видимые только при ИК-контроле. Как-то отгрузили партию линз для тепловизоров, а через месяц пришла рекламация - оказалось, на этапе полировки перегрели кромки.

Цилиндрические линзы для лазерных сканеров - отдельная головная боль. При шлифовке асферики станочник Василий эмпирически подобрал скорость подачи 0.2 мм/мин вместо рекомендуемых 0.25 - и брак по волнистости поверхности упал с 12% до 3%. Такие нюансы в техдокументации не найдёшь.

Сейчас внедряем систему контроля по методу Шэка-Гартмана для ИК-диапазона, но столкнулись с проблемой - эталонные волновые фронты приходится калибровать через кремниевые эталоны, которые сами имеют погрешность 0.05λ. Пришлось разрабатывать методику пересчёта поправок для разных длин волн.

Материаловедческие вызовы

Германиевые заготовки от отечественных поставщиков стабильно имеют градиент показателя преломления до 10??, тогда как для медицинских тепловизоров требуется 10??. Вынуждены закупать у немецких коллег, но санкции 2022 года заставили пересмотреть логистику - теперь везём через Казахстан с двойной таможенной очисткой.

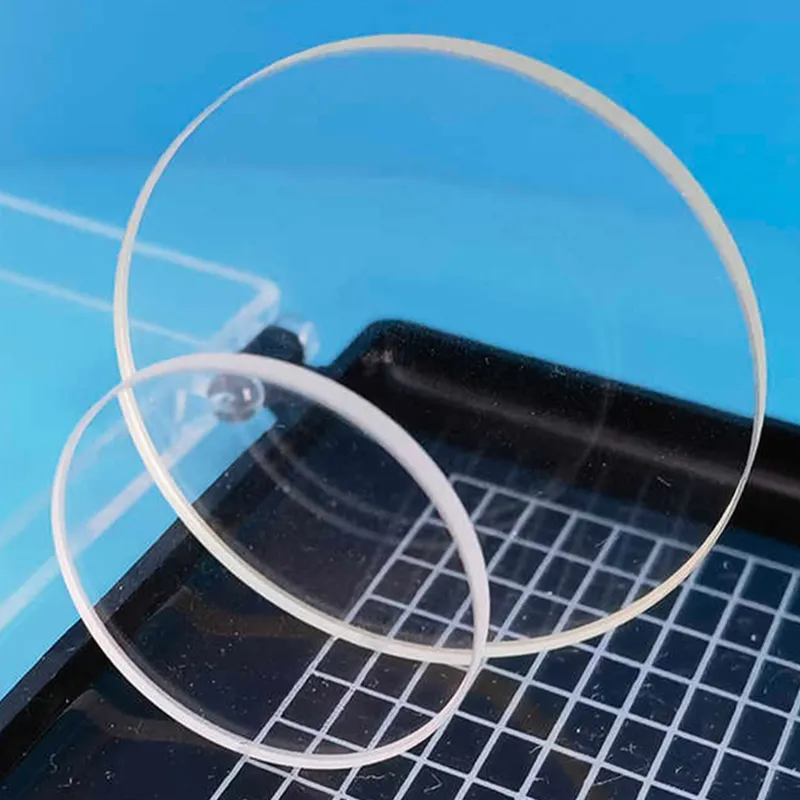

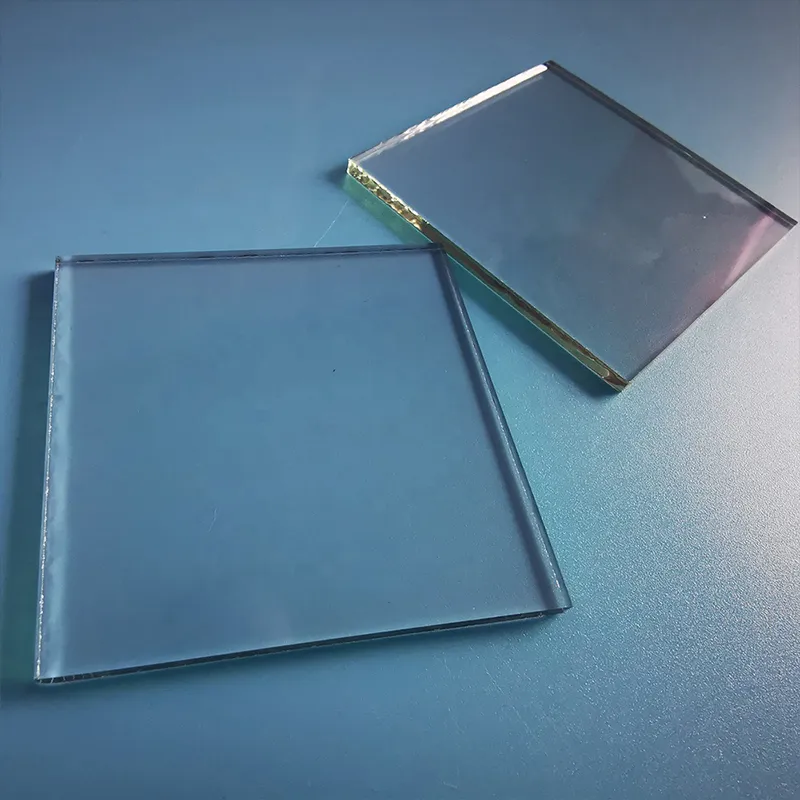

Для УФ-спектрального диапазона пробовали использовать сапфировые окна - экономия вроде бы 15% по сравнению с плавленым кварцем. Но при полировке выяснилось, что анизотропия кристалла приводит к астигматизму 0.3 диоптрия. Пришлось возвращаться к проверенному кварцу, хотя себестоимость выросла.

Интересный случай был с халькогенидными стёклами для 8-12 мкм диапазона. При обработке образуется токсичная пыль, пришлось переделывать систему вентиляции цеха - добавлять скрубберы с щелочным раствором. Санстанция сначала не принимала, требовали сертификаты на немецкое оборудование, которое мы сами сконструировали.

Контроль качества в полевых условиях

Разработали мобильную установку для тестирования ИК-линз прямо у заказчика - например, на авиационных заводах. Но столкнулись с проблемой: при температуре цеха +28°C и влажности 70% интерферометр даёт погрешность 0.1λ. Теперь возим портативный кондиционер и гигростат, хотя это добавляет 2 часа к подготовке измерений.

Для объективов систем биометрической идентификации внедрили тест на устойчивость к вибрации - оказалось, просчитали резонансную частоту крепления линз в оправе. Пришлось добавлять демпфирующие прокладки из фторопласта, хотя это усложнило сборку.

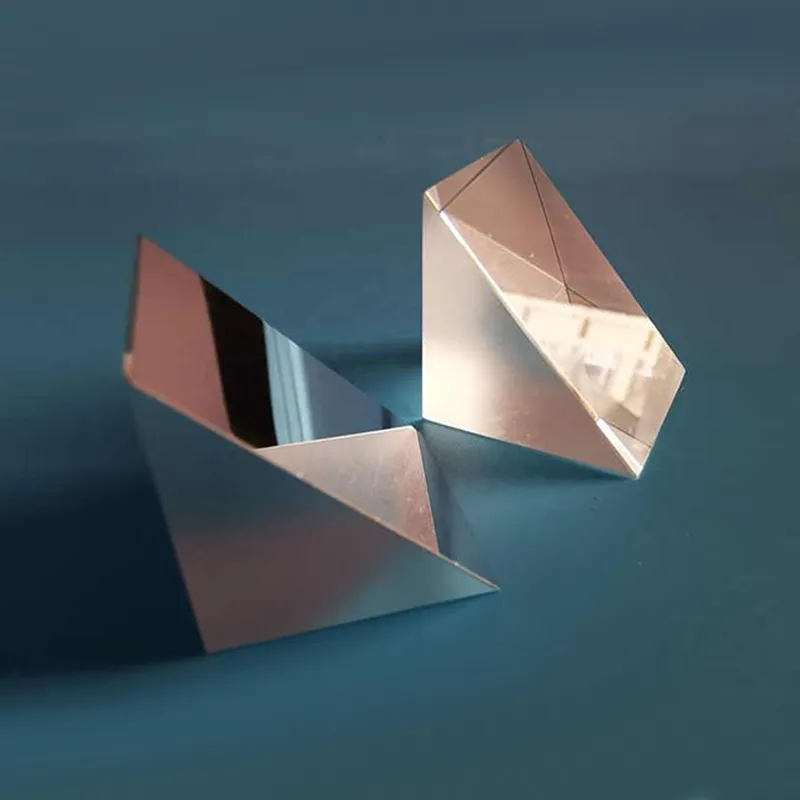

Самое сложное - калибровка призм для спектрографов. Угол 90°00'00' должен выдерживаться с точностью до 0.5 угловых секунд, но температурная компенсация подбирается экспериментально для каждой парсии материала. Последнюю партию цинк-селенидовых призм пришлось переделывать трижды из-за сезонных колебаний температуры в цехе.

Практические кейсы с нашего производства

В 2021 году для лазерной резки металлов делали линзы из ZnSe диаметром 150 мм. Заказчик жаловался на быструю деградацию покрытия - выяснилось, что их операторы чистили оптику изопропиловыми салфетками с абразивными частицами. Пришлось проводить обучающий семинар и разрабатывать памятку по обслуживанию.

Для оборонного завода в Златоусте производили асферические зеркала из карбида кремния. Проблема возникла при сварке корпуса - термические напряжения вызывали деформацию поверхности 0.2 мкм. Решили шлифовкой по месту с помощью переносного станка, хотя это противоречило техпроцессу.

Сейчас на https://www.yt-optics.ru разместили технические требования к приёмке ИК-линз, но заказчики редко читают документацию. Приходится каждый раз лично звонить и объяснять про необходимость акклиматизации оптики перед установкой.

Эволюция технологий и будущие вызовы

Переход на свободно-абразивную обработку для прецизионных плоских окон дал прирост точности в 1.5 раза, но увеличил время цикла на 30%. Для массового производства это неприемлемо, поэтому для серийных заказов сохраняем традиционное алмазное точение.

С дифракционными оптическими элементами (DOE) для потребительской электроники вообще отдельная история. Требуются прецизионные фотошаблоны с разрешением 0.5 мкм, которые мы заказываем в Японии. Из-за курса иены себестоимость выросла на 22% за последний год.

Автоматизация измерений - наш следующий шаг. Внедряем ИИ-алгоритмы для анализа интерферограмм, но пока система ошибается в 3% случаев при анализе асферических поверхностей. Приходится держать штат из четырёх контролёров-оптиков, которые перепроверяют сомнительные результаты.

Кстати, недавно начали эксперименты с графеновыми покрытиями для защиты от обледенения авиационной оптики. Лабораторные тесты обнадёживают - лёд не образуется при -50°C, но как поведёт себя покрытие при ультрафиолетовом излучении на высоте 10 км, пока неизвестно. Испытываем в барокамере с УФ-лампами, имитирующими солнечную радиацию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

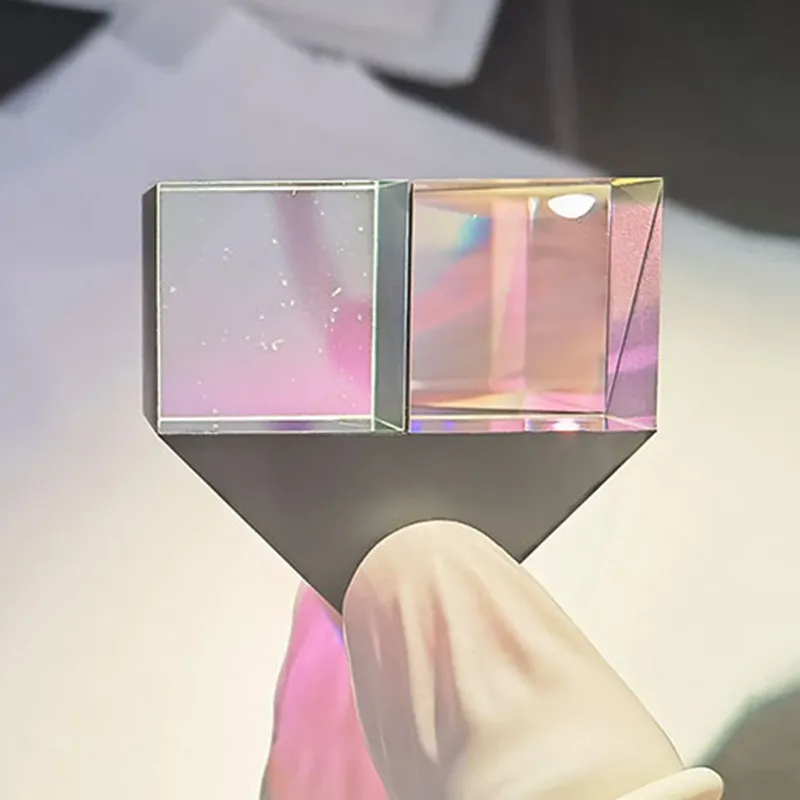

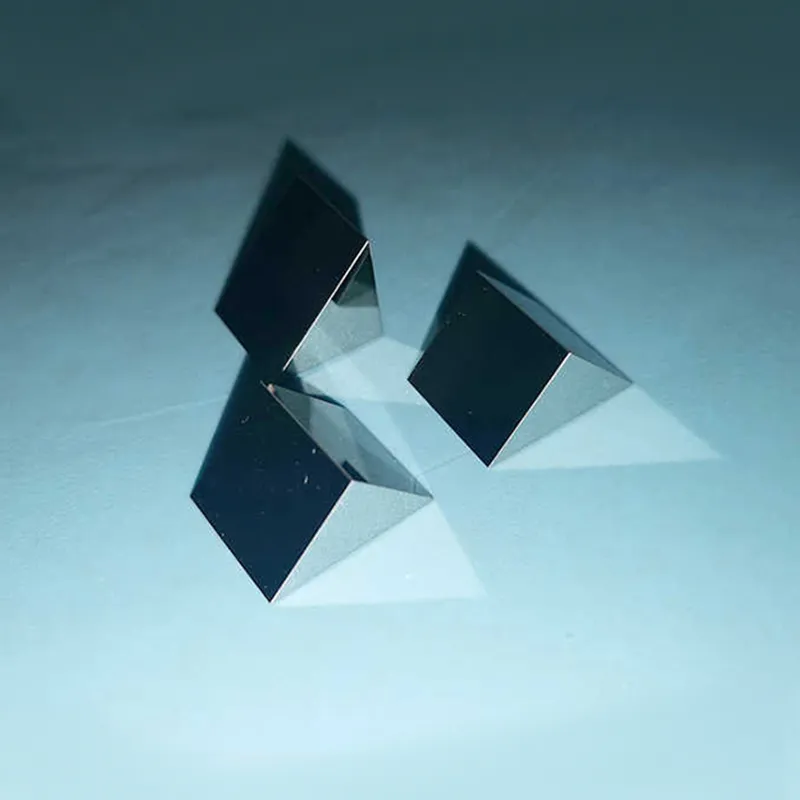

Ромбовидные призмы из оптического стекла K8

Ромбовидные призмы из оптического стекла K8 -

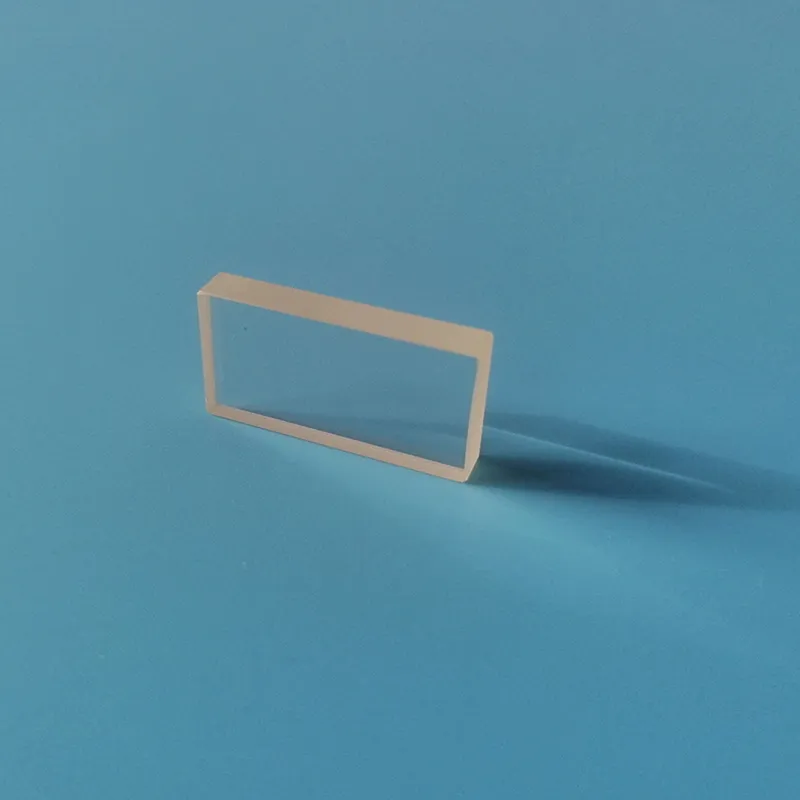

Стеклянные окна с низким содержанием железа

Стеклянные окна с низким содержанием железа -

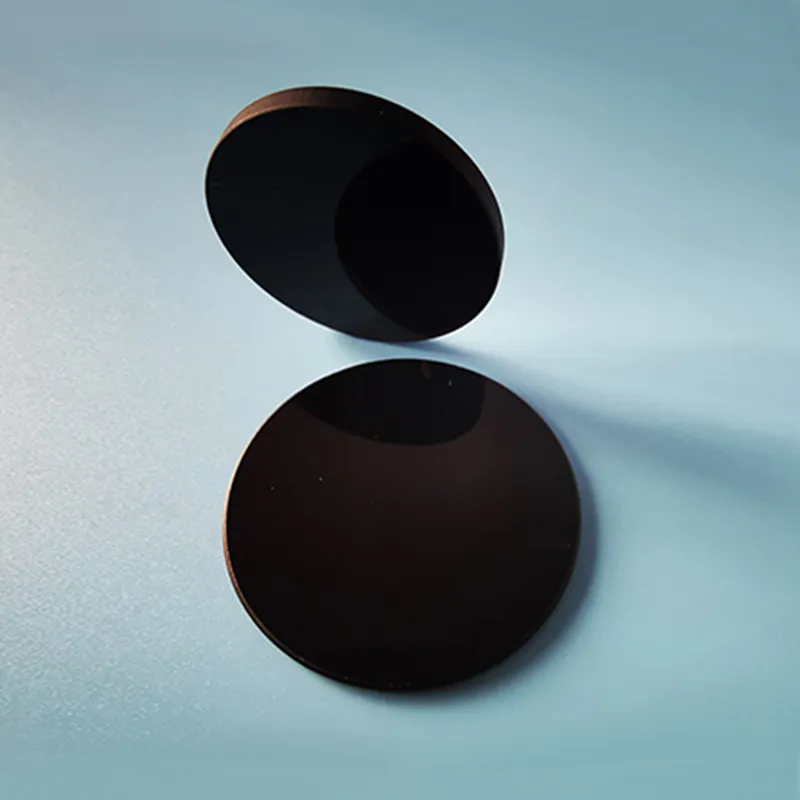

Ультрафиолетовое стекло ZWB1 ZWB2 ZWB3

Ультрафиолетовое стекло ZWB1 ZWB2 ZWB3 -

ИК Сульфид Цинка

ИК Сульфид Цинка -

Цилиндрические линзы из УФ-плавленого кварца

Цилиндрические линзы из УФ-плавленого кварца -

Оптические призмы Порро ТФ12

Оптические призмы Порро ТФ12 -

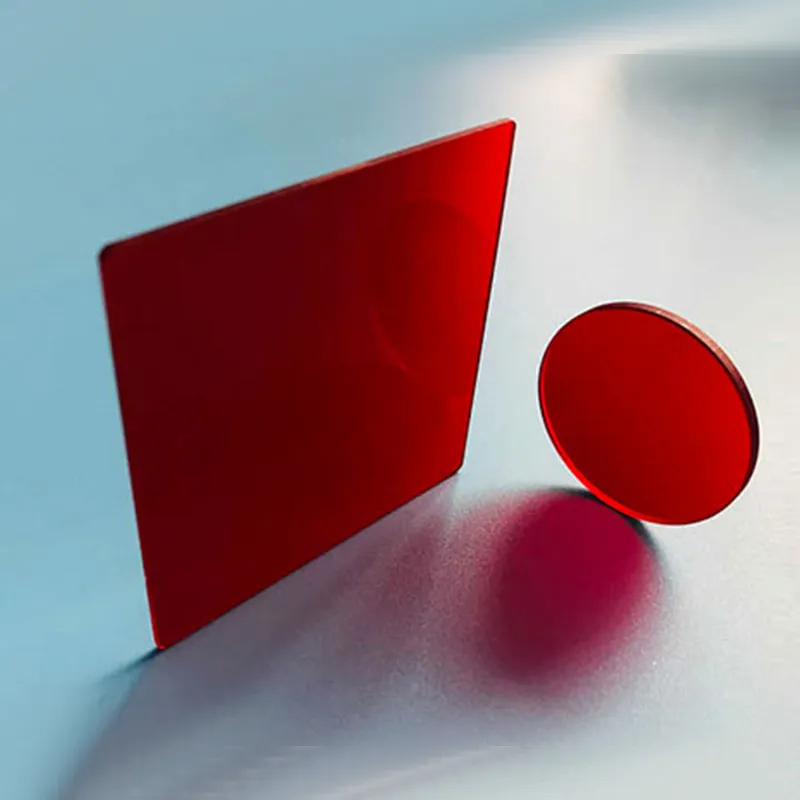

Красное стекло HB

Красное стекло HB -

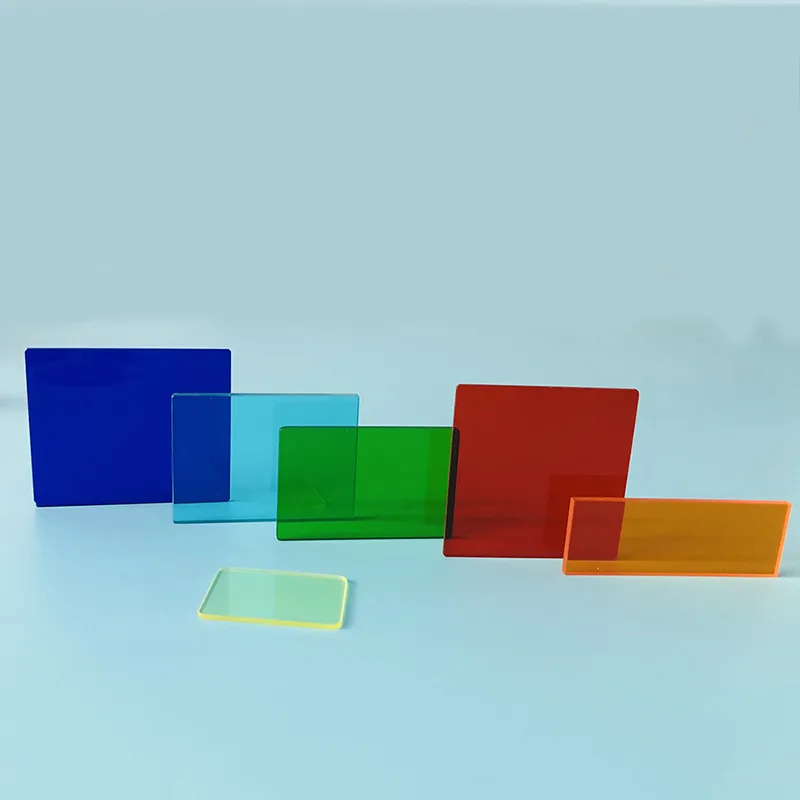

Оптические Цветные стеклянные фильтры

Оптические Цветные стеклянные фильтры -

Оптические Металлические зеркала

Оптические Металлические зеркала -

Германиевые призмы с прямым углом

Германиевые призмы с прямым углом -

Оптические крышеобразные призмы БК11

Оптические крышеобразные призмы БК11 -

Оптические Полосовые фильтры

Оптические Полосовые фильтры