Диэлектрические зеркала с высоким коэффициентом отражения

В последнее время наблюдается повышенный интерес к диэлектрическим зеркалам с высоким коэффициентом отражения. И это вполне понятно – они открывают новые горизонты в самых разных областях, от лазерной техники до биометрии. Однако, часто в обсуждениях преувеличивают простоту их применения и игнорируют ряд серьезных технических нюансов. Попытаюсь поделиться своим опытом, основанным на практической работе с этими устройствами, и немного развеять некоторые мифы.

Что такое высокоотражающие диэлектрические зеркала и почему они важны?

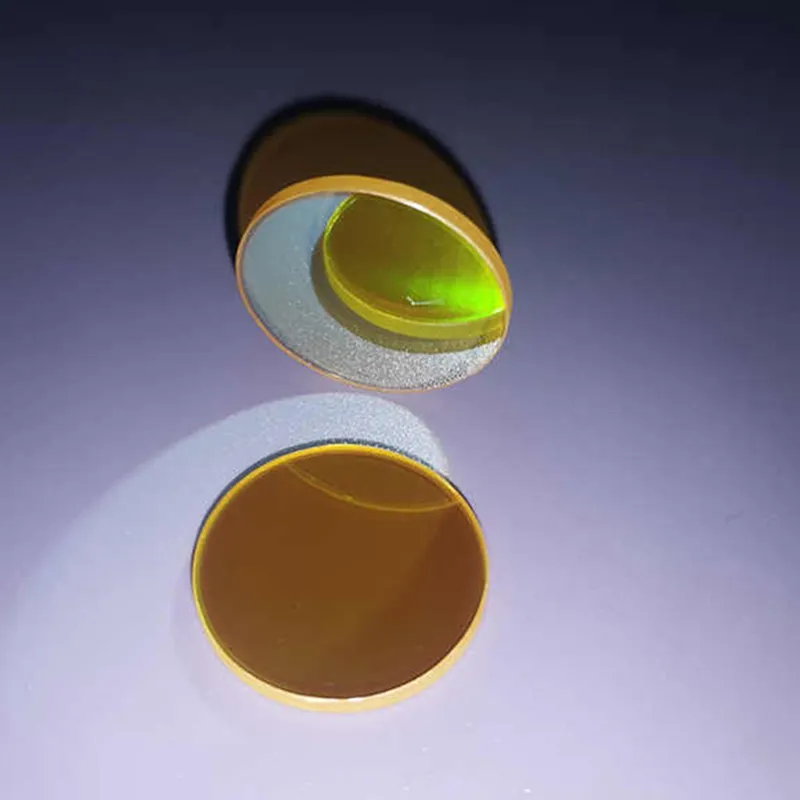

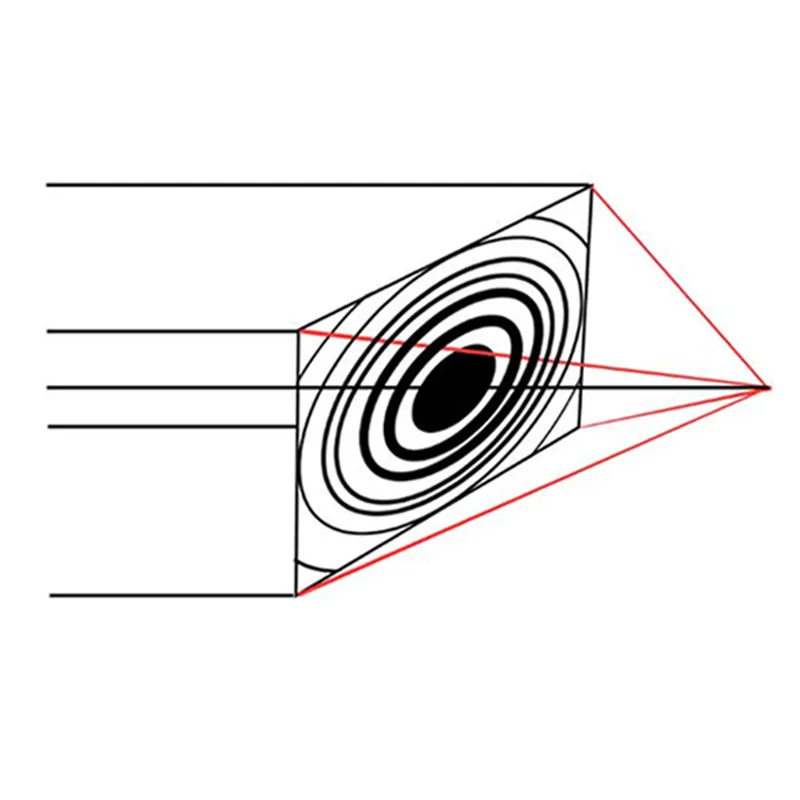

Вкратце, диэлектрические зеркала – это тонкие слои диэлектрических материалов, обладающие высоким коэффициентом отражения в определенном диапазоне длин волн. Они работают по принципу интерференции света на границе раздела двух диэлектриков с разными показателями преломления. В отличие от металлических зеркал, они не имеют проблем с поглощением, особенно в ближнем инфракрасном диапазоне, и позволяют создавать зеркала с очень высокой отражающей способностью, часто превышающей 99.9%. Это критически важно, когда требуется максимально эффективное использование энергии лазерного излучения или получение чистых отражений в сложных оптических схемах. В нашей компании, ООО Чанчунь Ютай Оптика, мы активно разрабатываем и производим компоненты для лазерной техники, и применение диэлектрических зеркал стало неотъемлемой частью многих наших проектов.

Значимость диэлектрических зеркал обусловлена их широким спектром применения. Они используются в лазерных системах для формирования и направления пучка, в оптических волноводах для отражения света, в биометрии для создания высокочувствительных датчиков, в обороне для разработки оптических систем наблюдения и в медицинских приложениях для лазерной хирургии и диагностики.

Проблемы, связанные с производством и применением

Звучит красиво, правда? Но реальность зачастую куда сложнее. Производство высокоотражающих диэлектрических зеркал – это тонкий процесс, требующий высокой точности контроля параметров слоев, особенно толщины и состава. Небольшие отклонения могут существенно повлиять на коэффициент отражения и спектральную характеристики зеркала. Например, мы неоднократно сталкивались с проблемой дифракции на границах слоев, которая снижает отражающую способность зеркала в определенных диапазонах длин волн. Это особенно актуально для зеркал, предназначенных для работы с лазерами с узкой спектральной шириной.

Кроме того, нужно учитывать механическую стабильность зеркала. Тонкие слои диэлектриков могут быть чувствительны к механическим напряжениям и деформациям, что приводит к снижению отражающей способности и даже к разрушению зеркала. Поэтому, при разработке оптических систем с использованием диэлектрических зеркал, необходимо тщательно продумывать конструкцию и выбирать материалы, обеспечивающие достаточную жесткость и стабильность.

Наши разработки и опыт

В ООО Чанчунь Ютай Оптика мы специализируемся на разработке и производстве диэлектрических зеркал на основе различных диэлектрических материалов, таких как TiO2, SiO2, Al2O3 и Ta2O5. Мы используем различные технологии нанесения слоев, включая магнетронное распыление, импульсное лазерное абляцию и химическое осаждение из газовой фазы. Выбор технологии зависит от требуемых характеристик зеркала, таких как коэффициент отражения, спектральная ширина и механическая прочность.

В одном из недавних проектов мы разработали диэлектрическое зеркало для лазерной системы, используемой в научных исследованиях. Требования к зеркалу были очень высокими: коэффициент отражения должен был превышать 99.95% в диапазоне длин волн 1064 нм и 1060 нм, а также зеркало должно было выдерживать механические нагрузки, возникающие при работе системы. Мы использовали технологию магнетронного распыления для нанесения слоев TiO2 и SiO2, а также внедрили контроль качества на каждом этапе производства. В результате, нам удалось создать зеркало, которое полностью соответствует требованиям заказчика и обеспечивает высокую эффективность лазерной системы.

Ошибочные представления и практические советы

Часто, когда речь заходит о диэлектрических зеркалах с высоким коэффициентом отражения, люди думают, что они требуют очень сложного и дорогостоящего оборудования. Это не совсем так. Конечно, для достижения наилучших результатов необходимо использовать современное оборудование, но можно добиться приемлемых результатов и с использованием более простых технологий. Важно правильно подобрать материалы, оптимизировать параметры процессов нанесения слоев и тщательно контролировать качество продукции. Например, мы успешно используем магнетронное распыление на относительно недорогом оборудовании для производства диэлектрических зеркал для менее требовательных приложений.

Не стоит забывать и о важности очистки поверхности зеркала. Даже небольшие загрязнения могут снизить коэффициент отражения. Перед использованием зеркала необходимо тщательно очистить его от пыли, грязи и других загрязнений. Мы рекомендуем использовать специальные очистители, предназначенные для диэлектрических материалов.

Будущее диэлектрических зеркал

Технологии диэлектрических зеркал постоянно развиваются. В настоящее время активно разрабатываются новые материалы и технологии нанесения слоев, которые позволяют создавать зеркала с еще более высокими коэффициентами отражения и расширенным спектральным диапазоном. Особый интерес представляет разработка многослойных зеркал, которые позволяют достичь коэффициента отражения выше 99.99%. Также ведутся работы по созданию диэлектрических зеркал с интегрированной функциональностью, например, с возможностью управления коэффициентом отражения. Мы в ООО Чанчунь Ютай Оптика также следим за этими тенденциями и активно внедряем новые технологии в нашу производственную практику.

В заключение хочу сказать, что диэлектрические зеркала с высоким коэффициентом отражения – это перспективное направление, которое имеет огромный потенциал для дальнейшего развития. Однако, для успешного использования этих устройств необходимо учитывать ряд технических нюансов и тщательно контролировать качество продукции. Надеюсь, мой опыт и наблюдения помогут вам в ваших разработках и проектах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

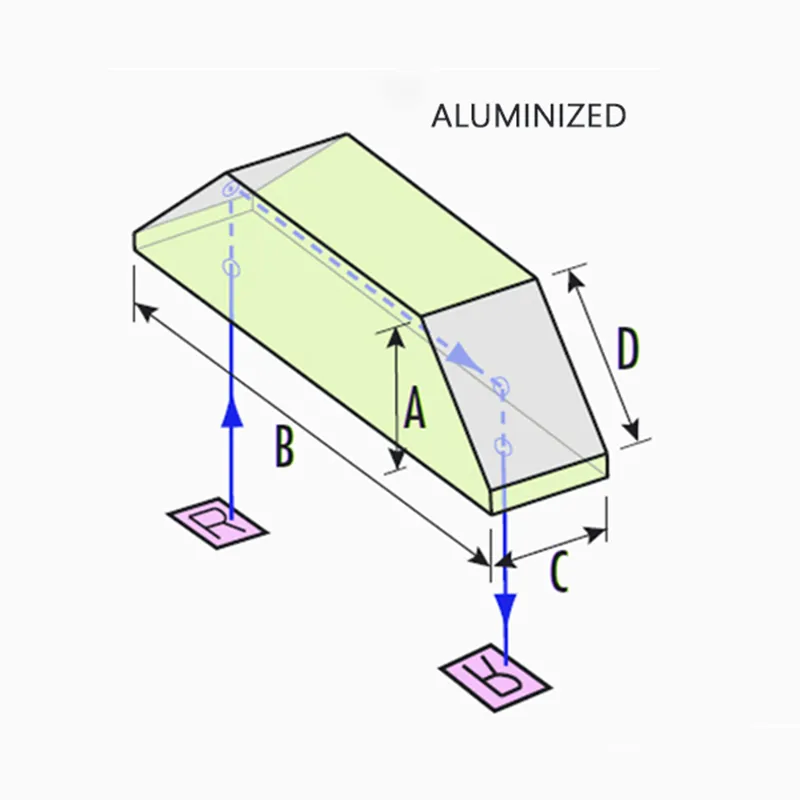

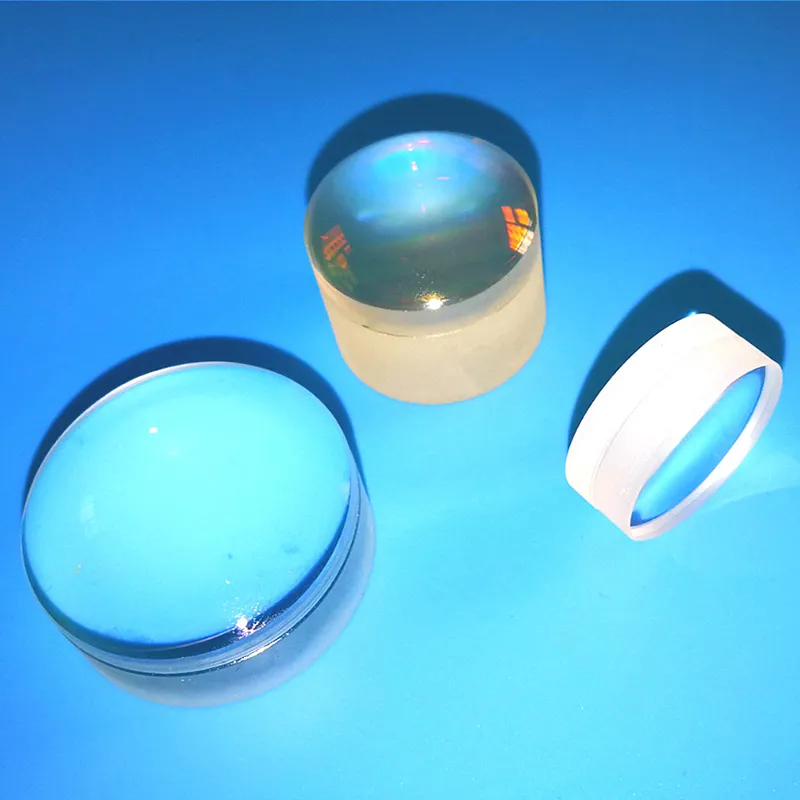

Оптические пентапризмы

Оптические пентапризмы -

Лайнерные линзы Френеля

Лайнерные линзы Френеля -

Оптические двойные линзы

Оптические двойные линзы -

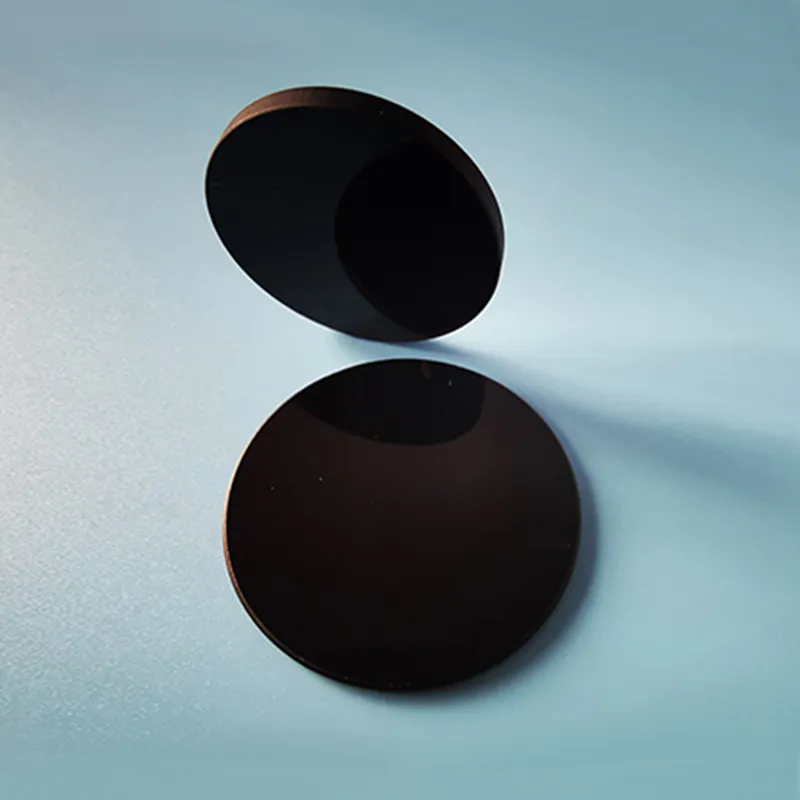

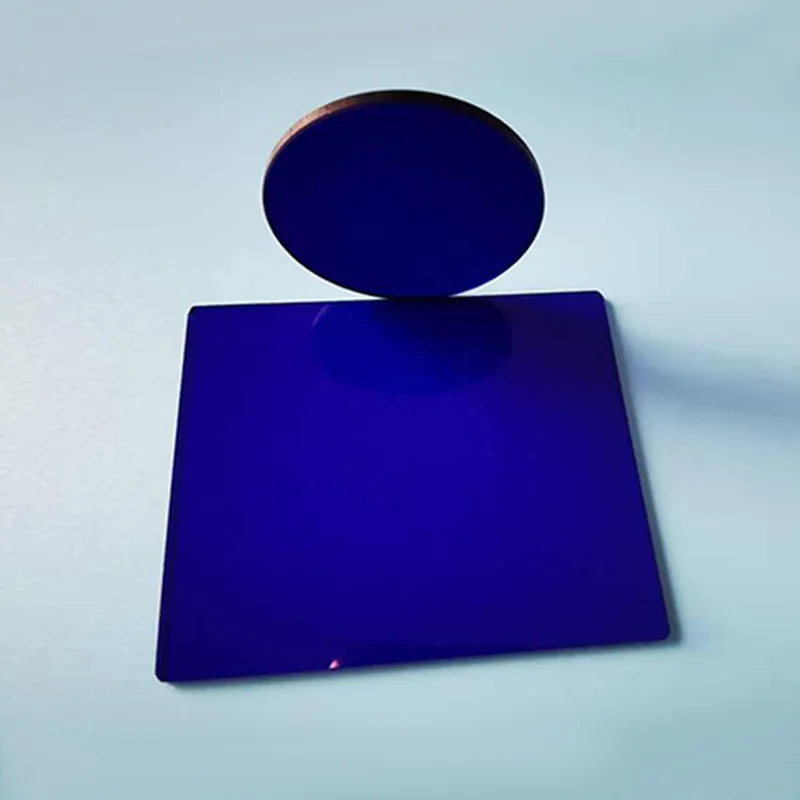

Ультрафиолетовое стекло ZWB1 ZWB2 ZWB3

Ультрафиолетовое стекло ZWB1 ZWB2 ZWB3 -

Оптические механические части

Оптические механические части -

Неполяризующие светоделительные кубики (NPBS)

Неполяризующие светоделительные кубики (NPBS) -

Синее стекло QB

Синее стекло QB -

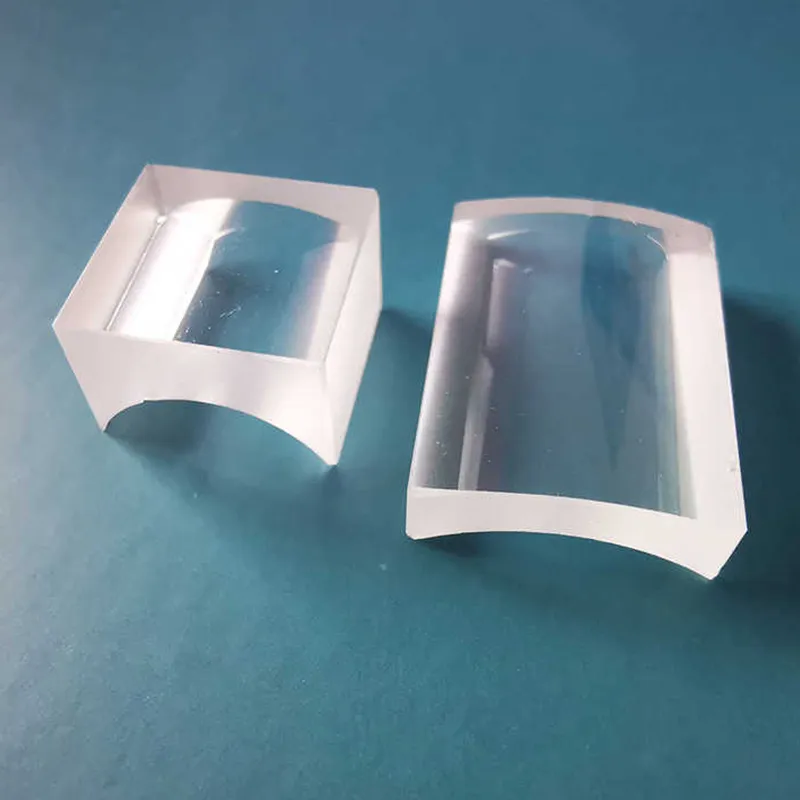

Оптические цилиндрические линзы K8

Оптические цилиндрические линзы K8 -

Инфракрасные кремниевые линзы

Инфракрасные кремниевые линзы -

Окна LiF

Окна LiF -

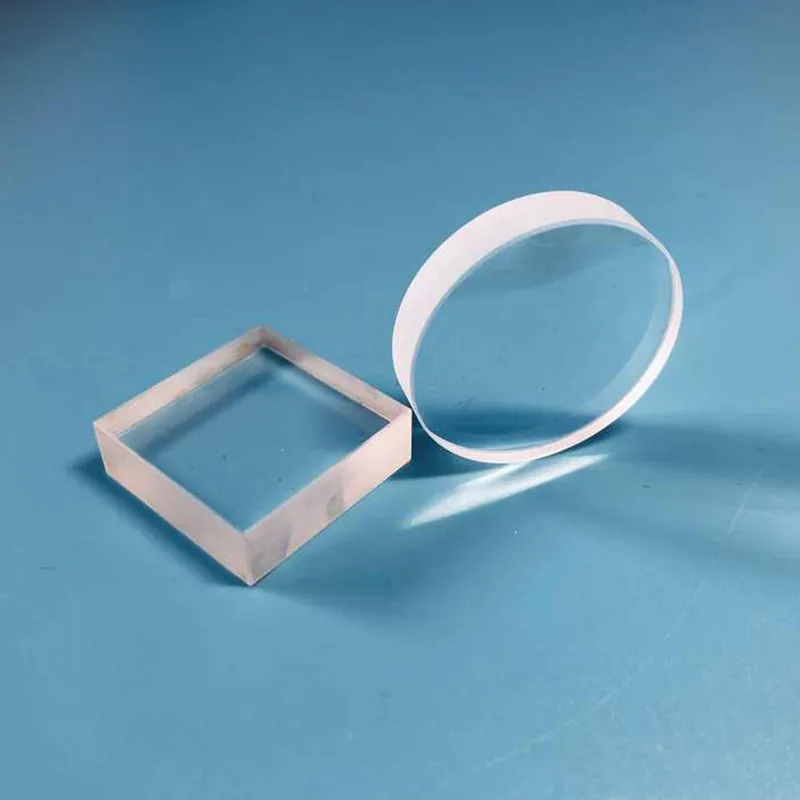

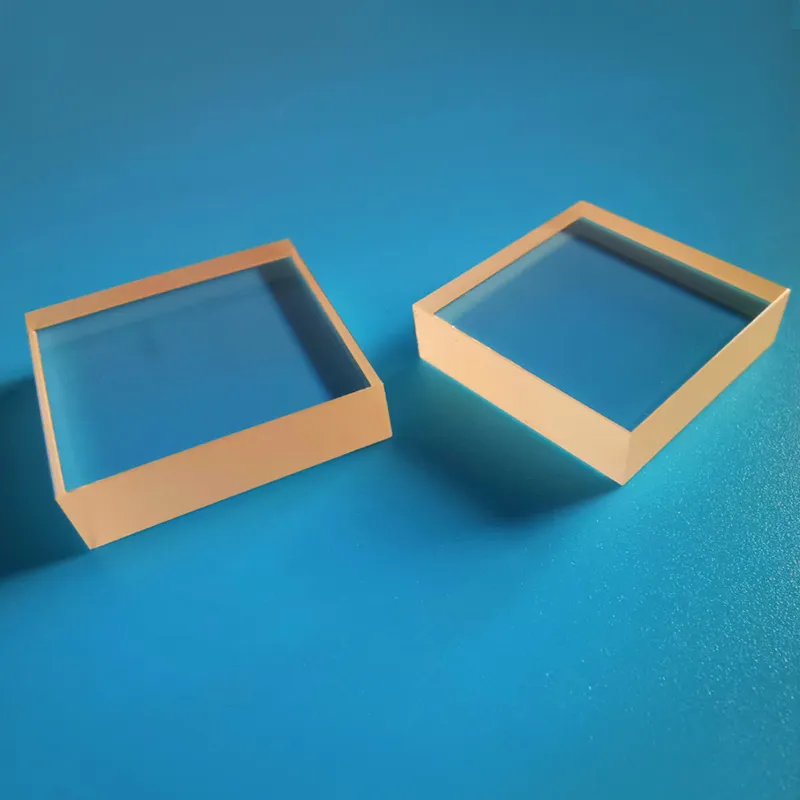

Оптические Окна из плавленого кварца

Оптические Окна из плавленого кварца -

Сферические германиевые линзы для LWIR

Сферические германиевые линзы для LWIR

Связанный поиск

Связанный поиск- Кремниевый оптический элемент

- Оптические ступенчатые стёкла из плавленого кварца

- УФ-светоделительные кубики из плавленого кварца

- Коротковолновые светофильтры

- Сферическое вогнуто-плоское металлическое зеркало из оптического стекла

- Yutai оптические MgF2

- Оптическое цветное стеклянное фильтр -оранжевое стекло CB1 CB2

- линзы из плавленого кварца

- Оптическое цветное стеклянное фильтр -стекло с падающей цветовой температурой SJB20 SJB80 SJB100 SJB130 SJB140

- Сферические германиевые линзы для LWIR