Двояковогнутые линзы заводы

Когда ищешь в сети ?двояковогнутые линзы заводы?, часто натыкаешься на однотипные описания — мол, просто две вогнутые поверхности, рассеивающий эффект, и всё. Но на практике, если сам не стоял у станка или не принимал брак на выходе, не поймёшь, где кроются нюансы. У нас в ООО Чанчунь Ютай Оптика, например, долго бились над тем, чтобы кривизна обеих поверхностей не давала астигматизма при сборке в системы — казалось бы, элементарная геометрия, а на деле приходится учитывать и однородность стекла, и точность шлифовки. Многие клиенты сначала думают, что двояковогнутые линзы — это чуть ли не универсальное решение для рассеивания, но без учёта конкретного применения (скажем, в лазерных установках или медицинских эндоскопах) можно получить обратный эффект — например, нежелательные хроматические аберрации.

Технологические сложности при производстве двояковогнутых линз

Начну с того, что производство двояковогнутых линз — это не просто выточка двух кривых. Опыт нашего завода показывает: если радиусы кривизны подобраны без учёта коэффициента преломления материала, линза будет ?работать? только в идеальных условиях. Мы как-то получили партию боросиликатного стекла с неоднородной плотностью — на выходе часть линз давала искажения уже на этапе контроля интерферометром. Пришлось пересматривать всю цепочку — от резки заготовок до финишной полировки.

Ещё один момент — крепление линз при обработке. Для двояковогнутых линз классические зажимы часто не подходят: давление на края приводит к микротрещинам, особенно если линзы тонкие. Мы перешли на вакуумные держатели с силиконовыми прокладками, но и тут есть нюансы — например, при шлифовке кромок важно не перегреть стекло, иначе внутренние напряжения испортят оптическую ось. Кстати, на сайте https://www.yt-optics.ru мы как раз указываем, что для таких линз используем щадящие режимы обработки — не для рекламы, а чтобы клиент понимал, почему сроки могут сдвигаться.

И конечно, контроль кривизны. Раньше мы полагались на автоматические измерители профиля, но столкнулись с тем, что для линз с малыми радиусами (скажем, менее 50 мм) погрешность достигала 0,1%. Теперь комбинируем методы: лазерное сканирование + ручную проверку шаблонами. Да, это дольше, но зато брак упал с 8% до 2% — и это только для одной категории продукции.

Применение в реальных проектах: от успехов до провалов

Один из наших ключевых заказчиков — производители лазерных систем для медицины. Как-то поставили им партию двояковогнутых линз для коррекции пучков в хирургических установках. Всё прошло гладко, пока не начались жалобы на ?плывущую? фокусировку. Оказалось, мы не учли тепловое расширение материала при длительной работе лазера — линзы из обычного оптического стекла К8 не подходили для непрерывного режима. Пришлось срочно переходить на кварц, хотя изначально заказчик экономил и настаивал на стандартном варианте.

А вот удачный пример — биометрические сканеры. Там двояковогнутые линзы используются для рассеивания подсветки, и тут важна не столько точность кривизны, сколько чистота поверхности. Мы отработали технологию ультразвуковой очистки после полировки, и теперь даже при увеличении в 200x царапин или включений нет. Кстати, именно для таких задач ООО Чанчунь Ютай Оптика разработала серию линз с антибликовым покрытием — не всегда это нужно, но в системах идентификации без него шумов слишком много.

Был и курьёзный случай: заказали нам линзы для системы автоматизации на конвейере — вроде бы простой датчик положения. Сделали всё по ТУ, а при монтаже выяснилось, что крепёжные отверстия не совпадают с посадочными местами. Пришлось на месте переделывать оправы, хотя сама оптика работала идеально. Вывод: даже если линза соответствует чертежам, без учёта монтажной среды можно провалить проект.

Материалы и их влияние на конечный продукт

Стекло — это только часть истории. Мы экспериментировали с полимерами для двояковогнутых линз в потребительской электронике — дешевле, легче, но… УФ-стабильность оказалась слабым местом. Через полгода тестов в уличных условиях линзы мутнели, а в лазерных системах с высокой энергией и вовсе плавились. Вернулись к проверенным вариантам: БК7, кварц, иногда флюорит для ИК-диапазона.

Важный момент — однородность материала. Как-то взяли партию стекла у нового поставщика, сэкономили 15%, а в итоге 30% линз при термообработке пошли ?волной?. Пришлось срочно искать замену и за свой счёт переделывать заказ. Теперь работаем только с проверенными компаниями, даже если дороже — как говорится, скупой платит дважды.

И ещё про покрытия. Для двояковогнутых линз напыление — отдельная головная боль: из-за сложной геометрии толщина слоя на краях и в центре может отличаться. Мы долго подбирали режимы напыления, пока не остановились на ионном assist-методе — равномерность выросла на 40%. Но и тут нет идеала: для линз с радиусами менее 30 мм всё равно остаются зоны с отклонениями. Приходится либо корректировать техпроцесс, либо заранее предупреждать клиента о допустимых допусках.

Логистика и хранение: что не пишут в учебниках

Казалось бы, что сложного в перевозке линз? Но двояковогнутые — те ещё ?капризники?. Если упаковать их вплотную друг к другу, при вибрации кромки скалываются. Перешли на кассетные контейнеры с ячейками, но и это не панацея: при резких перепадах температуры (например, в авиаперевозках) конденсат оставляет следы на поверхности. Теперь используем вакуумные пакеты с силикагелем — дорого, но надёжно.

Хранение на складе — отдельная тема. Раньше держали линзы в обычных стеллажах, пока не заметили, что на нижних полках пыль оседает активнее. Пришлось устанавливать климат-контроль и УФ-фильтры на вентиляцию. Мелочь? Возможно, но именно такие мелочи влияют на процент брака при отгрузке.

И да, маркировка. Поначалу мы наносили лазерную гравировку на торец, но для тонких линз это риск — микротрещины. Перешли на штрих-коды на защитной плёнке, но клиенты жаловались, что плёнка сложно снимается. В итоге разработали компромисс: временные бумажные держатели с маркировкой, которые снимаются перед установкой. Неэстетично? Зато безопасно для оптики.

Перспективы и личные наблюдения

Сейчас многие гонятся за автоматизацией, но в производстве двояковогнутых линз ручной труд ещё долго будет незаменим. Например, визуальный контроль под микроскопом — алгоритмы ИИ пока не могут отличить допустимую рябь от критичного дефекта. Мы пробовали внедрить систему машинного зрения, но в 15% случаев она ?пропускала? мельчайшие царапины. Вернулись к операторам с многолетним опытом.

Из интересных трендов — запросы на линзы для квантовых систем. Там требования к точности радиуса кривизны до 0,01 мм, а мы пока можем обеспечить только 0,05 мм. Работаем над этим, но признаюсь: без фундаментальных изменений в оборудовании прогресс будет медленным. Возможно, стоит сотрудничать с научными институтами — как это делает, например, наша компания ООО Чанчунь Ютай Оптика в рамках проектов для оборонного сектора.

В целом, если резюмировать: производство двояковогнутых линз — это не конвейер, а скорее ремесло. Да, есть ГОСТы и стандарты, но без понимания физики процессов и готовности к нестандартным решениям даже лучшие заводы будут сталкиваться с проблемами. И да, никогда не экономьте на контроле — как показывает наш опыт, именно на этом этапе ?всплывают? самые неочевидные косяки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

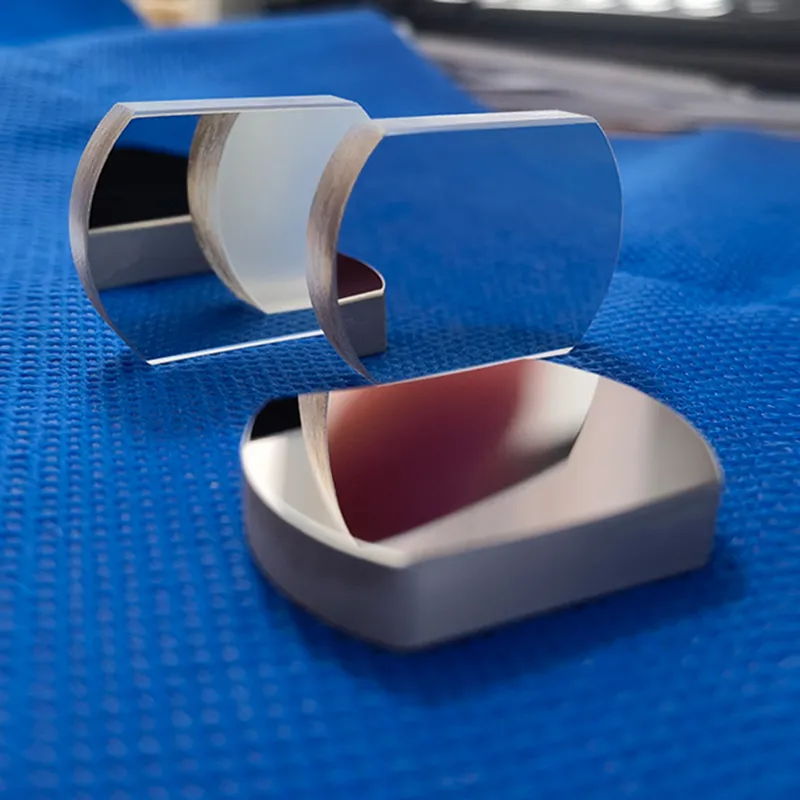

Полупентапризмы

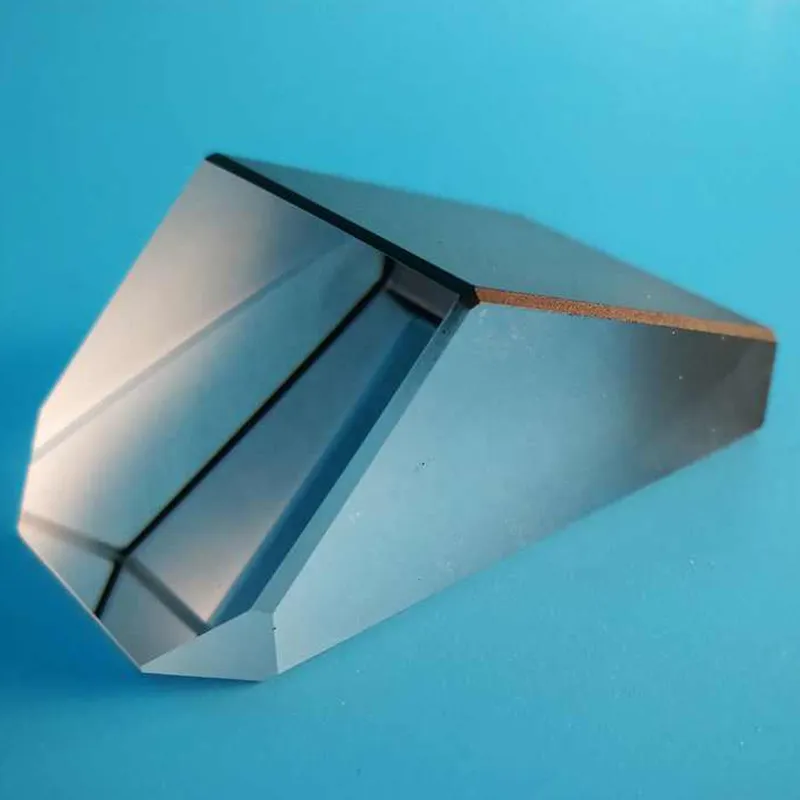

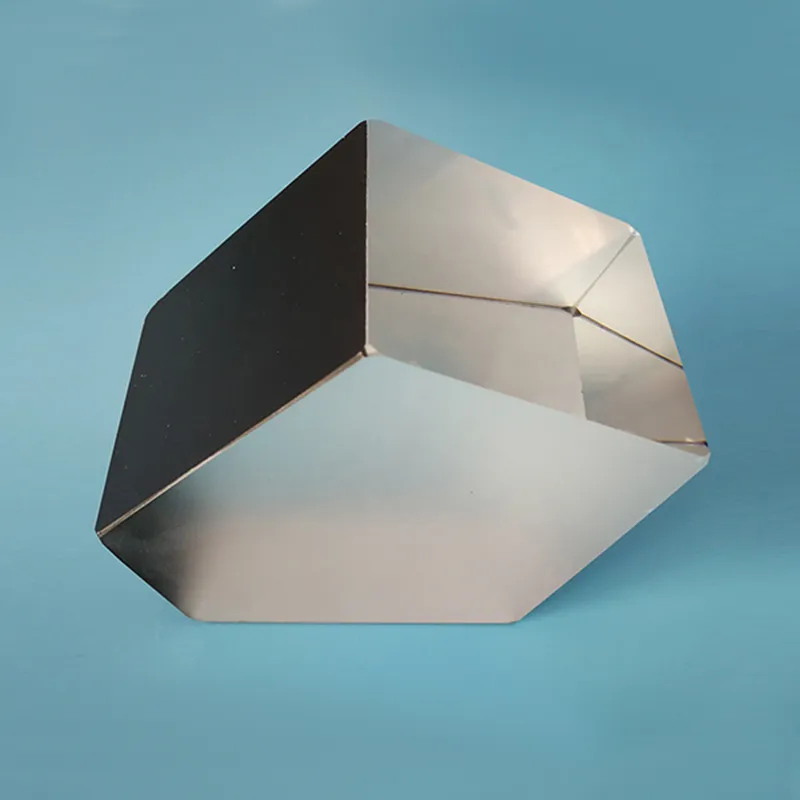

Полупентапризмы -

Инфракрасные пентапризмы

Инфракрасные пентапризмы -

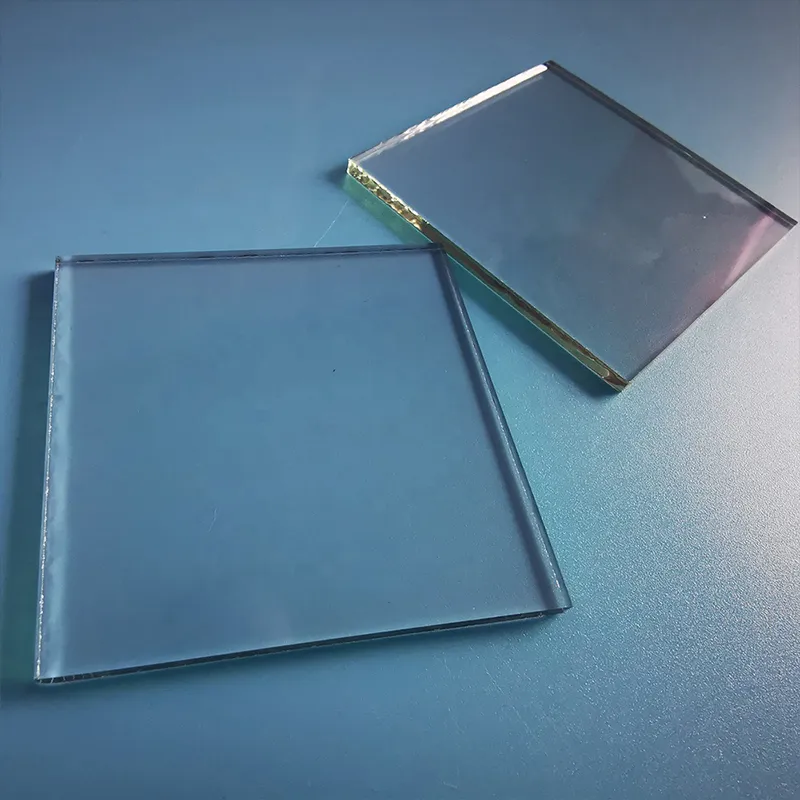

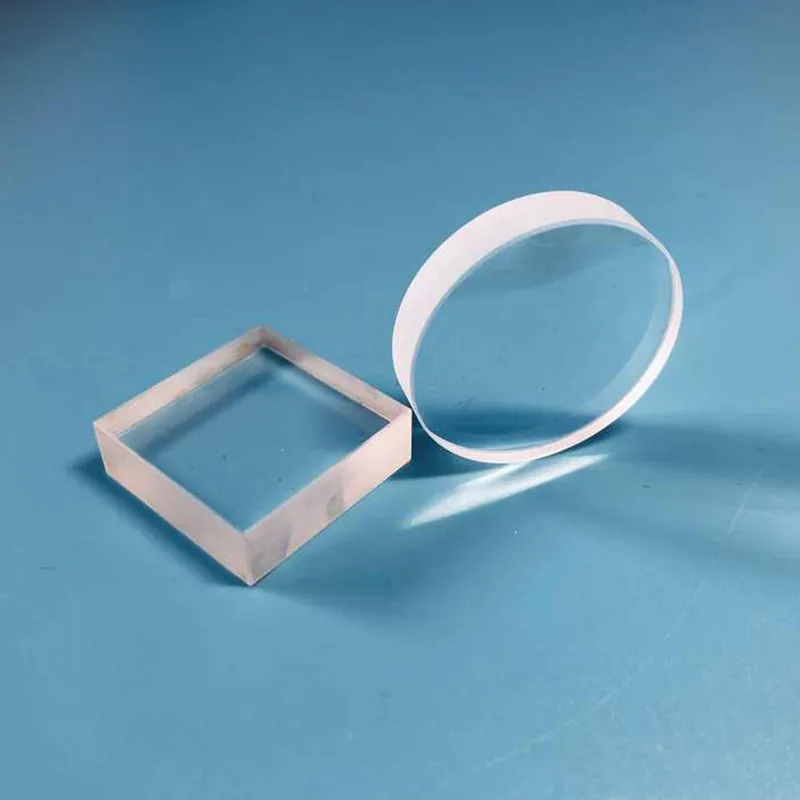

Прямоугольные окна K8 с круглыми углами

Прямоугольные окна K8 с круглыми углами -

Оптические холодные зеркала

Оптические холодные зеркала -

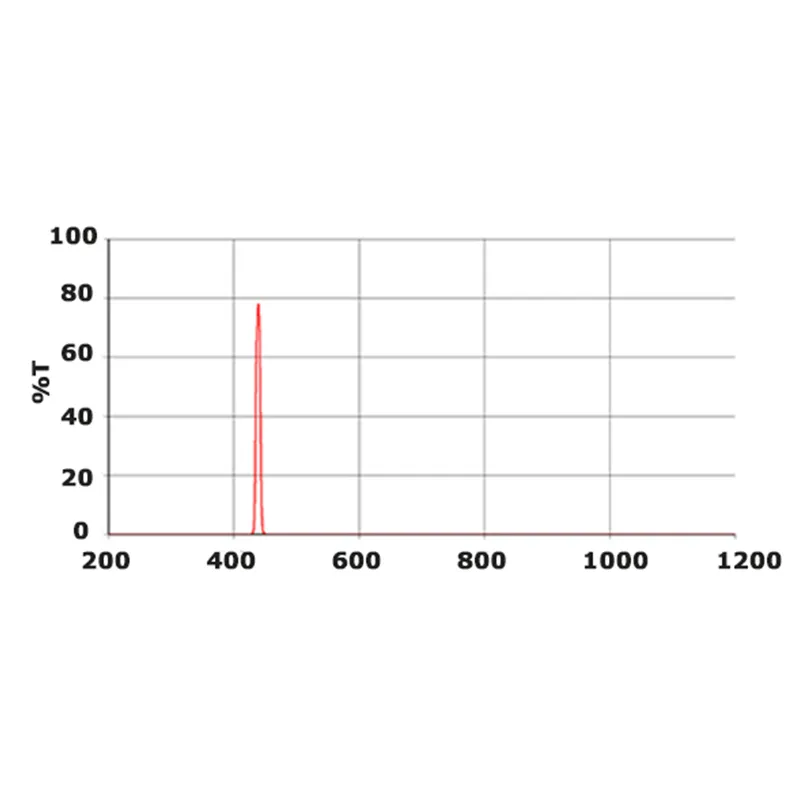

Видимые полосовые фильтры

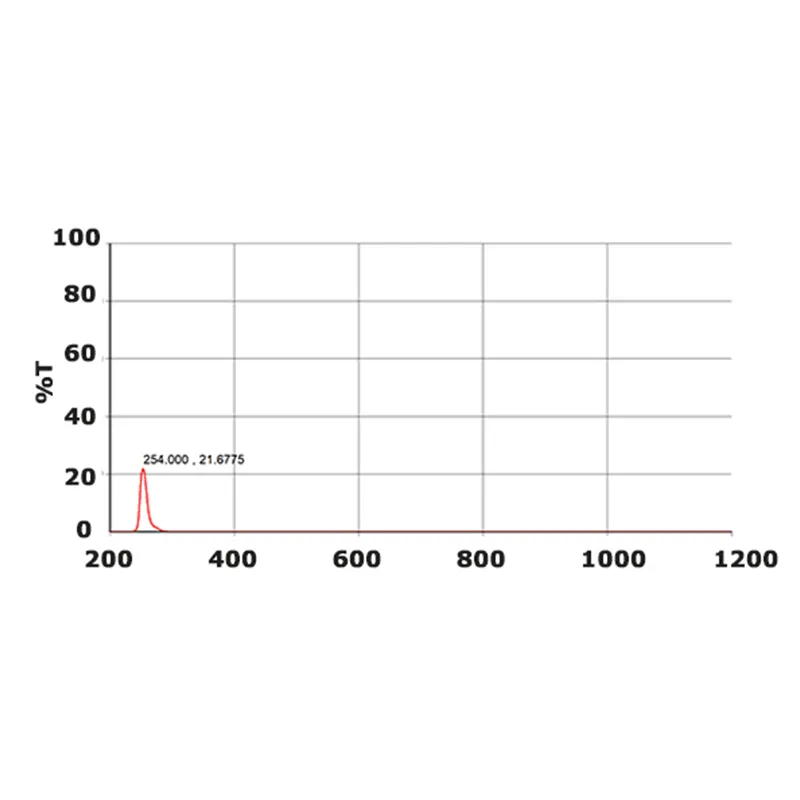

Видимые полосовые фильтры -

1064нм YAG лазер K8 окна

1064нм YAG лазер K8 окна -

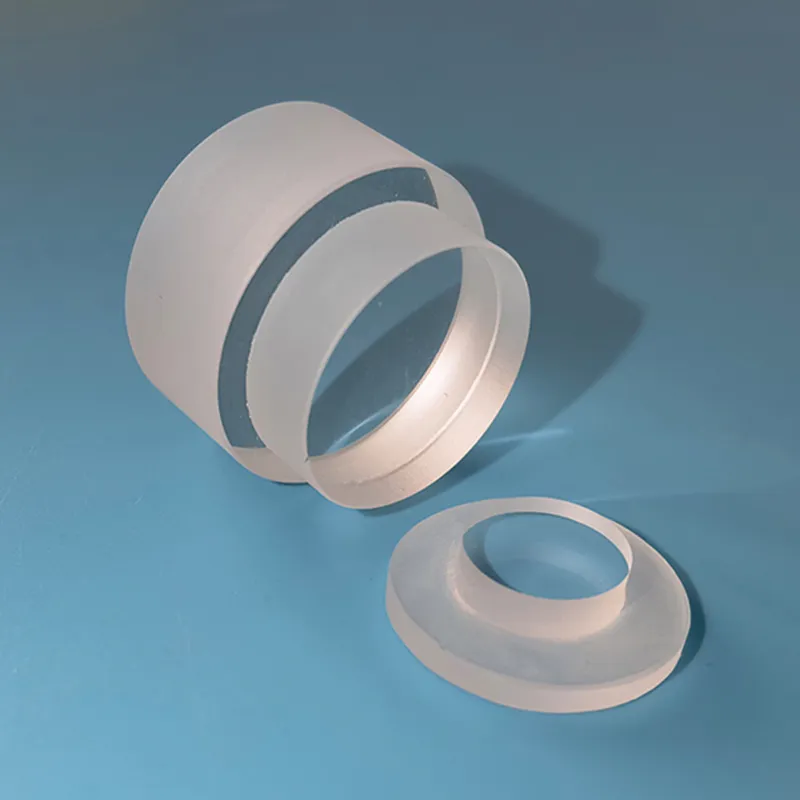

Оптические купола

Оптические купола -

Многоспектральные оптические купола ZnS

Многоспектральные оптические купола ZnS -

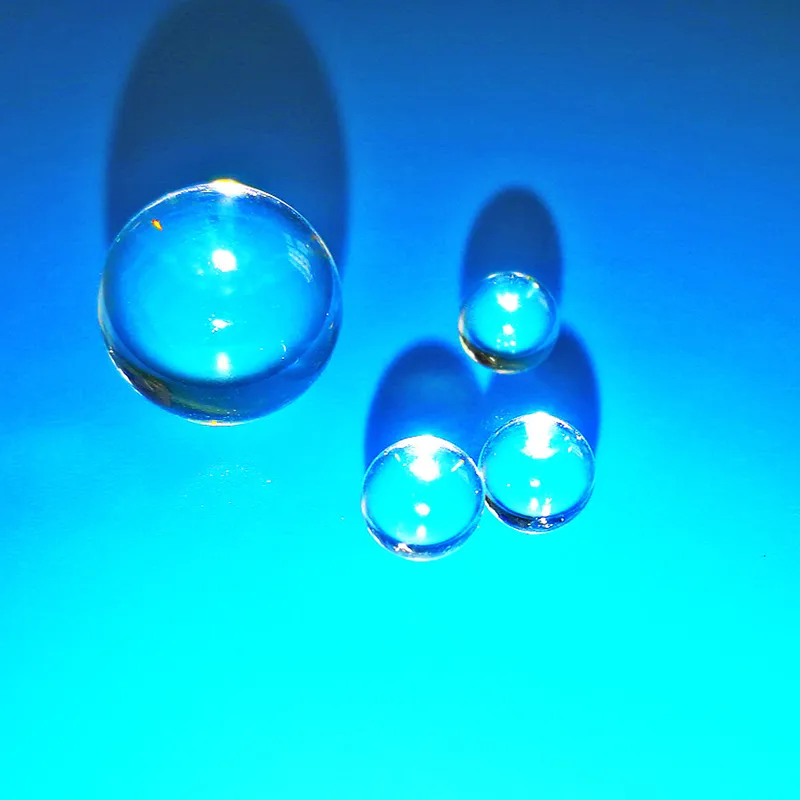

Оптические шариковые( сферические) линзы

Оптические шариковые( сферические) линзы -

Инфракрасные оптические купола

Инфракрасные оптические купола -

Оптические купола из УФ-плавленого кварца

Оптические купола из УФ-плавленого кварца -

ИК Селенид Цинка

ИК Селенид Цинка

Связанный поиск

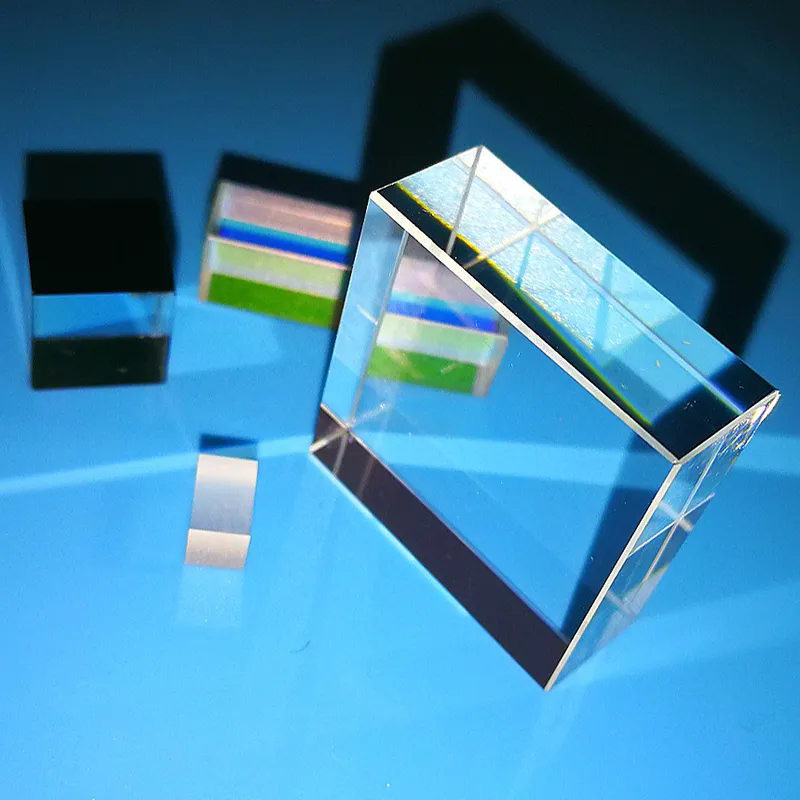

Связанный поиск- Оптические стеклянные призмы с угловым кубом

- Многополосные калибровочные стеклянные фильтры

- ромбовидные призмы из плавленого кварца

- Оптические полусферы из УФ-плавленого кварца

- Стеклянные оптики с оптическим алмазоподобным покрытием

- Оптические пентапризмы из плавленого кварца

- Оптические прямоугольные крышеобразные призмы

- Оптические сферические линзы на заказ

- Линзы из плавленого кварца заводы

- Длинноволновые ИК-фильтры ZnSe