Двояковогнутые линзы завод

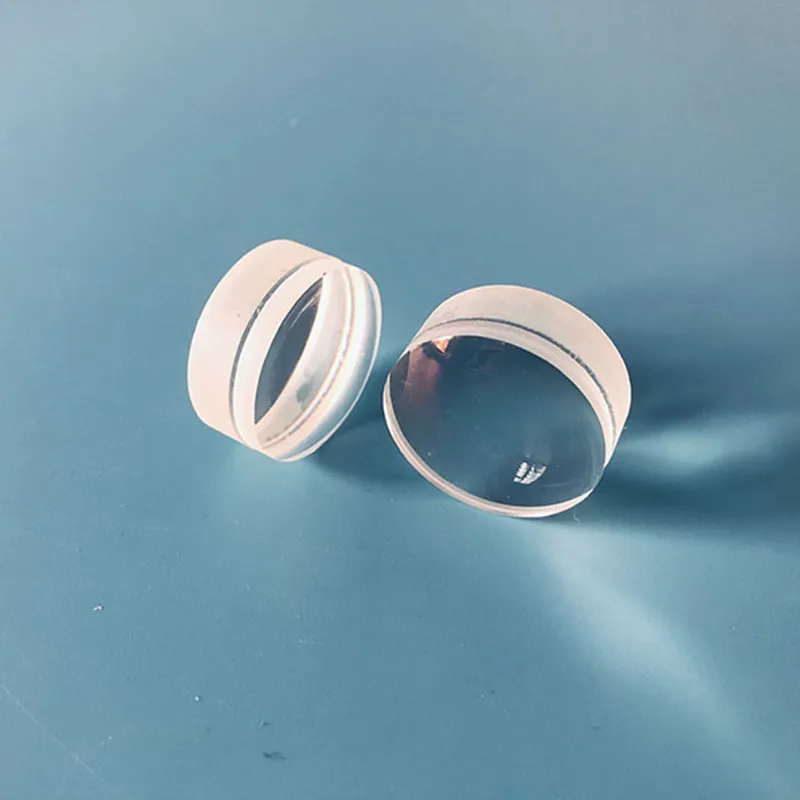

Когда говорят про двояковогнутые линзы завод, многие сразу представляют идеальные партии без брака, но в реальности даже у проверенных производителей бывают осечки с кривизной поверхностей. У нас на ООО Чанчунь Ютай Оптика случались заказы, где клиенты жаловались на астигматизм в партиях, хотя по паспорту всё соответствовало ГОСТу. Приходилось вручную перепроверять каждую десятую линзу — оказалось, проблема в температурном режиме при шлифовке, который не учли в техпроцессе.

Технологические сложности при изготовлении двояковогнутых линз

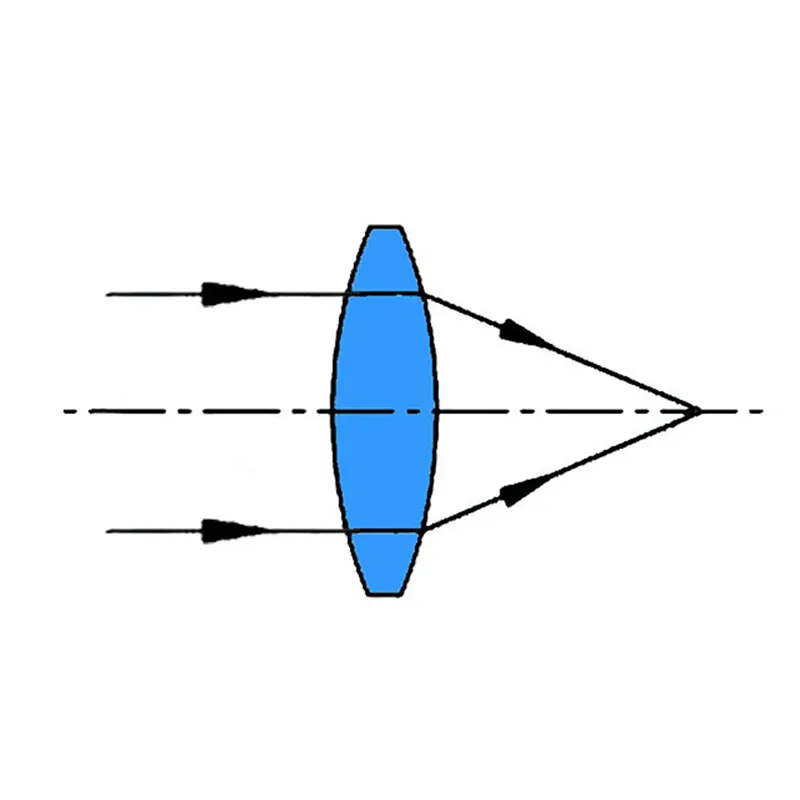

Основная головная боль — расчёт радиуса кривизны для разных спектров. Например, для УФ-диапазона мы используем плавленый кварц, но если слегка переборщить с давлением при формовке, линза даёт волновые искажения до 0.2λ. Как-то раз для лазерного оборудования поставили партию с допуском 5 мкм, а на тестах выяснилось, что кромки не дошлифованы — пришлось срочно менять абразивы.

Ещё момент: многие недооценивают влияние температуры цеха на геометрию. Летом при +27°C полимерные заготовки ведут себя иначе, чем зимой при +19°C. Заметил, что если не корректировать время охлаждения, стреловидность поверхности может уйти на 3-4% от нормы. Особенно критично для медицинских эндоскопов, где даже микронные отклонения влияют на резкость.

Кстати, о материалах. Фторид кальция отлично подходит для ИК-спектра, но его гигроскопичность постоянно создаёт проблемы при хранении. Как-то отгрузили партию в Челябинск, а через месяц пришёл рекламационный акт — на поверхностях появились белёсые пятна. Пришлось объяснять заказчику, что нужны герметичные упаковки с силикагелем, хотя это прописано в техусловиях.

Оборудование и контроль качества

На yt-optics.ru мы используем немецкие станки LOH, но даже они не гарантируют идеал. Например, при обработке кромок двояковогнутых линз для биометрии часто возникает ?эффект фаски? — незаметный глазу скос, который потом искажает данные сканирования. Пришлось разработать свой метод контроля с помощью голографических пластин.

Интересный случай был с военным заказом на линзы для тепловизоров. По ТЗ требовалась чистота поверхности 60-40, но после полировки появлялись микроцарапины от ткани. Оказалось, проблема в составе полирующей суспензии — добавили цеолиты, и дефекты исчезли. Хотя изначально думали, что виноваты подшипники шпинделя.

Калибровка интерферометров — отдельная тема. Раз в квартал сверяем с эталонными линзами, но если влажность в лаборатории выше 50%, погрешность достигает 0.05λ. Как-то при приёмке Ростестом забраковали партию из-за этого, хотя наши замеры показывали норму. Теперь всегда ставим датчики влажности рядом с измерительными столами.

Применение в специфичных областях

Для лазерных систем расходимость пучка — ключевой параметр. Помню, для fiber-лазеров делали линзы с просветлением под 1064 нм, но клиент жаловался на рассеивание. После трёх недель тестов выяснили: проблема в неравномерности напыления — на краях толщина слоя отличалась на 8 нм. Пришлось перенастраивать вакуумную установку.

В потребительской электронике свои сложности — там главное стоимость. Китайские конкуренты предлагают линзы в 2 раза дешевле, но с волновым фронтом λ/2 вместо наших λ/8. Один производитель камер для смартфонов долго торговался, но в итоге выбрал наш вариант, когда увидел, как их дешёвые линзы дают хроматические аберрации при контровом свете.

Медицинские эндоскопы требуют особого подхода. Там не только оптические параметры важны, но и биосовместимость покрытий. Как-то пробовали использовать новый тип просветления от японского поставщика, но после стерилизации паром оно отслаивалось. Вернулись к проверенному методу ионного осаждения — надёжнее, хоть и дороже.

Логистика и хранение

Стекло БК7 — основной материал для серийных линз, но оно чувствительно к перепадам температур при транспортировке. Зимой получили три рекламации из Новосибирска: в упаковках обнаружились трещины. Оказалось, курьеры хранили груз в неотапливаемом складе при -30°C, а потом резко занесли в тёплое помещение. Теперь вкладываем в каждую коробку термометры-индикаторы.

Для оптических плоских окон из плавленого кварца вообще отдельная история. Их нельзя штабелировать больше двух слоёв, иначе возникают напряжения. Один раз пришлось компенсировать клиенту ущерб, когда он получил партию с внутренними дефектами из-за неправильного складирования у себя на складе. Теперь в договорах прописываем условия хранения подробнее.

УФ-фильтры для систем безопасности — ещё один сложный продукт. Их покрытие выцветает под прямым солнцем, поэтому храним только в чёрных плёночных конвертах. Кстати, это стало причиной отказа от прозрачной упаковки, хотя маркетологи настаивали на демонстрации товара.

Экономические аспекты производства

Себестоимость двояковогнутых линз сильно зависит от процента брака. На старте производства у нас было до 40% некондиции из-за неправильного выбора абразивов. Сейчас удалось снизить до 7-8%, но это всё равно выше, чем у японских коллег. Их секрет в прецизионных шлифовальных головах, но такие станки стоят как ползавода.

Субстраты для призм — отдельная статья расходов. Искусственный кристалл флюорита подорожал в 2 раза за последний год, пришлось пересматривать договоры с оборонными предприятиями. Некоторые согласились на замену на оптическое стекло ЛК5, но для лазерных гироскопов это неприемлемо — там только флюорит.

Автоматизация помогла сократить затраты на 15%, но появились новые проблемы. Роботы-укладчики иногда повреждают кромки, если линза смещается на конвейере. Пришлось устанавливать лазерные датчики позиционирования — дорого, но дешевле, чем компенсировать брак. Кстати, это решение мы подсмотрели у корейских партнёров, когда были на выставке в Шанхае.

Перспективы и текущие вызовы

Сейчас экспериментируем с наноструктурированными покрытиями для линз ночного видения. Пока получается дорого — один образец стоит как 50 обычных линз, но зато светопропускание выше на 12%. Если удастся нарастить технологию, сможем конкурировать с Zeiss в сегменте профессиональной оптики.

Ещё одна головная боль — кадры. Молодые инженеры не хотят работать с классическими интерферометрами, все бегут в цифровые технологии. Приходится обучать с нуля, а через год-два они уходят в IT. Сейчас пробуем совмещать старые методики с AR-очками — чтобы новички видели визуализацию волнового фронта в реальном времени.

Из последних наработок — модифицированная полировка для цилиндрических линз. Раньше при обработке торцов часто появлялись сколы, особенно у закалённых стёкол. Сделали специальные мягкие фиксаторы с памятью формы — брак снизился втрое. Мелочь, а приятно, когда решение находится не за счёт дорогого оборудования, а благодаря инженерной смекалке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

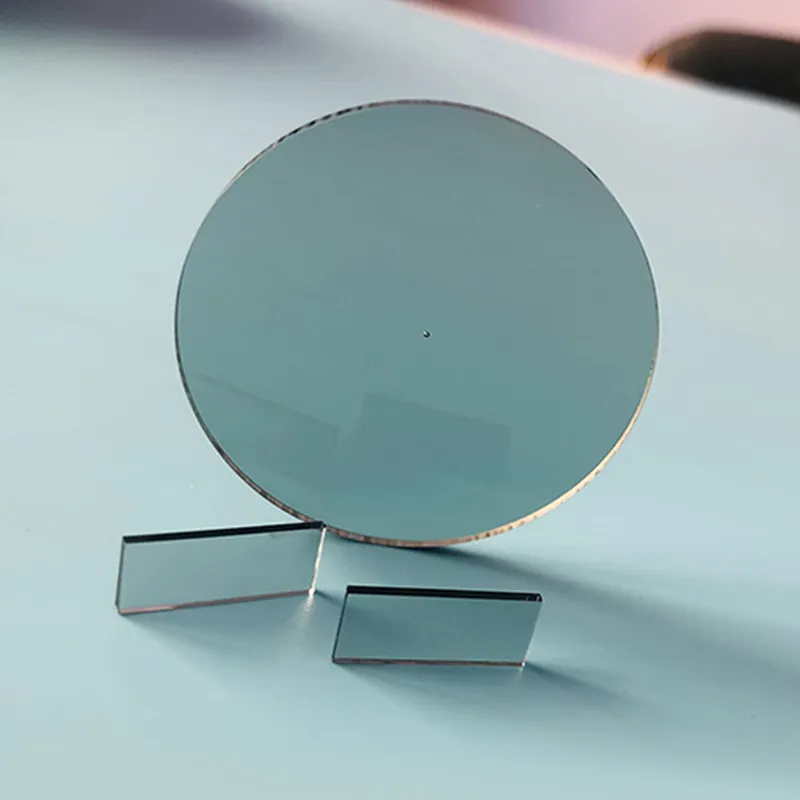

Окна из плавленого кварца с отверстием

Окна из плавленого кварца с отверстием -

Оптические стеклянные сферические линзы K8

Оптические стеклянные сферические линзы K8 -

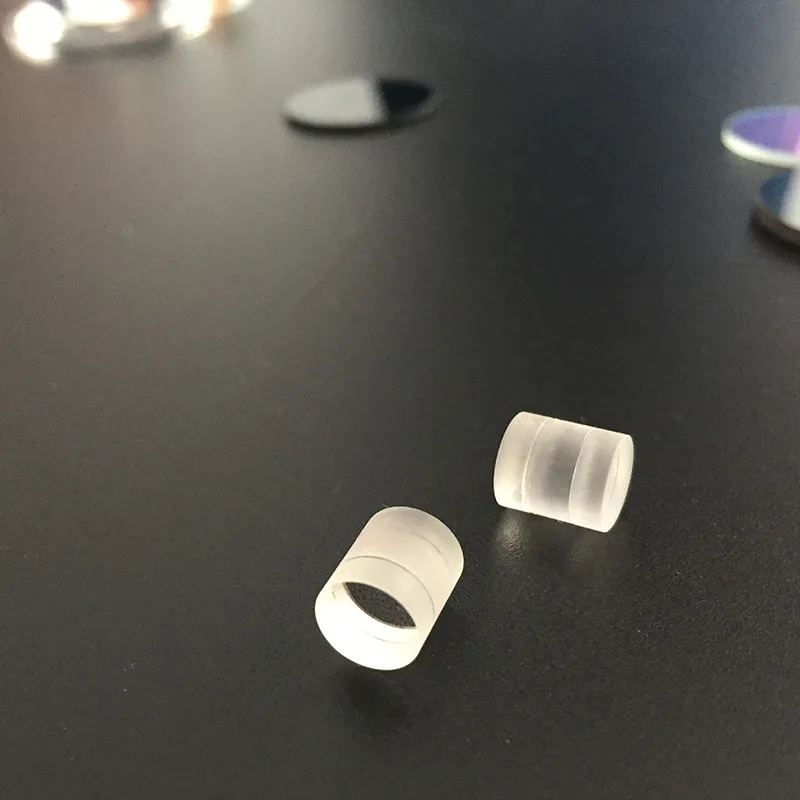

Полосовые фильтры с наружным кольцом

Полосовые фильтры с наружным кольцом -

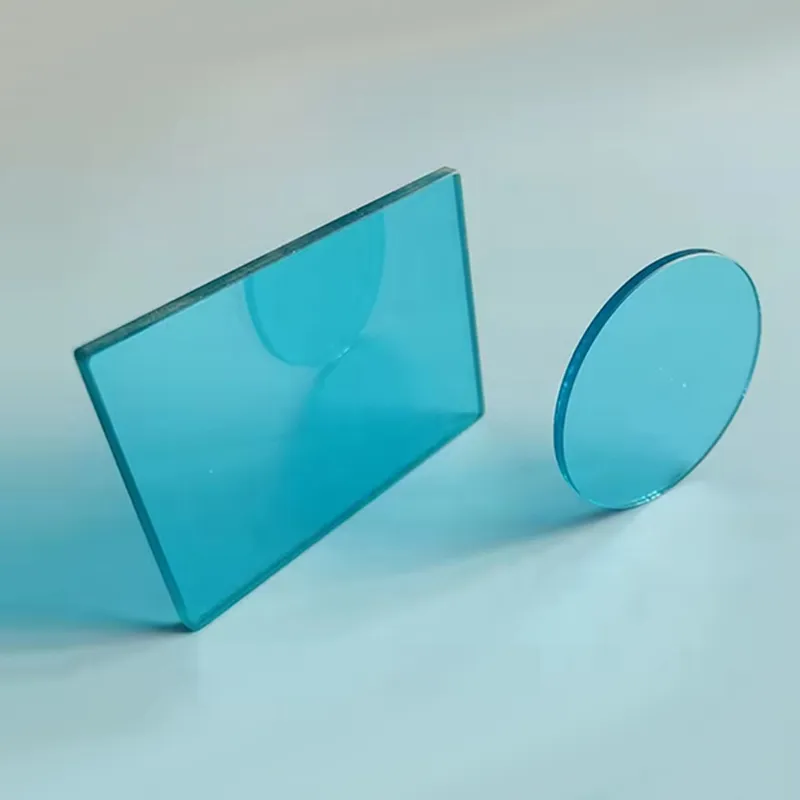

ИК-отрезающий фильтр

ИК-отрезающий фильтр -

Стекло с повышенной цветовой температурой SSB40 SSB130 SSB145 SSB165 SSB200

Стекло с повышенной цветовой температурой SSB40 SSB130 SSB145 SSB165 SSB200 -

Инфракрасные асферические линзы

Инфракрасные асферические линзы -

Оптические инфракрасные длинноволновые фильтры

Оптические инфракрасные длинноволновые фильтры -

Выпуклые линзы CaF2

Выпуклые линзы CaF2 -

Лазерный кристалл

Лазерный кристалл -

Биконвексные линзы

Биконвексные линзы -

N-LAK22 N-SF6 ахроматические линзы

N-LAK22 N-SF6 ахроматические линзы -

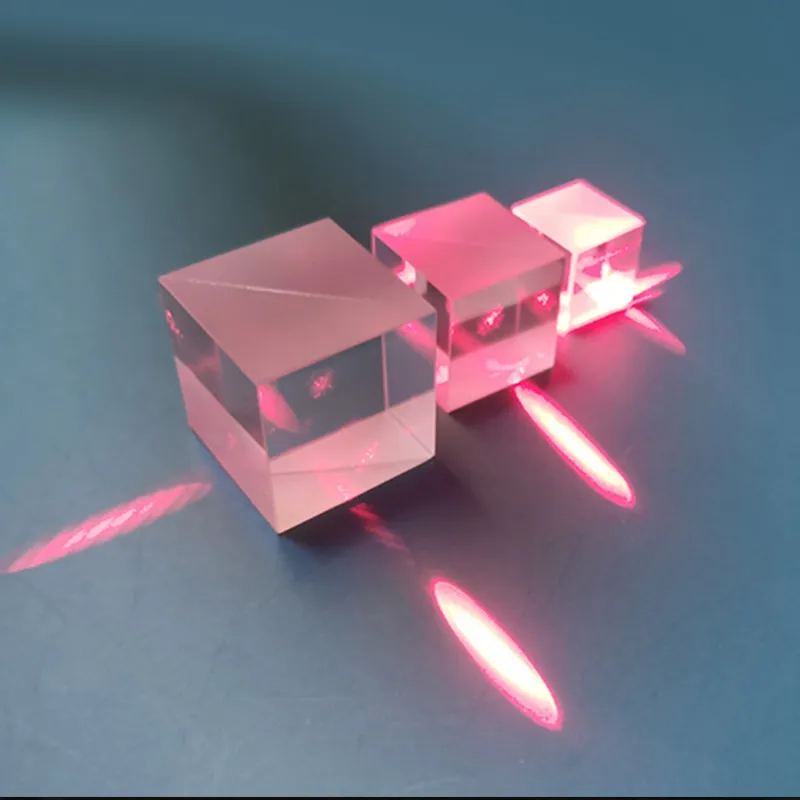

Равносторонние призмы ТФ12

Равносторонние призмы ТФ12

Связанный поиск

Связанный поиск- K8/N-SF5 ахроматические линзы

- Положительные менисковые линзы по индивидуальному заказу производители

- Склеенные линзы производитель

- Оптические германиевые прямоугольные призмы

- Инфракрасные кремниевые призмы

- Асферические линзы из оптического стекла

- Оптическое цветное стеклянное фильтр -стекло с падающей цветовой температурой

- Стеклянные фильтры нейтрального серого цвета

- K8 оптические линзы завод

- Оптические заготовки ZnSe