Двойные выпуклые линзы заводы

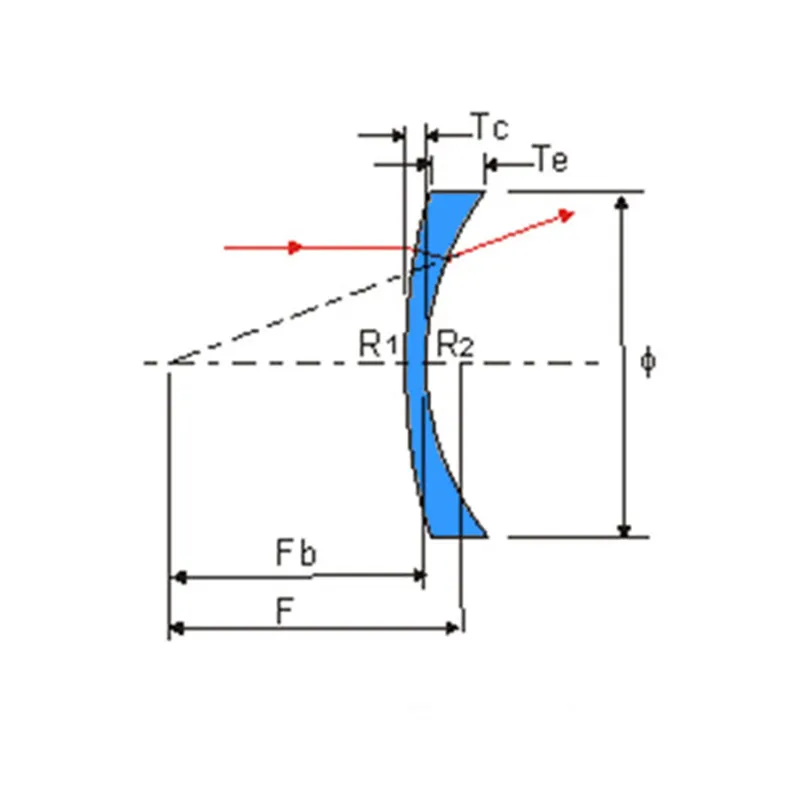

Когда говорят про двойные выпуклые линзы заводы, сразу представляют гигантские конвейеры — но на деле половина проблем начинается с того, что инженеры путают термины 'радиус кривизны' и 'толщину по центру'. У нас в Ютай на этапе приемки сырья регулярно возвращали партии стекла К8 из-за пересчета коэффициента преломления — поставщик уверял, что погрешность в 0.002 не критична, а на выходе получались линзы с аберрацией на краях поля.

Технологические тонкости, которые не пишут в учебниках

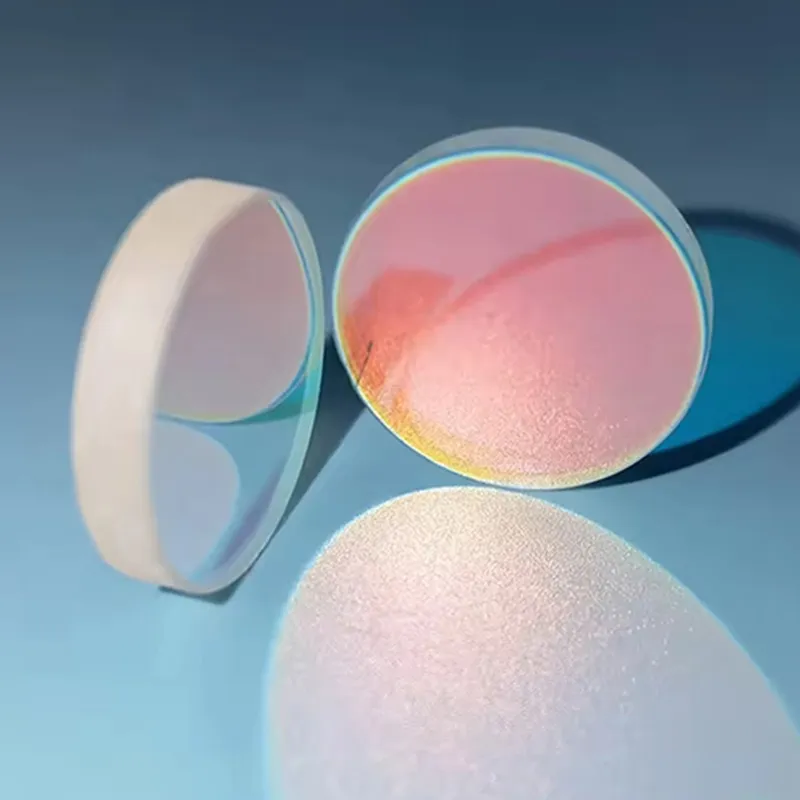

В 2019 году мы для томографов Siemens делали серию DCX линз с диаметром 40 мм — казалось бы, стандарт. Но заказчик требовал покрытие с пропусканием 99.7% в диапазоне 380-700 нм. Пришлось пересматривать весь цикл напыления: обычный магнетронный метод давал неравномерность в 3%, а ионное травление съедало кромку. В итоге настройщик Вадим предложил комбинировать методы — сначала вакуумное осаждение, потом плазменная полировка. Результат? Выход годных упал с 85% до 62%, но спецификацию закрыли.

Кстати про двойные выпуклые линзы — многие забывают, что при склейке дублетов важен не только клей NOA61, но и скорость полимеризации. Как-то зимой отгрузили партию для тепловизоров — через месяц пришел рекламационный акт: линзы расслоились на стыке сред. Оказалось, при -25°C коэффициент расширения стекла SF11 и клея отличался на 0.8×10??/°C. Теперь все климатические испытания проводим циклами от -40° до +80°.

На заводы часто приходят запросы на линзы с просветлением по MIL-C-48497 — стандарт устаревший, но в оборонке его до сих пор требуют. Пришлось восстанавливать технологию напыления фторида магния с подложкой при 300°C, хотя современные ионные установки работают при 150°C. Инженеры ругались, но для контракта на ПЗРК 'Верба' пришлось адаптировать процесс.

Оборудование: между дешевым и работоспособным

Китайские станки для шлифовки с ЧПУ — отдельная история. В 2021 купили линию от компании Liss — вроде бы все параметры подходили для двойных выпуклых линз, но при обработке заготовок диаметром менее 10 мм вибрация съедала точность формы до λ/2 вместо требуемых λ/4. Пришлось дорабатывать пневмопатроны и ставить демпферы — потеряли три месяца на переналадку.

Стекло БК7 — классика, но для УФ-диапазона его не всегда можно использовать. Как-то заказчик из медлаборатории требовал линзы для цитофлуориметра с прозрачностью до 250 нм — пришлось переходить на синтетический плавленый кварц. Стоимость выросла в 4 раза, но зато избежали помутнения через 200 часов работы.

Контроль качества — вечная головная боль. Интерферометр Zygo Verifire HDX хорош для тестирования в цехе, но когда нужно проверить линзы для лазерных дальномеров с волновым фронтом λ/10, приходится собирать стенд с гелий-неоновым лазером и эталонной пластиной. Молодые технологи часто недооценивают влияние термостабилизации — колебания в ±0.5°C дают погрешность в 0.1 λ.

Кейсы из практики ООО Чанчунь Ютай Оптика

В прошлом году делали для роботизированной сварки линзы с защитным ИК-покрытием — казалось, все просто. Но выяснилось, что при длительной работе брызги металла создавали на поверхности микротрещины. Решение нашли случайно: добавили сапфировое окно перед линзой, хотя изначально техзадание этого не предусматривало. Клиент из Германии потом благодарил — у них срок службы оптики вырос с 6 месяцев до 3 лет.

На сайте yt-optics.ru мы не пишем про ассортимент цилиндрических линз для астигматической коррекции в офтальмологических приборах — но именно эта ниша приносит 30% прибыли. Особенно сложными были линзы для конфокальных микроскопов с переменным фокусным расстоянием — там пришлось комбинировать сферические и асферические поверхности.

История с биометрическими сканерами — отдельный урок. Делали линзы для системы распознавания радужки, где требовалась однородность материала на уровне 5×10??. Поставщик оптического стекла H-K9L предоставил сертификаты, но при проверке на интерферометре Физо обнаружили свиль диаметром 0.2 мм. Пришлось срочно искать японское стекло от Ohara — удорожание на 40%, но срыв контракта с 'Ростехом' стоил бы дороже.

Экономика против качества

Когда менеджеры требуют снизить стоимость двойных выпуклых линз, первым делом смотрят на полировку — но переход с оксида церия на диоксид кремния дает экономию 15% ценой увеличения времени обработки на 20%. Для серийных заказов это приемлемо, но для прецизионной оптики — нет. В итоге держим два отдельных производственных участка.

Упаковка — кажется мелочью, но именно из-за неправильной амортизации при транспортировке мы потеряли партию линз для МРТ в 2022. Вакуумные держатели не сработали при перепаде давления в самолете — теперь все прецизионные компоненты пакуем в контейнеры с азотной средой.

Станки для резки заготовок — здесь экономить нельзя вообще. Покупали б/у оборудование из Германии — сначала радовались низкой цене, но потом выяснилось, что ремонт шпинделя обходится дороже нового китайского аналога. Пришлось заказывать запчасти у оригинального производителя — простой линии стоил двухмесячной выручки.

Что в перспективе?

Сейчас тестируем технологию свободной формы для асферических двойных выпуклых линз — пока получается дорого, но для проекторов LiDAR это единственный вариант. Проблема в том, что существующее ПО для расчета поверхностей не всегда корректно работает с полиномами Цернике выше 15-го порядка.

Экологичность — тренд, который добрался до оптики. Европейские заказчики требуют сертификаты RoHS даже для защитных покрытий, хотя свинец в просветляющих слоях давно не используется. Пришлось перевести все процессы на бессвинцовые припои и смолы — увеличило себестоимость на 7%, но открыло рынок ЕС.

В планах у заводы — автоматизация контроля дефектов через ИИ. Пилотный проект с нейросетью для анализа изображений с микроскопов уже тестируем — пока система пропускает 3% микроцарапин, но для предварительной сортировки уже полезно. Главное — обучить алгоритм отличать допустимые риски от критичных дефектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

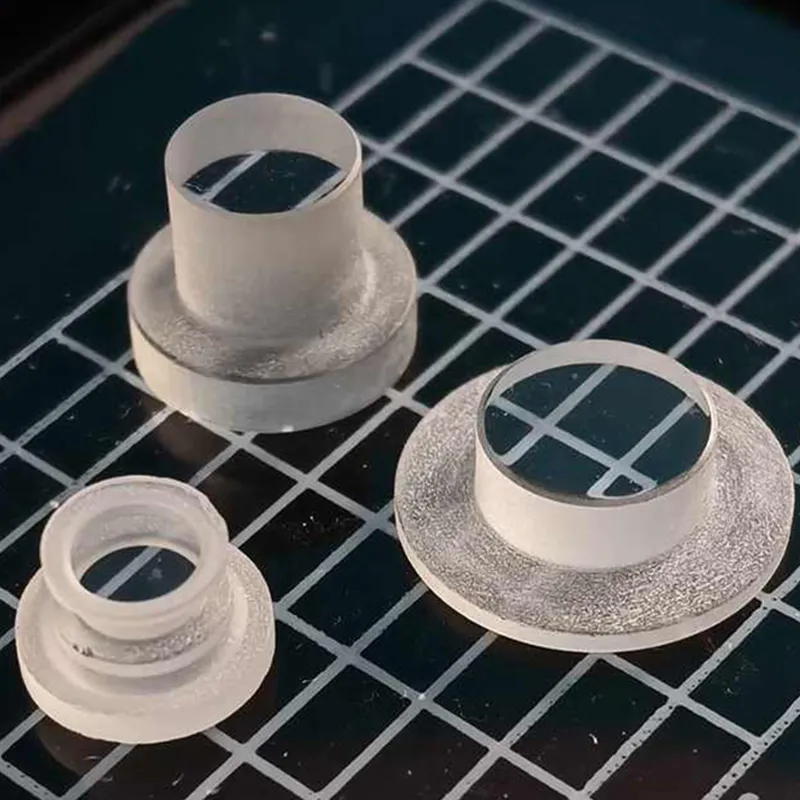

Ступенчатые стеклянные окна из плавленого кварца

Ступенчатые стеклянные окна из плавленого кварца -

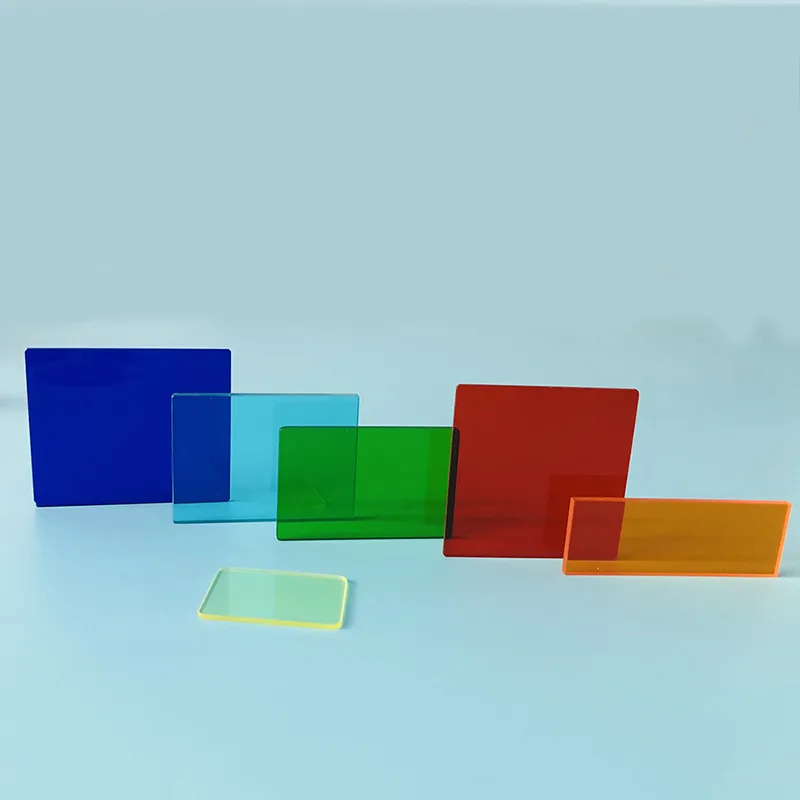

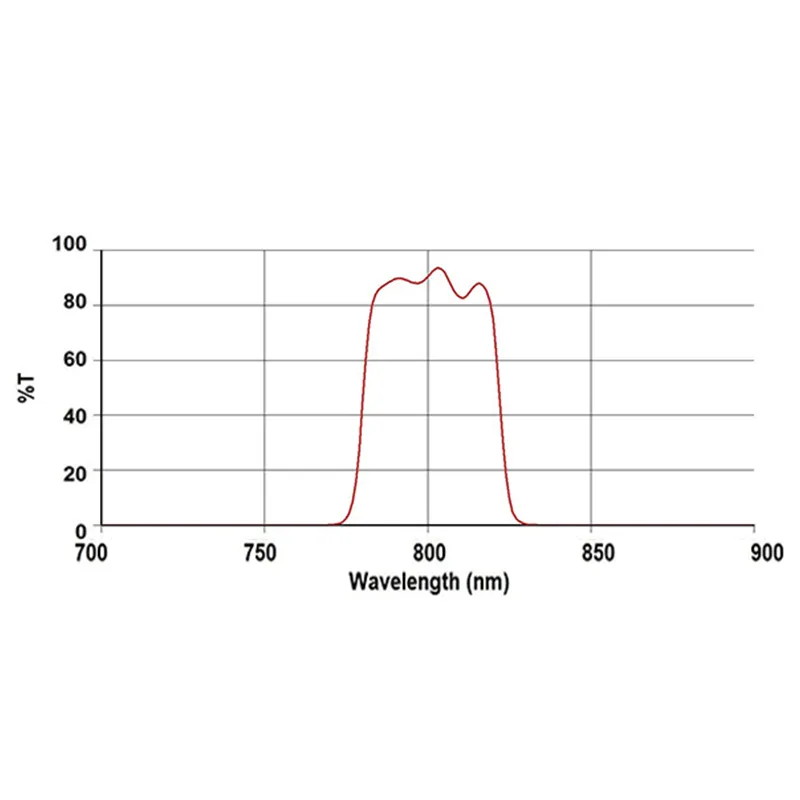

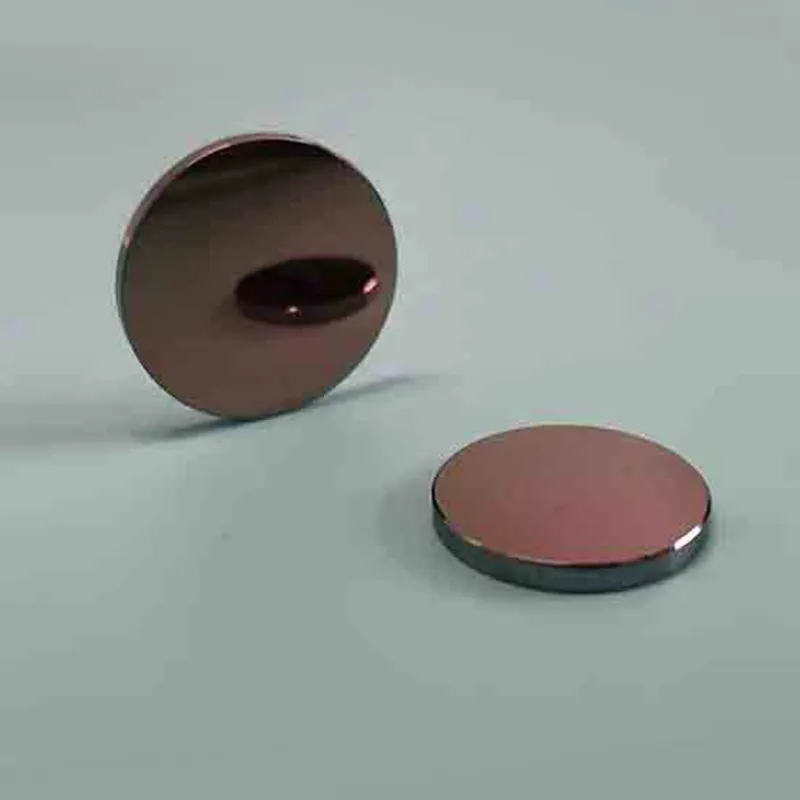

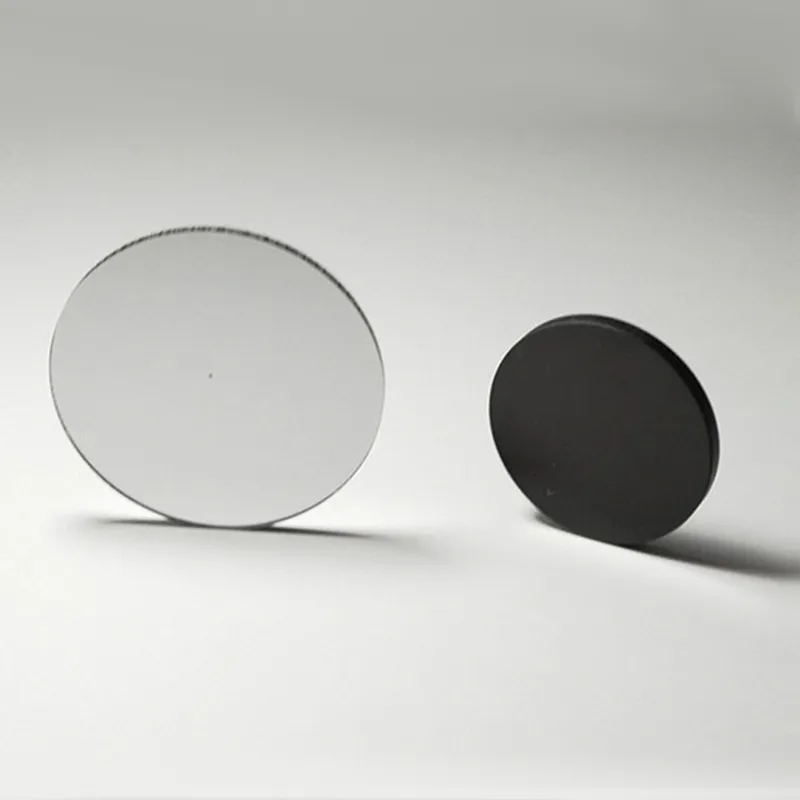

Инфракрасные (ИК) длинноволновые фильтры

Инфракрасные (ИК) длинноволновые фильтры -

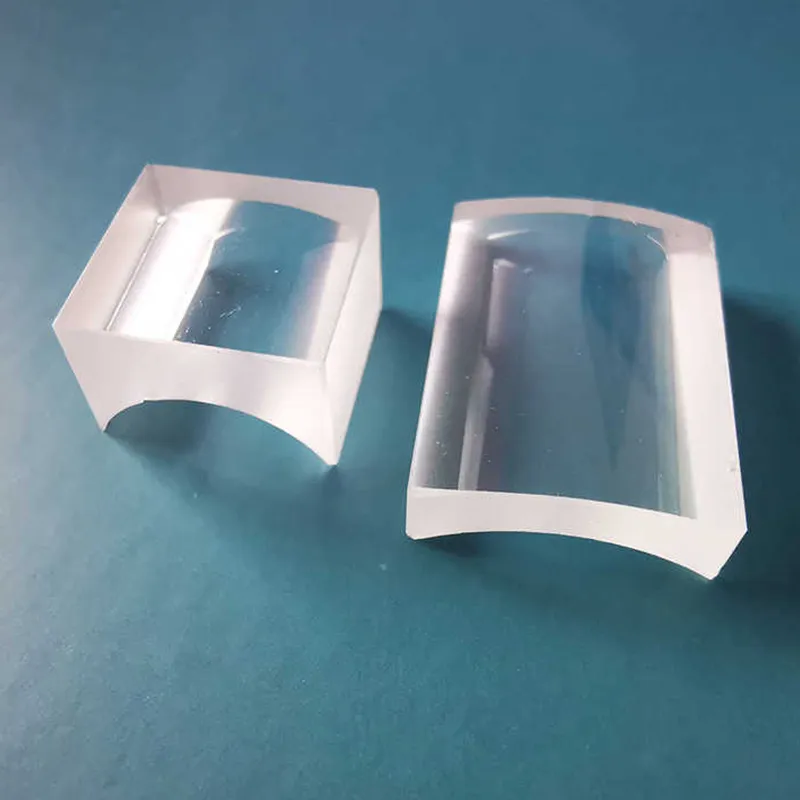

Оптические цилиндрические линзы K8

Оптические цилиндрические линзы K8 -

Отрицательные менисковые линзы

Отрицательные менисковые линзы -

Оптические сферические кремниевые линзы

Оптические сферические кремниевые линзы -

Тонкий лист стекла K8

Тонкий лист стекла K8 -

Оптические CTO покрытие

Оптические CTO покрытие -

Инфракрасная прямоугольные призмы

Инфракрасная прямоугольные призмы -

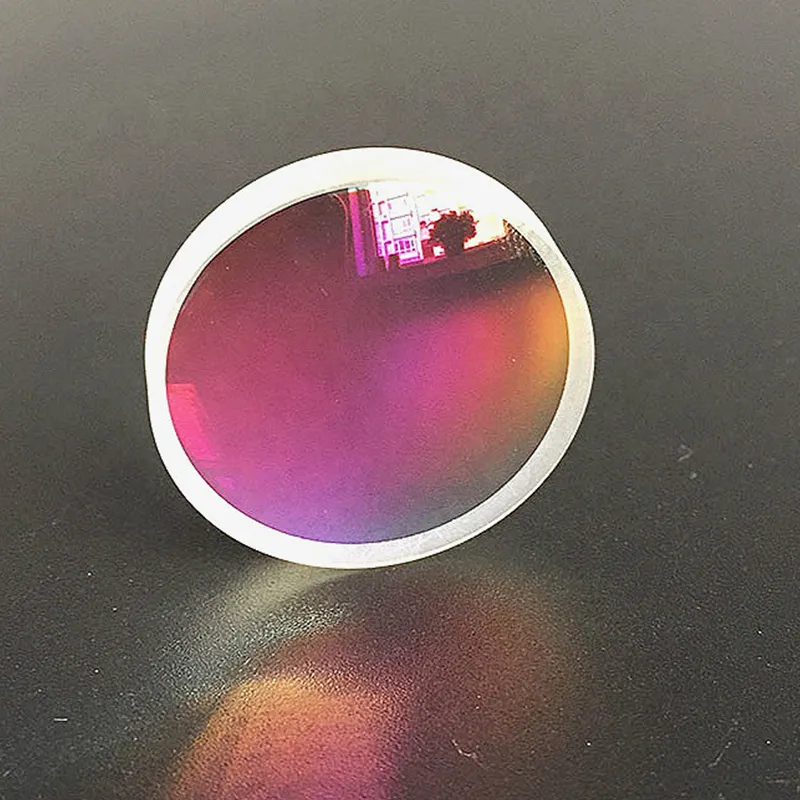

Выпуклые диэлектрические зеркала HR

Выпуклые диэлектрические зеркала HR -

Оптические Металлические зеркала

Оптические Металлические зеркала -

ИК Фторид Кальция

ИК Фторид Кальция -

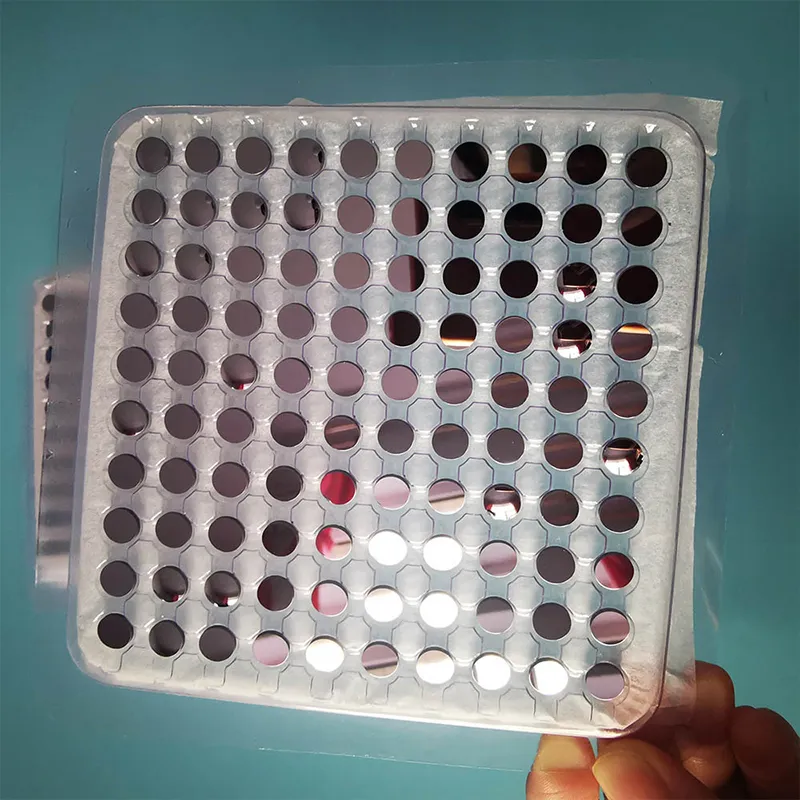

Поглощающие фильтры нейтральной плотности (ND)

Поглощающие фильтры нейтральной плотности (ND)

Связанный поиск

Связанный поиск- Купольные линзы из оптического стекла

- Yutai Оптика BBAR покрытие

- Yutai оптические CaF2 окна

- Выпуклые линзы поставщик

- Линзы из плавленого кварца поставщики

- Оптические купольные линзы LiF

- Yutai оптические прямоугольные призмы

- N-lak22 / tф10 ахроматические линзы производители

- Оптические двойные линзы поставщики

- Изготавливаемый на заказ LiF-оптический компонент