Выпуклые линзы заводы

Когда слышишь 'заводы по выпуску выпуклых линз', многие представляют гигантские цеха с роботами — на деле же часто сталкиваешься с тем, что даже крупные производители вроде ООО Чанчунь Ютай Оптика годами отлаживают технологию полировки сферических поверхностей. Сам видел, как на тестовой партии линз для лазерных систем появлялись микротрещины из-за перепада температур в печи — пришлось пересматривать весь цикл закалки.

Технологические тонкости производства выпуклых линз

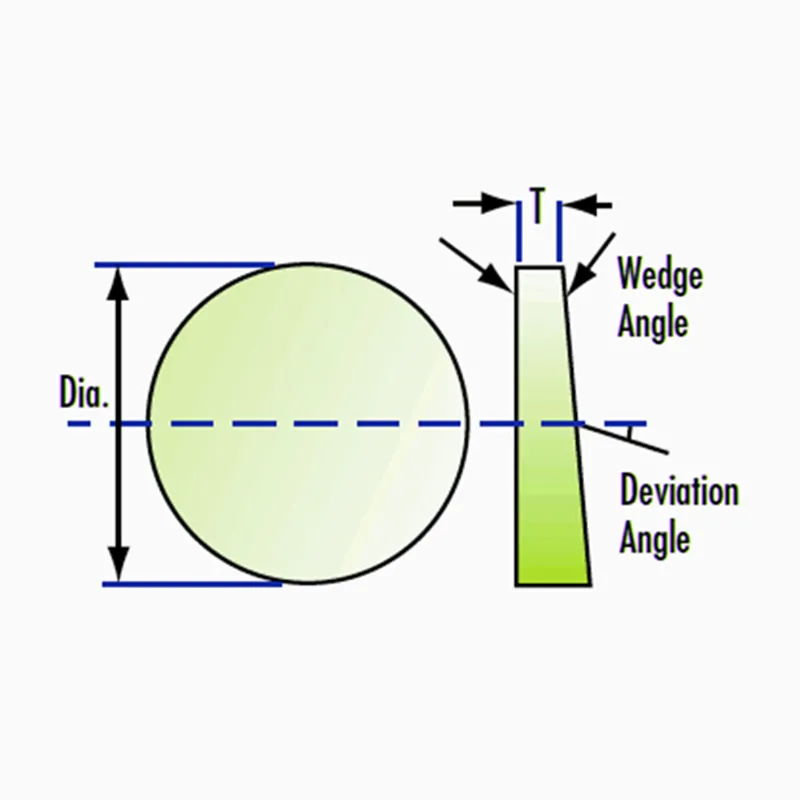

Основная ошибка новичков — считать, что кривизна поверхности это просто математический расчет. На практике даже при идеальных чертежах возникает 'эффект края' — искажение по периметру линзы. В Ютай Оптика с этим борются многоступенчатым контролем: сначала грубая шлифовка алмазными головками, потом финишная полировка с оксидом церия.

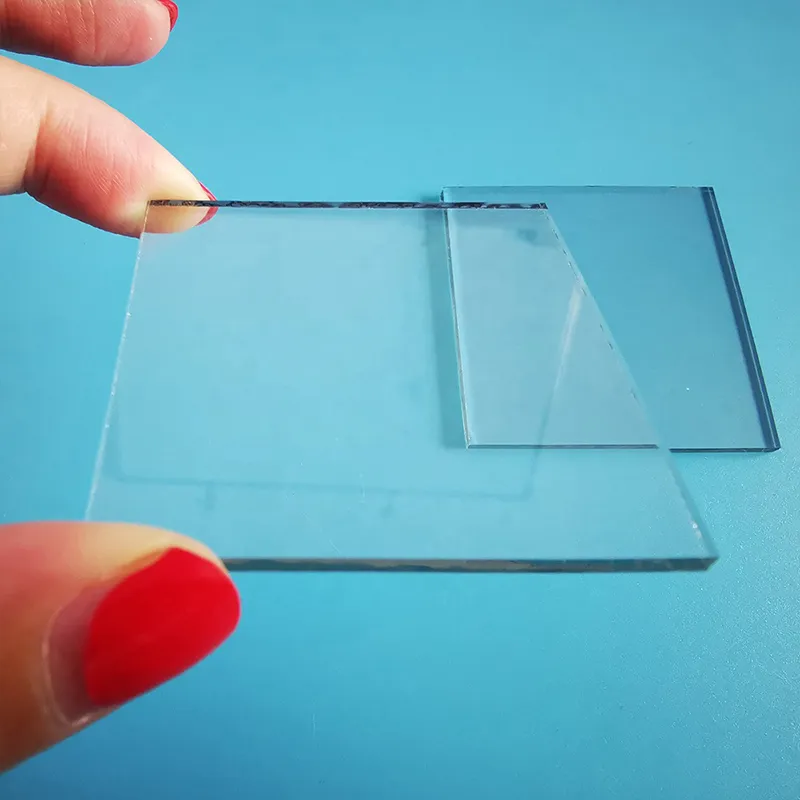

Заметил интересную деталь: при работе с оптическими плоскими окнами часто пренебрегают юстировкой на ранних этапах. Потом получаем брак — линзы не стыкуются с призмами в сборках для биометрических систем. Коллеги с завода в Чанчуне как-то показывали журнал испытаний, где из-за этого просела точность идентификации на 12%.

Кстати, о материалах. Стекло К8 для сферических линз — классика, но для УФ-диапазона приходится переходить на кварц. Это сразу удорожает процесс на 30-40%, зато в медоборудовании такие линзы служат дольше без помутнений.

Оборудование и ручной труд: что действительно важно

Автоматизация — не панацея. Видел современные японские станки, которые дают идеальную геометрию, но при обработке цилиндрических линз для астигматических систем все равно требуется ручная доводка. На https://www.yt-optics.ru в разделе продукции это не пишут, но технологи знают — без опытных шлифовщиков не обойтись.

Особенно сложно с линзами большого диаметра (свыше 200 мм). Центрифуги не всегда равномерно распределяют полирующую суспензию, приходится делать дополнительные проходы. Как-то раз на эксперименте сэкономили на времени обработки — получили волнистость поверхности в 0.3λ вместо требуемых 0.1λ.

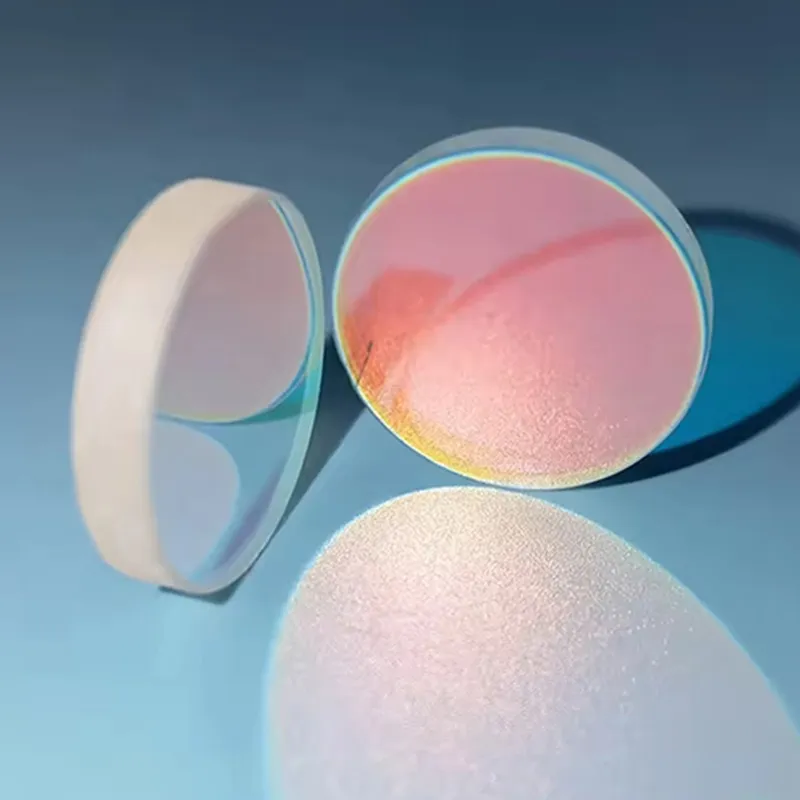

Вакуумные напыляющие установки — отдельная история. Для фильтров с многослойным покрытием критична чистота камеры. Помню случай на одном заводе: микрочастицы пыли с системы вентиляции испортили партию зеркал для оборонной оптики. Убыток — полгода простоя цеха.

Контроль качества: между теорией и реальностью

Интерферометры — хорошо, но на потоке чаще используют метод теневого картирования. Быстро и дешево, хотя и менее точно. В Ютай Оптика комбинируют подходы: сначала 'теневик' для отсева грубого брака, потом точные измерения на Zygo.

Часто спорю с коллегами о допустимых отклонениях для потребительской электроники. Кто-то говорит, что λ/4 достаточно, но для камер смартфонов лучше стремиться к λ/8 — иначе на краях кадра будут хроматические аберрации.

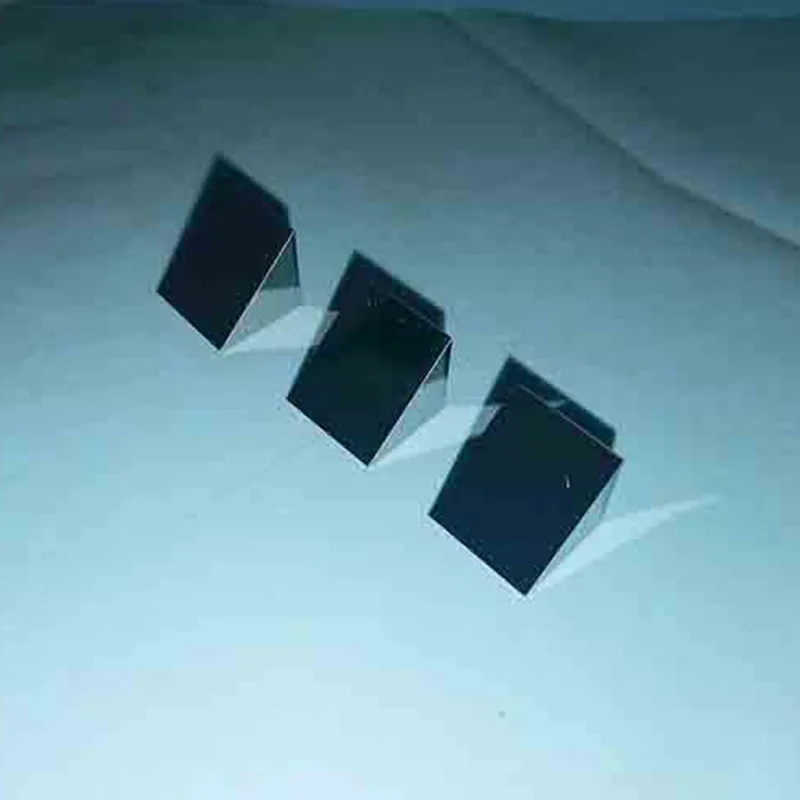

Кстати, о призмах. Их часто недооценивают в сборках, хотя от качества склейки зависит весь оптический тракт. Используем эпоксидные смолы с коэффициентом преломления, близким к стеклу — и все равно после термоциклирования появляются напряжения. Приходится делать выдержку по 72 часа перед отгрузкой.

Нишевые продукты и их особенности

Цилиндрические линзы для лазерной резки — особая тема. Здесь не столько важна оптика, сколько теплоотвод. Ставим медные держатели с термопастой, но все равно при непрерывной работе более 8 часов появляется термическая линза — луч расфокусируется.

Фильтры узкополосные — вообще головная боль. Напыление 15-20 слоев диэлектрика, каждый толщиной в нанометры. Малейшее отклонение в температуре подложки — и центр полосы пропускания смещается на 2-3 нм. Для медицинских спектрометров это уже критично.

Стекло БК7 против SF11 — вечный спор. Первое стабильнее, второе дает лучшую цветопередачу. Для задач формирования изображения в ВК-диапазоне чаще выбираем БК7, хоть и теряем в светосиле.

Практические советы по выбору поставщика

Когда оцениваешь завод, смотри не на сертификаты, а на цех финишной обработки. Если видишь пыль на столах — беги. Чистота в оптическом производстве не для галочки, а необходимость. У ООО Чанчунь Ютай Оптика на сайте есть фото цехов — видно, что вытяжка организована правильно.

Всегда проси тестовые образцы не из 'золотого фонда', а из рядовой продукции. И проверяй на собственной аппаратуре — у нас как-то партия линз прошла приемку у поставщика, но не стала работать в наших лазерных системах. Оказалось, просчет по допускам на терморасширение.

И главное — не экономь на входном контроле сырья. Блоки оптического стекла должны иметь сертификат с указанием однородности и внутренних напряжений. Сэкономленные 15% на материалах обернутся 50% брака на выходе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Выпуклые диэлектрические зеркала HR

Выпуклые диэлектрические зеркала HR -

PIR линзы Френеля

PIR линзы Френеля -

Окна из сапфира со ступенькой

Окна из сапфира со ступенькой -

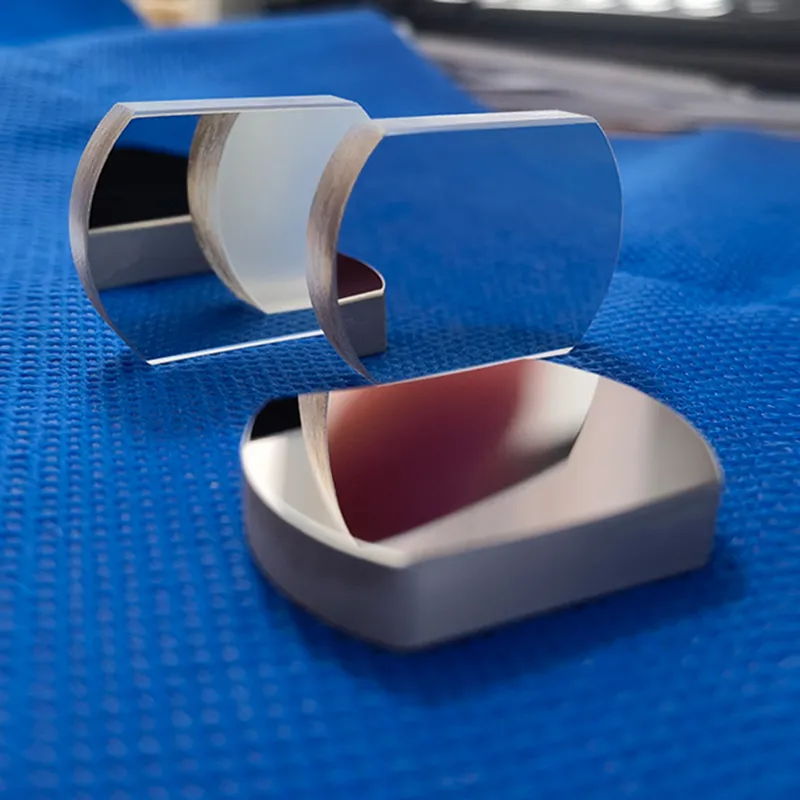

Цилиндрические вогнутые металлические зеркала

Цилиндрические вогнутые металлические зеркала -

Монокристаллические линзы MgF2

Монокристаллические линзы MgF2 -

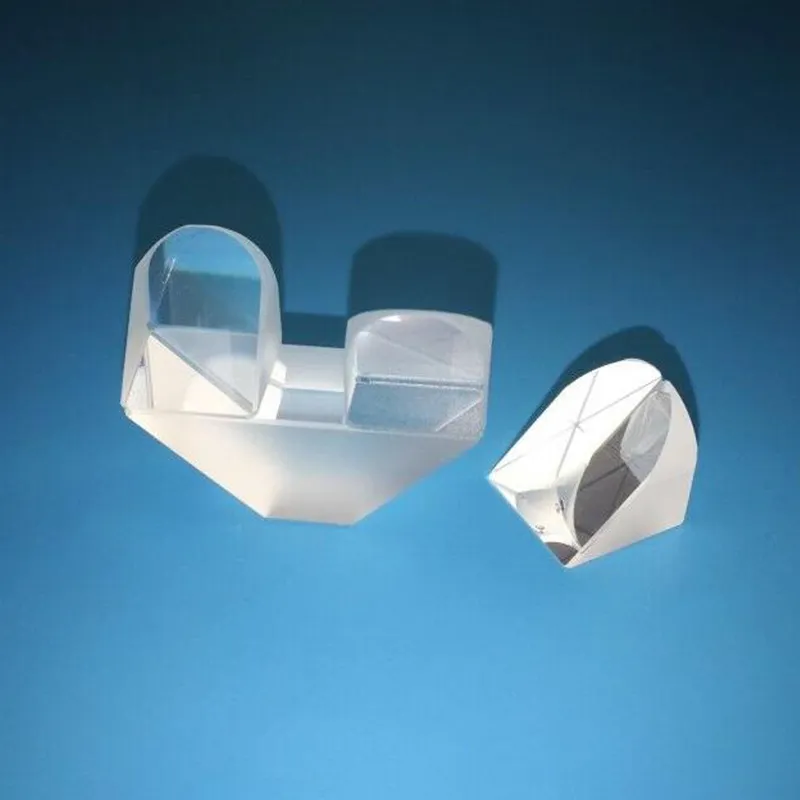

Оптические призмы Порро

Оптические призмы Порро -

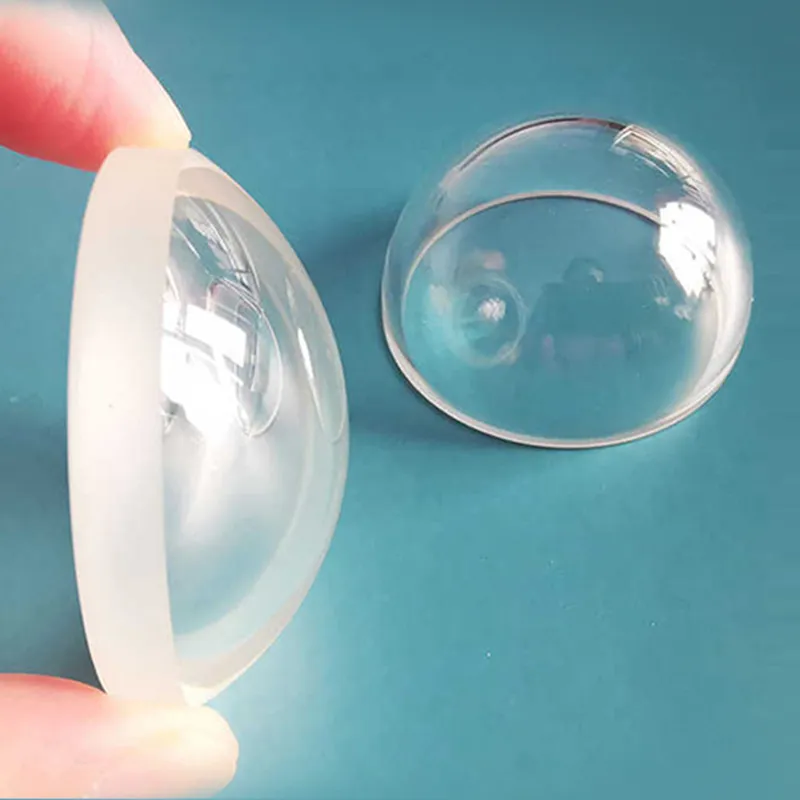

Боросиликатные оптические купола

Боросиликатные оптические купола -

Оптические призмы Дове

Оптические призмы Дове -

Цветные стеклянные длинноходовые фильтры

Цветные стеклянные длинноходовые фильтры -

Германиевые призмы с прямым углом

Германиевые призмы с прямым углом -

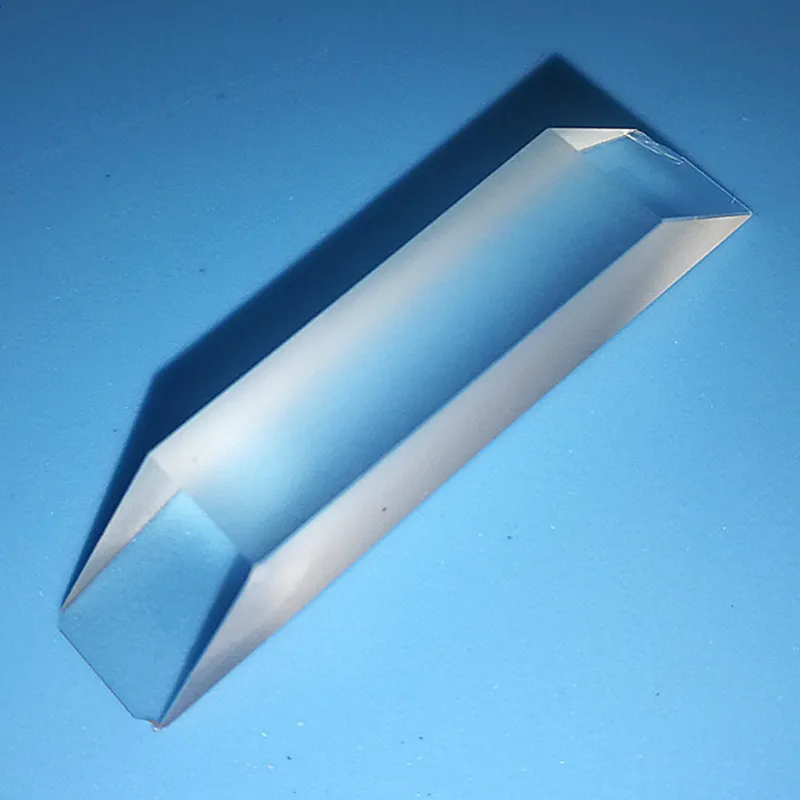

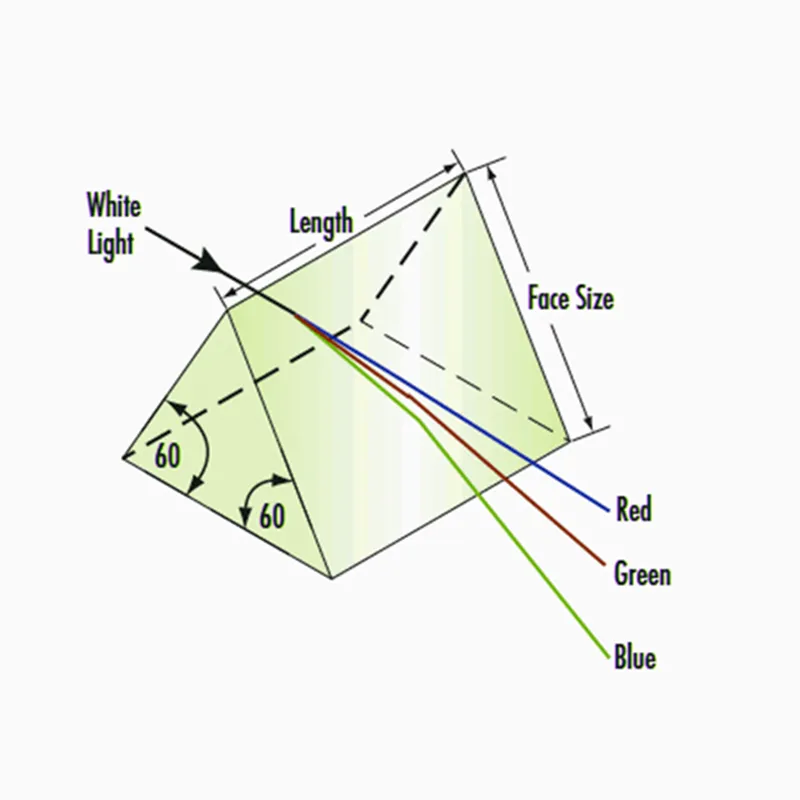

Равносторонние призмы из плавленого кварца

Равносторонние призмы из плавленого кварца -

Германиевые окна с DLC-покрытием

Германиевые окна с DLC-покрытием

Связанный поиск

Связанный поиск- Широкополосные режекторные светофильтры

- Оптические стеклянные компоненты для механических конструкций

- Линзы для инфракрасных материалов производители

- Положительные менисковые линзы поставщики

- выпуклые линзы

- Оптические PIR линзы Френеля

- Пироэлектрические инфракрасные линзы Френеля

- Стержневые линзы из УФ-плавленого кварца

- Оптические стеклянные призмы Порро из SF11

- стеклянные стержневые линзы