Выпуклые линзы завод

Когда ищешь 'выпуклые линзы завод', часто представляют конвейер с идеальными стеклами - но реальность в том, что даже на нашем производстве ООО Чанчунь Ютай Оптика каждый второй техолог скажет: геометрия мениска до сих пор вызывает головную боль при калибровке прецизионных станков.

Технологические нюансы производства

Вот смотрю на паспорт последней партии асферических линз - кривизна поверхности 8.2 мм, допуск ±0.01. Казалось бы, цифры, но за ними месяцы настройки шлифовальных головок. Помню, в 2019 переходили на полимерные покрытия, так три месяца ушло только на подбор скорости вращения шпинделя.

Особенно сложно с линзами для биометрических сканеров - там не просто сферическая поверхность, а сложный профиль. Как-то пришлось перебрасывать всю линию на переделку партии для распознавания радужки, когда заказчик обнаружил артефакты на периферии изображения.

Сейчас вот экспериментируем с гибридными технологиями - стеклянная основа плюс полимерное напыление. Для лазерных систем оказалось перспективно, но с адгезией проблемы: при термоциклировании в диапазоне -60...+120°C появляются микротрещины.

Контроль качества: между теорией и практикой

Наш отдел ОТК использует интерферометры Zygo, но часто приходится дополнять ручными проверками. Особенно с цилиндрическими линзами - автоматика иногда пропускает локальные отклонения по краю заготовки.

Запомнился случай с военным заказом: по спецификации требовалась однородность материала λ/10 при 632.8 нм. Лаборатория дала идеальные показатели, а на сборке объектива проявилась внутренняя напряженность - пришлось экстренно менять режимы отжига.

Сейчас внедряем систему мониторинга в реальном времени - датчики вибрации на шлифовальных станках, термопары в печах отжига. Но старые технологи до сих пор предпочитают 'по звуку' определять момент смены абразива.

Материаловедческие вызовы

Переход на боросиликатные стекла для УФ-диапазона потребовал полной перестройки процесса. Обычные СОЖ вызывали поверхностную эрозию, пришлось разрабатывать специальные составы с нейтральным pH.

Для медицинских эндоскопов используем особые марки стекол с повышенной радиационной стойкостью. Проблема в том, что после стерилизации гамма-излучением иногда появляется желтоватый оттенок - до сих пор ищем оптимальные концентрации церия в составе.

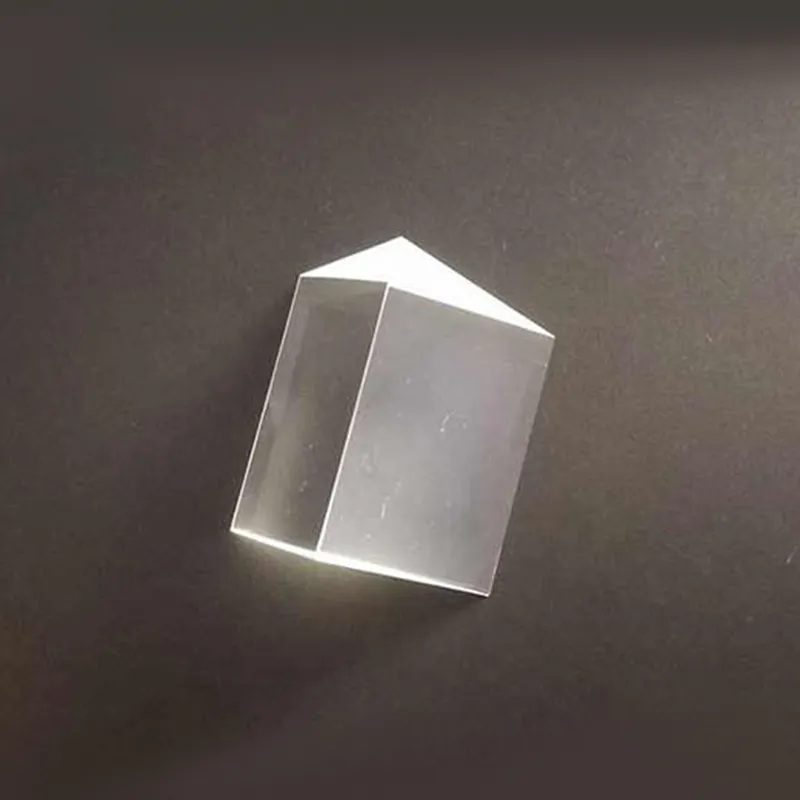

С призмами для лазерных систем вообще отдельная история - там допуски по углам исчисляются секундами дуги. Приходится комбинировать классическую механическую обработку с ионным травлением.

Логистика и хранение оптики

Многие недооценивают важность условий хранения полуфабрикатов. У нас на складе поддерживается 21±1°C и влажность 45% - но даже при этом бывают сезонные колебания, влияющие на геометрию заготовок.

Особенно критично для фильтров ИК-диапазона - напыление чувствительно к перепадам температуры. Как-то потеряли целую партию из-за того, что при транспортировке рефрижератор вышел из строя всего на два часа.

Сейчас пересматриваем систему упаковки - переходим на вакуумные контейнеры с силикагелевыми наполнителями. Но это удорожает себестоимость примерно на 7%, что для массовых потребительских решений неприемлемо.

Перспективы развития производства

Смотрим в сторону автоматизации измерения параметров - уже тестируем систему на базе машинного зрения для контроля выпуклых линз. Пока точность хуже, чем у интерферометров, но для предварительной сортировки подходит.

Для продукции завода оптических компонентов все чаще требуются индивидуальные решения - например, комбинированные элементы с интегрированными дифракционными структурами. Это заставляет перестраивать всю технологическую цепочку.

Интересное направление - гибридные системы для автомобильных лидаров. Там нужны устойчивость к вибрациям плюс сохранение характеристик в диапазоне -40...+85°C. Стеклокерамика показала себя лучше всего, но стоимость обработки пока высока.

Взаимодействие с заказчиками

Часто сталкиваемся с завышенными ожиданиями - хотят получить оптику уровня Carl Zeiss по цене китайских аналогов. Приходится объяснять, что качественная сферическая оптика требует соответствующего оборудования и контроля.

Особенно сложно с новыми клиентами из сферы потребительской электроники - они привыкли к пластиковой оптике и не понимают, почему стеклянные линзы требуют таких допусков и дольше производятся.

Но есть и приятные исключения - например, сотрудничество с научными институтами. Для них мы как-то изготовили партию особых менисков для спектрометров - с переменной кривизной по радиусу. Пришлось разрабатывать специальную оснастку, но опыт оказался бесценным.

Экономика производства

Себестоимость оптических линз сильно зависит от объема партии. Для мелких серий до 100 штук почти 60% стоимости - это подготовка производства и настройка оборудования.

Сейчас пересматриваем политику складских запасов - дорогие марки стекол типа SF11 приходится закупать крупными партиями, а это замораживает значительные средства.

Для массовых продуктов вроде линз для систем видеонаблюдения переходим на потоковое производство. Но даже там каждый третий технолог сидит с лупой и проверяет краевые зоны - автоматика пока не справляется с мелкими дефектами.

Кадровые вопросы

Ощущается острая нехватка специалистов по тонкой шлифовке - молодежь не хочет годами нарабатывать навык 'чувства материала'. Приходится держать пенсионеров на полставки как консультантов.

Ситуацию немного спасает программа стажировок - берем студентов технических вузов и постепенно обучаем. Но из десяти человек обычно остается один-два, остальные уходят в IT.

Сейчас внедряем систему цифровых двойников процессов - молодые специалисты быстрее осваивают технологии через симуляторы. Но живой опыт все равно незаменим, особенно при работе с нестандартными заказами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

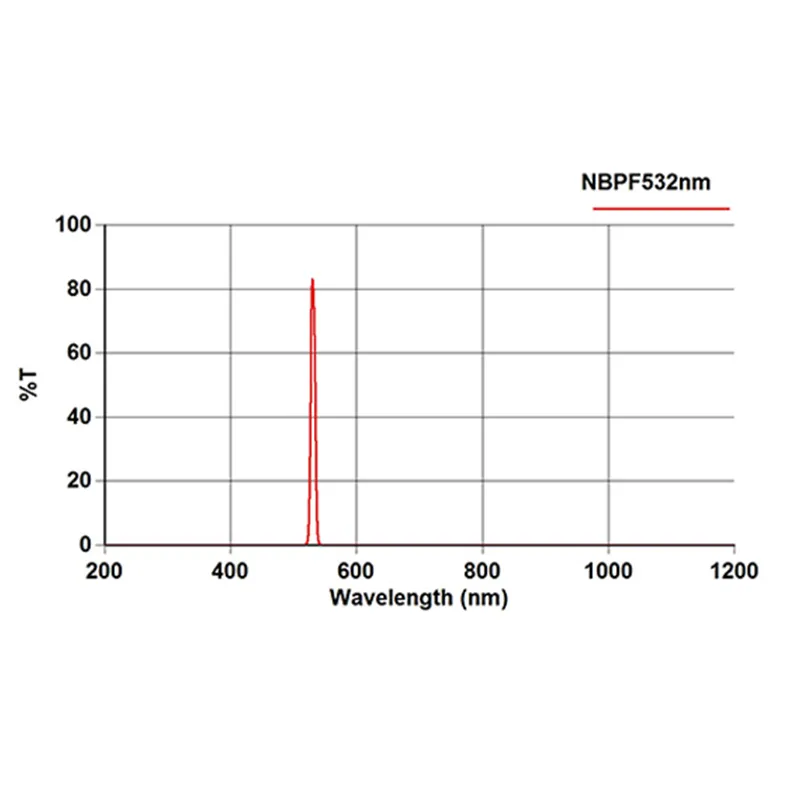

Узкополосные фильтры

Узкополосные фильтры -

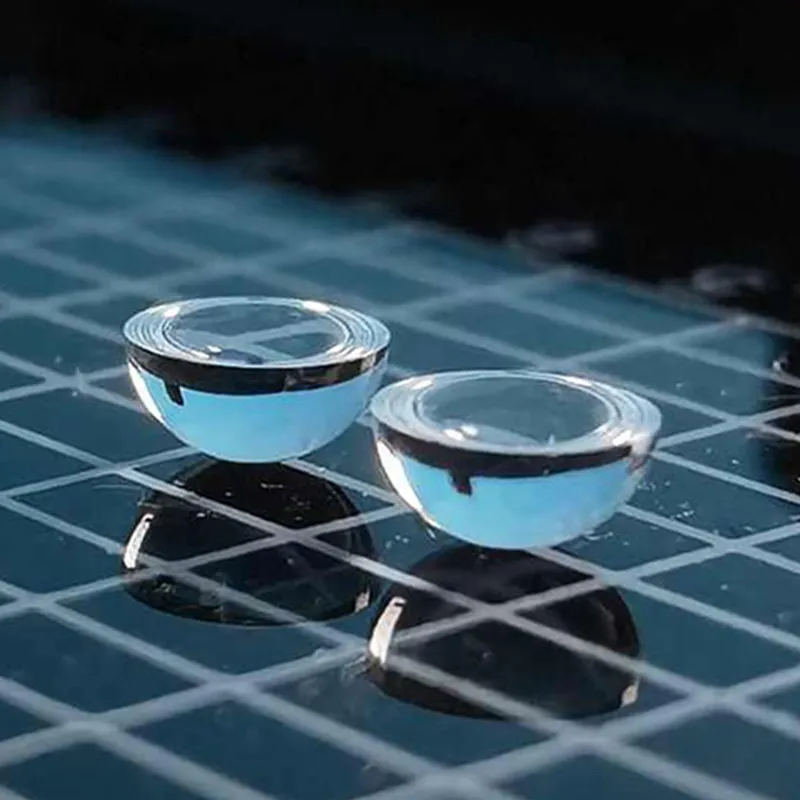

Стеклянные полусферы из УФ-плавленого кварца

Стеклянные полусферы из УФ-плавленого кварца -

Цилиндрические линзы из УФ-плавленого кварца

Цилиндрические линзы из УФ-плавленого кварца -

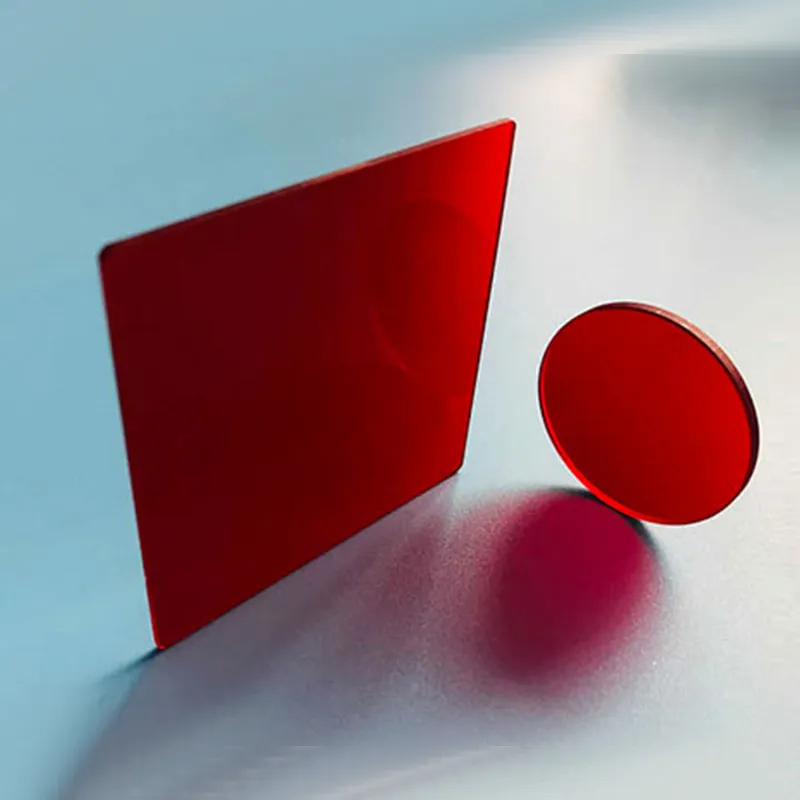

Цветные стеклянные длинноходовые фильтры

Цветные стеклянные длинноходовые фильтры -

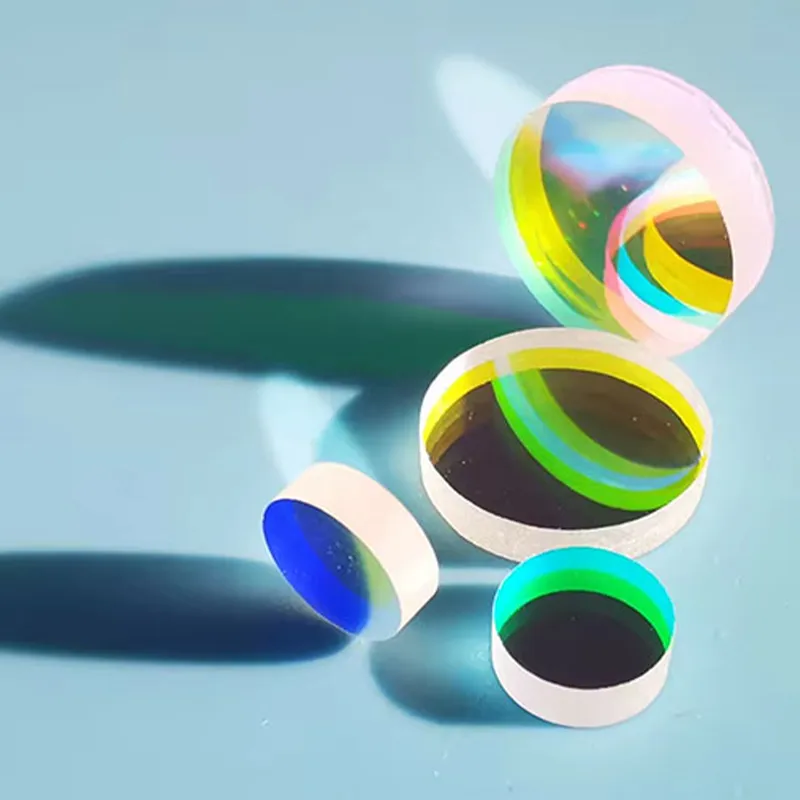

N-PK52A SF10 ахроматические линзы

N-PK52A SF10 ахроматические линзы -

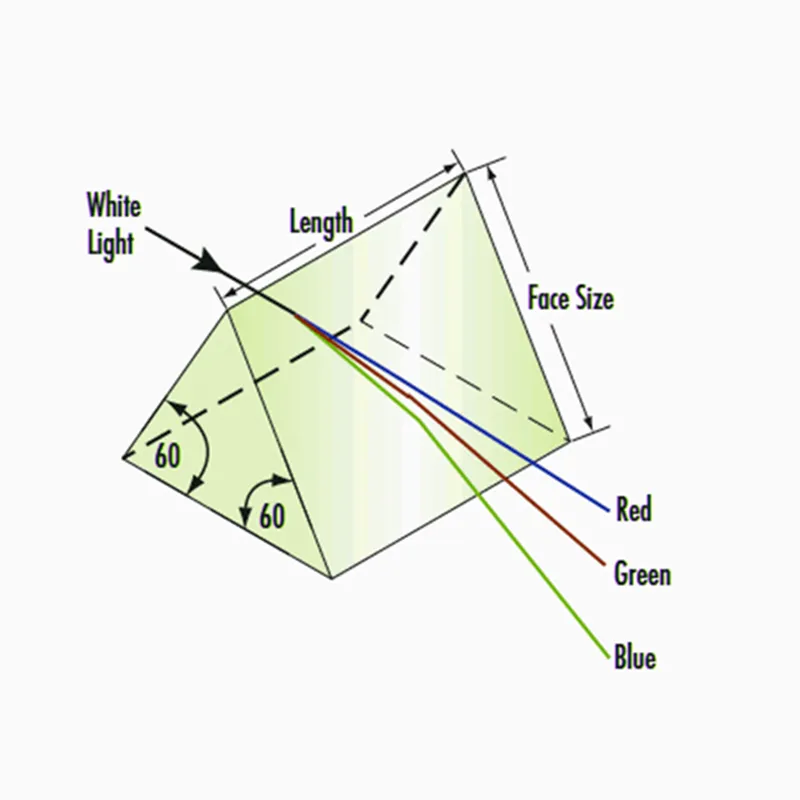

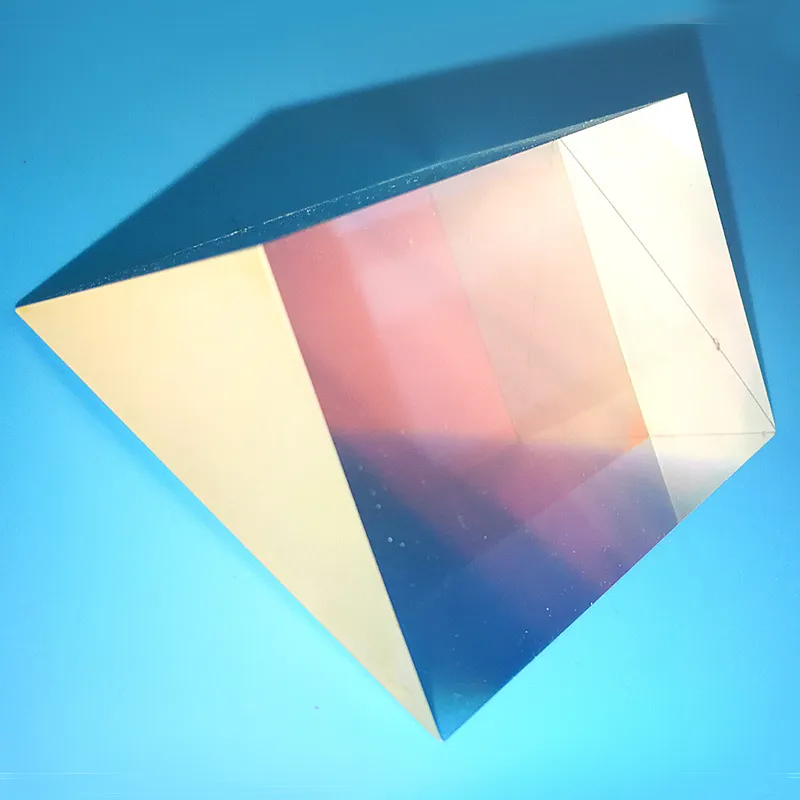

K8 оптические стеклянные равносторонние призмы

K8 оптические стеклянные равносторонние призмы -

ИК Селенид Цинка

ИК Селенид Цинка -

Инфракрасное стекло HWB1 HWB3 HWB4

Инфракрасное стекло HWB1 HWB3 HWB4 -

N-BAF10 N-SF10 ахроматические линзы

N-BAF10 N-SF10 ахроматические линзы -

Оптические прямоугольные призмы

Оптические прямоугольные призмы -

Красное стекло HB

Красное стекло HB -

Равносторонние призмы ТФ12

Равносторонние призмы ТФ12

Связанный поиск

Связанный поиск- Оптическое цветное стеклянное фильтр -стекло с повышенной цветовой температурой

- Оптический фильтр

- Оптическое цветное стеклянное фильтр -нейтрально-серое цветное стекло AB

- Оптические кристаллы BBO

- Стеклянный оптический компонент с покрытием

- Окна ZnSe

- Оптические сферические линзы

- Оптические кремниевые призмы с прямым углом

- K8 стеклянные асферические линзы

- Прямоугольные призмы с покрытием