Биконические линзы заводы

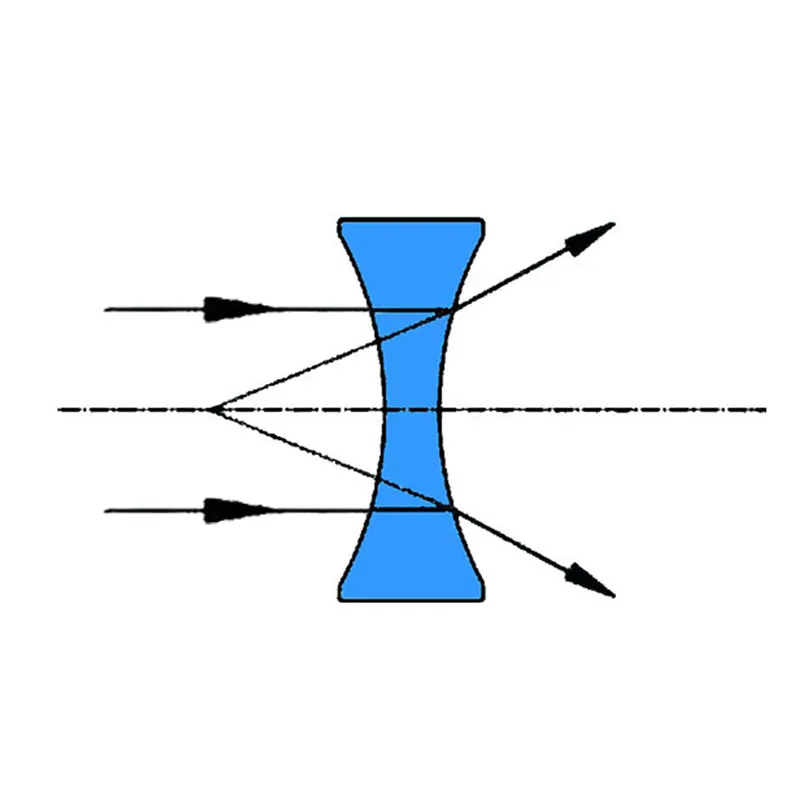

Когда ищешь в сети ?биконические линзы заводы?, часто натыкаешься на однотипные описания — мол, это просто ?две линзы в одной?. На деле же биконика — это не склейка, а цельная деталь с двумя асферическими поверхностями, где каждая кривизна работает на компенсацию аберраций. Многие поставщики до сих пор путают её с апланатическими системами, отсюда и брак в угловом разрешении. У нас в ООО Чанчунь Ютай Оптика такие линзы шлифуют на станках с ЧПУ серии OptoTech, но даже при точной геометрии частенько вылезает внутренняя напряжённость стекла — особенно у закалённых марок типа N-BK7.

Где биконика действительно незаменима

В лазерных резонаторах, например. Брали заказ на биконические линзы для волоконных усилителей — клиент жаловался на расходимость пучка выше 1.5 мрад. Оказалось, предыдущий поставщик не учёл дисперсию материала в УФ-диапазоне. Пришлось перейти на синтетический плавленый кварц с покрытием MgF2, но и тут возник затык: при диаметре 40 мм и толщине края 2 мм линзы просто лопались при термоциклировании.

Ещё один нюанс — юстировка. В системах биометрической идентификации, где мы ставим биконические элементы в модули распознавания радужки, даже смещение на 0.01 мм по оси даёт паразитную засветку. Как-то раз пришлось выбраковать целую партию из-за того, что на заводе-смежнике не откалибровали конусность креплений.

А вот в медицинской эндоскопии биконика показала себя блестяще — особенно в комбинации с призмами Шмидта. Но тут важно соблюсти чистоту поверхности до 10-5 по шероховатости, иначе артефакты на изображении гарантированы. Наш технолог как-то предложил полировать по методу ионного травления, но для серийного производства это оказалось дороговато.

Ошибки, которые дорого обходятся

Помню, в 2019 году пытались удешевить производство, закупив заготовки у китайского партнёра. Геометрия вроде бы соответствовала чертежам, но после напыления просветляющего покрытия выяснилось: коэффициент пропускания просел на 8% из-за микротрещин на поверхности. Пришлось срочно возвращаться к проверенным поставщикам стекла — Ohara и Schott.

Другая распространённая ошибка — игнорирование климатических испытаний. Однажды отгрузили партию биконических линз в Красноярск, а через месяц пришла рекламация: в условиях -40°C цемент в оправах потрескался. Теперь все оптические компоненты для северных регионов проходят обязательную выдержку в термокамере при -60...+80°C.

И да, никогда не экономьте на контроле склейки. Как-то раз сэкономили на ультрафиолетовом отвердителе — в результате линзы отслаивались от держателей после 200 циклов вибрации. Пришлось переделывать 500 штук за свой счёт.

Почему классические заводы не любят биконику

Большинство российских производителей до сих пор считают биконические линзы ?штучным товаром?. Отчасти они правы — например, для цилиндрических линз или призм технология отработана десятилетиями, а здесь каждый радиус требует индивидуальной оснастки. На нашем сайте yt-optics.ru до сих пор висит предупреждение, что минимальный тираж для биконики — 50 шт., иначе нерентабельно.

Ещё одна головная боль — тестирование. Для сферических линз достаточно интерферометра Zygo, а здесь приходится комбинировать методы: и профилометрию, и анализ волнового фронта. Как-то пришлось даже арендовать оборудование у МГУ для контроля асферичности в УФ-диапазоне.

Зато когда удаётся настроить процесс — результат того стоит. Например, для лазерных сканеров в автоматизации мы смогли добиться пятно рассеяния всего 3 мкм при поле 12°. Правда, пришлось пожертвовать светосилой — вместо f/1.2 сделали f/2.0.

Что изменилось за последние годы

С появлением станков с активной компенсацией погрешностей (например, серии Moore Nanotech) биконические линзы стали доступнее. Раньше на доводку поверхности уходило до 40% времени, сейчас — не более 15%. Но появились новые сложности: те же УФ-отверждаемые клеи иногда конфликтуют с просветляющими покрытиями.

Интересно, что спрос на биконику подстегнула пандемия — вдруг понадобились компактные тепловизоры с широким полем зрения. Мы тогда за полгода освоили производство линз с халькогенидными стёклами для ИК-диапазона, хотя до этого специализировались на видимой области.

Сейчас вот экспериментируем с гибридными конструкциями — биконическая линза + дифракционный элемент. Для защиты от бликов в системах видеонаблюдения показало себя на 30% лучше традиционных схем. Но пока это только опытные образцы, до серии далеко.

Перспективы и тупиковые ветви

Судя по заказам, будущее за биконикой с градиентным показателем преломления. Пытались воспроизвести японскую технологию ионного обмена в стекле — пока стабильности не добились. Зато нашли компромисс: линзы с асферической передней поверхностью и градиентным покрытием на тыльной стороне.

А вот от идеи делать биконические линзы из полимеров пришлось отказаться — для лазерных систем с мощностью выше 5 Вт они категорически не подходят. Хотя для потребительской электроники (например, проекторы VR-очков) вариант вполне рабочий.

Кстати, недавно получили запрос от оборонного предприятия на биконические линзы с рабочей температурой до +300°C. Пришлось комбинировать сапфировые окна с германиевыми напылениями — система получилась дорогой, но зато прошла испытания на стойкость к термоудару.

Вместо заключения: почему стоит доверять профилям

Когда видишь на сайте yt-optics.ru список из 15 контролируемых параметров для биконических линз — понимаешь, что здесь не халтурят. Да, иногда приходится ждать поставку 3 месяца вместо promised одного, зато не получаешь сюрпризов в виде несовместимости с МС-102-стендами.

Главный урок за эти годы: биконика не прощает приблизительных расчётов. Если для сферических линз ещё можно подобрать аналог из каталога, то здесь каждый миллиметр кривизны должен быть просчитан под конкретную оптическую схему.

И да — никогда не верьте поставщикам, которые предлагают ?универсальные биконические линзы?. Как показывает практика, универсальность в оптике всегда означает компромисс в качестве. Лучше потратить время на расчёты, чем потом переделывать всю систему.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

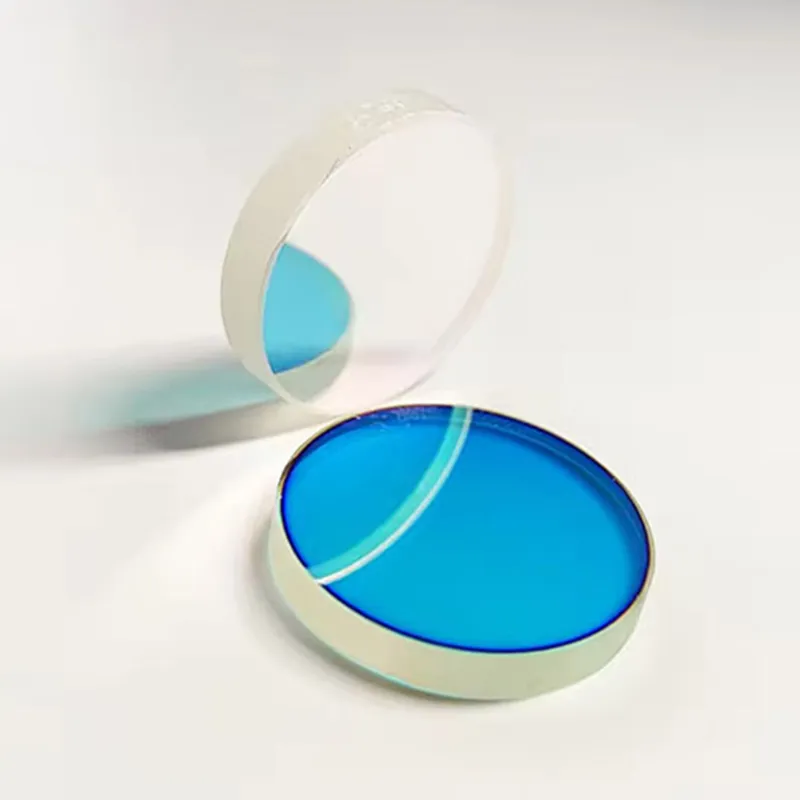

Оптические Широкополосное просветляющее покрытие

Оптические Широкополосное просветляющее покрытие -

Оптические асферические линзы

Оптические асферические линзы -

N-F2 K8 N-F2 Тройные линзы

N-F2 K8 N-F2 Тройные линзы -

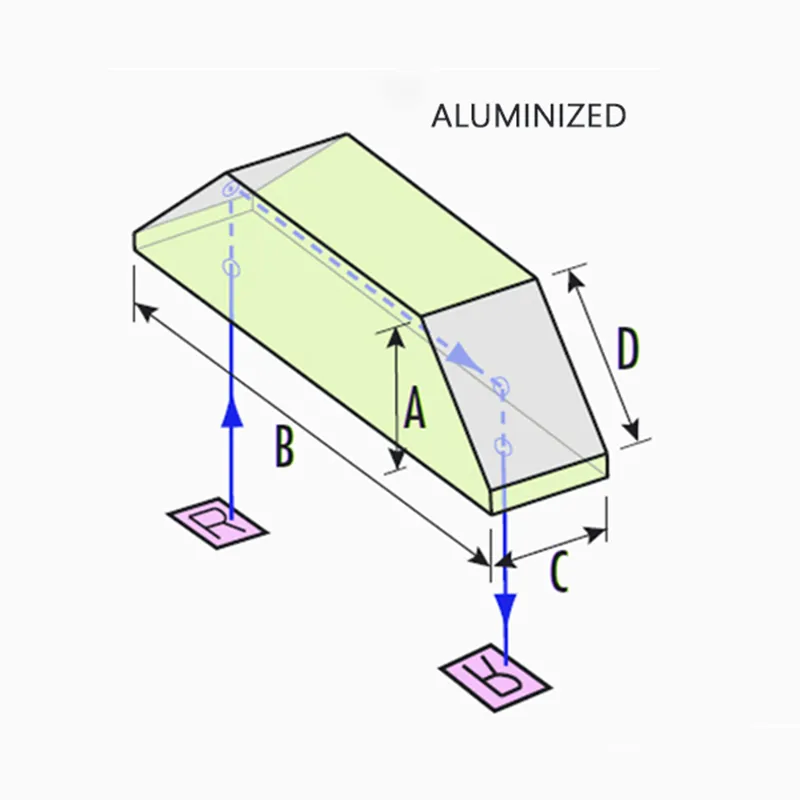

Оптические клиновидные призмы ТФ12

Оптические клиновидные призмы ТФ12 -

Окна из плавленого кварца серии Coring

Окна из плавленого кварца серии Coring -

Поликристаллические окна из MgF2

Поликристаллические окна из MgF2 -

Стандартные фокусирующие линзы ZnSe

Стандартные фокусирующие линзы ZnSe -

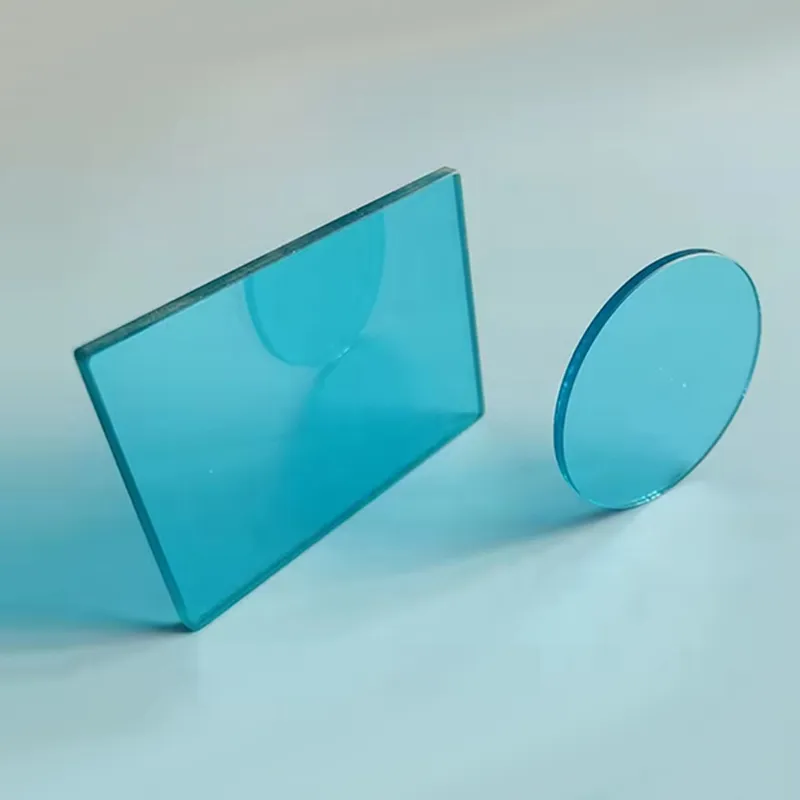

Стекло с повышенной цветовой температурой SSB40 SSB130 SSB145 SSB165 SSB200

Стекло с повышенной цветовой температурой SSB40 SSB130 SSB145 SSB165 SSB200 -

Оптические Окна из стекла К8

Оптические Окна из стекла К8 -

Оптические призмы Дове ТФ12

Оптические призмы Дове ТФ12 -

ИК линзы

ИК линзы -

Цветные стеклянные длинноходовые фильтры

Цветные стеклянные длинноходовые фильтры

Связанный поиск

Связанный поиск- Оптические стеклянные призмы Порро из K8

- N-baf10 / n-sf57 ахроматические линзы производители

- Двояковогнутые линзы производитель

- Нейтральные фильтры из оптического стекла

- Оптические сферические линзы из УФ-плавленого кварца

- Линзы MgF2

- Инфракрасные линзы ZnSe

- Индивидуальные ИК-фильтры

- Оптическое силикатное стекло

- Стеклянные планово--вогнутые линзы производитель