Биконвексные линзы заводы

Когда слышишь про биконвексные линзы заводы, многие сразу представляют конвейер с идеальными стеклами — а на деле там вечная борьба между радиусами кривизны и однородностью стекла. Вспоминаю, как лет семь назад мы в ООО Чанчунь Ютай Оптика столкнулись с парадоксом: теоретически рассчитанные параметры для лазерных систем давали погрешность в 3% из-за неучтенного внутреннего напряжения в заготовках.

Технологические разрывы в массовом производстве

Основная ошибка новичков — считать, что биконвексные линзы требуют лишь симметричной шлифовки. На практике даже при калибровке на станках ЧПУ разница в радиусах поверхностей всего на 0,1 мм приводит к астигматизму в системах формирования изображения. Мы в Ютай сначала перебрали три поставщика оптического стекла, пока не нашли того, кто стабильно дает материал без микроскопических пузырей.

Особенно проблемными оказались партии для медицинских эндоскопов — там кроме геометрии критична стойкость к многократной стерилизации. Пришлось совместно с технологами разрабатывать гибридное покрытие, которое не отслаивается после 200 циклов автоклавирования. Кстати, именно тогда мы отказались от стандартного ионного напыления в пользу плазменного осаждения.

Сейчас глядя на https://www.yt-optics.ru, где указаны наши продукты, понимаешь — каждый пункт в разделе 'сферические оптические линзы' это десятки таких итераций. Особенно сложно дались линзы для биометрических сканеров: там кроме биконвексные линзы требовались асферические элементы, которые приходилось шлифовать практически вручную.

Оборудование и человеческий фактор

До сих пор считаю, что 40% брака в производстве биконвексных линз возникает не из-за машин, а из-за неправильной фиксации заготовок. У нас был курьезный случай, когда целая партия для систем автоматизации ушла с дефектом центровки — оказалось, мастер смены перетянул зажимные кулачки на 0,2 Н·м сверх нормы.

Сейчас для контроля используем лазерные интерферометры, но лет пять назад обходились классическими методами с пробными стеклами. Помню, как пришлось экстренно останавливать линию для потребительской электроники — заказчик требовал соблюсти допуск по волновому фронту λ/8, а мы едва выходили на λ/6. Причина нашлась в температурном расширении оправок при полировке.

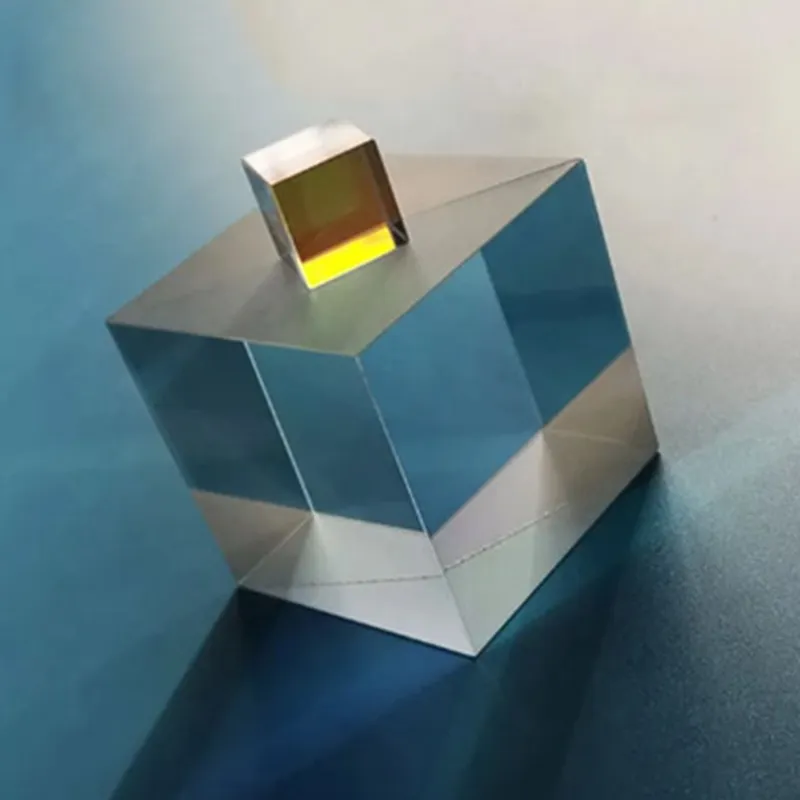

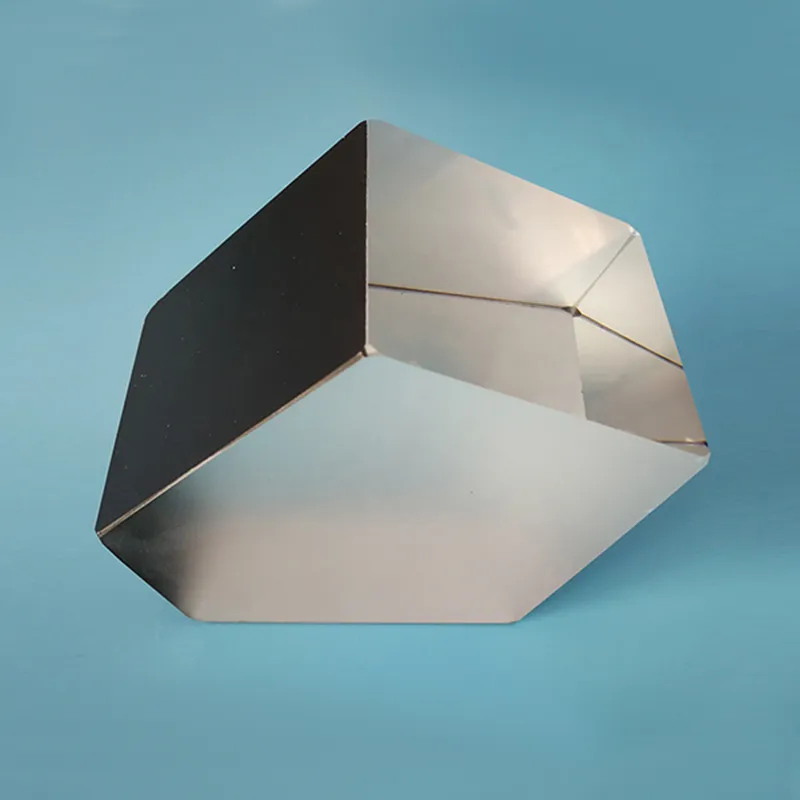

Интересно, что для оборонных заказов требования часто оказывались мягче, чем для медицинских приборов. Хотя нет, самый жесткий техзадание был как раз для лазерных дальномеров — там биконвексные компоненты работали в связке с призмами, и допуск по толщине по центру не должен был превышать 2 мкм.

Материаловедческие ловушки

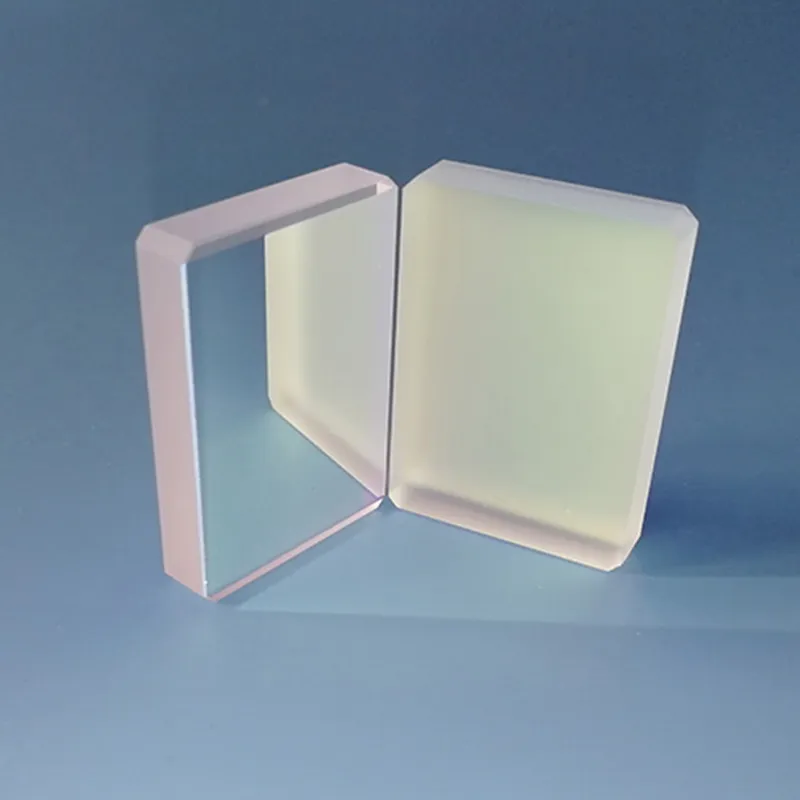

Мало кто задумывается, что К8 и БК7 — далеко не универсальные марки стекол. Для УФ-диапазона мы перешли на синтетический плавленый кварц, но его обработка в три раза дольше из-за абразивной стойкости. Как-то раз пришлось списать 12 заготовок диаметром 80 мм — при формовке появились микротрещины, невидимые до полировки.

Сейчас в ассортименте ООО Чанчунь Ютай Оптика есть и ИК-материалы вроде германия, но их биконвексные линзы требуют особого подхода к охлаждению при шлифовке. Первые эксперименты в 2019 году закончились термическими трещинами — пришлось проектировать специальные фрезерные головки с азотным охлаждением.

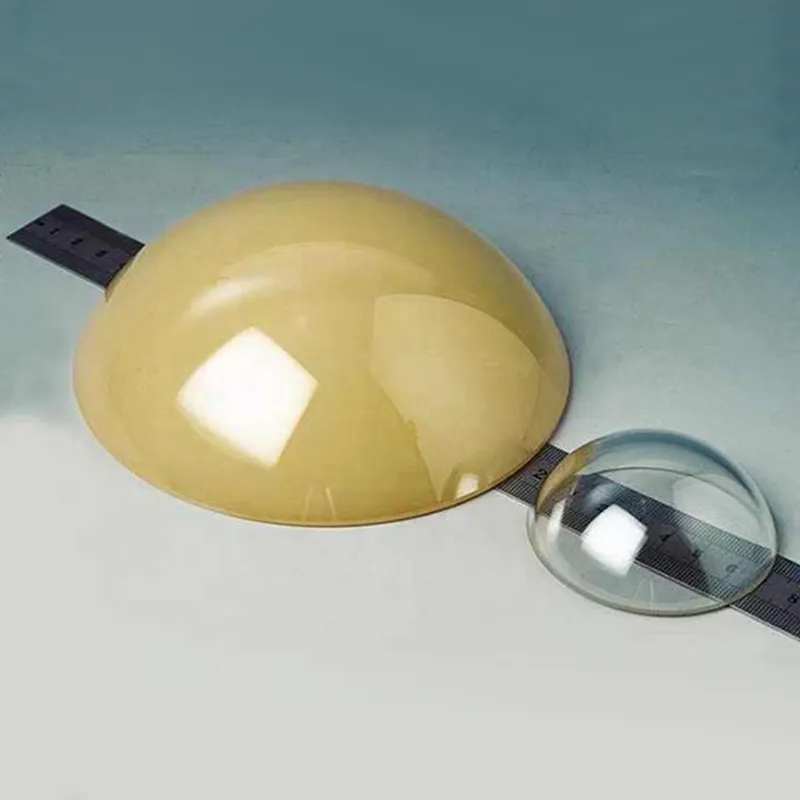

Самое неочевидное: иногда проще сделать линзу из двух склеенных половин, чем вытачивать из монолита. Так мы поступили с крупногабаритными элементами для проекторов — снизили массу на 15% без потерь в оптической силе. Правда, пришлось отрабатывать технологию склейки ультрафиолетовым клеем с коэффициентом преломления, близким к базовому стеклу.

Контроль качества как отдельное искусство

До сих пор спорю с коллегами — достаточно ли автоматизированных систем для проверки биконвексные линзы. Наш отдел техконтроля настаивает на 100% проверке интерферометром, но для серийных заказов по 5000 штук это экономически нецелесообразно. Нашли компромисс — выборочный контроль плюс статистический анализ каждые 50 изделий.

Самое сложное — поймать 'плавающие' дефекты. Был заказ от производителя лазерных граверов — линзы тестировали идеальными, а через месяц работы в оборудовании появлялась кома. Оказалось, виноват был остаточный механический стресс в кромках, который проявлялся только при циклическом нагреве.

Сейчас для ответственных применений в медицине и обороне внедрили дополнительный этап — искусственное старение в термокамере с последующей перепроверкой волнового фронта. Это добавило 8% к себестоимости, но сократило рекламации на 90%.

Экономика и нишевые решения

Если брать наш опыт с https://www.yt-optics.ru — самые рентабельные оказались не стандартные биконвексные линзы, а комбинированные решения. Например, линза-окно для датчиков автоматизации или сборки с микропризмами для биометрических систем. Там добавочная стоимость покрывает сложность изготовления.

Любопытно, что иногда технологические огранижения рождают новые продукты. Когда не смогли выполнить заказ на крупные линзы для телескопов из-за отсутствия печей для стеклования, разработали составные конструкции — и теперь это 15% нашего ассортимента в разделе оптических плоских окон и призм.

Сейчас вижу перспективу в гибридных элементах, где биконвексная основа сочетается с дифракционными структурами. Правда, для массового производства еще не отработана технология — либо точность страдает, либо стоимость зашкаливает. Но для единичных заказов в лазерной технике уже делаем прототипы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

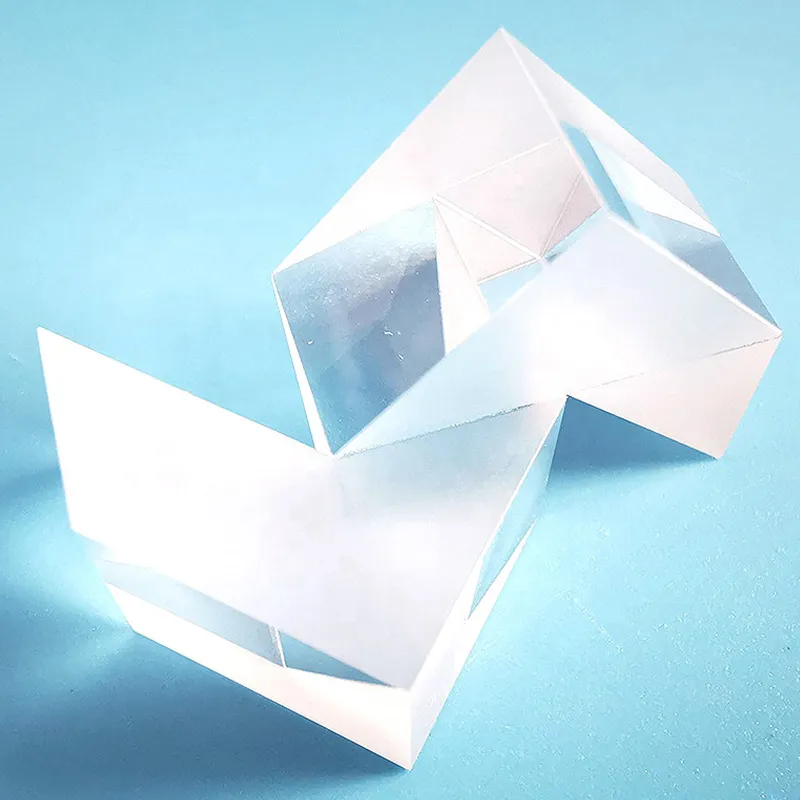

Оптические светоделительные кубики ТФ12

Оптические светоделительные кубики ТФ12 -

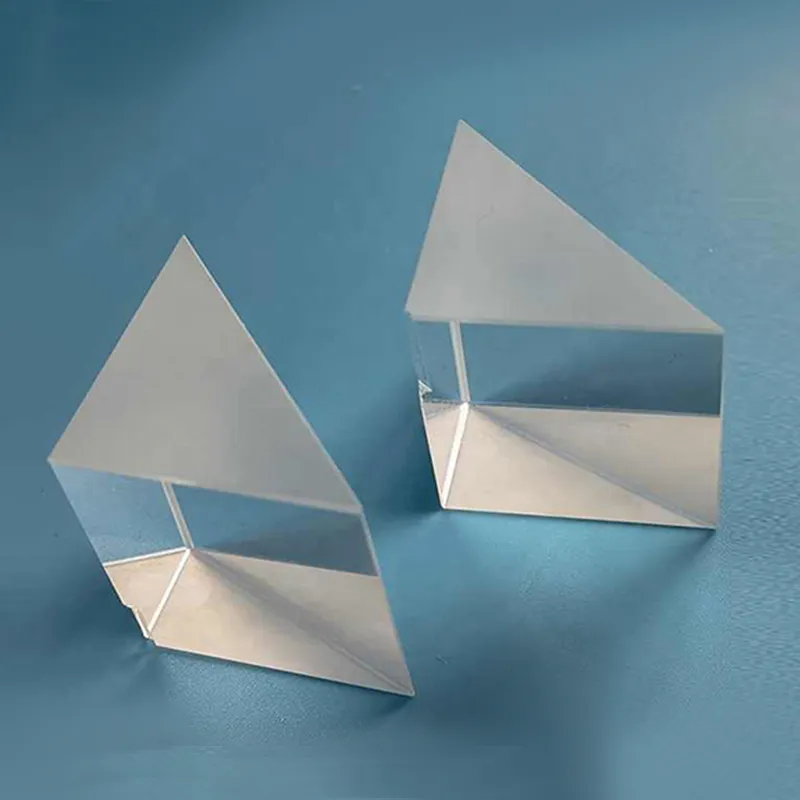

Инфракрасные пентапризмы

Инфракрасные пентапризмы -

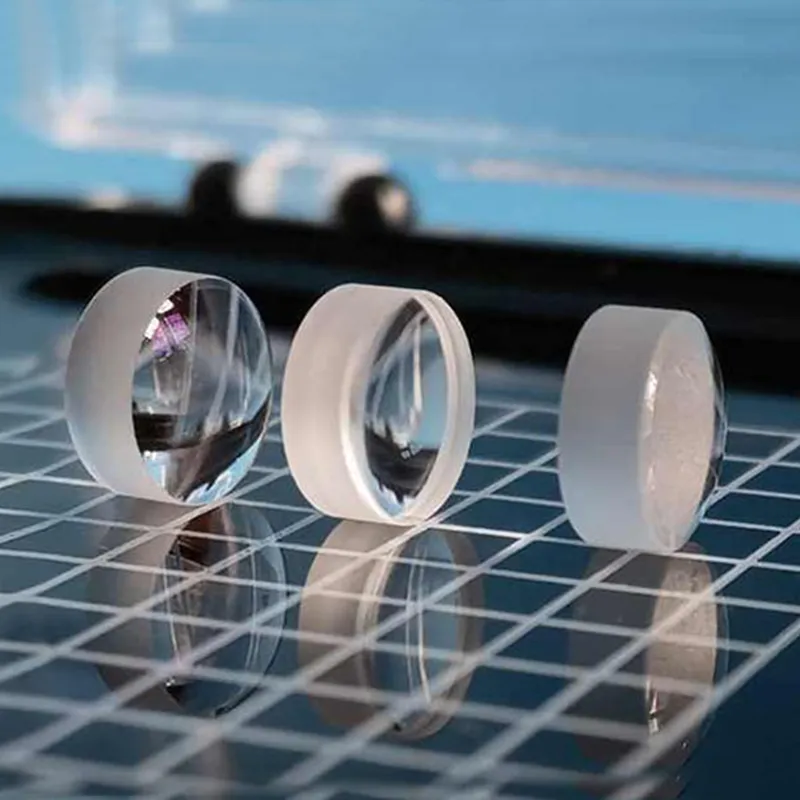

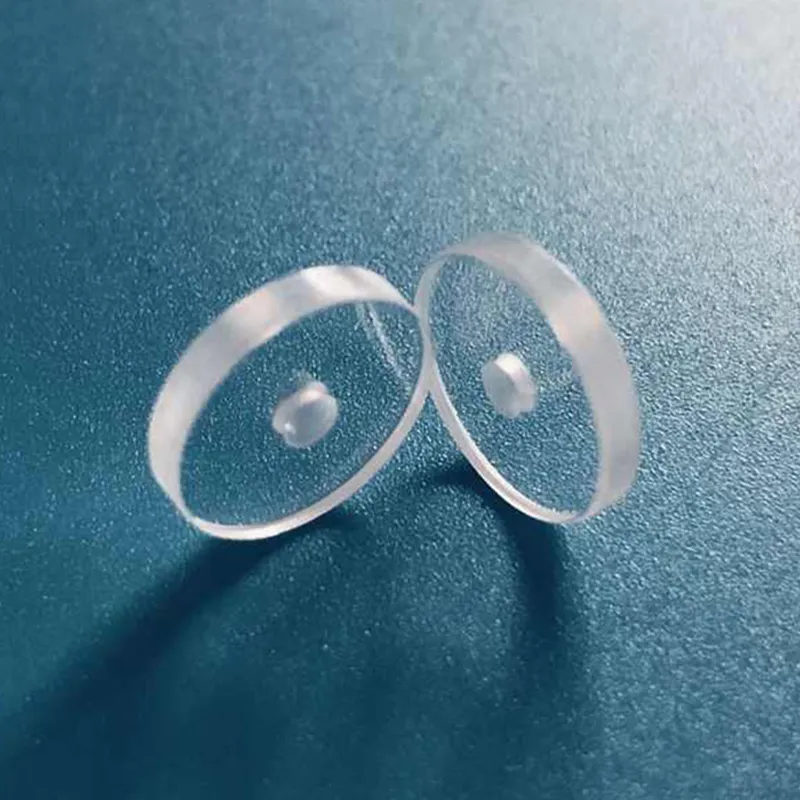

K8 линзы

K8 линзы -

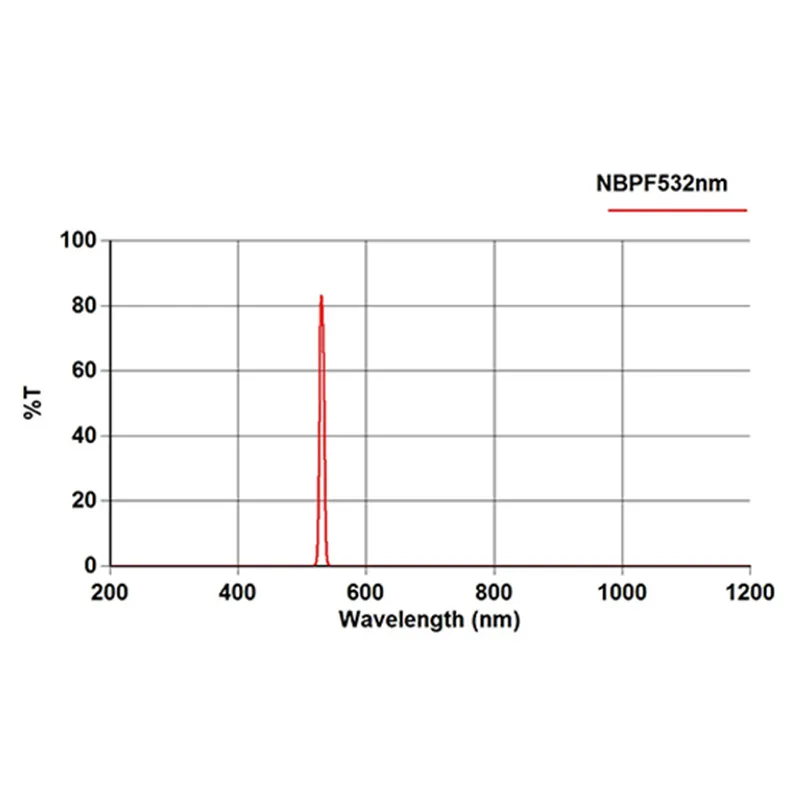

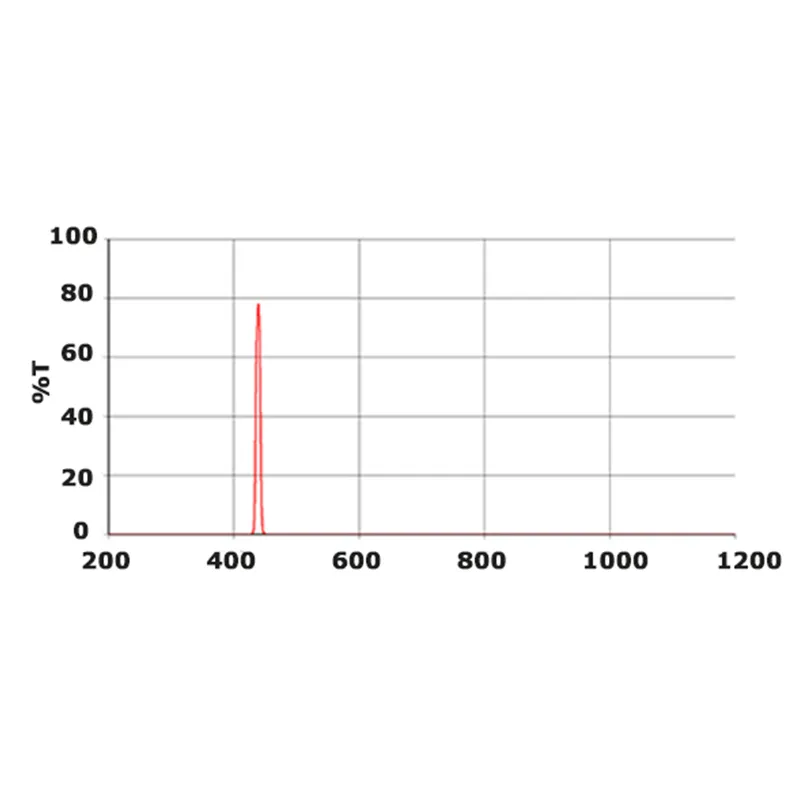

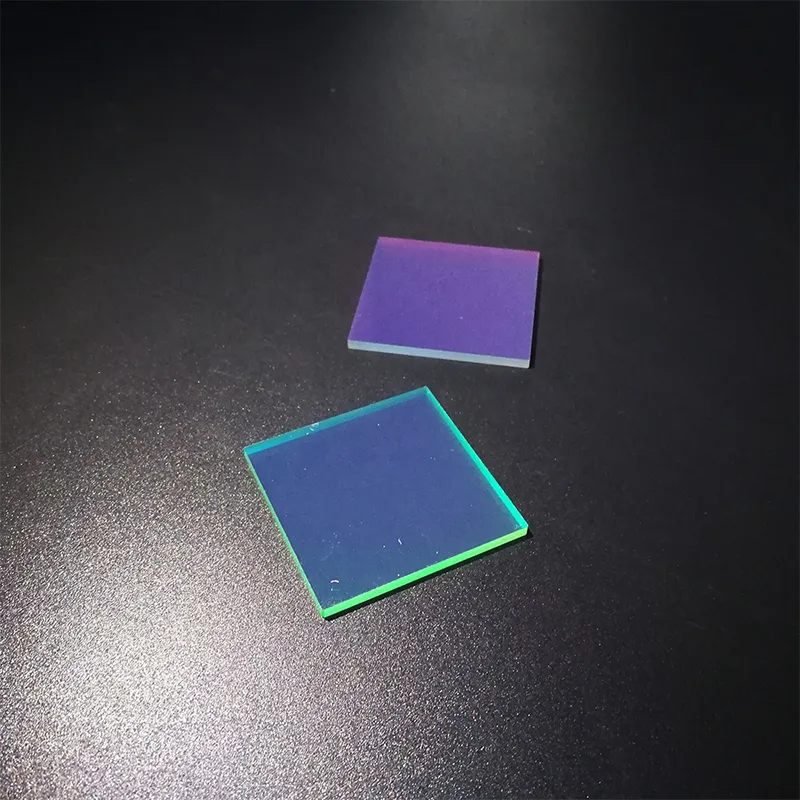

Оптические Режекторные фильтры

Оптические Режекторные фильтры -

Оптические Призмы Клага

Оптические Призмы Клага -

Окна из сапфира с отверстием

Окна из сапфира с отверстием -

Германиевые асферические линзы

Германиевые асферические линзы -

Германиевые ступенчатые стеклянные окна

Германиевые ступенчатые стеклянные окна -

Асферические линзы из УФ-плавленого кварца

Асферические линзы из УФ-плавленого кварца -

Фильтры нейтральной плотности (ND) VIS

Фильтры нейтральной плотности (ND) VIS -

Стеклянные прямоугольные призмы K8

Стеклянные прямоугольные призмы K8 -

Инфракрасные линзы LiF

Инфракрасные линзы LiF

Связанный поиск

Связанный поиск- Yutai оптические ИК линзы

- оптические стандартные ZnSe

- K8/n-sf5 ахроматические линзы заводы

- Диэлектрические зеркала HR

- Оптические Широкополосное просветляющее покрытие

- Оптические призменные зеркала

- Оптические ахроматические двойные линзы поставщик

- Оптический ИК-германий

- Ик линзы по индивидуальному заказу производители

- Оптическое силикатное стекло