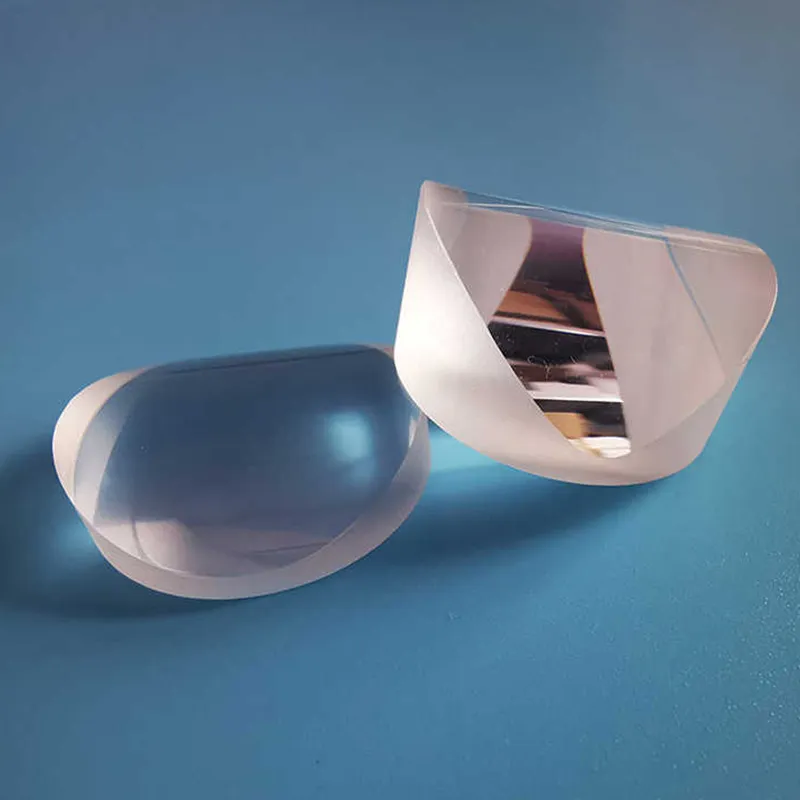

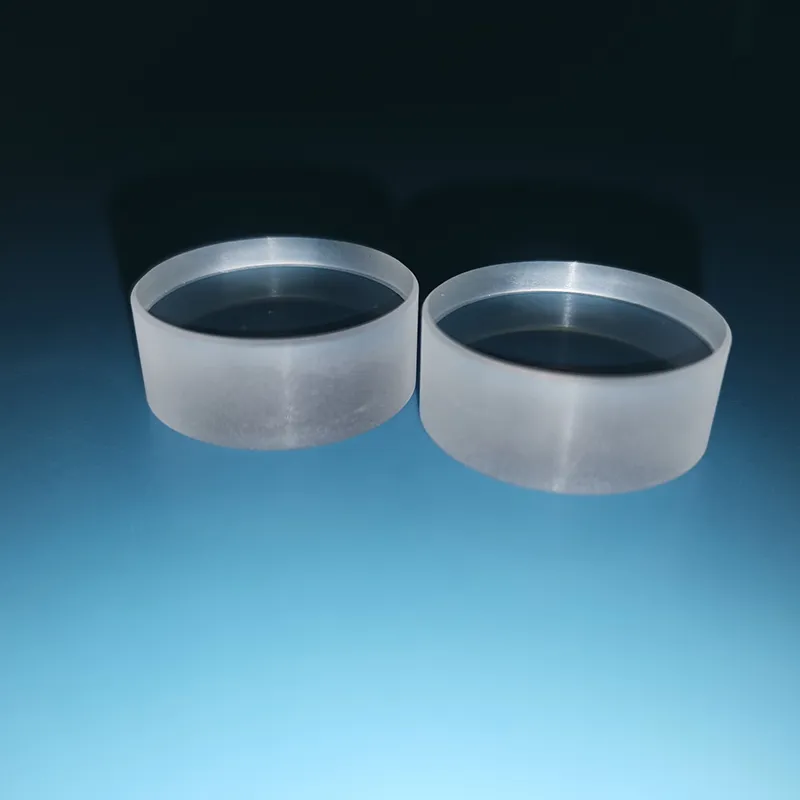

Ахроматические линзы по индивидуальному заказу производитель

Когда клиенты запрашивают ахроматические линзы по индивидуальному заказу производитель, многие ошибочно полагают, что это просто комбинация двух стекол. На деле же — это сложный процесс подбора дисперсионных характеристик, где даже опытные технологи иногда пересматривают подходы. В нашей практике на ООО Чанчунь Ютай Оптика был случай, когда заказчик требовал линзу для лазерного оборудования с температурной стабильностью до -40°C — пришлось трижды менять тип клея, пока не подобрали вариант с полиуретановым составом, который не расслаивался при термоциклировании.

Технологические вызовы при изготовлении ахроматов

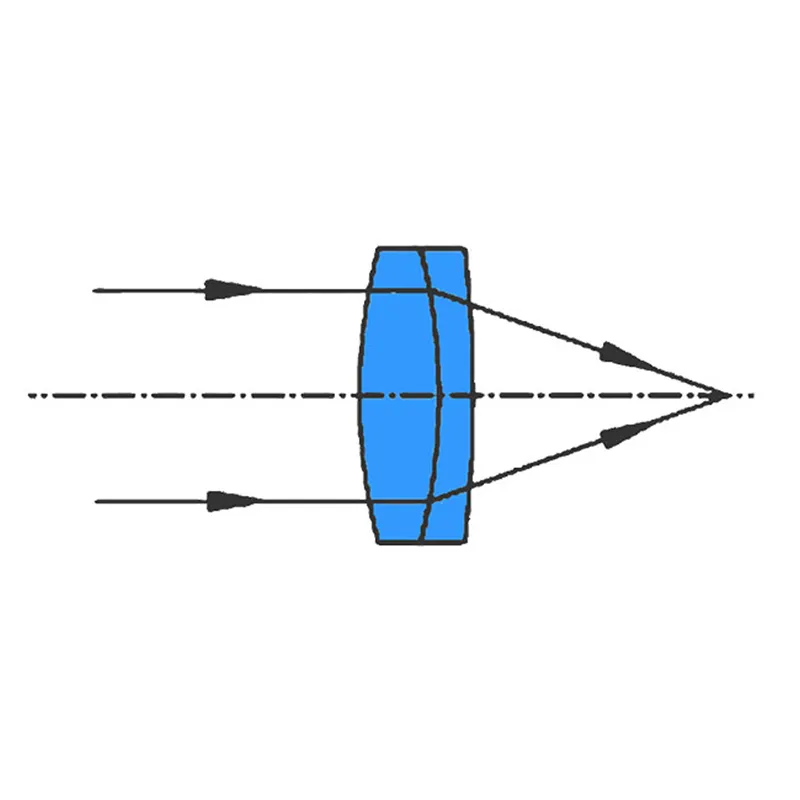

Основная сложность — не в самой склейке элементов, а в предварительном расчете хроматических аберраций. Для УФ-диапазона, например, классические пары BK7/F2 часто не работают — приходится использовать дорогостоящие материалы вроде CaF2 с синтетической смолой. Помню, для микроскопии в флуоресцентных системах мы как-то делали линзу с полем зрения 25 мм — пришлось отказаться от стандартной кривизны поверхностей, потому что заказчик не учел виньетирование на краях поля.

На производстве ООО Чанчунь Ютай Оптика столкнулись с парадоксальной ситуацией: при сборке ахроматов для биометрических сканеров оптические центры элементов смещались на 0.01 мм после полимеризации клея. Решение нашли эмпирически — стали выдерживать детали при 60% влажности 48 часов перед склейкой. Такие нюансы редко описывают в технической литературе, но они критичны для производитель индивидуальных линз.

Особенно проблемными оказались ахроматы для ИК-спектрометров — здесь нельзя использовать стандартные просветляющие покрытия. Пришлось разрабатывать многослойное покрытие на основе Ge и ZnSe, которое к тому же выдерживало вибрационные нагрузки. Один из заказов для оборонной промышленности показал, что даже при идеальных расчетах нужно тестировать линзы в условиях, приближенных к реальным — пришлось дорабатывать конструктив креплений, хотя изначально речь шла только об оптических параметрах.

Материалы и их ограничения

Стекло марки Н-К9Л часто берем за основу, но для медицинских эндоскопов требуется вариант с повышенной стойкостью к стерилизации. Как-то раз партия линз потрескалась после автоклавирования — оказалось, проблема в микротрещинах от алмазной обработки, которые проявлялись только при термическом ударе. Теперь для таких случаев используем кварцевое стекло с специальной полировкой.

Интересный случай был с ахроматическими линзами для систем автоматизации — заказчик хотел использовать их в условиях вибрации 200 Гц. Стандартные склейки не выдерживали, пришлось экспериментировать с толщиной клеевого слоя. Выяснили, что слой тоньше 3 мкм приводит к интерференционным искажениям, а толще 8 мкм — к механической неустойчивости. Такие тонкости не найти в ГОСТах.

Для лазерных технологий особенно важен подбор материалов с разным коэффициентом теплового расширения. Делали как-то линзу для CO2-лазера — при мощности свыше 200 Вт даже идеально склеенные элементы расфокусировали луч из-за термоупругих напряжений. Пришлось разрабатывать компенсационную конструкцию с металлической оправой, которая учитывала разницу ТКЛР стёкол.

Контроль качества на практике

На сайте yt-optics.ru мы указываем параметры контроля, но в реальности часто приходится выходить за рамки стандартных процедур. Например, для ахроматов с диаметром менее 5 мм интерферометрический контроль невозможен — разработали методику с использованием коллиматоров и ПЗС-матриц с субпиксельным разрешением.

Запомнился случай с браком партии для потребительской электроники — визуально линзы были идеальны, но в собранных камерах давали цветную кайму. Оказалось, проблема в остаточных напряжениях после склейки — теперь обязательно делаем тест на полярископе даже для некритичных применений. Этот опыт показал, что ахроматические линзы по индивидуальному заказу требуют индивидуального же подхода к контролю.

Для оборонных применений пришлось внедрить рентгеноструктурный анализ склеенных пар — выявляем микротрещины, невидимые при обычном контроле. Хотя это удорожает процесс, но для ответственных применений необходимо. Кстати, именно после этого мы пересмотрели технологию центровки элементов перед склейкой — теперь используем лазерную юстировку вместо механической.

Примеры неудач и найденных решений

Был заказ на ахроматы для формирования изображения в УФ-спектре — сделали по всем стандартам, но в системе возникали геометрические искажения. Разбирались месяц — оказалось, проблема в неравномерности просветляющего покрытия. Теперь для УФ-диапазона наносим покрытия в три этапа с контролем толщины каждого слоя.

Ещё один показательный случай — линзы для призм спектрометров. Клиент жаловался на падение контраста — при тестировании обнаружили, что проблема не в линзах, а в неправильном подборе оптической схемы. Пришлось совместно пересчитывать всю систему, хотя изначально заказ был только на изготовление ахроматов. Это типичная ситуация, когда производитель должен выступать консультантом.

Для биометрической идентификации делали миниатюрные ахроматы — столкнулись с проблемой юстировки в сборе. Точность позиционирования 2 мкм оказалась недостаточной, пришлось разрабатывать специальную оснастку с пьезокорректорами. Сейчас используем эту технологию для всех линз диаметром менее 10 мм.

Эволюция подходов к производству

За 12 лет работы в ООО Чанчунь Ютай Оптика пришлось отказаться от многих ?классических? методик. Например, раньше считали, что для цилиндрических линз ахроматизация не так важна — практика показала обратное, особенно для сканирующих систем.

Сейчас активно внедряем численное моделирование тепловых деформаций — это позволило на 30% сократить количество экспериментальных образцов. Но полностью доверять симуляциям нельзя — недавно модель не учла анизотропию механических свойств клеевого слоя, пришлось переделывать партию для медицинского оборудования.

Интересно, что для фильтров и оптических плоских окон ахроматизация иногда требуется в неожиданных областях — например, для подавления вторичных спектральных пиков. Это направление стали развивать после запроса от клиента, работающего с лазерными технологиями — теперь включаем такой вариант в базовую поставку.

Перспективы и ограничения

Современные тенденции — переход на ахроматы с асферическими поверхностями. Технологически это сложно, но даёт выигрыш в массе и габаритах. Пока делаем пробные партии, но уже видно — будущее за гибридными решениями.

Ограничение — стоимость специальных стёкол. Для большинства применений в потребительской электронике приходится искать компромиссы, используя пары стёкол с меньшей коррекцией хроматизма, но более доступных. Хотя для оборонных и медицинских задач идём на использование дорогих материалов — там требования жёстче.

Последнее время много запросов на ахроматы для автоматизации производственных линий — здесь главная сложность в стойкости к агрессивным средам. Пришлось разрабатывать защитные покрытия на основе алмазоподобных плёнок, хотя изначально это не относится напрямую к оптическим характеристикам. Таковы реалии работы, когда ахроматические линзы по индивидуальному заказу производитель должен учитывать десятки сопутствующих факторов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ИК Сульфид Цинка

ИК Сульфид Цинка -

Поликристаллические окна CaF2

Поликристаллические окна CaF2 -

Купола из сапфирового стекла

Купола из сапфирового стекла -

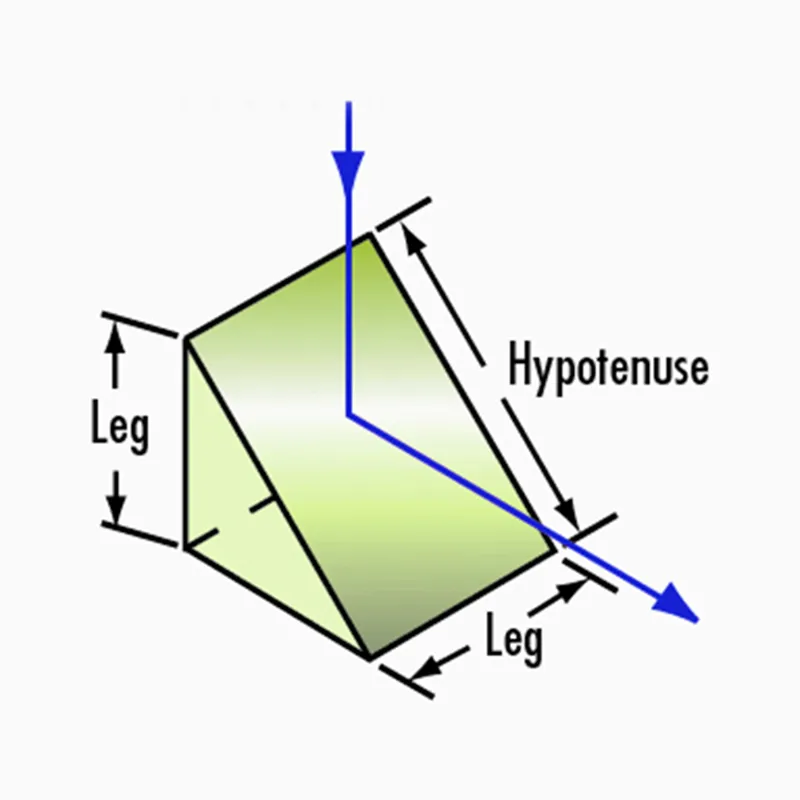

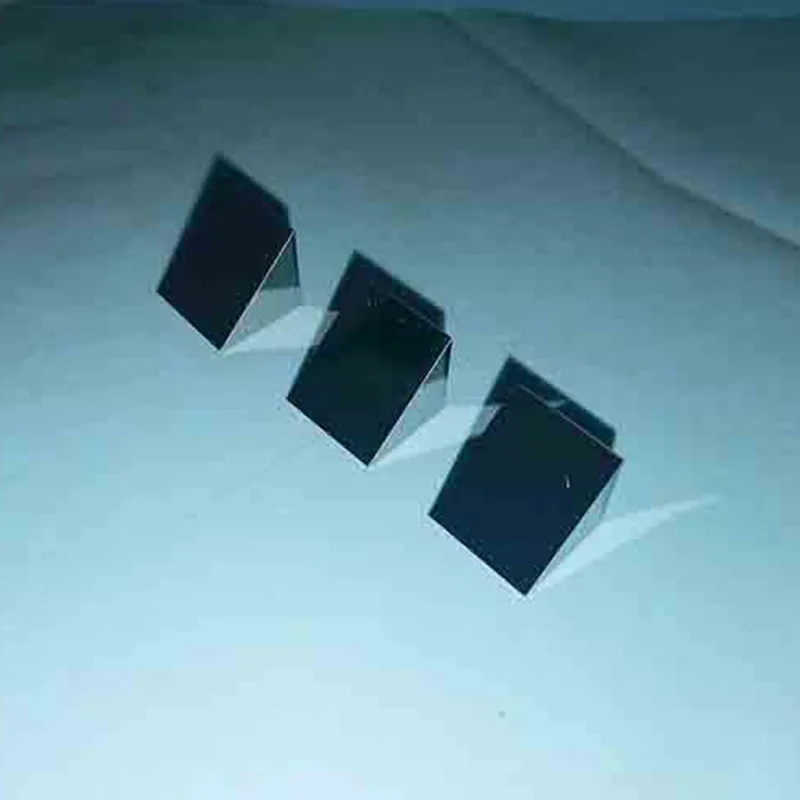

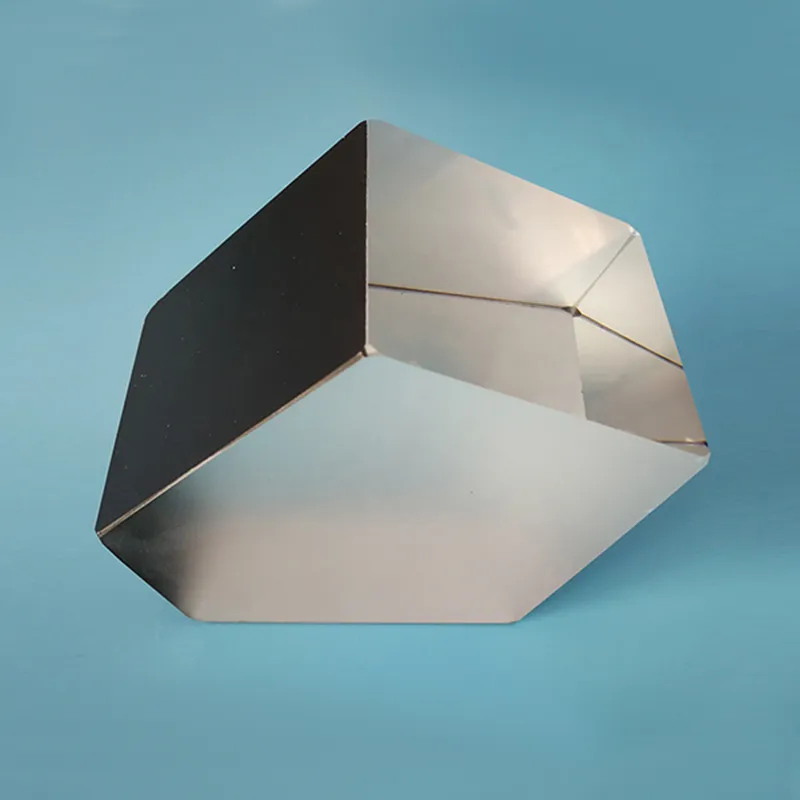

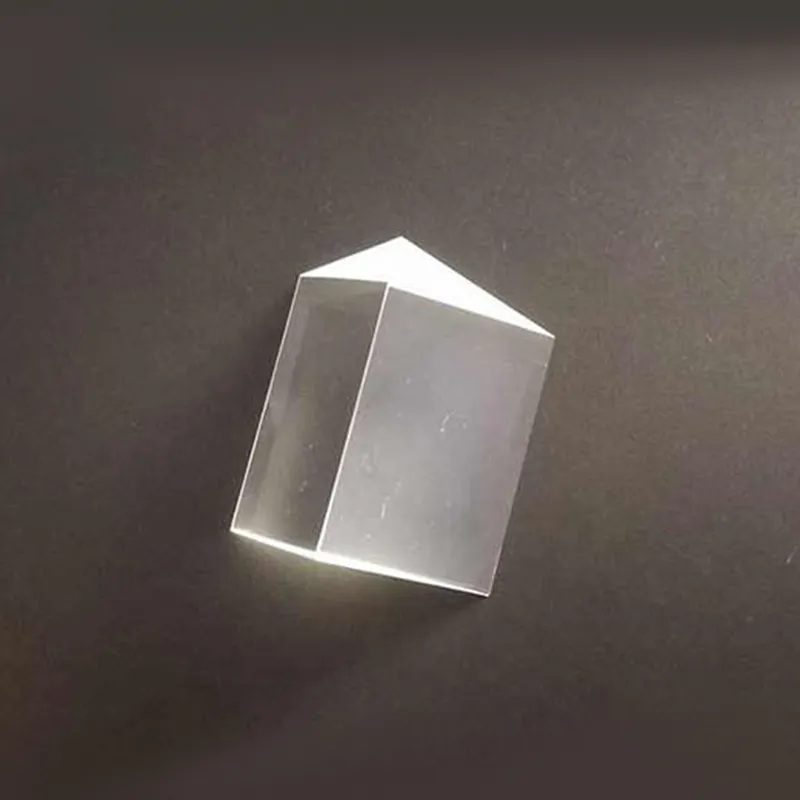

Кремниевые призмы с прямым углом

Кремниевые призмы с прямым углом -

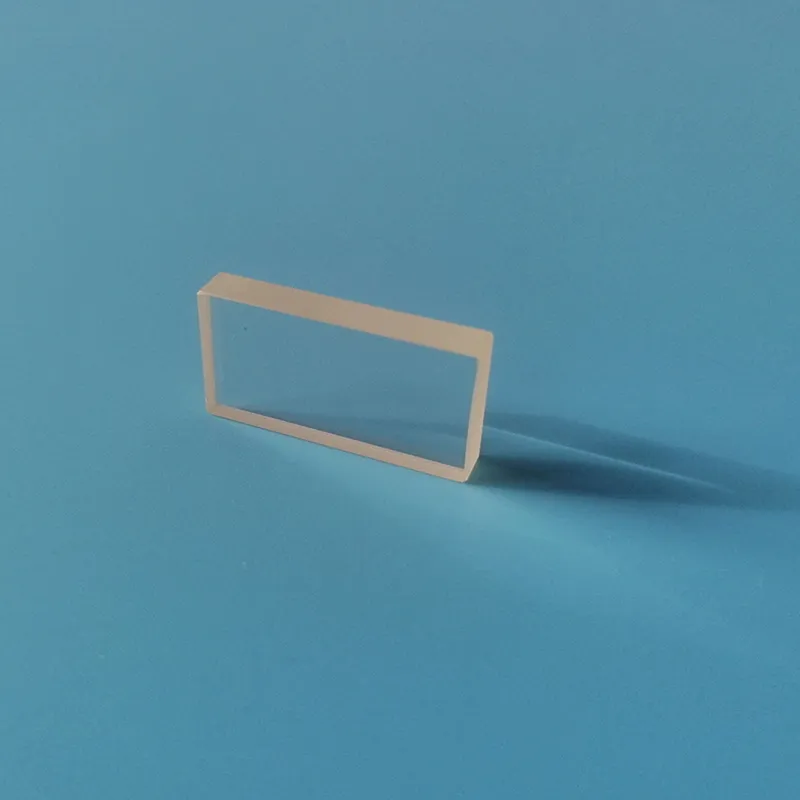

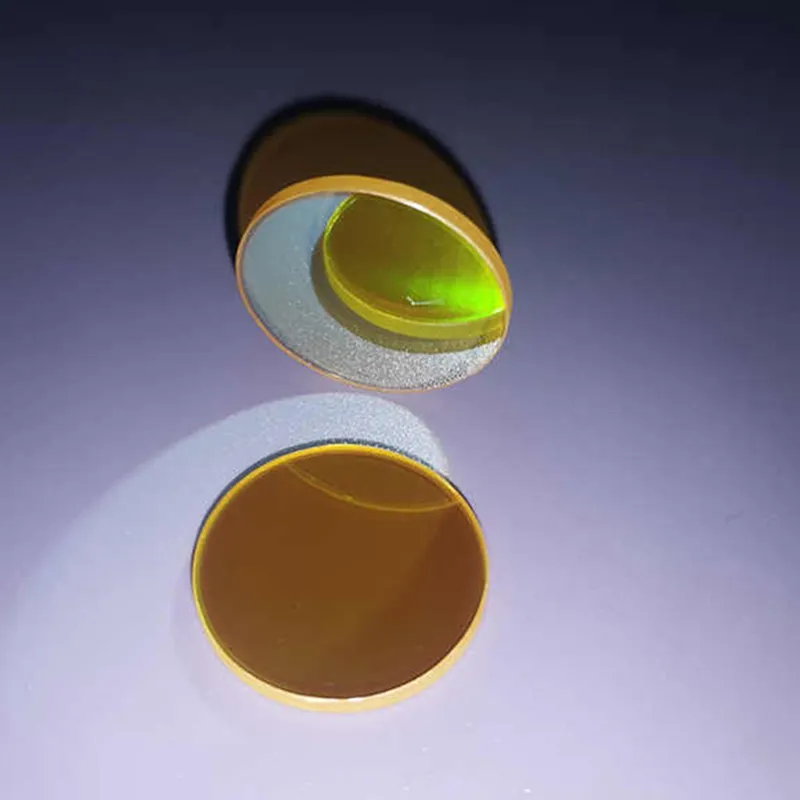

Окна ZnSe с AR-покрытием толщиной 10,6 мкм

Окна ZnSe с AR-покрытием толщиной 10,6 мкм -

Инфракрасные пентапризмы

Инфракрасные пентапризмы -

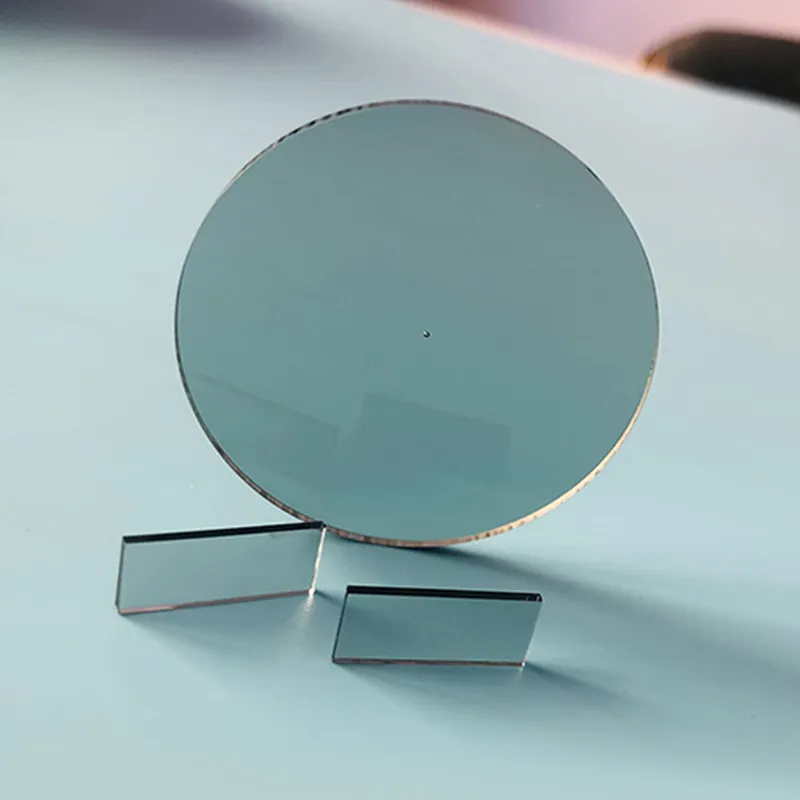

Нейтрально-серое цветное стекло AB

Нейтрально-серое цветное стекло AB -

Оптические призмы Порро ТФ12

Оптические призмы Порро ТФ12 -

Инфракрасные линзы MgF2

Инфракрасные линзы MgF2 -

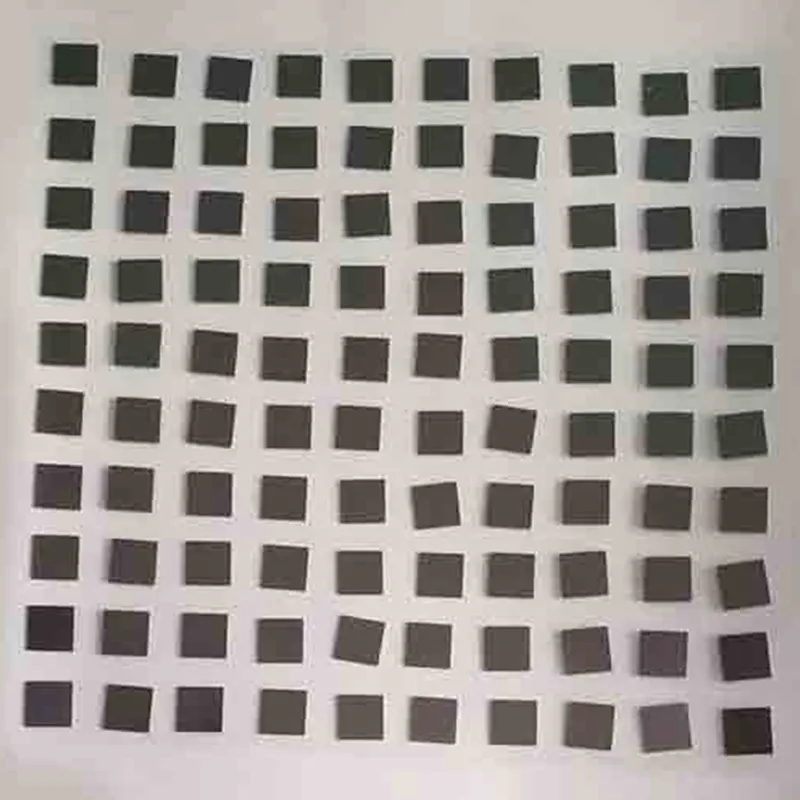

Кремниевые инфракрасные длинноволновые фильтры

Кремниевые инфракрасные длинноволновые фильтры -

Оптические Покрытие против отпечатков пальцевПротивообрастающее покрытие

Оптические Покрытие против отпечатков пальцевПротивообрастающее покрытие -

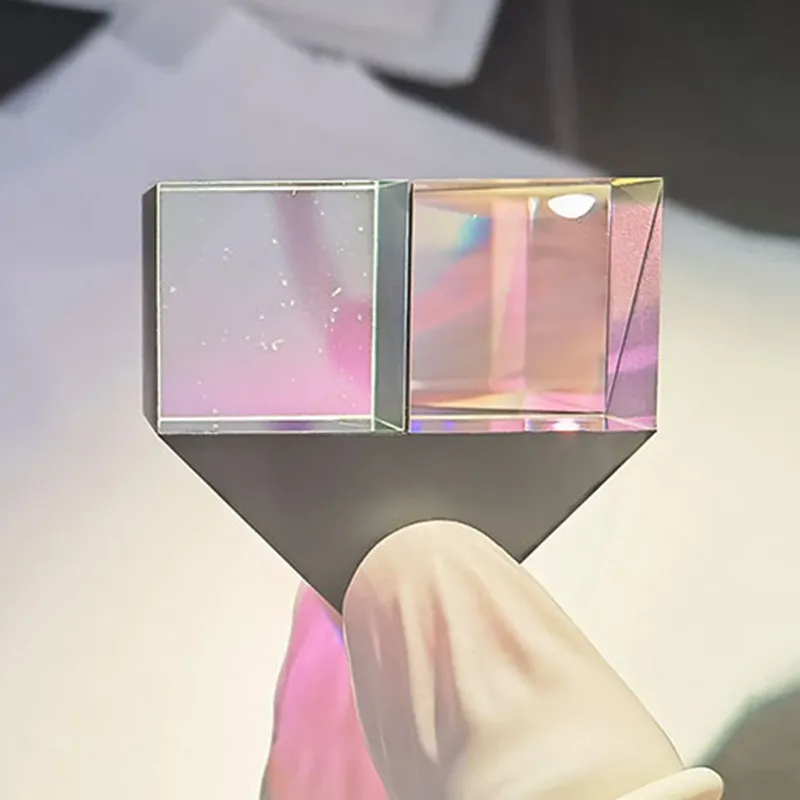

K8 оптические стеклянные равносторонние призмы

K8 оптические стеклянные равносторонние призмы

Связанный поиск

Связанный поиск- N-SF10 ахроматические линзы

- Оптические клиновидные призмы из CaF2

- Yutai оптические стеклянные cветовые трубы

- Плавленый кварц линзы заводы

- Диэлектрические зеркала с высоким коэффициентом отражения

- Оптические призмы Клага

- Ступенчатое сапфировое оптическое окно

- Стеклянные выпуклые линзы поставщик

- Оптические компоненты тройные линзы

- Стеклянные двойные линзы завод