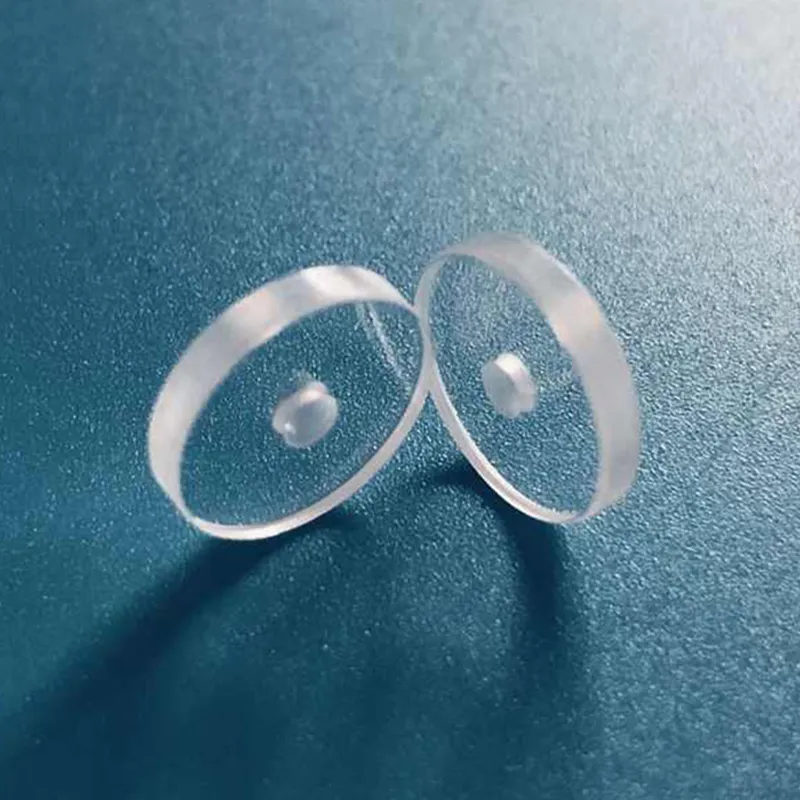

Ахроматические вклеенные линзы заводы

Когда говорят про ахроматические вклеенные линзы, сразу вспоминаются типичные ошибки новичков — многие думают, что это просто ?склеенные стекла?, а на деле там целая наука о дисперсионных характеристиках и юстировочных допусках. В нашей практике на заводах постоянно сталкиваюсь с тем, что заказчики недооценивают требования к термостабильности клеевого слоя, особенно для лазерных систем.

Технологические нюансы производства

Начну с банального, но критичного момента: даже на современных российских заводах иногда экономят на контроле кривизны склеиваемых поверхностей. Помню случай на одном уральском предприятии, где из-за неравномерной полировки линз в сборке появлялись внутренние напряжения — продукция формально проходила ОТК, но в полевых условиях оптические искажения достигали 0.3λ. Пришлось пересматривать всю технологическую цепочку.

Особенно сложно с линзами для медицинских эндоскопов — там кроме ахроматических характеристик важен угол склейки. Мы в ООО Чанчунь Ютай Оптика как-то полгода отрабатывали методику юстировки для заказчика из Новосибирска, где требовалось сохранить параксиальные свойства при температурных перепадах от -40°C. В итоге применили гибридный способ фиксации с УФ-отверждением.

Кстати, про клеи — многие до сих пор используют эпоксидные составы, но для вклеенных линз в лазерных системах это уже неактуально. Современные фотополимеры дают меньшую усадку, но требуют особого подхода к подготовке поверхностей. На нашем производстве перешли на материалы японской компании ThreeBond, хотя сначала были проблемы с адгезией к некоторым маркам стекла.

Практические кейсы и проблемы

Расскажу про неудачный опыт с биометрическими сканерами. Делали партию ахроматических линз для системы распознавания радужки — в лабораторных условиях всё идеально, но при интеграции в устройство начались жалобы на хроматические аберрации на краях поля. Оказалось, проблема в неучтённом взаимовлиянии линзы и ИК-фильтра. Пришлось переделывать просветление.

Вот вам специфика заводов оптики: иногда брак проявляется только на этапе сборки конечного устройства. Как-то раз поставили партию линз для систем видеонаблюдения — вроде бы все параметры в допуске, но при монтаже в корпус камеры выяснилось, что клеевой шов не выдерживает вибрации. Теперь всегда тестируем готовые узлы на вибростенде.

Интересный момент с военными заказами — там требования к вклеенным линзам включают не только оптические параметры, но и устойчивость к агрессивным средам. Помню, для одного НИИ делали оптику для подводных аппаратов: стандартные методики склейки не подходили из-за солёной воды. Разрабатывали специальный герметизирующий контур, что увеличило стоимость на 30%, но зато изделия прошли испытания в реальных условиях.

Оборудование и контроль качества

На yt-optics.ru мы долго подбирали интерферометр для контроля ахроматических линз — китайские аналоги показывали погрешность до 15%, что для прецизионной оптики неприемлемо. В итоге остановились на б/у Zygo с американского производства, но пришлось его модернизировать под наши задачи.

Многие недооценивают важность чистоты производства. Как-то на новом заводе в Подмосковье поставили линию сборки без должной системы фильтрации воздуха — в первые же недели 40% продукции имело микроскопические включения в клеевом слое. Пришлось экстренно устанавливать ламинарные боксы, хотя изначально их не закладывали в смету.

Сейчас внедряем автоматизированную систему контроля геометрических параметров — старые методы с щупами и микроскопами уже не справляются с объёмами. Но столкнулись с тем, что ПО плохо распознаёт границы склейки у миниатюрных линз диаметром менее 3 мм. Решаем вопрос с поставщиком из Германии.

Материалы и их особенности

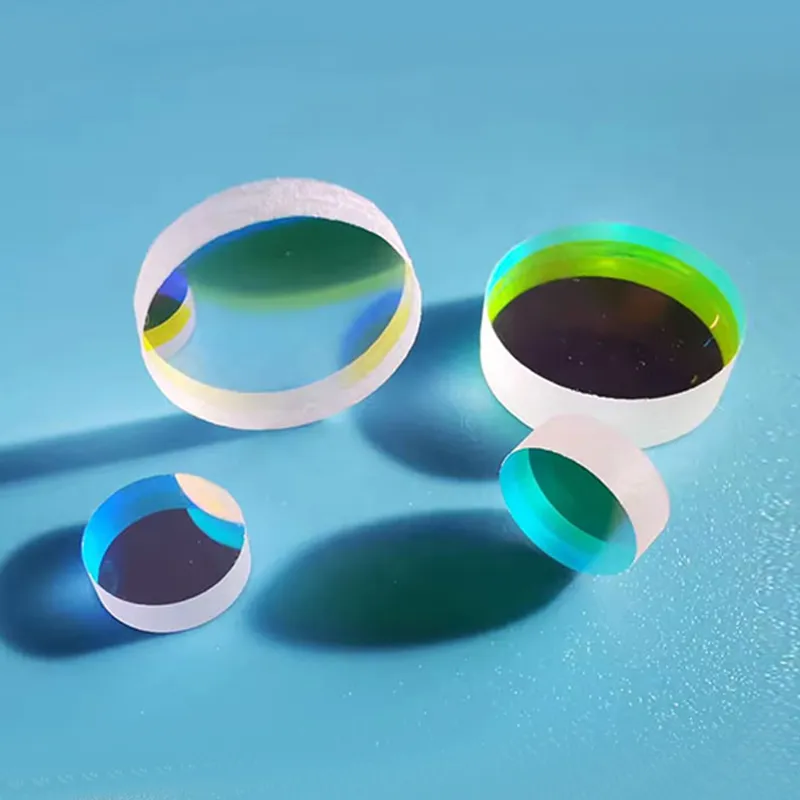

Работая с ООО Чанчунь Ютай Оптика, я убедился, что для ахроматических линз критичен правильный подбор пар стёкол. Часто используют классическую пару БК7-F2, но для УФ-диапазона это не оптимально. В последнем проекте для лазерной маркировки перешли на CaF2 с синтетическим кварцем, хотя стоимость выросла втрое.

Любопытная проблема возникла с цилиндрическими линзами для систем автоматизации — при склейке асферических поверхностей с обычными линзами появлялись астигматические погрешности. Решили изменением технологии центровки на этапе прессования, но пришлось закупать дополнительное оборудование.

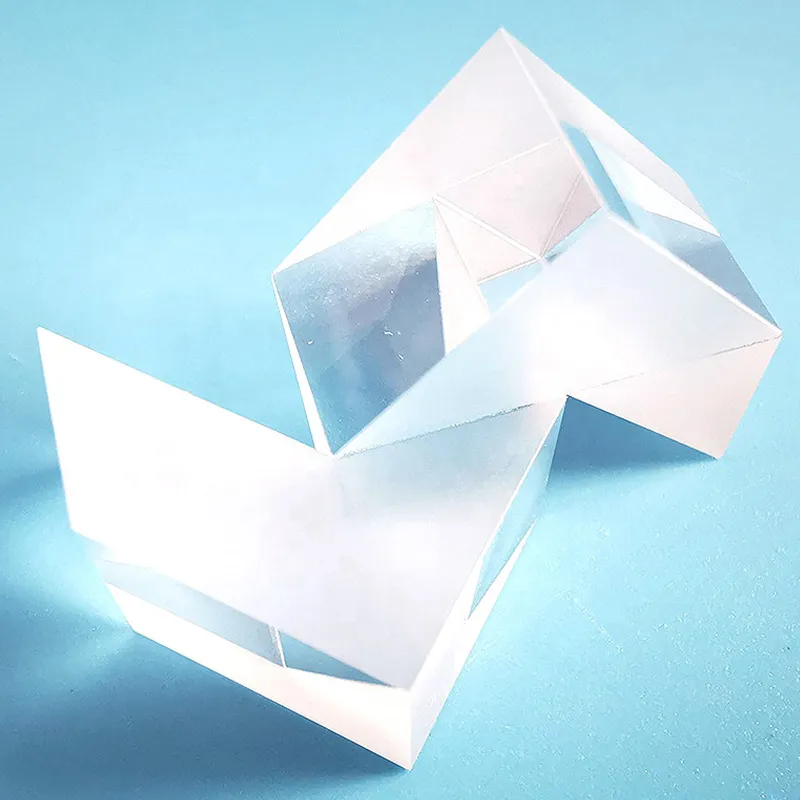

Заметил тенденцию: современные заводы постепенно отказываются от ручной склейки даже для мелких серий. Мы в прошлом году автоматизировали процесс для призм с отклонением не более 2 угловых минут — выиграли в скорости, но потеряли в гибкости. Теперь для экспериментальных заказов держим отдельную полуавтоматическую линию.

Рынок и перспективы

Если анализировать российский рынок ахроматических вклеенных линз, то видна чёткая специализация заводов. Одни ориентируются на массовое производство для потребительской электроники, другие — на штучные заказы для оборонки. Мы в ООО Чанчунь Ютай Оптика заняли нишу прецизионной оптики для лазерных технологий и биометрии, хотя конкуренция с китайскими производителями обостряется.

Интересно наблюдать эволюцию требований: ещё пять лет назад главным был параметр светопропускания, сейчас на первый план вышли устойчивость к температурным циклам и совместимость с автоматизированными системами сборки. Это заставляет пересматривать подходы к проектированию вклеенных линз.

Из последних наработок — эксперименты с наноструктурированными просветляющими покрытиями для линз в системах формирования изображения. Пока дорого, но уже виден потенциал для специальных применений. Думаю, через пару лет это станет стандартом для высокоточной оптики.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

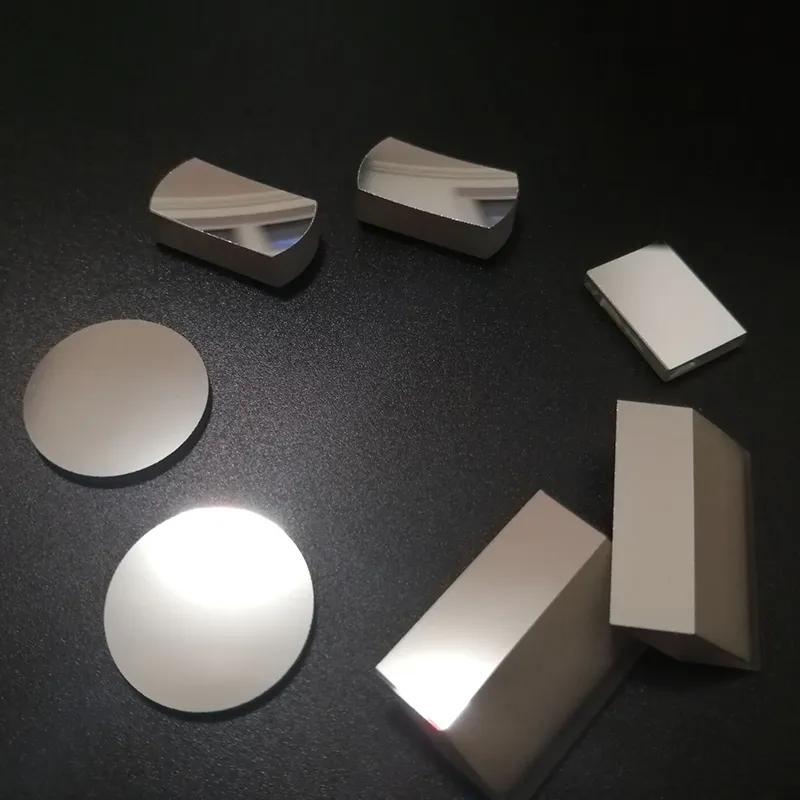

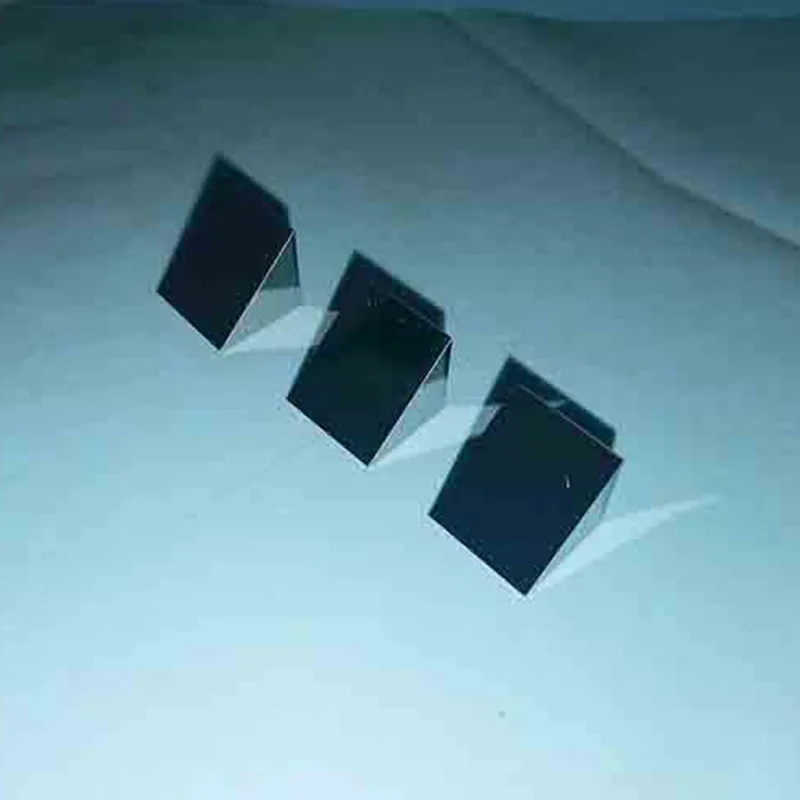

Кремниевые призмы с прямым углом

Кремниевые призмы с прямым углом -

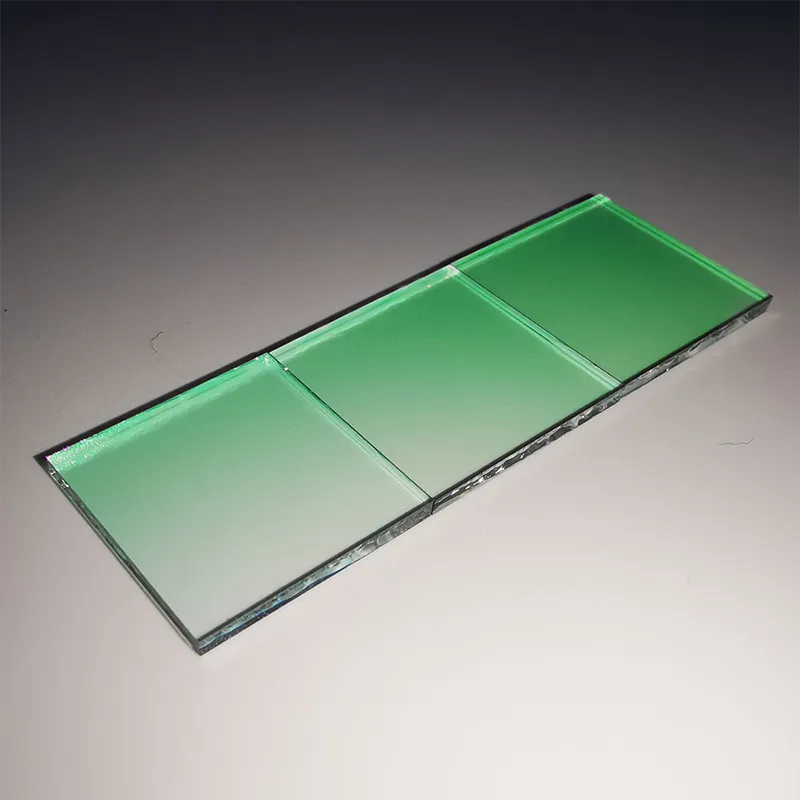

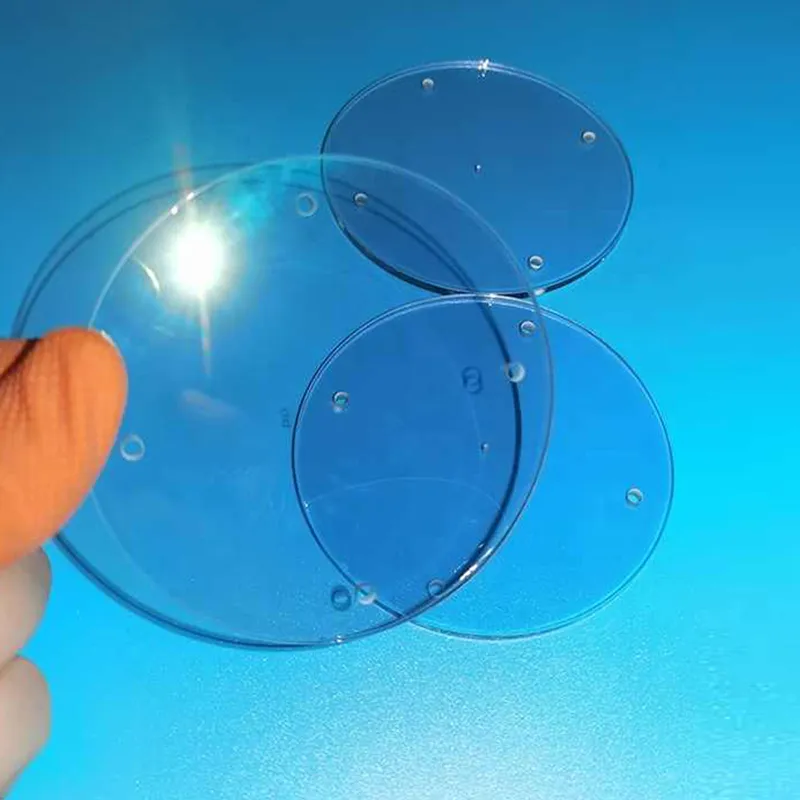

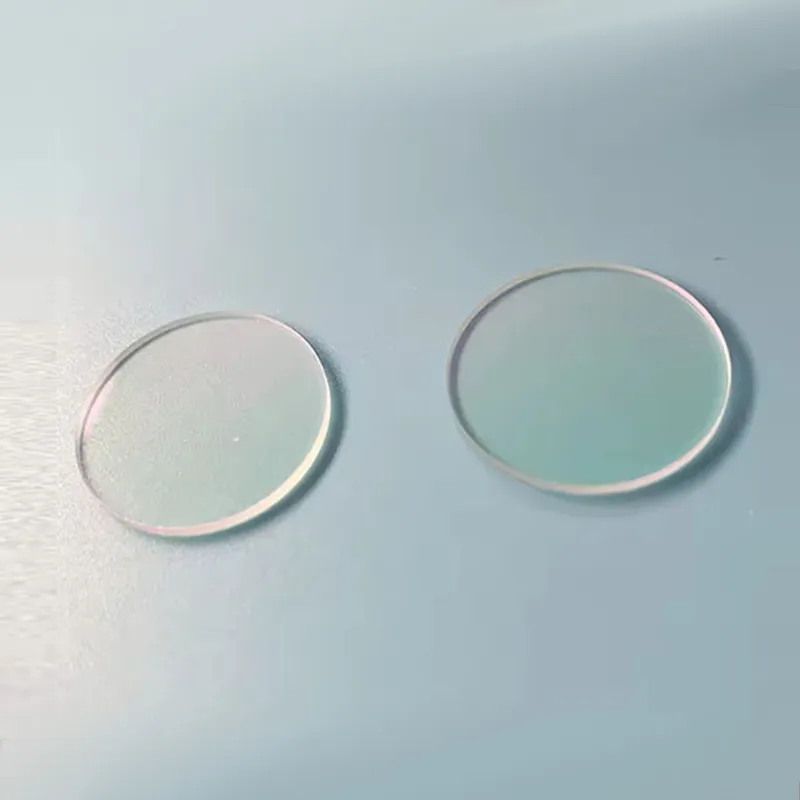

Тонкий лист плавленого кварцевого стекла

Тонкий лист плавленого кварцевого стекла -

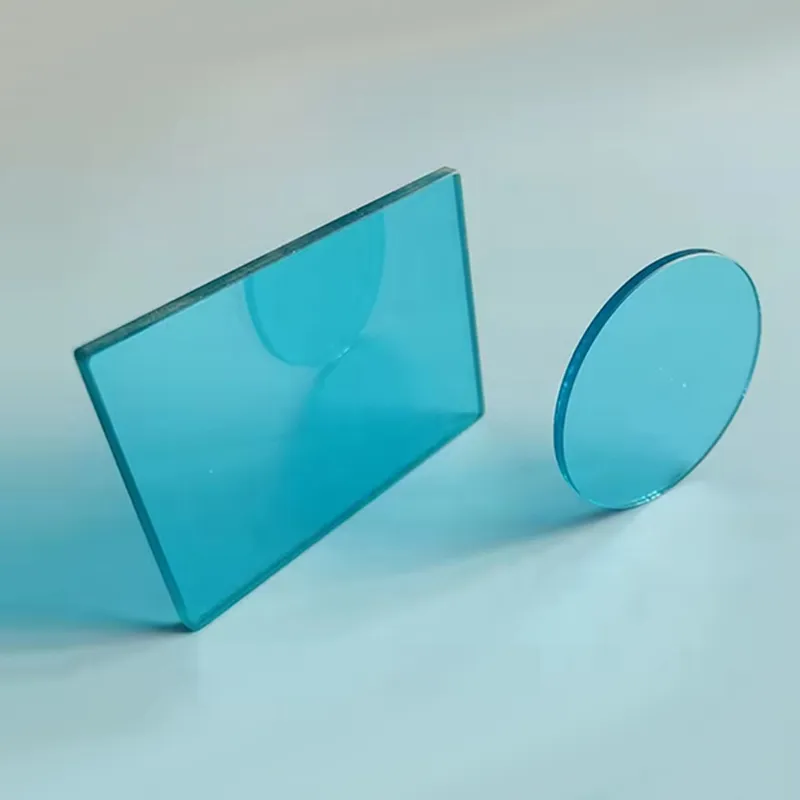

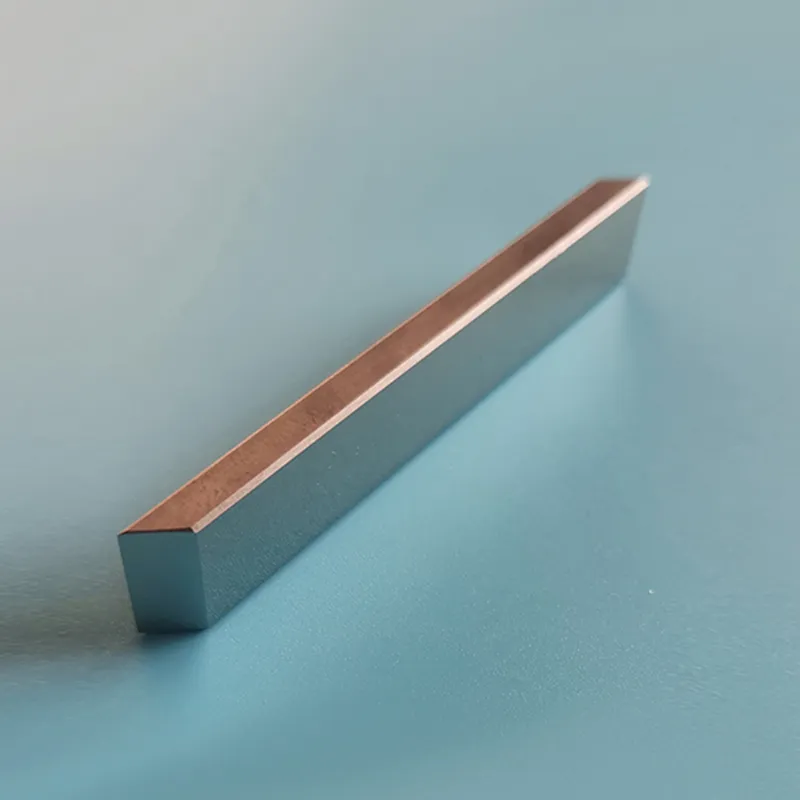

Стекло с повышенной цветовой температурой SSB40 SSB130 SSB145 SSB165 SSB200

Стекло с повышенной цветовой температурой SSB40 SSB130 SSB145 SSB165 SSB200 -

Зеркала с защитным золотым покрытием

Зеркала с защитным золотым покрытием -

Фокусирующие линзы ZnSe на заказ

Фокусирующие линзы ZnSe на заказ -

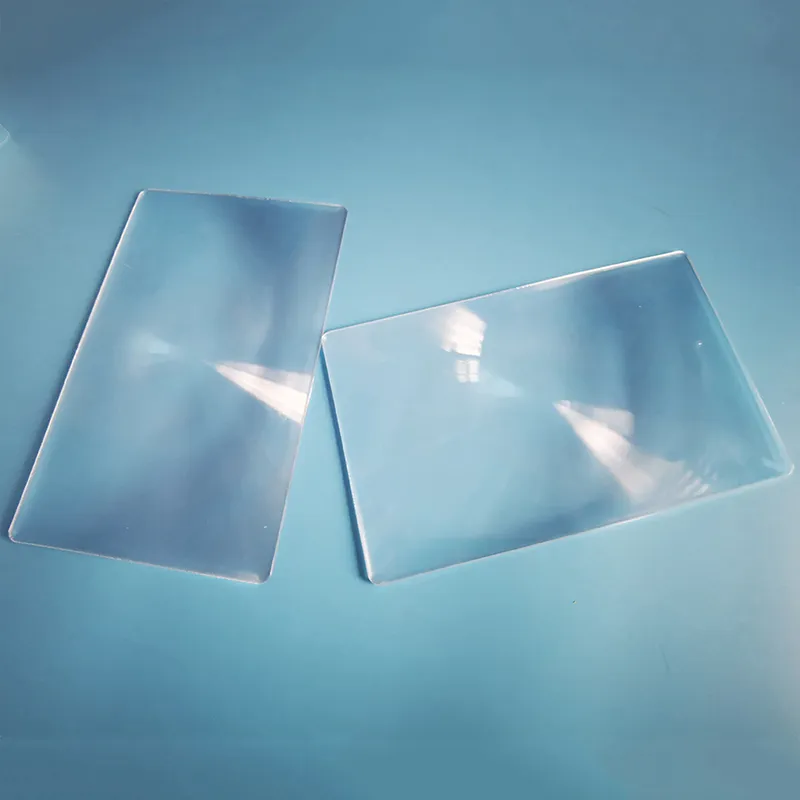

Прямоугольные линзы Френеля

Прямоугольные линзы Френеля -

Оптические Просветляющее покрытие

Оптические Просветляющее покрытие -

Цилиндрические линзы из УФ-плавленого кварца

Цилиндрические линзы из УФ-плавленого кварца -

Оптические Призмы Клага

Оптические Призмы Клага -

Горячие зеркала

Горячие зеркала -

Золотое (жёлтое) стекло JB400 JB420 JB450 JB470 JB490 JB510

Золотое (жёлтое) стекло JB400 JB420 JB450 JB470 JB490 JB510 -

Инфракрасные призмы Дове

Инфракрасные призмы Дове

Связанный поиск

Связанный поиск- Оптический ИК оптики из Ge

- Yutai оптические линзы из уф плавленого кварца производитель

- Оптические стеклянные призмы с угловым кубом

- Широкополосный УФ-фильтр BPF

- Оптика зеленые стеклянные светофильтры

- Оптические ахроматические линзы поставщик

- отрицательные менисковые линзы

- Инфракрасные равносторонние призмы

- Светофильтры Yutai Оптика

- Оптические прямоугольные окна из плавленого кварца